FBS-800重型装备锁紧及紧固结构高温防抱死材料研制及应用

2020-10-14段启刚易戈文史苏存曹玉萍

段启刚 易戈文 陕 钰 史苏存 白 敏 曹玉萍

(1.二重(德阳)重型装备有限公司,四川618000;2.中国科学院兰州化学物理研究所,甘肃730000)

我公司研制的回转反应炉(外炉体内径∅6.2 m,长度56 m),是我国研制的粉煤分级提质洁净化综合利用核心装备,其内外炉体连接机构的锁紧及紧固连接件长期工作在750~800℃(检修时最低温度-25℃)的高温复杂烟气中,极易导致锁紧及紧固连接件卡咬/抱死或断裂,致使设备无法拆卸/维护、损坏甚至报废。因此,我公司联合中国科学院兰州化学物理研究所,进行了防抱死材料的研制及应用研究。

通过对材料不同组组分的分析研究,设计多种方案,进行大量实验,以充分利用组分协同效应,赋予材料良好的耐高/低温、耐压、耐介质、防抱死性能;通过优化锁紧及紧固件表面及螺纹结构,改善材料与基体结构的配套性;再通过对材料的各项耐高温防抱死性能测试评价,和机构紧锁及紧固连接件的台架试验,完成了防抱死材料的研制定型;最后在回转反应炉高温机构的工程应用示范得到验证。本文对防抱死材料的技术指标、材料配方及实验、材料制备工艺、台架试验及工程应用等进行重点分析。

1 FBS-800防抱死材料的技术指标

1.1 高温烟气环境及使用工况

高温烟气成分见表1。该材料长期工作在750~800℃的高温烟气环境中,停车检修时的最低温度达到-25℃,每年累计工作时间不小于8000 h。

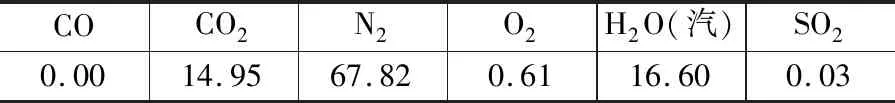

表1 高温烟气成分(体积分数,%)Table 1 Compositions of high temperature flue gas (volume fraction,%)

1.2 研究确定材料的主要性能指标

(1)耐高/低温:-25~800℃使用,高温无烧结、低温不脆化。

(2)配套性:与高温合金及螺纹结构表面装配顺畅。

(3)抗压性能:紧固件拧紧后涂膜不破损、不失效。

(4)防抱死性能:涂膜紧固件拧紧状态在800℃保温100 h,冷却到室温用装配扳手能自由分解或卸开,力矩不增加,紧固件不失效。

(5)耐介质:分别在3%硫酸溶液、润滑油、液压油、水中浸泡30天;不脱落,耐温及防抱死性能不降低。

2 防抱死材料配方设计及实验研究

2.1 材料配方设计及对性能影响实验

根据主要技术性能,采用耐高/低温、耐介质性能好的特种润滑油材料为载体,通过高能球磨工艺填充中高温固体润滑剂、金属氧化物耐温填料及金属微粒子,系统研究材料组分配比、优化组合等对高温防抱死材料技术指标的影响。

具体方法:将不同配方的防抱死材料涂覆在M6紧固件表面(S310或GH4169材质)进行实验,拧紧紧固件(拧紧力矩30 N·m),在空气中800℃下保温24 h,冷却到室温后分解测试紧固件的分解力矩、涂层、螺纹状态及变化等,考察不同组分对防抱死材料性能的影响,以确定材料配方方案。

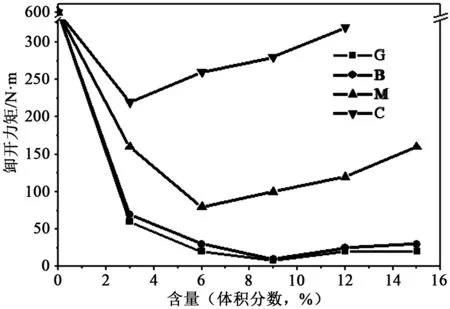

图1是添加G、B、M、C四种固体润滑剂对防抱死性能的影响:G、B的体积比达到6%以上时,紧固件的卸开力矩小于30 N·m,而含少量M、C两种固体润滑剂时,其卸开力矩最低分别高于50 N·m和200 N·m,且随着含量增加其拆卸力矩增加。

图1 固体润滑剂对防抱死性能的影响Figure 1 Effects of solid lubricant on anti-lock performance

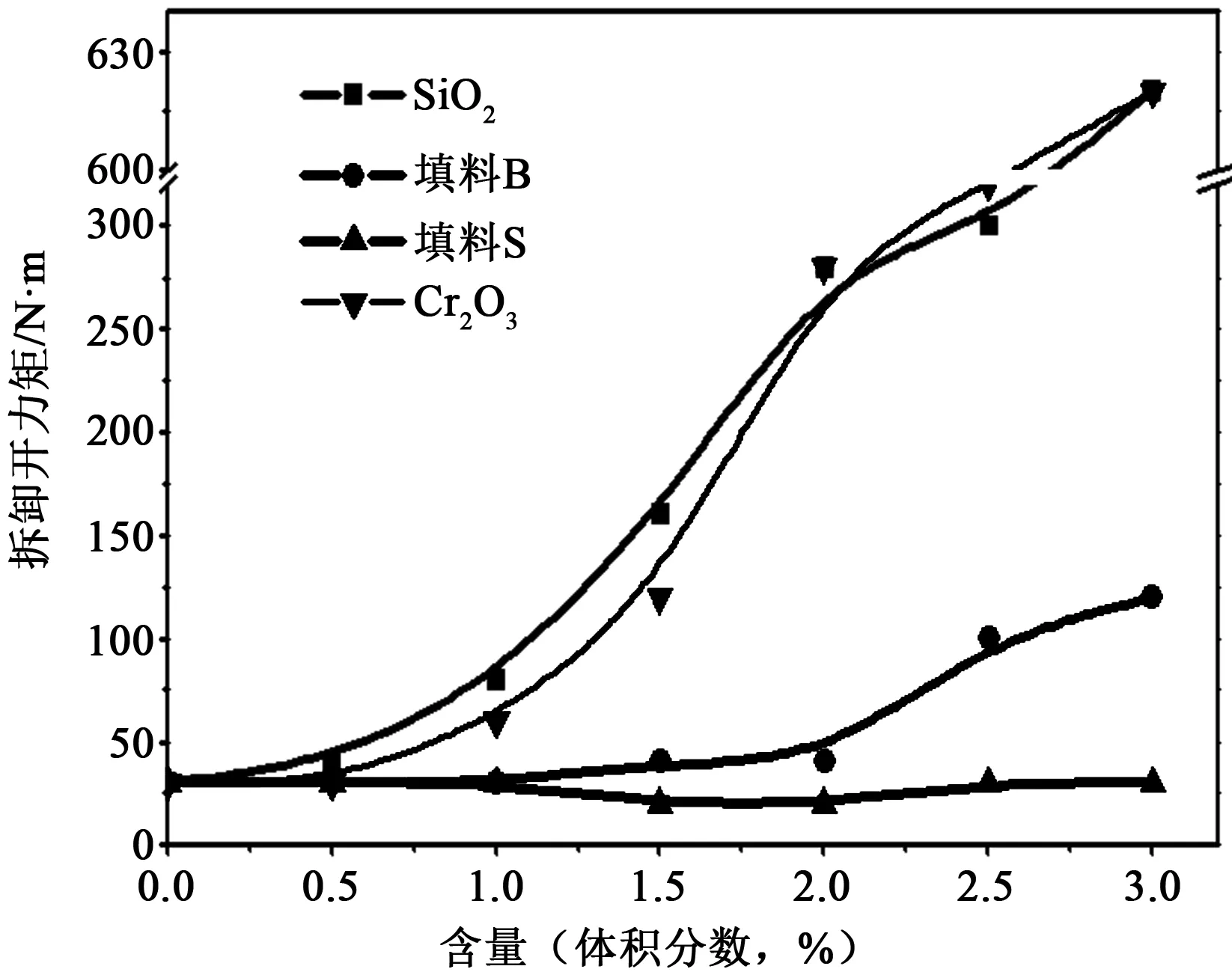

图2是再添加四种耐高温填料(SiO2、Cr2O3、填料B和填料S)对防抱死性能的影响:加入SiO2、Cr2O3复合材料卸开力矩增大幅度较大;加入填料B的体积比达到2.5%以后卸开力矩>50 N·m,随含量增加呈现升高趋势;加入填料S卸开力矩<50 N·m,且随含量变化不大。

图2 高温填料对防抱死性能的影响Figurer 2 Effects of high temperature filler on anti-lock performance

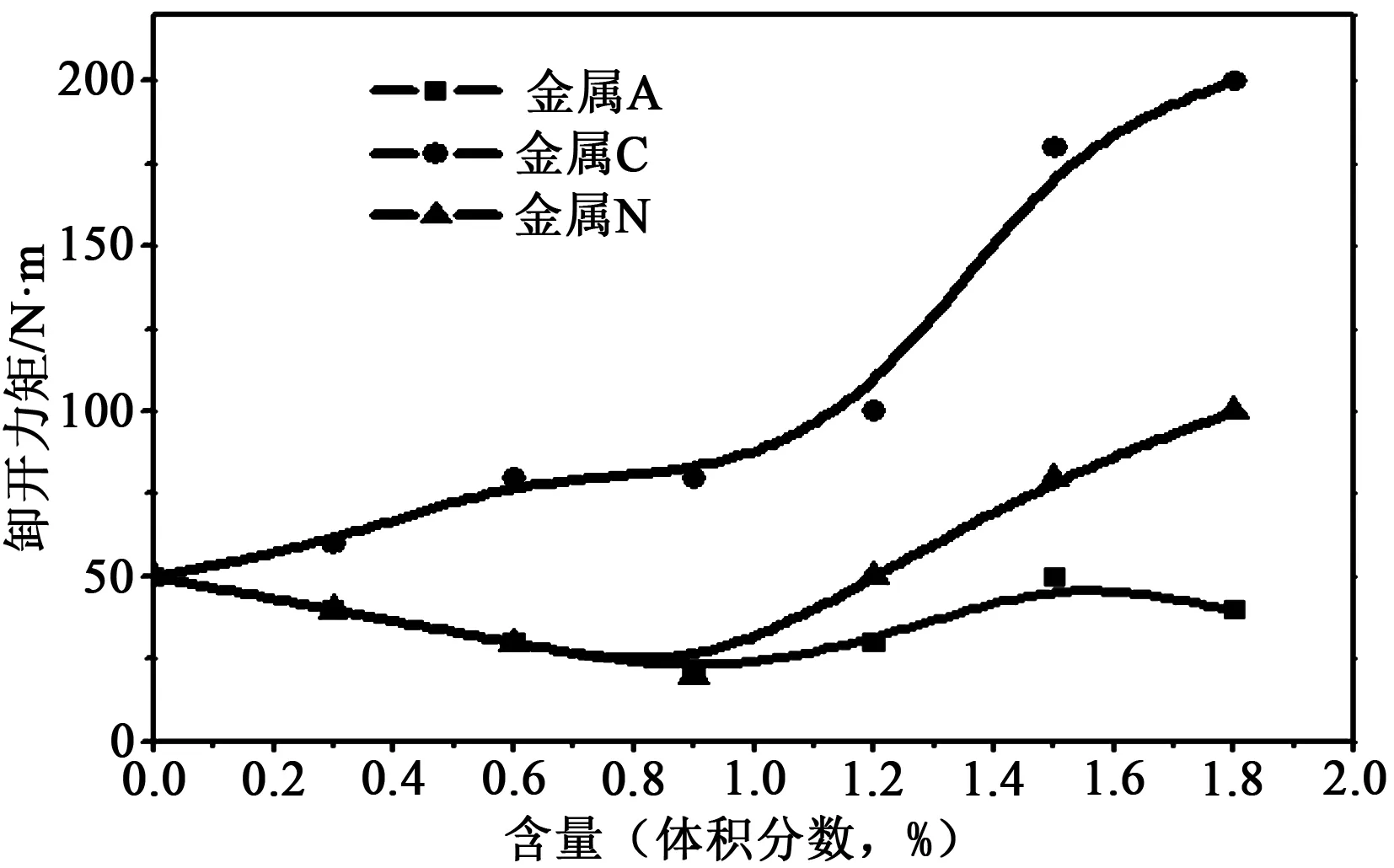

图3是再分别添加三种纳米金属(A、C、N)对防抱死性能的影响:加入纳米金属C后,卸开力矩增加,高于50 N·m,且随含量增加,拆卸出现咔咬或抱死的现象越明显,拆卸力矩快速增加;加入纳米金属A、N后,拆卸力矩先降低后增加,当金属N达到1.2%后,卸开力矩>50 N·m,当A、N含量在0.8%~0.9%,拆卸力矩最小25 N·m左右。

图3 纳米金属对防抱死性能的影响Figure 3 Effects of nanocrystalline metal on anti-lock performance

实验结果表明:部分固体润滑剂明显地提高了防抱死性能,耐高温填料可进一步防止紧固件在高温下粘结;少量纳米金属粒子有利于防抱死材料的高温成膜,减少高温下材料粉化。

因此,将上述G、B固体润滑剂、耐高温填料B和S、纳米金属A和N作为防抱死材料的填充组分,进行配比优化,选出具有较好综合性能的3种样品方案:F-1、F-2、F-3,进行系统性理化性能实验。

2.2 材料耐介质性能实验

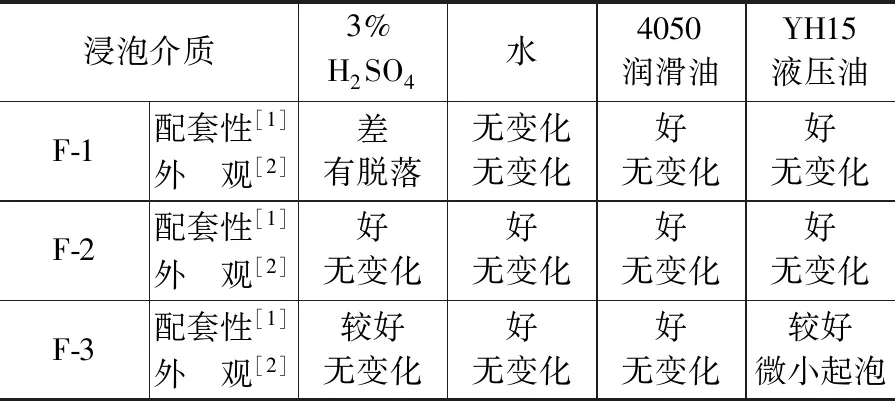

将F-1、F-2、F-3三种样品涂覆在M6螺栓表面(S310材质),分别在3%硫酸溶液、润滑油、液压油、水中浸泡30天,然后取出进行耐介质性能评估,结果见表2。

表2 三种不同溶液下耐介质性能评估结果Table 2 Evaluation results of resistance medium performance in three solutions

实验结果表明:F-1不耐3%硫酸溶液的腐蚀,存在脱落,其与紧固件螺母的配套性差;F-3在YH15液压油中浸泡后也出现气泡,导致配套性变化;F-2的耐蚀性能较好,均无明显变化。

2.3 材料耐高/低温性能实验

将F-2涂覆在平行样M6紧固件(材质S310)螺纹上,用力矩扳手拧紧,拧紧力矩为30 N·m,分别:(a)放入KSL1100X型烧结炉中,在空气中800℃下保温100 h,然后冷却到室温检测;(b)放入LGJ-12型冷冻干燥机中,在-25℃保温100 h,取出恢复到室温检测。

实验结果表明:(a)中螺栓用力矩扳手均可自由拆卸,力矩为10~30 N·m,螺栓、螺母具有较好的配套性,无烧结现象;(b)中螺栓用力矩扳手均可自由拆卸,力矩为10~15 N·m,螺栓、螺母配套性良好,F-2未出现脆化现象。

2.4 材料高温防抱死性能实验

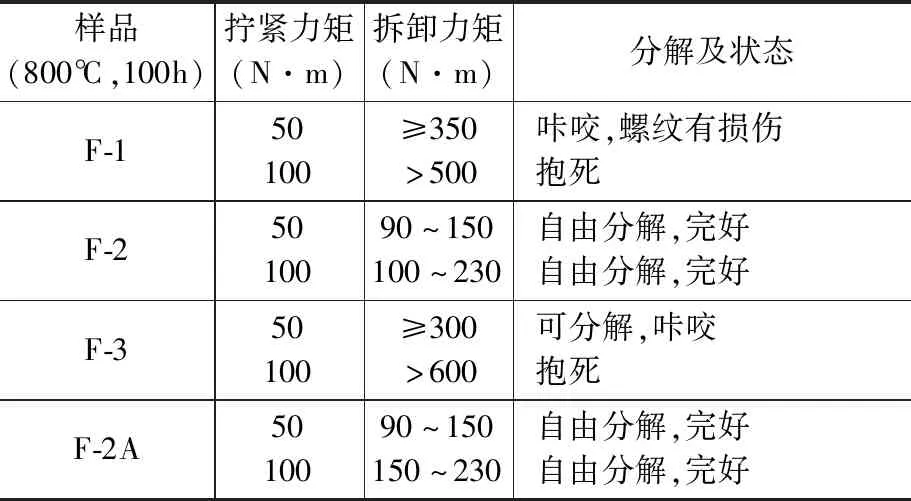

将F-1、F-2、F-3、F-2A(在-25℃冷冻100 h并3%硫酸中浸泡30天后的F-2),分别涂敷于M12螺纹表面(材质S31008),拧紧力矩分别采用50 N·m 和100 N·m拧紧并保压10 s后,放入KSL1100X型烧结炉中,在空气气氛、800℃保温100 h,恢复室温后考察紧固件拆卸力矩及分解状态,其测试结果如表3。

表3 三种不同溶液下紧固件测试结果Table 3 Testing results of fastening components in three solutions

实验结果表明:(1)F-1和F-3,拧紧力矩为50 N·m时,紧固件均出现咔咬和螺纹局部损伤,拆卸力矩均高于300 N·m;拧紧力矩为100 N·m时,紧固件均出现抱死,拆卸力矩高达500 N·m以上,未能正常拆卸分解。(2)F-2和F-2A,拧紧力矩为50 N·m时,拆卸力矩在90~150 N·m之间;拧紧力矩为100 N·m时,拆卸力矩在100~230 N·m之间。两者均可用扳手拆卸,未出现咔咬或抱死,螺纹结未损伤。但后者分解力矩较高,我们认为:螺栓越大,拧紧力矩大,部分材料被挤出螺纹咬合面所致。

因此,我们进一步对F-2配方进行优化,制备出优化的FBS-800高温防抱死材料,在结构优化后的M12紧固件上进行测试,拧紧力矩100 N·m时的拆卸力矩≤200 N·m,紧固件可自由分解,螺纹表面无损伤。

3 防抱死材料台架试验及研制定型

3.1 台架试验螺栓的优化设计

以回转反应炉的产品螺栓规格设计台架试验螺栓,研究不同螺纹牙形对防抱死性能的影响;增加螺纹牙形承力面积,提高螺栓承载能力;优化设计螺纹牙侧间隙,保证涂覆防抱死材料后螺纹副的配合间隙,避免防抱死材料被强制挤出破坏;设计“平头”和“凸头”两种装配型式,以考察装配形式对防抱死性能的影响等方面进行了优化设计:

(1)两种螺纹牙形,普通锯齿形螺纹M和梯形螺纹Tr;

(2)两种螺纹规格,一种为M16、Tr16×4,一种为M56、Tr56×9;

(3)两种装配形式,螺栓头与螺母平齐的“平头”和螺栓头凸出螺母表面5~10 mm的“凸头”。

3.2 台架试验螺栓规格及拧紧力矩

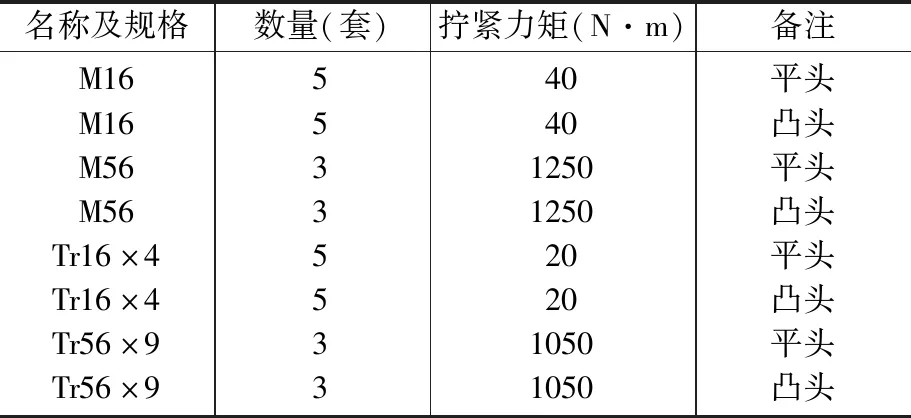

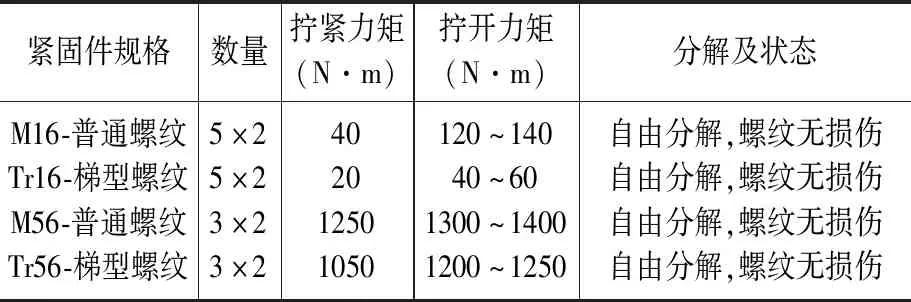

普通螺纹副和梯形螺纹副的规格及拧紧力矩见表4。

表4 普通螺纹副和梯形螺纹副的规格及拧紧力矩Table 4 Specifications and fastening moments of general thread pair and trapezoidal thread pair

3.3 台架试验

(1)将FBS-800防抱死材料分别涂覆在台架试验螺栓副的螺纹部分,涂覆厚度20~50 μm,先将螺母从反面旋入、旋出后再从正面旋入螺栓,重复两到三次,使螺栓螺母螺纹正反面均匀涂覆。

(2)按试验螺栓副装配图和表4的拧紧力矩要求,用力矩扳手将螺栓副的螺母拧紧。

(3)将拧紧后的螺栓副分批放入试验炉中,匀速加热到800℃,保温100 h,取出后空冷到常温,再用力矩扳手或力矩仪拆卸,观察螺栓副及螺纹表面状态,并记录拆卸力矩。

(4)台架试验测试结果见表5。

表5 台架试验测试结果Table 5 Bench testing results

3.4 台架试验结果分析

(1)拆卸后,在螺栓螺母表面有一层白色粉沫覆盖,手感比较细滑,疑似加热后所涂材料的挥发物。螺栓螺母的螺纹牙型完整、没有损伤,有防粘材料包覆,所涂防粘材料已硬化,呈颗粒状。故FBS-800高温防抱死材料满足台架试验要求,完成了研制定型,并编制了《高温防抱死材料施工工艺规范》。

(2)拆解时,拆卸力矩较拧紧时大,拆解力大小只跟牙型有关,与平头凸头无关。

(3)M16螺栓副拆卸力矩是拧紧力矩的3~3.5倍,Tr16×4螺栓副拆卸力矩是拧紧力矩的2~3倍,梯形螺纹比普通螺纹拆卸力矩小,故较小螺栓采用梯形螺纹。

(4)M56螺栓副拆卸力矩是拧紧力矩的1.08倍,Tr56×9螺栓副拆卸力矩是拧紧力矩的1.17倍,两者拆卸力矩相差不大,故较大螺栓可采用普通螺纹和梯形螺纹。

4 防抱死材料安装涂覆及工程应用验证

4.1 防抱死材料安装涂覆

2019年初,在用户安装现场,对回转反应炉内外炉体高温连接机构的1500多套锁紧紧固及连接件的螺纹面、螺栓头部与锥面垫、锥面垫与球面垫、轴端挡板与止动垫、止动垫与轴端等螺纹副和接触面,均匀地涂上FBS-800高温防抱死材料,并完成了安装。

4.2 工程应用验证

回转反应炉运行已一年,设备运行良好,高温连接机构的锁紧紧固及连接件等没有出现异常情况。在停机检修时进行了检查,各紧固及连接件均可用机械扳手自由拆解,所有螺纹副及接触面的结构完好,无咔咬、粘焊、抱死、烧蚀和无法拆卸等现象,满足了工程应用要求。

5 结论

(1)采用耐高/低温、耐介质性能好的特种润滑油材料为载体,并通过高能球磨等工艺填充金属微粒子、纳米金属氧化物耐温填料及中高温固体润滑剂和高温二次成膜机制,赋予材料良好的耐高/低温、抗压强度、耐介质、防高温抱死性能,在800℃下不烧结、低温-25℃不脆化。

(2)针对关键高温设备紧固件的螺纹结构特性及应用工况,进行了紧固件与防抱死材料配套性优化设计及研究,通过调整其与高温防抱死材料的配套性,使涂膜具有良好的抗压强度,保证紧固件装配及拆卸过程中涂膜不易失效。

(3)通过32套、多种型式和不同规格的大型紧固件螺纹的台架试验考核,完成了FBS-800高温防抱死材料定型研究,再通过1500多套锁紧紧固及连接件在回转反应炉上的工程应用示范,满足了耐高温耐介质防腐蚀防抱死的使用要求,得到了有效验证。