宽厚板热矫直工艺模型应用测试

2020-10-14赵岽

赵 岽

(太原重工股份有限公司矫直机研究所,山西030024)

中厚板热矫直机具有完整的矫直工艺模型,能够结合矫直方案,根据不同规格钢种自动计算出矫直工艺参数,并应用于生产实践。工艺参数的计算准确性受多种因素影响,特别是受矫直方案、板材力学性能和设备刚度的影响;在矫直机设计阶段,由于所制定的矫直方案总体应用特征明显,没有按不同规格板材的矫直特点加以区分;并且机架刚度、辊身弯曲强度均为理论计算值,特别是不同类别钢板在高温状态下的屈服强度值还没有准确完整的数据,所以计算的理论工艺参数与实际参数之间存在很大差异。由于热矫直机采用预算矫直参数,预设变形补偿的控制方式,当预算参数与实际值差别较大时,则无法应用于生产实践。因此选取典型规格轧件进行矫直测试,将实际检测值与理论计算值进行对比分析,优化工艺参数,修正工艺模型计算系数,达到计算值与实际值相贴近,充分发挥矫直能力,以满足生产实践。

1 矫直工艺模型应用测试方案

需进行测试的九辊热矫直机主要技术参数见表1,测试方案主要包括以下几个方面:

表1 九辊热矫直机主要技术参数Table 1 Main technical parameters of nine-roller thermal straightener

1.1 确定工艺参数项

结合矫直原理确定主要工艺参数项:辊缝值、机架弹跳补偿值、弯辊量、总矫直力、总矫直力矩。

1.2 计算理论工艺参数

(1)选定测试轧件的种类、规格、温度和数量。

(2)按总体矫直方案和设备理论刚度值,以经验类比法选取测试轧件相应温度的力学性能值,计算理论工艺参数。

1.3 矫直工艺参数测试

基于总体矫直方案,按不同规格轧件的矫直特点分别制定相应的矫直方案。

在矫直过程中对数据项进行采集,由PDA(数据采集分析)系统采集数据。由于在板材咬入、离开矫直区域时只有部分辊子参与矫直,工艺参数处于变化状态,由工艺模型专属模式进行控制,因此只对矫直过程中的参数进行测试。

(1)各种逻辑状态信号

保证整个测试系统完整性所需的各种逻辑状态信号,以及在板材矫直过程中某些关键性事件的触发信号,如获取板材咬入、矫直、离开矫直区域的信号等。

(2)测试轧件参数

测试轧件参数包括板材的种类、规格和温度。

(3)辊缝值参数

按照相应矫直方案设定入口侧、出口侧的辊缝值。

(4)机架弹跳值

机架在矫直力作用下,受刚度影响而产生拉伸量,造成设定的辊缝值加大。预设机架弹跳值,以补偿对轧件反弯不足的情况。

(5)弯辊量

在矫直力作用下,矫直辊辊身受弯曲强度影响而产生沿板宽方向的中间凸起形状,造成设定的辊缝值沿板宽方向不均匀,预置弯辊量以补偿矫直辊对轧件局部反弯不足的情况。

(6)力能参数

力能参数包括实际矫直所需的总矫直力和总矫直力矩。

1.4 优化参数

将实际检测值与理论计算值进行对比分析,优化工艺参数。

1.5 工艺模型应用

(1)修正工艺模型中的相关计算系数。

(2)应用工艺模型,验证计算数据。

2 理论工艺参数计算

选取测试轧件,分别计算理论工艺参数。

2.1 测试轧件参数

钢种:Q420 板材厚度h/mm:6、25、40、60 板材宽度b/mm:3000~4000 板材温度/℃:650~680 屈服强度σs/MPa:50~150 弹性模量E/GPa:0.50~173 数量:每种厚度规格2件2.2 总体矫直方案

矫直方案采用大变形线性递减矫直方案,在第2辊处设定相对反弯曲率Cw2=5.5,在第8辊设定相对反弯曲率Cw8=1,并可得出其余各辊处的相对反弯曲率Cwi,此方案可将多值的原始曲率C0经较大的反弯弹复后迅速变为单值,然后逐渐减小,最终使板材平直,适用于辊数较少、辊径较大的宽厚板热矫直机[1]。

2.3 理论工艺参数

按总体矫直方案和理论刚度值,以经验类比法选取测试轧件相应温度的力学性能值,计算理论工艺参数。

2.3.1 各项参数计算公式

(1)辊缝值S

(2)弯辊量δ

(3)总矫直力P

Mi为各辊对板材的相对弯曲力矩,其在数值上等于相对弹复曲率Cif。

由以上各式可以看出,轧件原始曲率C0,各辊相对反弯曲率Cwi,各辊相对总反弯曲率Ci,板材屈服强度σs,弹性模量E的选取直接影响工艺参数的计算结果。

2.3.2 理论工艺参数计算

按总体矫直方案设定各辊相对反弯曲率Cwi,考虑轧件原始曲率较大,取C0=±5,可计算出各辊相对总反弯曲率Ci;以经验类比法选取相应温度板材屈服强度σs=150 MPa;弹性模量E=153 GPa;按理论机架刚度K=18 MN/mm(单向矫直力时),弯辊系数选取最小值1.05,分别计算各项工艺参数见表2。

3 矫直工艺参数测试

对测试轧件进行矫直,采集工艺参数。

(1)结合不同厚度测试轧件的矫直特点和原始曲率分布情况,基于总体矫直方案,分别制定相应的矫直方案,重新确定各辊相对反弯曲率Cwi。

(2)按理论机架刚度,采用位置控制方式补偿机架弹跳。

(3)按最小弯辊量对辊系进行预弯。

(4)依次对各规格轧件进行矫直。

那是个长着一对猫眼的女人,把红色的凯迪拉克小轿车停在建材城的门口,牵着金毛狗去了高档家具厅。大福在后面盯着她。能开凯迪拉克车的是有钱人,能养金毛宠物的是有钱人,能买紫檀木家具的更得是有钱人。几个因素综合起来,大福断定这女人是个非常有钱的人!他心里窃喜,找了个理想位置蹲着。等猫眼女人订完家具抱着金毛犬出来,喜滋滋地坐上凯迪拉克轿车,系好完全带。当猫眼女人把凯迪拉克小轿车开到家具城门口,刚要加速时,大福噌地冲出去,凯迪拉克小轿车的前杠正好不轻不重地撞到他屁股上。他大叫一声,向前一跃摔倒在地上,顺势把手里的红墨水倒在地上。

(5)利用PDA系统收集测试数据。

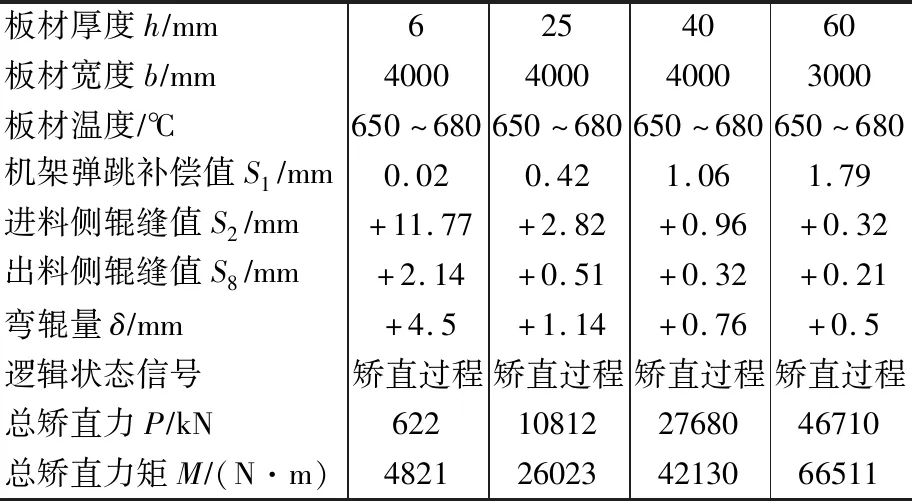

(6)整理各项测试数据,获得工艺参数均值见表3。

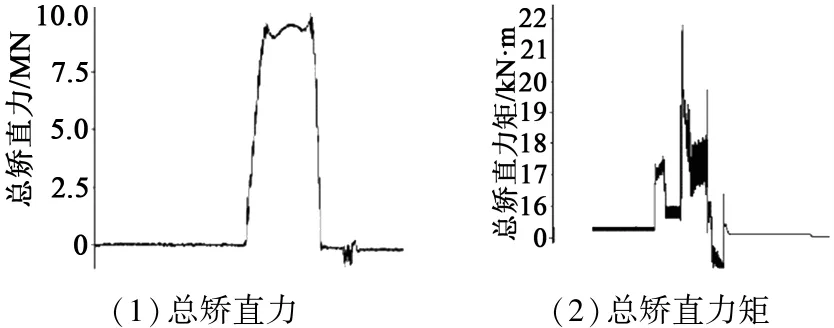

图1为矫直厚度为25 mm规格轧件时所采集的力能测试曲线。

图1 矫直厚度为25 mm的轧件力能测试曲线Figure 1 Energetic testing curves of rolled piece with 25 mm straightening thickness

4 优化工艺参数

对比表2、表3中的数据可以看出,力能参数测试值远低于理论计算值,结合矫直后板材的实际平直度分布情况,分析造成数值差异较大的原因主要有以下几个方面:

(1)高温对轧件力学性能的影响

轧件的力学性能随着温度的升高而降低,从测试结果可以推出,基于经验类比法选取的力学性能值大于实际情况,导致理论计算值过大。按表3中的测试值进行推算得:屈服强度σs=103.8 MPa,弹性模量E=69 GPa。

(2)机架刚度对反弯曲率的影响

机架实际刚度小于理论值,在矫直力作用下,机架产生的弹跳值较大,造成实际辊缝值大于设定值,使各辊对轧件的相对反弯曲率Cwi减小,导致实际力能参数减小。按表3中的测试值进行推算得:机架刚度K=13.273 MN/mm(单向矫直力时)。

(3)弯辊量对反弯曲率的影响

辊身实际弯曲强度小于理论值,弯辊量不足导致力能参数减小,在矫直厚板时,由于厚板本身的屈服挠度较小,所设置的压下量也较小,容易造成对轧件的局部反弯不足,需要加大弯辊量。特别是在对原始曲率较大的薄板进行矫直时,更需要加大弯辊量,以保证对轧件进行充分反弯。

(4)矫直方案运用的影响

热矫直机的辊径大,辊数少,矫直精度相对较低,适用于中厚规格板材的矫直。在矫直厚板时力能参数达到最大值,容易发生接轴断裂和轴承损坏,所以在对厚度40 mm和60 mm两种规格轧件进行矫直时,结合其原始曲率小且变化梯度不大的特点,在保证矫直精度要求的前提下,可适当减小反弯曲率,降低力能参数;而在对厚度6 mm板材进行矫直时,为提高其矫直精度,则采用加大各辊反弯曲率的方法。

(5)轧件材质和温度的影响

轧件自身材质的不均匀和矫直过程中温度的降低都会引起力学性能的变化。

5 矫直模型应用

经过以上分析优化工艺参数,修正工艺软件中相关计算系数,应用矫直工艺模型再次对轧件进行矫直测试。工艺参数值见表4。

表4 矫直应用模型工艺参数Table 4 Process parameters of straightening application model

采用以上工艺参数计算值与实际值更贴近,板材经矫直后均达到所需平直度要求,矫直工艺模型可有效应用于生产实践。

6 结论

通过理论计算数据与实测数据对比分析,可获得更加准确的矫直工艺参数,也为进一步优化矫直方案,减小能量消耗和降低生产成本提供了依据;但是由于板材的性能规格、轧制特点、来料情况、矫直工艺的多样性和复杂性,矫直模型的应用还需在实践中对大量相关数据测试分析,并结合自学习功能对计算公式的系数进行不断修正完善。