滚盘式回转支承在大型浮游起重机中的应用

2020-10-14郝建光

郝建光

(太原重工股份有限公司技术中心,山西030024)

滚盘式回转支承在大型浮游起重机、门座起重机等设备中被广泛采用,需要根据产品回转部分的回转特性、承载能力、抗倾覆要求确定尺寸,其功能与常用的回转支承相同。受加工能力和运输条件的限制,目前回转支承最大外径6.25 m。当尺寸和受载更大时,无供货厂家,所以大型浮游起重机的滚盘式回转支承要自行设计,需要根据设备所受轴向载荷、径向载荷、倾覆力矩以及结构和整机要求进行综合考虑。滚盘式回转支承,由于尺寸大,环形轨道需要现场拼装和组焊,应通过保证轨道平面度、椭圆度及轨下铺设橡胶复合垫来保证滚轮受载。我公司制造的4000 t浮游起重机,由于起重量大、回转上桩自重大、倾覆力矩大,采用滚盘式回转支承,在结构上与其他起重机有诸多不同,通过对其性能、特点及滚盘式回转支承的介绍,实现对起升、变幅、回转各机构的无级调速,提高了运行的安全性和精确性。

1 4000 t浮游起重机的组成和主要技术参数

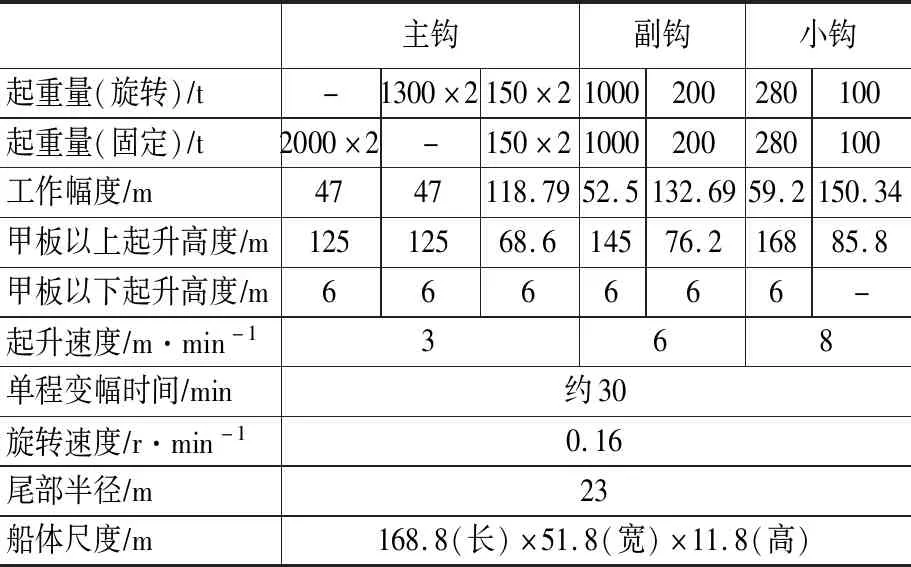

浮游起重机主要由船体及支承圆筒、滚盘式回转支承及回转机构、转台总成、人字架系统、臂架系统、防后倾装置、主钩起升钢丝绳系统、变幅钢丝绳系统、副钩起升钢丝绳系统、小钩起升钢丝绳系统、扶梯总成、中心受电器、机器房、司机室及支架、臂架托架、2×2000 t吊钩、1000 t吊钩、280 t吊钩、变幅机构、主起升机构、副起升机构、小钩起升机构、索具钩起升机构、索具钩、电控系统、液控系统等组成,4000 t浮游起重机结构见图1,臂立起时为工作状态,水平时为放置状态。主要技术参数见表1。

表1 4000 t浮游起重机主要技术参数Table 1 Main technical parameters of 4000 t floating crane

图1 4000 t浮游起重机结构Figure 1 Configuration of 4000 t floating crane

2 浮游起重机的作业工况和载荷特点

2.1 作业工况

浮游起重机与陆上起重机在使用场所、作业工况、载荷组合上都有所不同。按照船舶与海上设施起重设备规范要求,浮游起重机无特殊工况要求时按标准作业工况进行设计。标准作业工况如下:在船长小于4倍船宽条件下,起重设备工作时,船舶处于横倾3°、纵倾2°;在港内作业;工作时风速不超过20 m/s,相应风压不超过250 MPa;起重载荷不受外力制约;起重机作业频次和动载荷性质与规范规定一致;起重机工作时除了考虑常规起重机的动载、惯性力外,还要考虑由船舶倾斜产生的力;吊重非垂直吊运时,因吊重摆动产生的力;风力与环境的影响;在放置状态,要考虑受暴风侵袭时的特殊载荷,风速按55 m/s计算,考虑风载荷横向作用,计算风压为1854 N/m2。

2.2 载荷组合

浮游起重机主要考虑以下四种工况下的载荷组合:

(1)工作于无风状态:自重载荷;[起升载荷+船舶倾斜(横倾与纵倾)所产生的起升载荷水平分力]×起升载荷系数ψ;由回转加速度产生的最不利的水平力;由船舶倾斜(横倾与纵倾)产生的自重载荷水平分力。

(2)工作于有风状态:工况(1)中所示的组合载荷加上最不利的风载荷。

(3)起重机处于放置状态:船舶倾斜、船舶运动所产生的力和风的作用力;有锚定、锁紧、捆扎时,也要考虑相应载荷。

(4)起重机承受特殊载荷:碰撞缓冲器的作用力;起升钢丝绳破断;起重机的试验载荷。

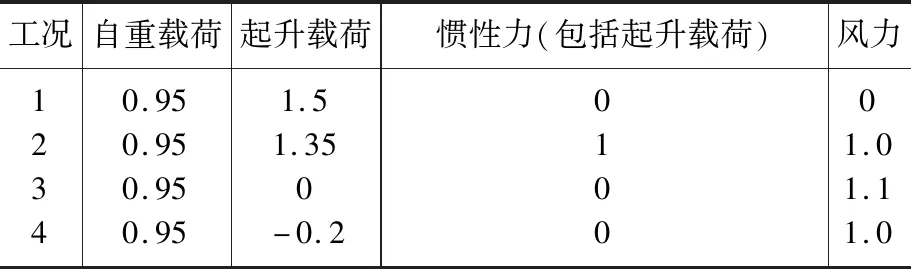

2.3 抗倾覆稳定性计算时载荷系数的取值

抗倾覆稳定性计算也要校核前述4种工况,工作状态所取的起升载荷系数ψ在1.15~1.2范围,而抗倾覆稳定性4种工况的载荷应分别乘以表2中规定的载荷系数。

表2 4种工况的载荷系数Table 2 Loading coefficients of 4 working statuses

由表2可知,抗倾覆稳定性计算所取的载荷系数比工作状态大,需要按上述系数计算倾覆力矩,对反滚轮进行校核计算,保证设备稳定性。

3 滚盘式回转支承及回转机构的组成和参数

回转机构采用电机驱动,通过电动机、制动器、减速器、小齿轮和销轮传动形式带动转台旋转。销齿传动是一种特殊形式的齿轮传动,由销轮和减速器输出轴上的小齿轮组成,采用内啮合。销轮的轮齿是圆柱销,与常规齿轮相比,结构简单、加工容易、造价低、拆修方便,在代替大尺寸渐开线齿轮时,具有显著的优越性,适合在低速、重载、粉尘多、润滑差的回转机构中使用。滚盘式回转支承是保证销齿传动啮合间隙均匀,滚轮受载和整机抗倾覆满足规范要求的关键件。

3.1 滚盘式回转支承结构和相关参数

滚盘式回转支承由中心定位、内/外支承滚盘和反钩滚装置三部分组成。通过支承圆筒上的中央枢轴与转台下部套筒的接合,实现转台与支承圆筒同心,由枢轴内部的中心受电器将电源由下部引到转台,通过内、外滚盘和反钩滚承受垂直载荷和倾覆力矩。在支承圆筒上平面和转台下平面设内、外滚道,内滚道中径27 050 mm、滚轮240件;外滚道中径29 400 mm、滚轮264件,转台四角的反钩架上设反钩辊,滚道中径30 300 mm;滚轮外径500 mm,轨道宽度360 mm,踏面宽400 mm,单侧间隙20 mm;轨道底部铺设橡胶复合衬垫,减小转台转动产生的振动和冲击。支承转台的滚轮数:外滚道上156件,内滚道上160件。

3.2 滚轮式回转支承中滚轮强度计算

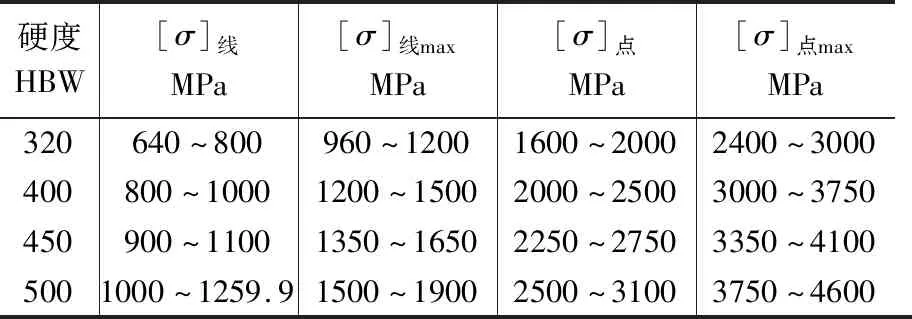

滚轮采用整体调质、踏面和轮缘表面淬火来提高承载能力和使用寿命,表面硬度取500HBW。

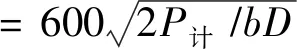

滚道采用高强度钢板或锻件制作,与滚轮为线接触。要用滚轮的疲劳计算轮压和最大工作轮压,进行疲劳和强度计算。该机滚轮最大工作轮压P计max=93 t,滚轮疲劳计算轮压按最大工作轮压的75%计算,疲劳计算轮压为P计=70 t,滚轮疲劳应力计算为:

=5526 kg/cm2≤[σ线]

[σ线]=11300 kg/cm2

线接触进行计算强度为:

=6370 kg/cm2≤[σ线]max

[σ线]max=17000 kg/cm2

式中,b为滚轮与轨道的接触长度,b=33 cm;D为滚轮直径,D=50 cm;P计max为滚轮最大工作轮压,P计max=93 t;P计为滚轮疲劳计算轮压,P计=70 t;σ线疲劳为线接触疲劳应力,单位kg/cm2;σ线max为线接触最大应力,单位kg/cm2;[σ线]为线接触疲劳许用应力;[σ线]max为线接触许用应力。滚轮许用接触应力与硬度的关系见表3。

表3 滚轮许用接触应力与硬度的关系Table 3 Relationship of allowable contact stress and hardness of rolling wheel

计算结果表明,回转支承的滚轮同时满足按疲劳载荷计算安全系数不低于1.5,按强度计算安全系数不低于2.5的规范要求。

3.3 回转机构的驱动功率

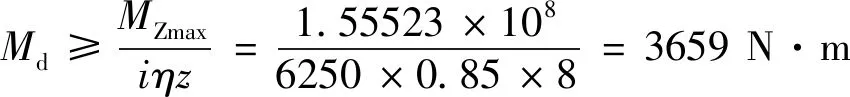

回转机构的驱动功率必须满足最不利工况下正常运行。回转机构需要克服的最大阻力矩为臂架和吊重上作用最大工作风压产生最大风阻力矩、吊最大回转荷重在最大回转加速度下产生最大摩擦和惯性阻力矩、在横倾3°时产生最大坡度阻力矩三项之和。按上述工况最大阻力矩选择电机,能满足使用。回转电机所需的驱动力矩为:

回转机构单台电机所需功率为:

式中,MZmax为回转机构最大阻力矩,MZmax=155.523MN·m;Md为回转机构电机所需驱动力矩,单位N·m;n为电动机额定转速,n=1000 r/min;i为回转机构总速比,i=6250;η为回转机构效率,η=0.85;z为回转机构驱动电动机的数量,z=8;Pd为单台电机功率,单位kW。

所以回转机构选择8台400 kW、额定转速1000 r/min的变频电机驱动。

4 浮游起重机的结构特点及控制技术

浮游起重机由船体与起重机两部分构成,起重机基座通过船体主甲板伸入船体与船体构成一个整体。在基座与船体梁结构之间通过扩大、增厚、加筋等方式实现过渡,将水平面内各个方向的载荷有效传递到支撑结构,实现应力传递,达到降低应力,避免应力集中的目的;在基座与甲板交汇处1 m的局部范围内采用Z向钢材,保证结构受载要求;起升、变幅机构采用多层缠绕双折线卷筒,设安全制动器提高臂架变幅机构和各起升机构的可靠性;回转机构采用滚盘式回转支承和销轮传动形式;整机采用PLC控制系统和变频调速技术,实现对起升、变幅、回转各机构的无级调速,提高运行的安全性和精确性。