生产P91钢的∅700 mm圆坯拉矫机改造研究

2020-10-14张伟健

吴 虹 张伟健

(马钢集团设计研究院有限责任公司,安徽243000)

随着国内钢铁行业竞争日趋激烈,市场对钢铁产品质量需求也越来越苛刻。∅700 mm断面圆坯已经成为特钢市场上一个常用规格产品,在轧钢和锻造行业中广泛使用,尤其P91 ∅700 mm圆坯已成为风电、石油、环件行业中比较紧俏原料。由于P91材料强度高,韧性高,根据P91 ∅700 mm铸坯变形参数和工艺要求,国内很多钢铁企业现有∅700 mm拉矫机能力不能满足要求,因此需要在现有空间条件下对其进行改造研究,使其具备生产P91 ∅700 mm铸坯能力。

1 改造研究方案

1.1 技术方案

(1)考虑改造投资,对现有拉矫机的电气控制、介质系统和驱动电机进行复核,并优先考虑利旧。

(2)根据P91 ∅700 mm拉矫机参数要求,对压下液压缸进行选型设计并核算,同时对机架、传动装置、压下装置、驱动辊、从动辊等重要零部件进行设计建模。

(3)根据设计建模对P91 ∅700 mm拉矫机传动装置电机、驱动减速机、辊子轴承、机架刚性等进行能力校核和有限元计算。

1.2 工艺参数确定

根据P91 ∅700 mm铸坯变形参数和工艺要求,同时参考P91 ∅600 mm铸坯工艺参数,P91 ∅700 mm拉矫机正常拉速为0.24 m/min;P91 ∅700 mm铸坯头部矫直热压力约为1380 kN(液压缸最大压力);最大翘头变形量近100 mm;压下液压缸选择缸径为∅320 mm,杆径为∅200 mm,行程为1010 mm,最大压力18 MPa;利用旧电机功率5×9.2 kW,变频调速,利旧减速机额定输出转矩78.4 kN·m,最大工作转矩52.8 kN·m,最大转矩86 kN·m,速比为867;最大开口度为825 mm,最小开口度为136 mm。

1.3 机构模型设计

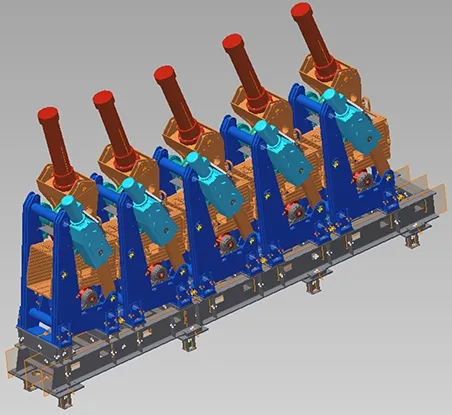

圆坯连铸机拉矫机是一个复杂的空间结构,主要由机架和门架、传动装置、压下装置、驱动辊、从动辊、冷却及防护装置等机构组成,拉矫机采用上辊驱动、下辊从动的传动方式。根据拉矫机参数和结构要求,设计建模。其三维模型和结构图如图1和图2所示。

图1 拉矫机三维模型Figure 1 3D model of tension leveler

2 拉矫机校核计算

2.1 压下液压缸核算

压下液压缸选择缸径为∅320 mm,杆径为∅200 mm,行程为1080 mm,系统最大工作压力为18 MPa,液压缸最大推力为1448 kN,P91 ∅700 mm铸坯头部矫直所需压力为1380 kN,设计建模拉矫机最大开口为830 mm,液压缸选型满足要求。

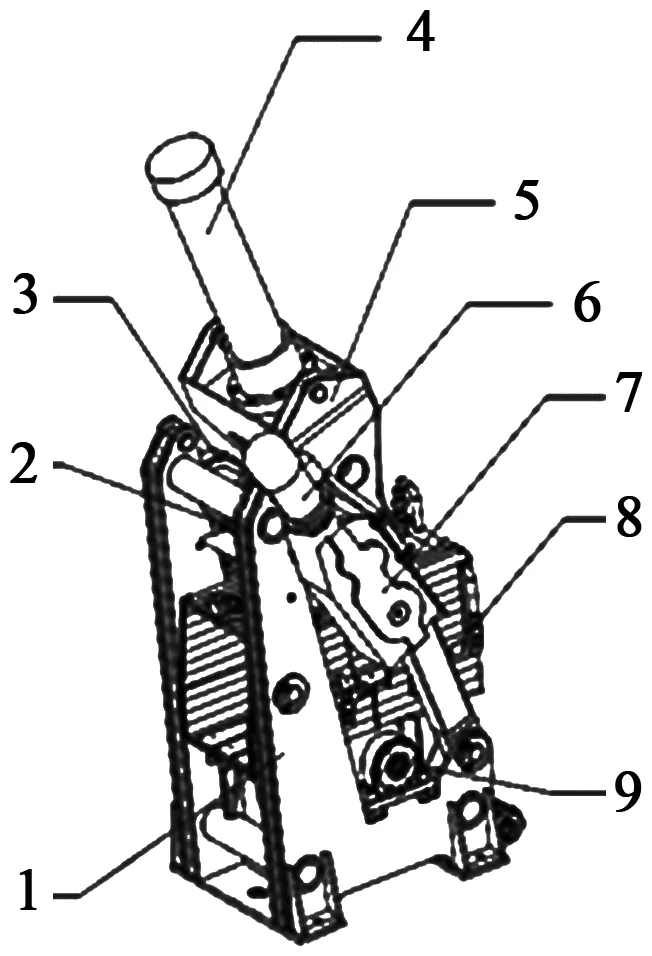

1—机架 2—连杆 3—上辊 4—液压缸 5—门架 6—电机 7—减速箱 8—水冷通道 9—下辊图2 拉矫机结构图Figure 2 Configuration of tension leveler

2.2 驱动电机的验算

P91 ∅700 mm拉矫机为整体机架五辊三点矫直拉矫机,五个矫直辊都起拉坯作用。但在事故状态下可能出现三个辊受力的情况,以三点矫直工作进行计算。

2.2.1 按拉热坯计算传动功率

P1=F0Vp/3η

式中,P1为热拉坯的传动功率,单位kW;F0为拉坯总阻力,单位kN;Vp为拉坯速度,Vp=0.24 m/min=0.004 m/s;η为拉矫机传动总效率,η=0.85。

根据公式,计算出拉热坯传动功率,确认拉坯总阻力F0包括以下几项:

(1)结晶器内的阻力F1:根据∅700 mm结晶器阻力经验值,F1=60 kN。

(2)二次冷却段的阻力F2:由于该铸机采用油气润滑,润滑良好,而且铸坯在二冷区变形较小,因此,忽略二次段的阻力。

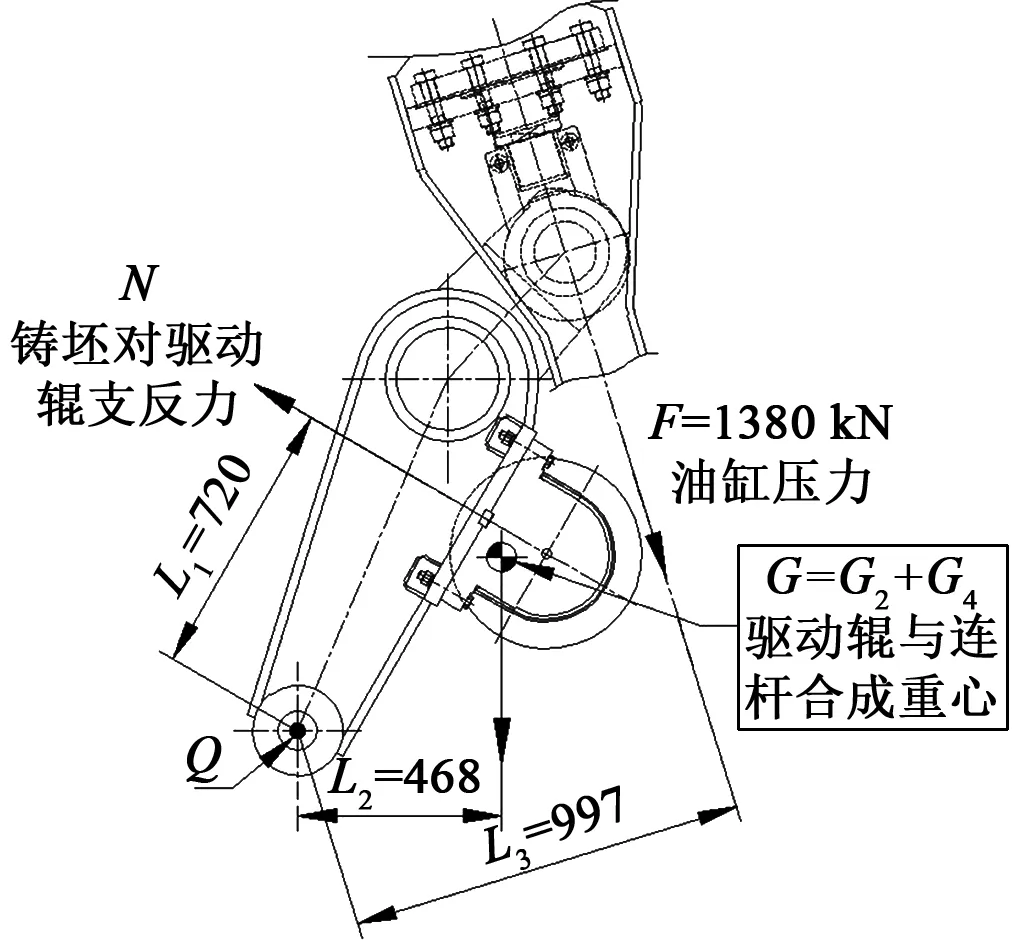

(3)在矫直段的阻力F3:在矫直段,由于拉矫机液压缸的压力控制,驱动辊对铸坯有一定的压下作用而变形。铸坯对驱动辊作用力有两个:一是驱动辊与铸坯接触表面相切的摩擦力;二是驱动辊和铸坯接触表面垂直的正压力。前者由于在结晶器弯月面到拉矫机范围内存在铸坯的下滑力,因此铸坯有向下滑动的趋势。后者作用于铸坯接触表面,沿辊子圆弧切线方向产生摩擦力,从而克服铸坯的下滑。拉矫机铸坯矫直变形量相对较小,为简化计算,视后者为二次冷却段的阻力F3。取连杆和驱动辊作为研究对象,在坯头部矫直热压力为1380 kN时,连杆受力平衡,可计算出铸坯对驱动辊的正压力,从而计算出F3。受力情况如图3所示。

图3 拉矫机铸坯在矫直段受力情况Figure 3 Force situation of casted billet at leveling section on tension leveler

对该构件空间力系进行分析计算,对Q点力矩分析:

GL2+FL3=NL1

得出:

N=(GL2+FL3)/L1

=[(G2+G4)L2+FL3]/L1=1925 kN

已知矫直辊与热坯间的摩擦系数μ=0.3,由于此计算是在事故状态下,可能出现三个辊受力情况,因此以三点矫直进行计算,故F3=3μN=1733 kN。

(4)铸坯自重产生的下滑力F4:在二次冷却区内的铸坯因自重而下滑,这样有利于拉坯,根据几何关系推导出,铸坯自重下滑力的计算公式为:

F4=ρSRg=441.5 kN

式中,ρ为热坯密度,ρ=7.8 t/m3;S为圆坯的横截面积,m2;R为拉矫机外弧半径,m;g为物体受到重力与质量之比,g=9.81 m/s2。已知:圆坯截面直径为700 mm,拉矫机外弧半径为15 m。

(5)其它阻力F5:其它阻力主要包括切割阻力以及和辊道有关阻力,计算时进行简化,按照各种阻力之和的10%选取。

F5=10%×(F1+F2+F3-F4)=135.2 kN

故拉坯总阻力为:

F0=F1+F2+F3-F4+F5=1486.7 kN

得出:P1=F0Vp/3η=2.33 kW

2.2.2 计算传动功率P2

(1)FR经验计算公式为:

FR=RAγ(μ1sinα-cosα+1)+

(LE-Rα)Aγμ2+Fi

式中,R为铸机弧形半径,R=15 000 mm;A为引锭杆等效断面面积,A=762 cm2;γ为引锭杆材料比重,7.8 g/cm3;μ1为二冷装置内摩擦系数,取0.15;LE为引锭杆总长,LE=2525 cm;μ2为引锭杆与拉辊和辊道辊子之摩擦系数,取0.04;α为装引锭杆时在二冷导坯段走过的弧度,α=0.47 rad;Fi为液压缸压下辊子产生的摩擦阻力,kN;FP为装引锭杆时液压缸压力,FP=885 kN;其中Fi可按照F3计算方法,按照力矩平衡得出Fi=298 kN;可求得FR=393.2 kN。

(2)按装送柔性引锭杆计算传动功率P2为:

P2=FRVR/3η=7.7 kW

式中,P2为装送引锭杆的传动功率,kW;FR为装送引锭杆时拉辊总阻力,kN;VR为装送引锭杆时的速度,取VR=0.05 m/s;η为拉矫机传动总效率η=0.85。

2.2.3 比较P1、P2、P额

根据以上计算,驱动电机功率P额>P2>P1,故驱动电机可利旧。

2.3 驱动减速机校核计算

电机参数:P额=9.2 kW,n额=981 r/min

驱动减速器传动比:i=867

驱动减速器额定输出转速:

n=n额/i=1.13 r/min

按照拉坯和装送引锭杆过程中最大负荷计算驱动减速机工作输出转矩:

Me=9550P2/(0.92n)=70734 N·m

按照现有电机功率计算驱动减速机转矩:

Mi=9550P额/(0.92n)=84513 N·m

原驱动减速机参数:额定输出转矩为78.4 kN·m;最大转矩为86 kN·m。根据计算结果,驱动减速机工作输出转矩和驱动减速机转矩均小于原驱动减速机参数,原拉矫机减速机可以利旧,用于生产P91 ∅700 mm圆坯。

2.4 辊子强度校核

为将计算步骤简化,同时保证计算结果不会太小,导致辊子强度不够,按齿轮箱计算转矩的1.25倍来进行辊子强度校核。

则辊子最大工作转矩:

T=84.513×1.25 =105.624 kN·m

为简化计算,假设在辊子最大工作转矩时,辊子为匀速转动,则摩擦力产生转矩与齿轮箱传送转矩相等。

取矫直力矩力臂长为0.2 m,钢坯摩擦系数为0.3。则工作转矩T=f摩×0.2,求得f摩=528.2 kN。

正压力为:N=f摩/0.3=1761 kN

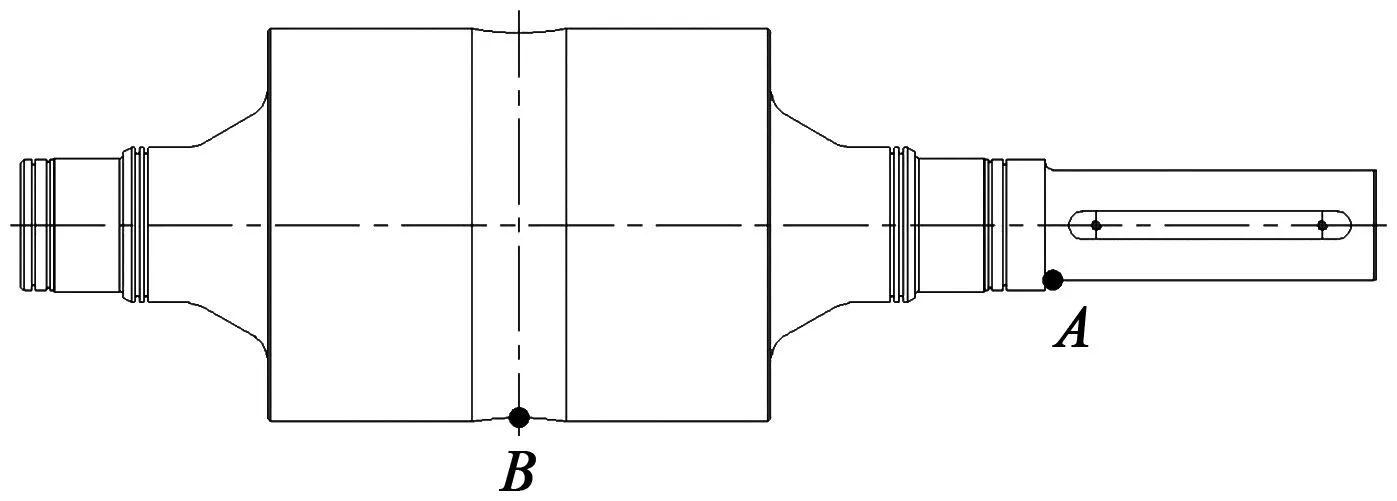

取主动辊为研究对象,如图4,取辊身上A、B两点进行分析计算。

图4 主动辊Figure 4 Drive roller

已知:B点辊身直径D=500 mm;辊身长度l=640 mm;辊子整体长度L=1727 mm;A点最小轴直径d=170 mm。

A点在轴承座外,不受正压力影响,故A点弯曲应力σ=0。在A点由工作转矩产生的切应力为:

τA=Tρ/IP=109.54 MPa

式中,IP=πd4/32,T为辊子承受最大工作转矩;相对A点,ρ=0.5d。

最大切应力为:

B点所受弯曲正应力为:

σ=Mr/Iz=50.88 MPa

式中,Iz=πD4/32,M=0.884×(N+mg)=1248.2 kN·m,其中m为辊子重量,r=0.5D。

B点由工作转矩产生的切应力为:

τB=Tr/Ip=4.3 MPa

根据第三强度理论

辊子的材质选用的是42CrMo,调质处理,[σ]辊=650 MPa;[τ]一般取(0.55~0.62)[σ]辊。经上述计算,τmax<[τ],辊子满足要求。

2.5 结构有限元分析

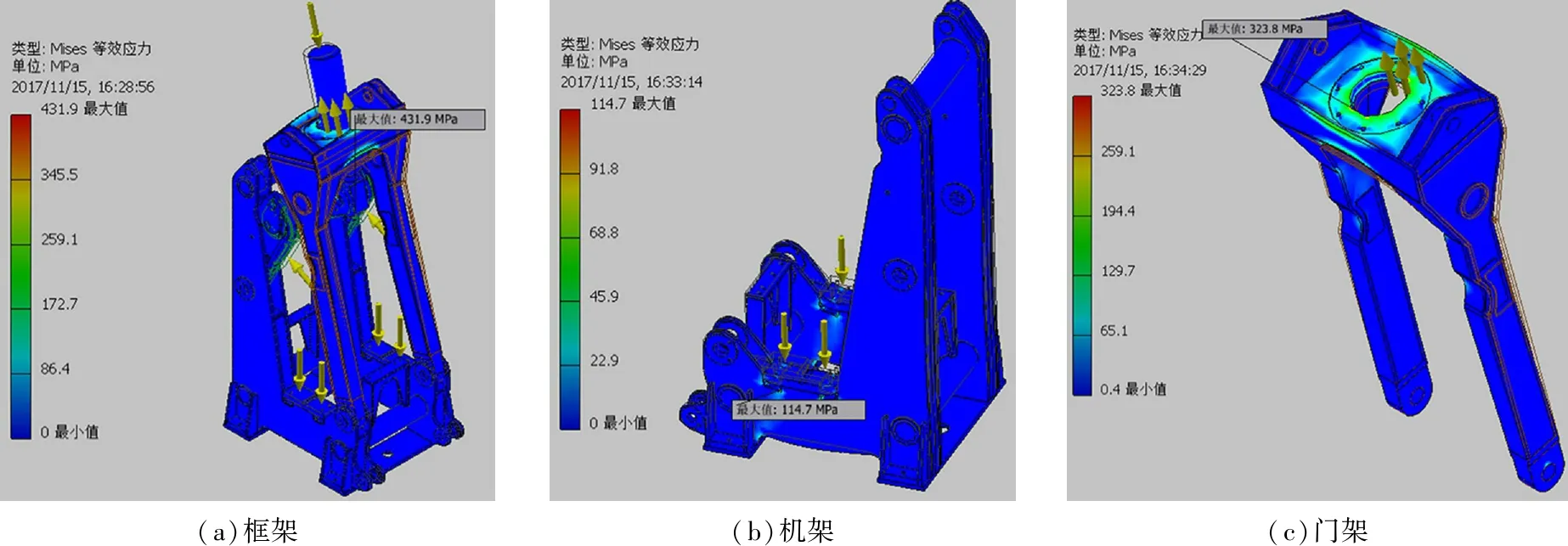

采用有限元法对拉矫机结构进行分析,机架、连杆、门架为箱型焊接结构,内部筋板纵横交错,对筋板系精确建模,手动划分网格,保证计算的可靠性。框架、机架、门架均采用Q345-B材质,[σ]=460 MPa。

在液压缸压下力1380 kN工况下,对拉矫机框架进行有限元分析,如图5(a)所示。最大应力为431.9 MPa<[σ],满足使用需求。最大应力发生在连杆处。

图5 拉矫机框架、机架及门架有限元分析Figure 5 Finite element analysis on framework, housing and portal frame of tension leveler

对拉矫机机架进行有限元分析,如图5(b)所示。机架局部最大应力114.7 MPa,安全系数4.0,满足使用要求。

对拉矫机门架进行有限元分析,如图5(c)。门架局部最大应力323.8 MPa<[σ],满足使用需求。

3 结论

根据上述设计研发方法和核算,P91 ∅700 mm铸坯拉矫机设计参数和结构基本满足正常使用要求。驱动电机功率可以满足使用要求,故可以利旧。驱动减速机基本可以满足使用要求,故可以利旧;如要求更换,建议适当提高驱动减速机的能力,提高使用的可靠性和安全性。

根据有限元分析,拉矫机结构所受应力情况基本良好,结构安全,按此设计能够满足使用要求。

在拉矫机液压缸最大载荷时,最大应力出现在连杆与上辊轴承座连接焊缝处,可能是焊接应力集中造成的。设计可不作处理,要求做好连杆的热处理工艺,并且修改此处焊接工艺。

在拉矫机液压缸最大载荷时,最大应力出现拉矫机门架液压缸座连接部位,设计时对此处进行优化加强。

有限元分析是建立在拉矫机液压缸最大载荷时,虽然拉矫机液压缸最大载荷的工况很少或作用时间较短,但为了拉矫机更加安全可靠,设计时进一步根据现场安装空间优化设计结构,适当加大拉矫机结构板厚,提高结构刚性和强度。