切边刀间隙调整及后退机构优化设计

2020-10-14陈伦树

陈伦树

(二重(德阳)重型装备有限公司,四川618000)

三轴传动滚切式双边剪安装在中厚板剪切线上,对钢板的两纵边同时剪切。剪切钢板厚度一般为5~50 mm。剪切不同厚度和材质的钢板时需要调整剪刃间隙,即调整切边上、下刀的侧隙。剪切完成后,为避免上刀抬升时与剪后成品钢板摩擦,需上刀后退,使其与钢板间出现间隙;剪切下一刀前,需将上刀复位,保证剪刃间隙;即上刀在空行程内,应完成后退和复位两个动作。为了实现该功能,在滚切式双边剪中设置了切边刀间隙调整及后退机构。由于滚切式双边剪结构紧凑,以及上刀在剪刃间隙调整时处于静止状态和在后退时处于运转状态等特点,因而该机构采用嵌套式双四连杆机构。

1 结构特点及工作原理

1.1 结构特点

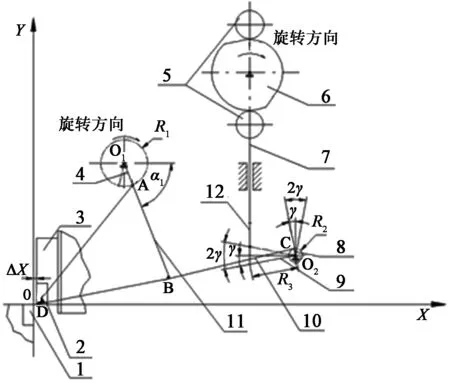

切边刀间隙调整及后退机构见图1,由间隙偏心轴、后墙、销轴、拉杆、后退偏心轴和支座等组成。间隙偏心轴、销轴分别装在后墙上、下端的圆柱孔内,拉杆一端通过销轴与后墙下端连接,另一端通过后退偏心轴与支座连接,支座把合在机架上。

上刀架与切边连杆采用球形连接,以适应上刀架随后墙一起摆动。上刀装在上刀架上,上刀架在侧平衡装置拉力作用下始终贴紧后墙。当后墙摆动时,上刀架带着上刀随之摆动,摆动量就是剪刃间隙值或后退量。

1.2 工作原理

调整剪刃间隙时,后退偏心轴带着后墙停在复位位置。间隙偏心轴、后墙、拉杆和机架组成剪刃间隙调整四连杆机构。当电机带着间隙偏心轴旋转时,后墙摆动。上刀架紧贴后墙,把上刀架与后墙看成整体,后墙摆动量为剪刃间隙值Δx。

当上刀架运转时,间隙偏心轴处于制动状态。后退偏心轴、后墙、拉杆和机架组成后退四连杆机构。后退凸轮装在上刀架偏心轴上,并随之一起旋转,凸轮大径通过滚轮和压杆一、压杆二带着凸轮偏心轴上下往复摆动,凸轮偏心轴通过后退偏心轴带动后墙左右往复摆动,从而实现上刀的后退和复位,后墙向右的摆动量就是后退量Δx′。切边刀间隙调整及后退机构原理见图2。

2 机构优化设计

从图2可以看出,间隙偏心轴、后退偏心轴、后墙、拉杆和机架构成了剪刃间隙调整及后退机构的基本杆组。表面看是一个双曲柄五连杆机构,通过对工作原理的分析,实质上是嵌套式双四连杆机构,即两个四连杆机构有各自独立的曲柄,共用连杆(后墙)和摇杆(拉杆)。

1—切边下刀 2—切边上刀 3—上刀架 4—间隙偏心轴(间隙曲柄) 5—后退液轮 6—后退凸轮 7—压杆一 8—后退偏心轴(后退曲柄) 9—凸轮偏心轴 10—拉杆(摇杆) 11—后墙(连杆) 12—压杆二 图2 切边刀间隙调整及后退机构原理图Figure 2 Principle of trimming shear clearance adjustment and backward mechanism

(a)一级杆组RR

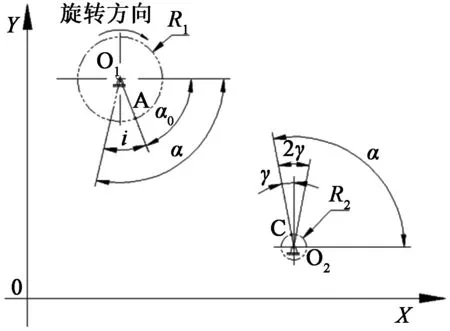

上刀停在初始位,且后墙处于铅垂状态,把该状态的剪刃间隙值和后退量都设置为零。以下刀刀尖为坐标原点,建立平面直角坐标系。给定O1、O2、B点的坐标值和初始角度α0以及凸轮偏心值R3等原始参数。用作图法确定摆角γ,摆角2γ就是后退角度。

根据经验初步设定间隙偏心值R1和后退偏心值R2。先用作图法确定间隙偏心轴的旋转方向和后墙的摆动方向,用解析法优化计算,再用作图法验证。

采用解析法中的杆组法优化计算机构参数,分析其运动位置,由于运动速度慢,不分析其速度和加速度。

2.1 建立数学模型

2.1.1 间隙调整四连杆机构运动分析

前期分析 教师对教学环境、教学对象以及教学内容进行分析,通过合理组织、优化配置相关教学资源,如网络教学资源、学时、计算机仿真平台、教材,建立集网络技术、多媒体技术与计算机仿真技术的混合式教学平台[5],为教学资源建设和教学策略抉择奠定基础。本文采用蓝墨云班课作为电力电子技术课程混合式教学的网络教学平台,以教师在云端创建的班群和班课空间为基础,教师可以进行课堂管理、资源推送、教学评价等教学组织,学生可以进行订阅课程、个性化学习、讨论交流等[6]。蓝墨云班课平台功能模块见图1。

把间隙调整四连杆机构拆成一个一级杆组RR(曲柄)和一个二级杆组RRR(连杆、摇杆)分别计算,四连杆机构运动分析见图3。

(1)一级杆组RR位移分析

计算A点坐标,α=α0-i。

xa=xO1+R1cosα

(1)

ya=yO2+R1sinα

(2)

用式(1)、(2)计算C点和D点坐标。

(2)二级杆组RRR位移分析:

计算连杆Lab、Lac和Lbc:

(3)

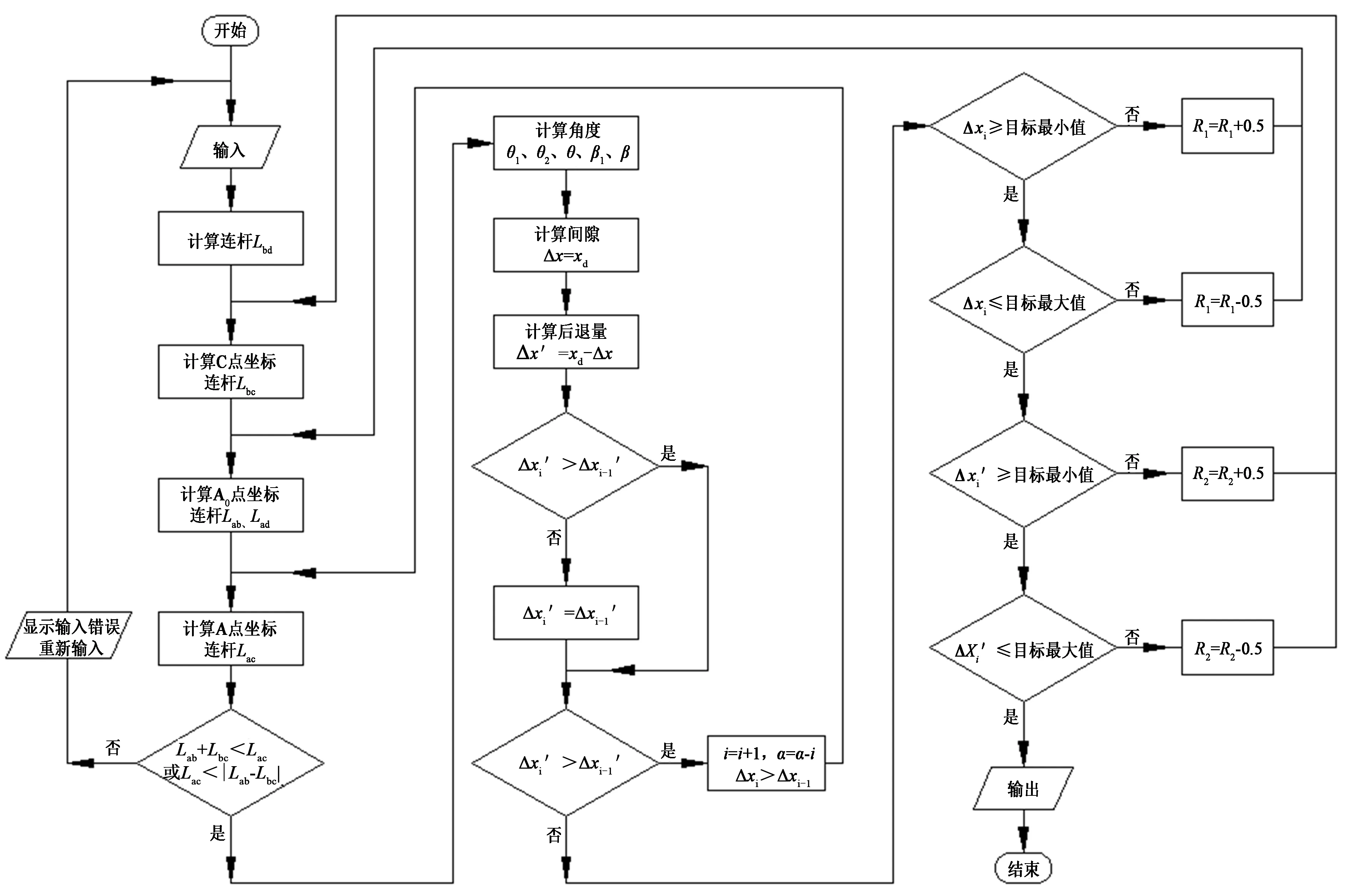

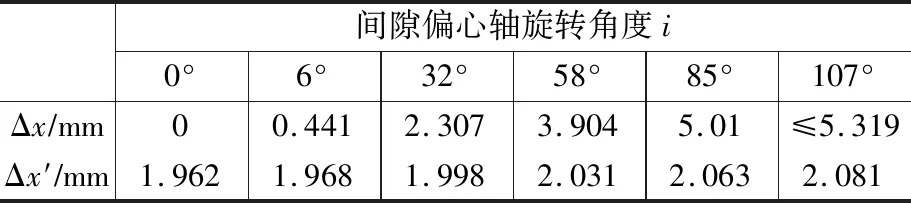

如果Lab+Lbc (4) (5) θ=θ1-θ2 (6) (3)计算剪刃间隙值 计算剪刃间隙值:Δx=xd。 2.1.2 后退四连杆机构运动分析 后退偏心轴向右摆动角度为2γ,按公式(1)和公式(2)计算C点坐标,再计算连杆长度及其摆角,最后计算出D点坐标。 后退量为:Δx′=xd-Δx 优化目标:5.2 mm≤Δx≤5.5 mm,1.9 mm≤Δx′≤2.2 mm。 优化计算参数:曲柄值R1、R2和连杆长度。 采取先优化剪刃间隙值,再优化后退量的内外双循环法;即先计算剪刃间隙最大值,判断该值是否满足优化目标,如果不满足,调整曲柄值R1再次计算,直到满足优化目标为止,作为内循环;然后,后退曲柄摆到后退位,计算每个剪刃间隙值所对应的后退量,找出最小值,判断该值是否满足优化目标,如果不满足,调整曲柄值R2,再次返回计算剪刃间隙值和后退量,直到后退量满足优化目标为止。作为外循环,输出相关参数,优化计算结束。程序框图见图4。 图4 程序框图Figure 4 Block chart of procedure 我公司为某钢厂设计制造的一台三轴传动滚切式双边剪,要求剪刃间隙为0.5~5 mm,后退量约2 mm。设计时用该方法编写计算程序,把相关原始参数输入程序中进行优化计算,计算结果如下(取偏心量最小的一组值): 间隙偏心轴偏心量:R1=27.5 mm 后退偏心轴偏心量:R2=7.5 mm 剪刃间隙值和后退量见表1。 表1 剪刃间隙值和后退量Table 1 Clearance values and backward amounts of shear blade 从表1中可见,优化时,实际选取间隙偏心轴旋转角度范围为6°~85°,满足技术要求。 在计算机上用作图法验证,按上表角度分别作出运动轨迹图,测量剪刃间隙值和后退量,把测量值与计算值比较,两者结果完全相同。 装配完成后,按上表角度分别盘动间隙偏心轴和后退偏心轴,测量剪刃间隙值和后退量,与计算值比较,两者结果相吻合。 优化后,偏心轴的偏心量减小,使设计更精准,同时提高了设计效率。通过介绍的优化设计方法找到了切边刀间隙调整及后退机构参数的最优值,为类似机构设计提供了一种优化方法。2.2 程序框图

3 工程应用实例

4 结论