重整生成油脱氯剂床层压降偏高原因分析及对策

2020-10-13孙黄鹤

孙 黄 鹤

(中国石油广西石化分公司,广西 钦州 535000)

南方沿海某大型炼油厂2.2 Mt/a连续重整装置采用美国 UOP公司专利技术,其再生单元采用 UOP第三代催化剂再生工艺“CycleMax”。该装置于2010 年9月10日一次开车成功,开工初期稳定运行,各项参数基本接近设计值。2012 年脱戊烷塔塔顶发生结盐问题,水冷却器出现泄漏,2013年利用大检修在脱戊烷塔进料前增设液相脱氯罐。液相脱氯罐使用金属氧化物型脱氯剂,检修后投用,脱戊烷塔塔顶空气冷却器及水冷却器未出现泄漏情况,脱戊烷塔低温部位的结盐腐蚀问题有所缓解,但仍存在因结盐导致脱戊烷塔操作波动问题[1-2],且使用寿命很短,只有3个月。为提高脱氯效果和经济效益,同时降低频繁换剂操作强度,2018年装置改用一种高效的分子筛型液相脱氯剂(简称分子筛脱氯剂)。以下介绍该分子筛脱氯剂在装置的应用效果、存在的问题、原因分析以及改进措施。

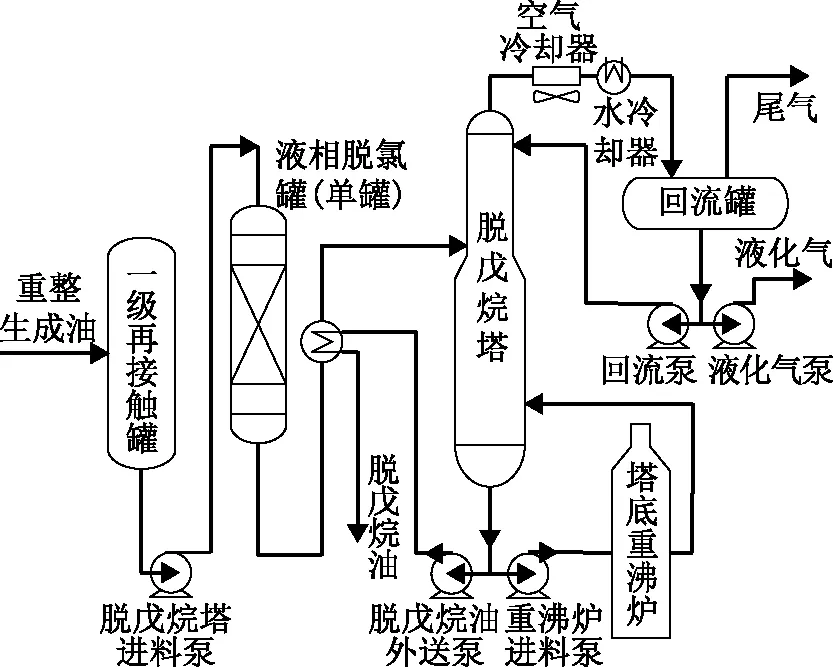

1 重整生成油液相脱氯工艺流程简介

该连续重整装置生成油液相脱氯工艺流程示意见图1。重整生成油先经过一级再接触罐,再经脱戊烷塔进料泵加压后,进入液相脱氯罐,在脱氯罐中脱除生成油中氯化物,经过脱氯的重整生成油作为脱戊烷塔进料进行轻组分和重组分的分离。

图1 重整生成油液相脱氯工艺流程示意

2 分子筛脱氯剂应用情况

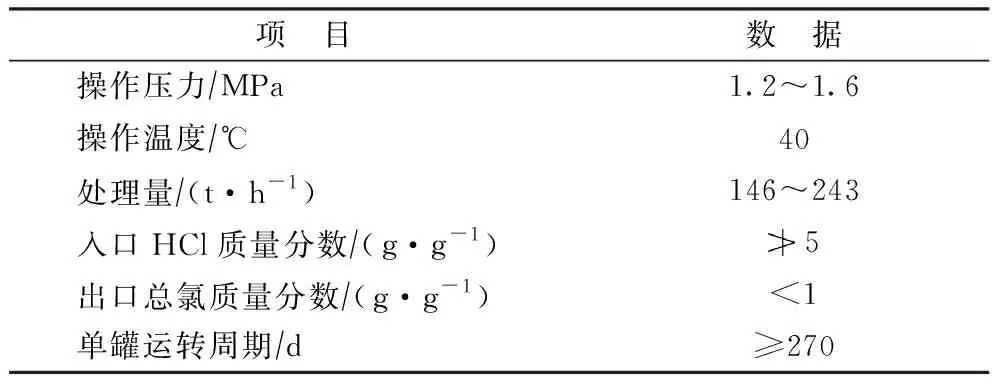

2.1 重整装置分子筛脱氯剂技术要求

该催化重整装置重整生成油液相脱氯工艺条件及分子筛脱氯剂性能要求见表1。

表1 重整装置工艺条件及脱氯剂性能要求

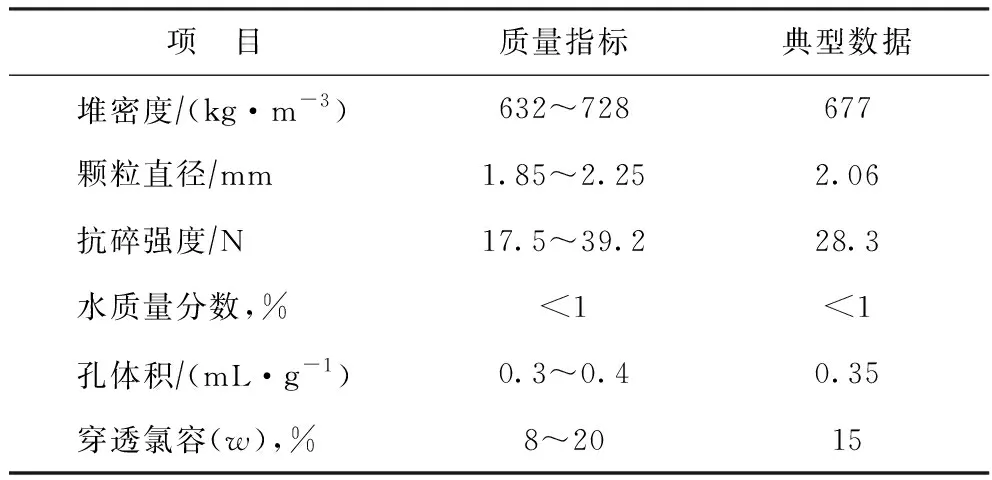

2.2 分子筛脱氯剂物理性质

该分子筛脱氯剂由上海环球分子筛有限公司开发生产,型号为PCL-CN,物理性质见表2。

表2 分子筛脱氯剂物理性质

分子筛脱氯剂主要用于脱除液体烃类物料中的有机氯化物和无机氯化物,由于其采用物理吸附法脱氯,脱氯剂中不含有碱金属等易于流失的组分,因此不会对下游装置造成不利影响[3-4]。

2.3 分子筛脱氯剂的工业应用

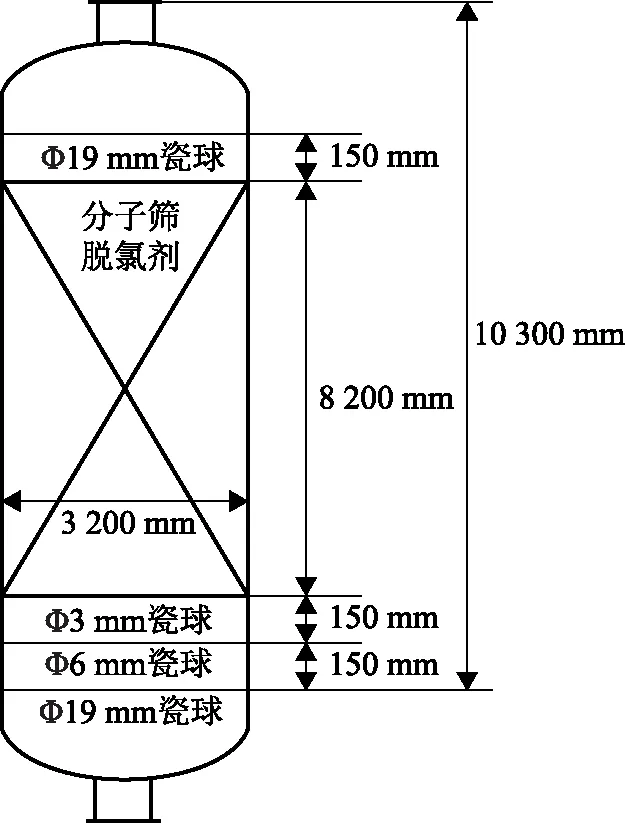

2.3.1 分子筛脱氯剂的首次装填情况2018年10月装置首次采用PCL-CN分子筛脱氯剂,一共装填44 t,装填情况示意见图2。

图2 分子筛脱氯剂装填情况

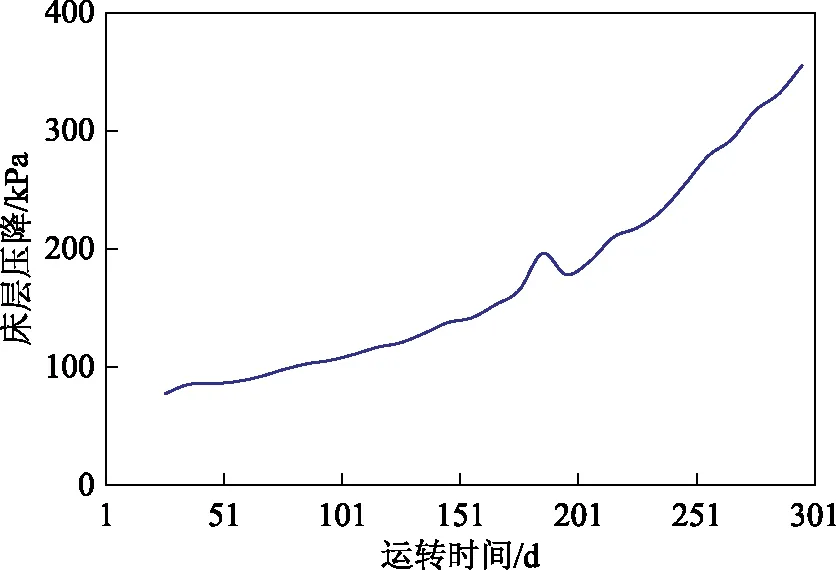

2.3.2 分子筛脱氯剂首次应用效果及存在问题PCL-CN分子筛脱氯剂于2018年10月充液投用至2019年7月切除,使用寿命达到性能保证值,期间脱氯后生成油氯质量分数小于1 μgg (ASTM D7536),平均值为0.5 μgg。同时应用期间每周用量程范围为0~5 μgg的Gastec检测管现场检测脱戊烷塔塔顶尾气中HCl含量,但始终未检出,且脱戊烷塔未出现结盐情况[5]。由此可见该分子筛脱氯剂脱氯性能良好。但是,PCL-CN分子筛脱氯剂投用后出现床层压降不断上升的问题,床层压降变化趋势见图3。从图3可见,分子筛脱氯剂自投用后床层压降不断上升,应用末期已达到350 kPa,导致下游的脱戊烷塔塔压不稳定,严重影响装置的正常操作。

图3 重整生成油液相脱氯罐床层压降变化曲线

3 分子筛脱氯剂床层压降偏高原因分析

通过调研该型号分子筛脱氯剂在其他装置的应用情况,发现床层压降偏高问题比较少见,即使使用时间超过10个月也没有明显的压降问题,且本装置卸出废剂顶层没有泥化的现象,由此推断脱氯剂床层压降升高不是脱氯剂本身造成的。另外本次脱氯剂装填过程中天气良好,严格按照供应商现场指导进行装填,因此装填不当造成压降上升的原因也可以排除。推测造成脱氯罐床层压降增大的原因可能为:①重整生成油中自带氯化铵盐类;②生成油中可能存在偏重的大分子烃类。

对PCL-CN分子筛脱氯剂的废剂进行分析,以期找到可能的原因和解决方法。

3.1 废剂与新剂基本性能对比

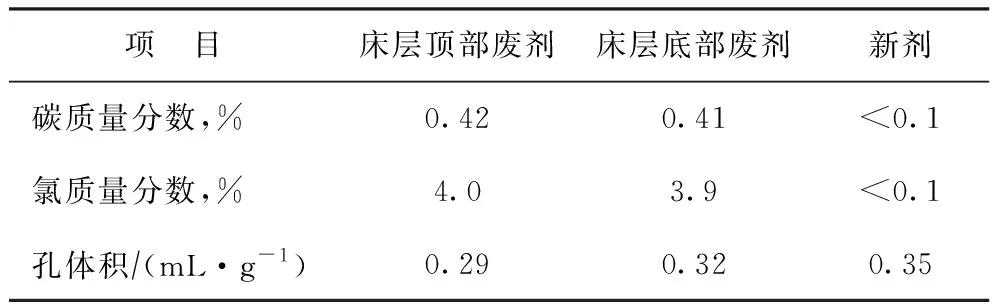

对分子筛脱氯剂床层顶部、底部的废剂进行碳含量、氯含量以及孔体积分析,并与新剂对比,结果见表3。

表3 分子筛脱氯剂废剂与新剂的基本性能

从表3可见:分子筛脱氯剂的废剂中碳含量未见异常,实际载氯量较典型设计值偏低;与新剂对比,废剂的孔体积明显降低。孔体积的降低主要会影响分子筛脱氯剂孔道内的扩散速率,使吸附氯容降低。

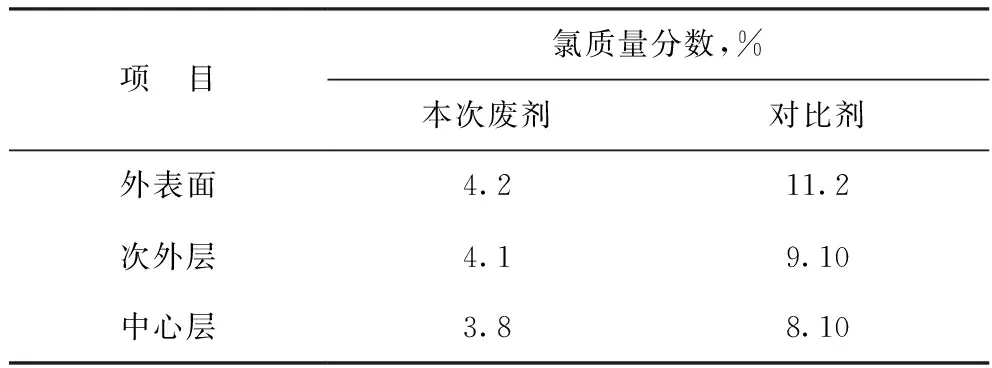

3.2 废剂氯含量分布

为进一步分析废分子筛脱氯剂内部微孔性能,从床层顶部的外表面、次外层、中心层收集废剂,对其氯含量的分布进行分析,并与其他厂应用的无床层压降问题的同型号分子筛脱氯剂(使用寿命正常)的废剂(对比剂)进行对比,结果见表4。

表4 分子筛脱氯剂废剂的氯分布对比

从表4可见,无床层压降问题的脱氯剂床层顶部的废剂中氯质量分数都大于8%,属于合理分布。但是本次应用的分子筛脱氯剂废剂中含氯量却不高,远低于其穿透氯容,说明本次使用过程中分子筛脱氯剂的潜在氯容量并没有充分发挥作用。

3.3 废剂孔径分布情况分析

为考察废剂微孔堵塞情况,进行孔径分布分析,将废剂与新剂进行氮气吸附性能对比,发现废剂吸附能力不到新剂的80%。同时发现废剂分子筛的小孔、中孔、大孔孔径均较新剂有不同程度下降,其中大孔孔径下降最明显,不到新剂的75%。

3.4 废剂中重组分分析

对废剂进行加热处理,对废剂表面吸附杂质进行热重分析(TGA)发现,废剂中大部分吸附物沸点低于200 ℃,但床层顶部的废剂中含有很多高沸点吸附物。

虽然重整生成油中存在少量烯烃,但PCL-CN分子筛脱氯剂主要由沸石和部分无机黏结剂组成,且脱氯剂罐操作温度仅为40 ℃,难以在脱氯剂床层上反应生成高沸点物质。因而推测废剂中的重组分更可能是由于重整进料携带了微量高沸点组分,或在重整反应中生成微量高沸点化合物。经核查重整进料和预加氢原料馏程,发现重整预加氢原料中,来自渣油加氢装置、加氢精制装置石脑油的终馏点时有超过190 ℃甚至超过200 ℃的情况,远大于指标要求的175 ℃,高沸点化合物在重整反应过程中会生成高沸点芳烃。

对床层顶部废分子筛脱氯剂中的高沸点化合物进行分析(GC-MS),发现重组分主要是萘、甲基萘、二甲基萘等高沸点高黏度成分,会强吸附在分子筛脱氯剂上并占据表面空隙中,影响分子筛的氯吸附性能,同时导致孔道堵塞,使脱氯罐床层压降偏高。

3.5 废剂中铵盐结晶情况分析

虽然废剂中未发现有明显铵盐存在,但不能排除铵盐结晶沉积在脱氯剂上而导致脱氯罐床层压降偏高。主要是因为在废剂处理过程中,经过1.0 MPa的蒸汽高温吹扫处理,废剂中即使存在铵盐结晶也可能在蒸汽吹扫过程中溶解清除。另外在脱氯剂投用过程中重整装置进行过短时间停工检修,发现重整进料/产物换热器冷端存在较多铵盐,结合重整进料中氮含量时有超标的情况,可推断废剂中应该存在一定程度的铵盐结晶,因此铵盐结晶也是导致脱氯罐床层压降偏高的原因之一。

4 优化措施及效果

4.1 优化措施

(1)严格控制预加氢石脑油原料终馏点,要求加氢裂化装置石脑油终馏点不超过170 ℃,渣油加氢装置石脑油终馏点不超过165 ℃,确保重整进料的终馏点不超过180 ℃,避免微量高沸点大分子化合物的进入。同时严格控制好重整原料中的氮含量,控制重整进料中氮质量分数不超过0.5 μg/g,目标值为0.3 μg/g,减少重整生成油铵盐结晶。

(2)调整脱氯剂装填方案,在床层顶部装填少量大球、大孔径分子筛脱氯剂作为保护层,能够捕捉一些高黏度稠环芳烃。另外更大的颗粒粒径可以有效减少局部堵塞空隙的情况,也能改善初次流体分布状态,降低床层压降。

4.2 实施效果

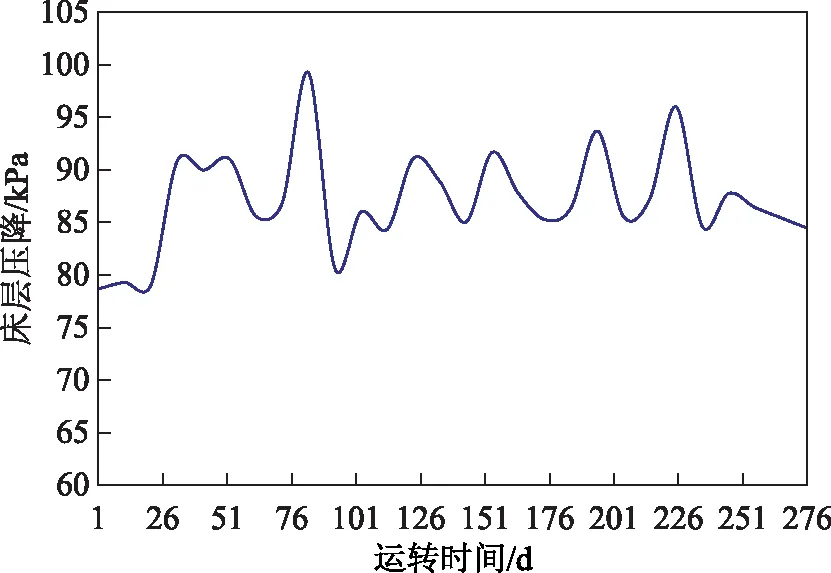

采取优化措施后,从2019年8月开始运行到2020年4月,重整生成油液相脱氯罐床层压降情况见图4。

图4 优化后重整生成油液相脱氯罐床层压降变化情况

从图4可看出,采取优化措施后,分子筛脱氯剂床层压降基本稳定在80~100 kPa,没有出现床层压降持续上升的问题。同时脱氯剂性能良好,脱氯后生成油未出现氯含量超标情况,脱戊烷塔塔顶尾气中始终未检测出HCl。

5 结 论

(1)PCL-CN分子筛脱氯剂的脱氯性能良好,单罐运转周期提高到9个月,且使用过程中脱戊烷塔塔顶尾气中始终未检测出HCl,脱戊烷塔未出现结盐情况。

(2)首次应用PCL-CN分子筛脱氯剂时存在脱氯罐床层压降偏高的问题,经分析发现废剂分子筛孔体积明显降低,孔径均较新剂有明显的下降。其原因是重整生成油中大分子芳烃在分子筛脱氯剂上的吸附,导致孔道堵塞,同时也可能存在一定程度的铵盐结晶。

(3)脱氯罐床层顶部装填少量大直径、大孔径分子筛脱氯剂作为保护层能有效解决脱氯罐床层压降升高问题,同时应重视对重整原料的管控,特别是对石脑油终馏点和氮含量的控制。