双相钢列管式换热器在高氯循环水中的应用

2020-10-12杨文文黎远中

杨文文,黎远中

(新疆新特能源股份有限公司,新疆 乌鲁木齐 831408)

列管式换热器在化工行业大型装置中被普遍采用。在实际生产中,碳钢和奥氏体不锈钢列管式换热器在高氯循环水中存在结垢、腐蚀、磨损等问题,换热性能不断下降,甚至出现泄漏,给企业带来较大的经济损失。最近10年,我国在列管式换热器防腐技术方面有较大进步,但其中某些“换热器专用防腐技术”为保证在高氯循环水中的防腐性能而增加防腐厚度使其换热效果欠佳。某多晶硅生产企业的列管式换热器与高氯循环水接触部分采用2205双相钢替代碳钢或奥氏体不锈钢,优化了列管式换热器的局部结构,并采取措施提高双相钢换热器的加工质量。改造后,取得了较好效果。

1 原因分析

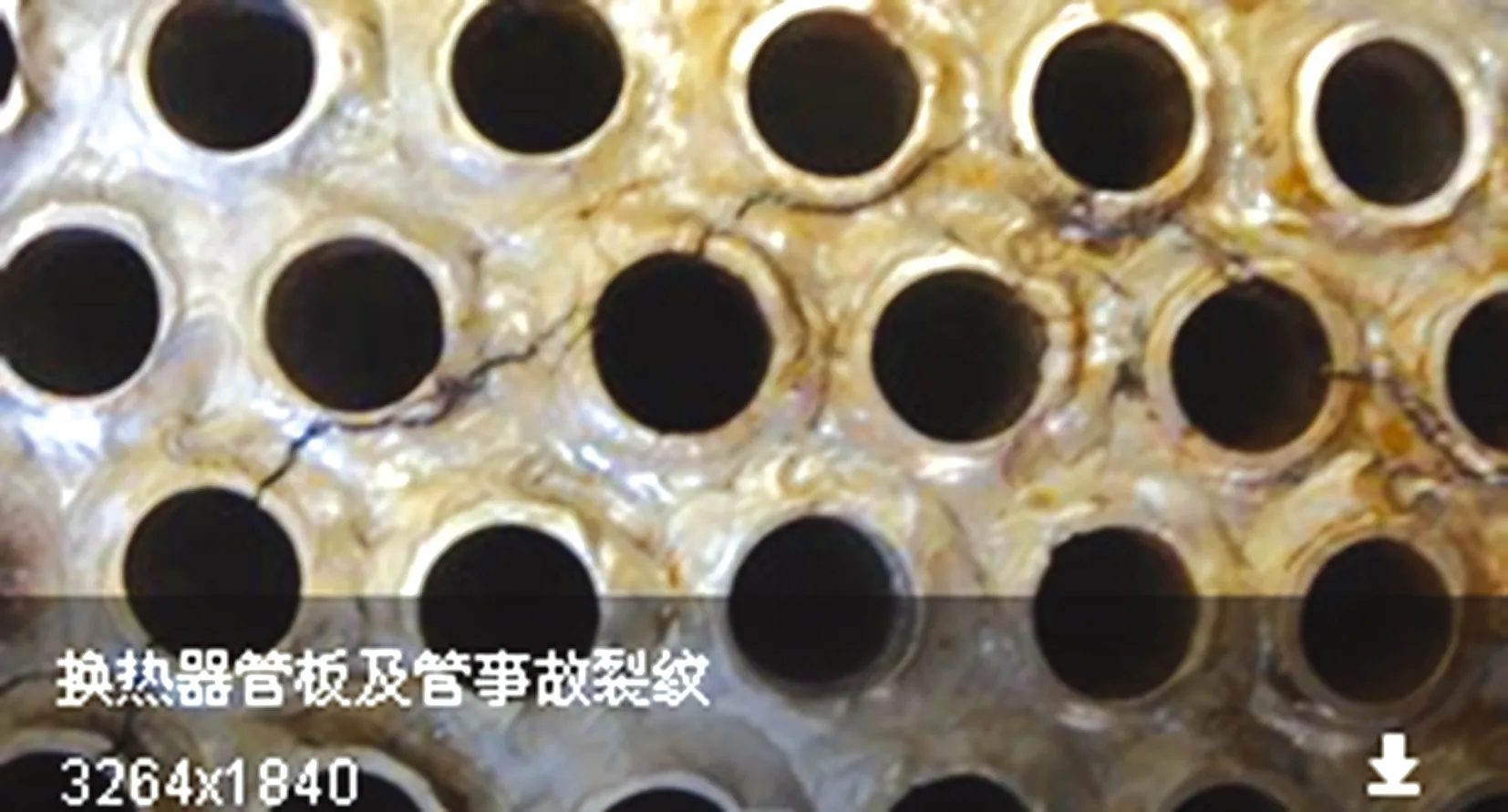

该企业氯硅烷产品与循环水(氯离子质量分数大于4×10-4)进行换热的冷却设备为碳钢材质列管式换热器。使用1年后,拆开检查出现:列管内壁存在不同程度的腐蚀和冲刷磨损,内壁污泥较厚,在列管与管板之间的大部分焊缝余高被冲刷,有的焊缝周围有裂纹;列管壁冲刷磨损后减薄,有少量的列管出现穿孔。通过物理方法清洗后,进行涡流检测,列管壁减薄量在40%左右,已不能继续使用。分析认为,高氯循环水中含有少量固体颗粒等,当列管与管板焊接后存在残余应力时,10#或20#碳钢管耐腐蚀和疲劳强度差,也不耐磨损,甚至在列管上产生裂纹。碳钢换热器冲刷磨损、腐蚀减薄现象如图1所示。

图1 碳钢换热管冲刷磨损、腐蚀减薄图

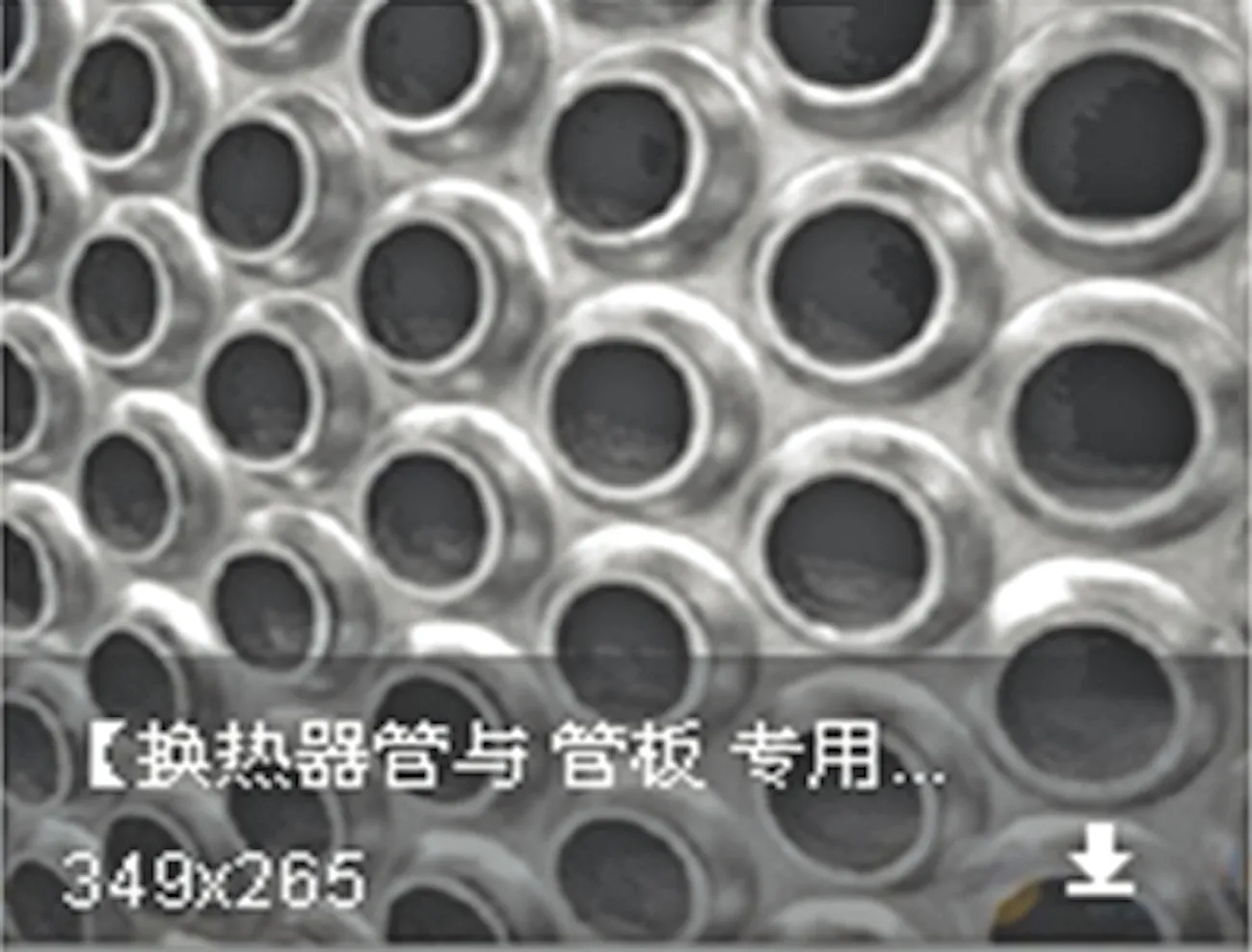

采用304L或316L奥氏体不锈钢的列管式换热器使用1年后,拆开检查发现:在列管与管板之间有5%~10%的焊缝周围出现裂纹,2%~5%的列管壁冲刷磨损减薄。原因如下:①奥氏体不锈钢管耐磨性和耐腐蚀性比碳钢管强,但在氯化物环境或在氯离子浓度较高的环境下,列管与管板之间的焊接接头的热影响区耐晶间腐蚀和耐应力腐蚀的能力比较差;②在加工过程中,列管与管板采用胀接,存在较大的残余应力,奥氏体不锈钢管很容易受应力腐蚀而开裂(见图2)。

图2 奥氏体不锈钢换热管腐蚀开裂图

换热器的泄漏影响了装置的长周期稳定运行,因此,须采取有效措施,提高关键换热器设备的性能,延长其使用寿命。

2 解决措施

(1)提高列管式换热器材质等级是延长设备使用寿命的首选措施。因此,首先选用耐氯离子应力腐蚀开裂较强的经过固溶处理的2205双相不锈钢作为列管式换热器与循环水介质接触部件的材质。2205双相不锈钢在低应力下具有良好的耐氯化物点腐蚀、晶间腐蚀以及应力腐蚀性能;2205双相钢同时具有奥氏体不锈钢与铁素体不锈钢的优点,与奥氏体不锈钢相比,导热系数大,线膨胀系数小,适合制作热交换器的管芯(列管束),换热效率比奥氏体不锈钢高,相同换热面积的情况下,所需的换热管的质量减轻,相对降低采购成本;双相不锈钢中含铬量愈低,σ等脆性相的危害也愈小(高铬铁素体不锈钢的各种脆性倾向,不宜用在高于300 ℃的工作条件[1];而该企业要更换材质的换热器使用的工作温度都低于300 ℃)。换热器与循环水介质接触的部件全部采用2205双相不锈钢,避免因材质不同而产生化学腐蚀和电化学腐蚀。

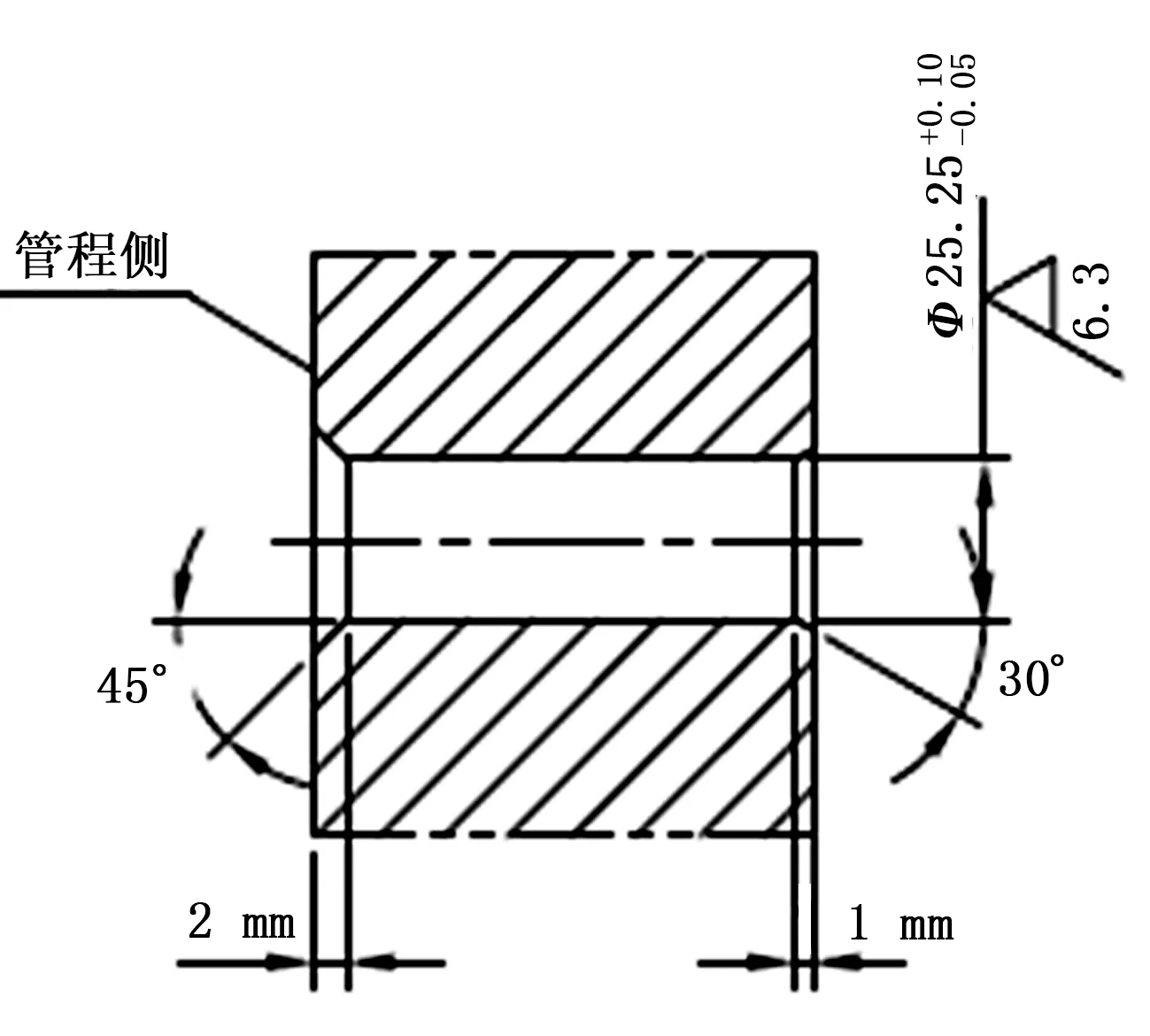

(2)优化局部结构。例如,为了增强列管的抗冲刷能力,在循环水的进口端,当列管壁厚在2~3 mm时,设计换热器的列管伸出管板的长度为3 mm(如图3所示);但对于立式换热器的上管板,列管只伸出上管板1~2 mm,避免换热器停用后积水而引起腐蚀(如图4所示)。

图3 管子伸出管板3 mm(换热器进口端)

图4 管子伸出上管板1~2 mm(立式换热器上管板)

(3)提高加工质量,尽量减少列管式换热器在制造过程中产生的残余应力。

降低管板与折流板钻孔的粗糙度(Ra 6.3以内,见图5);改进加工方法,提高管板、折流板孔的加工精度和同心度,并控制折流板或支撑板相邻孔及任意孔中心距偏差(比国标要求高),避免循环水中的污泥沉积或附着在列管与管板的缝隙里,产生点蚀或间隙腐蚀;列管与管板采用胀焊结合的方法,先焊后胀,尽量采用液压柔性胀而不采用机械胀接(如果是机械胀接,必须先做试件),既要保证胀接质量,又要获取恰当的胀紧力,使列管胀接的附加应力达到最低;为了保证列管的胀接质量,还要求列管与管板连接处的硬度采取措施后比管板低20~30(布氏硬度HB);从优化焊接工艺、优化焊接材料等方面着手,提高焊接质量,减少焊接后产生的残余应力。如果是U形换热管,制作时存在冷加工变形,机械加工的残余应力将会影响双相不锈钢的耐应力腐蚀性能;尤其在冷变形量为20%时,要求通过固溶处理来恢复耐应力腐蚀。通过对换热器表面进行酸洗钝化或对换热管进行固溶处理,提高换热器的耐腐蚀能力。

图5 钻孔粗糙度

此外,为了避免循环水中的氯离子或氯化物跟随污泥沉积在列管与折流板孔之间发生缝隙腐蚀,应控制循环水的流动速度(低于0.9 m/s,水中的氯化物等容易沉积在折流板、支撑板及管板孔与列管的间隙里,产生局部腐蚀;低于0.6 m/s,出现均匀腐蚀)[2];减少或控制循环水的氯离子质量分数(<6×10-4,最好<2×10-4)及控制循环水中的pH值(8.0~9.0),控制循环水中的浊度,减少冷却塔破碎的PVC填料进入换热器,从而达到减缓列管式换热器的腐蚀和冲刷磨损,延长使用寿命;为了便于换热管的清洗,设计考虑循环水介质尽量走管程 ,而不走壳程;设计时,应考虑管箱的冷加工成型封头要进行固溶处理。

3 效果

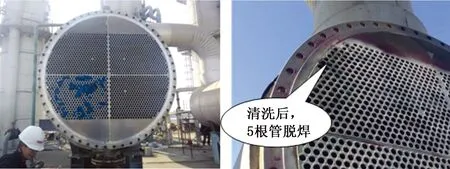

2014年7月,第一批双相钢换热器投入使用。2015年4月,利用停车机会对更换的双相钢换热管进行了离线涡流检测。打开后发现,循环水管内壁光滑,无水垢、腐蚀、磨损,涡流检查结果无质量缺陷(见图6)。另外,在2014年3月至2015年5月,对2205双相钢换热器所用的循环水pH值、氯离子浓度等每周进行在线检测。从检测结果看,采用高氯循环水(氯离子质量分数最高达到1.4×10-3左右)的2205双相钢换热器未发生泄漏,能够继续使用,使用效果比奥氏体不锈钢换热器好。从2014年7月开始,第一批2205双相钢换热器投用至今未出现故障。

图6 换热器更换7个月后的检查结果

4 结语

近十年来,虽然我国的设备防腐技术有所发展,但到目前为止,还不能完全在生产实践中得到很好的应用。对于连续性生产的企业,在使用列管式换热器时,要根据其在生产中的重要程度、设备的性价比等因素,综合考虑选择换热管的材质。目前而言,奥氏体不锈钢与2205双相不锈钢换热器的制作费用相差不大。为了充分利用双相钢导热性好的优点,进一步降低设备造价,建议与循环水接触部分选择耐腐蚀能力强的材质(如2205双相钢)制作换热器,而且循环水走管程;同时,优化换热器局部结构,改进换热器局部制造工艺及加工方法,就能够使列管换热器长期、安全、稳定运行。