离心式氯气压缩机密封系统的计算流体力学评估

2020-10-12李晓巍

李晓巍

(锦西化工研究院有限公司,辽宁 葫芦岛 125000)

计算流体力学(CFD)是一门应用广泛的新兴交叉科学,在流体力学研究领域具有强大生命力,可在流体力学研究中用于建模仿真、数值计算等。CFD综合了计算机科学、流体力学科学以及其他相关的数学科学等,具有强大的计算分析能力,目前是流体力学研究的一大热点。目前流体力学和计算机领域都发展得非常迅速,通过计算机可以直观快速地建立相关的研究模型并计算出结果,结果相对可靠,能够帮助研究人员快速准确地估计流体运动规律和相关力学特性。计算流体力学的研究过程为先分析被研究对象的特性并建立其几何模型,然后选择合理的网格形式进行网格划分,最后针对模型的特征以及相应的边界条件进行计算处理,分析结果数据。

本文中建立不同条件下的离心式氯气压缩机的三腔迷宫式梳齿密封的计算模型,利用ANSYS软件进行了CFD计算和分析,并做出评估。

1 密封腔的分析和计算

1.1 建立密封模型

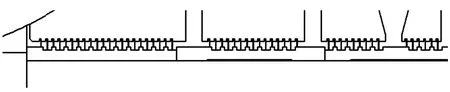

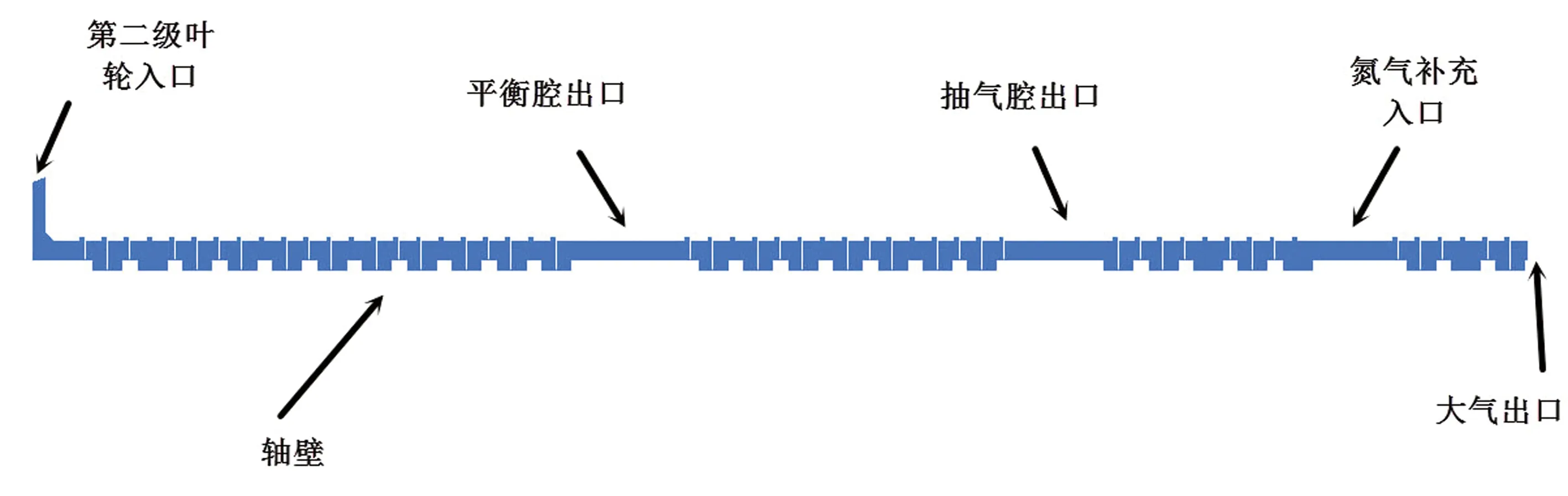

由于每个腔体内的迷宫密封都是高低齿型迷宫密封,其原理和构造完全相同,故只以第一腔为例进行分析和数值计算,结构如图1所示。

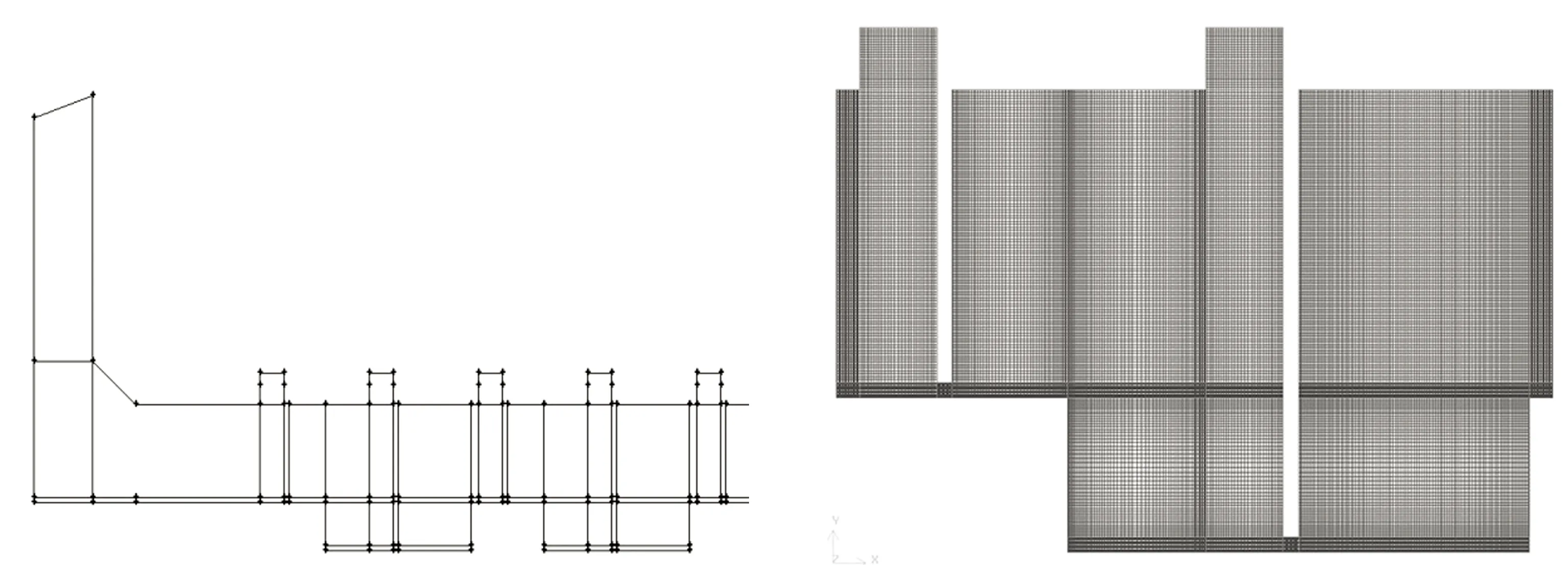

在对本文中这类密封齿数量较多的密封模拟计算的过程中,三维计算将使模型划分的网格数量大大增加,计算量过大。而本文中主要考察密封性能,故为方便计算,可以不考虑叶轮主流区域。综合这两点,在ANSYS软件中建立该部分密封的二维模型并进行模拟。

本文中针对密封腔内不同部位不同情况,采用相对应的网格划分方式,划分工具采用了GAMBIT软件。为了保障网格划分满足计算要求,对环状镍带的凹弧进行了相关处理,使其平滑。对于流域,本文中采用结构化网格进行划分,并且对边界处的网格进行了加密处理以保证边界处计算结果的可靠性,网格的划分方式见图2。

图1 迷宫密封子午面视图

图2 结构化网格及划分

1.2 设定初始条件

进入ANSYS软件中的fluent计算模块,在本次计算过程中采用二维计算方式,单位为mm。图3显示了包含左右两边的出入口、下方的旋转壁面和上方的墙壁的计算流域。

图3 计算流域

在计算之前应设定模型的初始条件。在本次计算过程中,选用k-e湍流模型和real gas物性作为模型的计算准则,同时考虑了系统的总能量方程。流体介质选择本文中研究的对象工作气体Cl2。将出入口的温度和压力进行分别设置,作为系统的边界条件。同时根据计算对象(轴端密封),设置了相应的转速。具体如下:入口压力,0.153 MPa;出口压力,0.118 MPa;转速,10 407 r/min。

设定初始条件后,生成了密封模型的收敛曲线。收敛过程较为平稳,满足精度要求。

1.3 数值计算结果

为了方便分析计算结果,下面先介绍迷宫密封的原理。密封前后的压力不同,腔内气体在压力差的作用下将从高压处流向低压处。在轴与密封齿形成间隙的部分,气体将加速通过,在此过程中,气体的压力和温度都将发生变化。流过间隙后,气体将进入面积较大的齿间空腔内,在此空腔内,气体将形成旋涡,气体速度将减小,若空腔足够大,气体的流速将几乎降低为零。在此过程中,气体的动能将全部转化为热能,温度上升,但压力在此过程中几乎很少增大。该过程结束后,气体将流入下一个轴与密封齿形成的间隙内,又将开启新一轮的上述过程,这样气体的压力将不断减小,这一过程也叫节流过程。

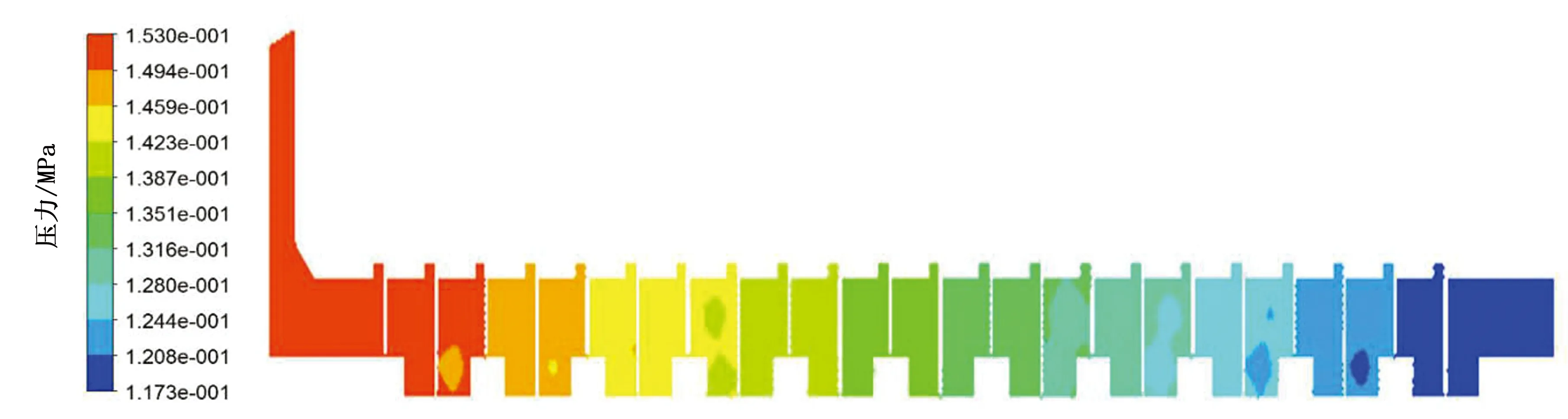

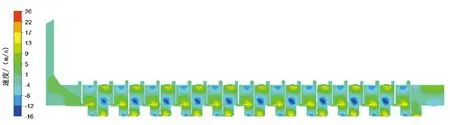

完成计算后,对结果数据进行分析。首先分析压力变化情况,气体压力在由入口流入第一腔内的过程中逐渐降低,图4是该过程的压力云图。再分析气体流动过程中速度的变化情况,图5显示的是流体流动的速度云图。从图5可知:气体速度在流经密封齿处有明显的加快迹象,而在空腔中速度明显减小。最后分析该过程中气体的温度变化情况,图6是该过程的温度云图。气体温度在每个空腔内几乎没有发生变化,但在通过密封齿前后有较大变化,通过前温度较低,通过后温度较高。

图4 压力云图

图5 轴向速度云图

图6 温度云图

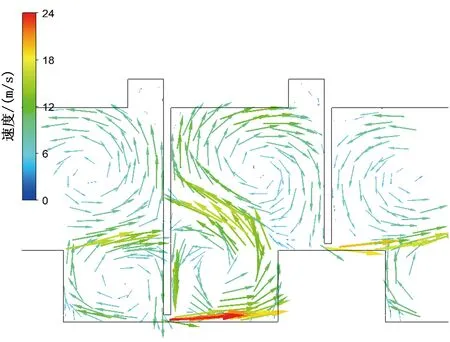

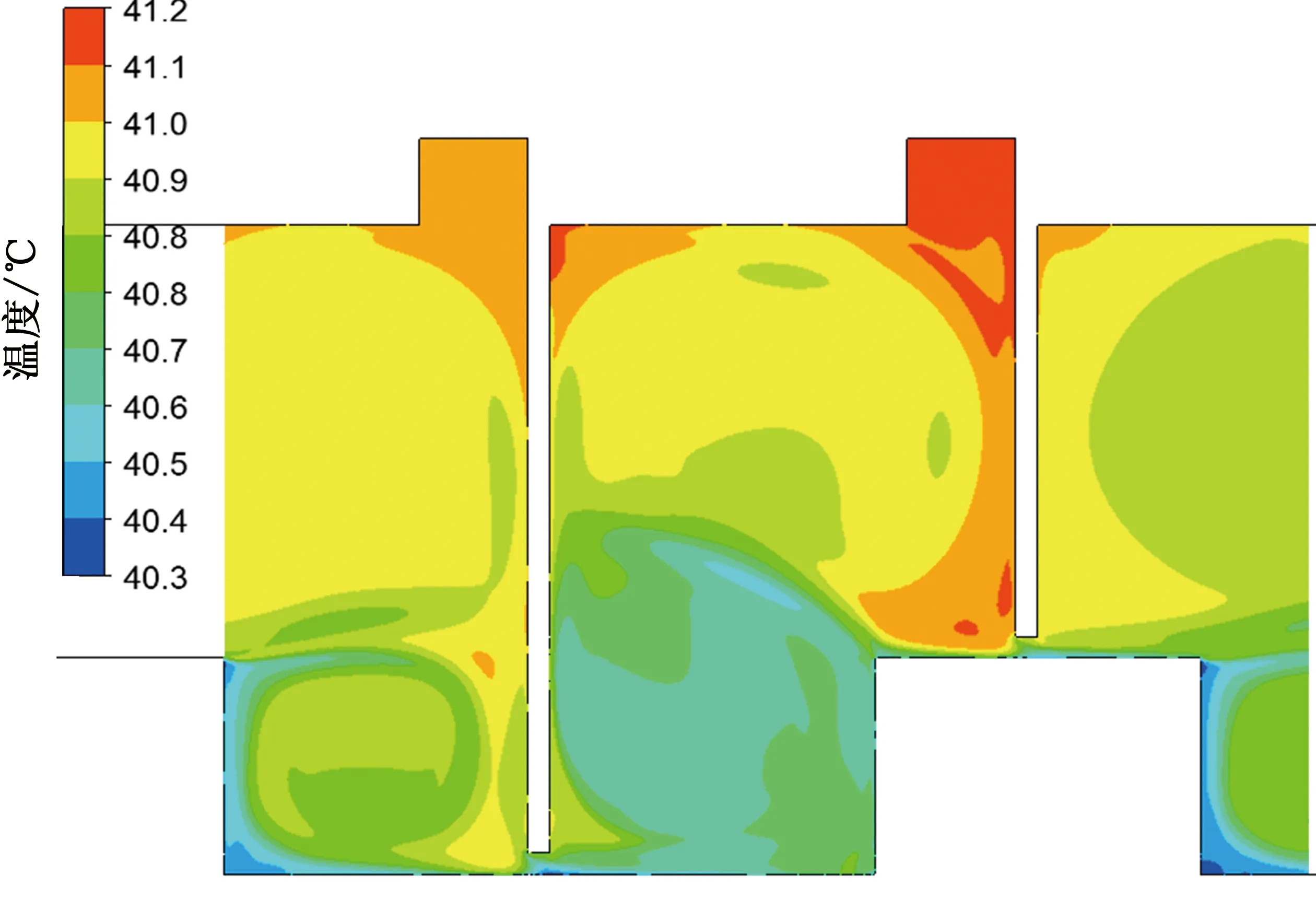

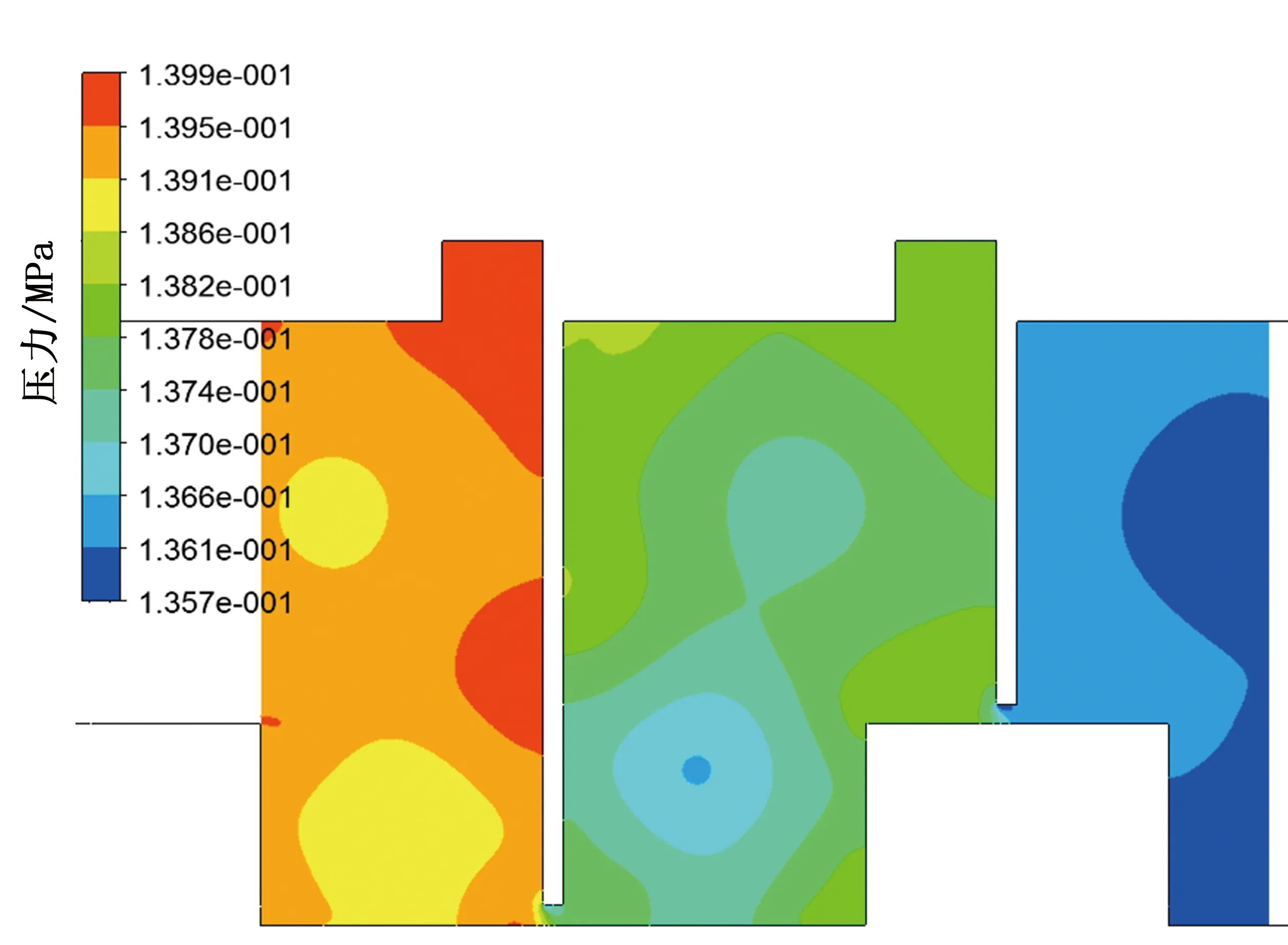

由于气体流经每个高低齿的流动变化规律相同,故下面只分析一个密封齿处气体流动的运动规律。气体流速变化规律在间隙密封处的结果与节流规律吻合,即气体在流经密封齿的过程中,气体速度明显变快,而当流入空腔内时,速度又明显下降。图7是这一过程中气体的速度矢量图。由图7可知:当气体进入腔体内时,由于形成了旋涡,速度明显减小,并且旋涡中心处的气体几乎停止流动。当气体在空腔内形成旋涡时,气体速度减小,动能转化为热能。由于气体处于密闭空腔内,产生的热量将加热气体本身,气体温度上升(图8为这一过程的温度变化图)。由于密封齿采用的是高低齿设计,因此当气体流入腔内时将产生2个旋涡,气体速度下降非常明显。不过在进入空腔的过程中,气体的压力(见图9)并没有发生较大变化,可以认为没有发生变化。故当气体经历多次该循环后,气体的压力将明显减小。

最终计算出的泄漏量与理论计算出的泄漏量误差约15%,因为在理论推导的过程中对一些条件和实际情况进行了简化,故在该误差范围内,计算结果是可靠的。

图7 某一高低齿内速度矢量图

图8 某一高低齿内温度云图

图9 某一高低齿内压力云图

2 三腔的分析和计算

2.1 二级叶轮入口侧三腔密封内部流场

图10为三腔密封内部结构图,为了分析三腔密封能否满足安全运行的要求,本节将同时考察三腔密封内部的气体运动变化情况。首先对整体进行网格划分,网格的划分方式与第一段密封处的划分方式完全相同。

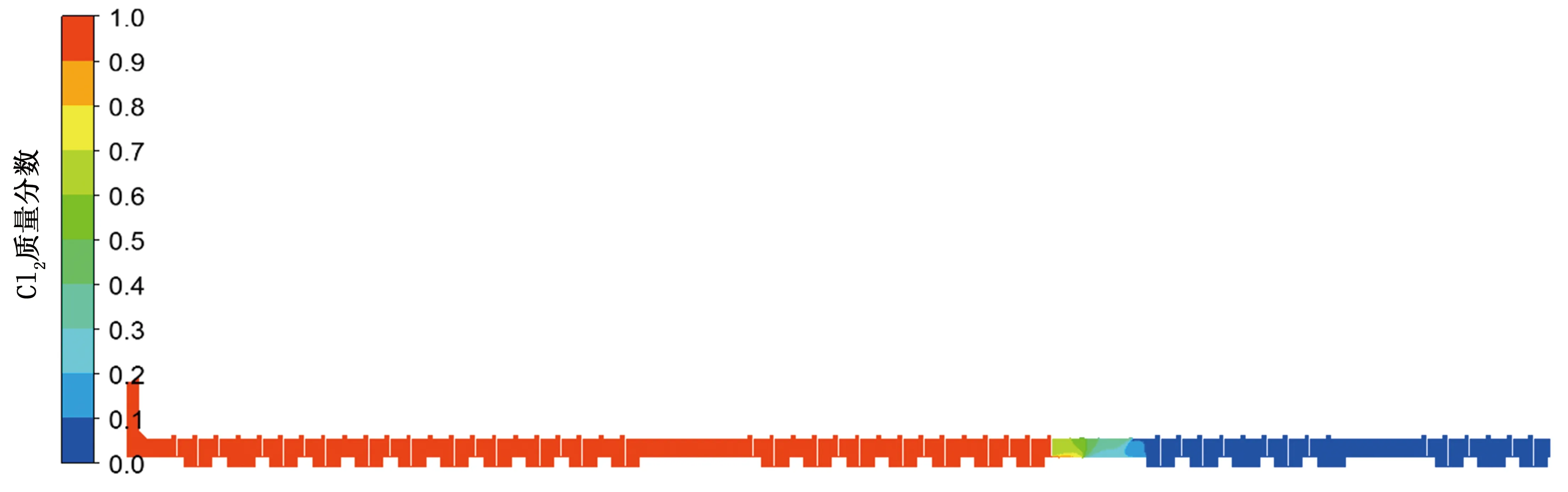

根据建立的模型,在fluent中计算,网格采用二维网格,计算域如图11所示。

图10 三腔密封平面视图

图11 二级叶轮入口侧三腔密封内部流场的计算流域示意图

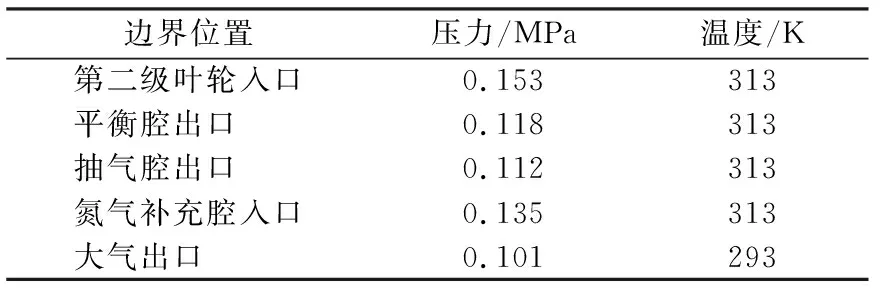

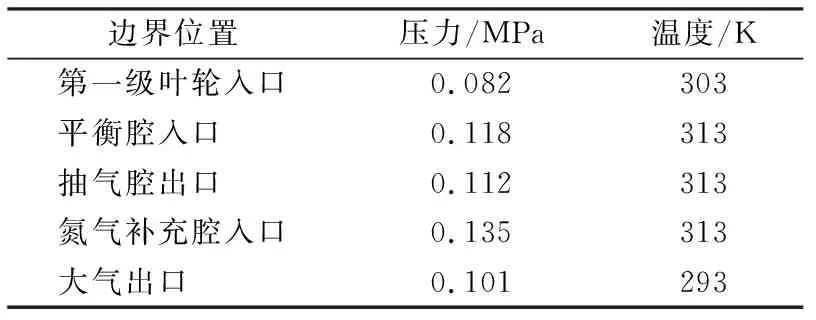

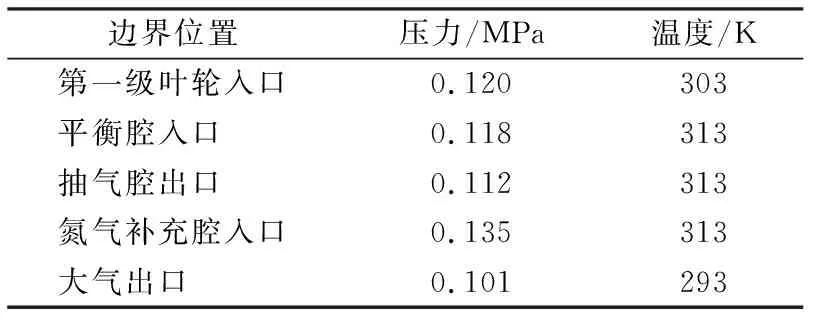

计算过程中选择k-e模型作为气体流动的湍流模型,气体能量转化采用总能量方程。根据本文中设计的压缩机选定了气体介质,并设定了收敛目标。边界条件中,将腔体壁面设定为绝热无滑移,具体参数如表1所示。

根据收敛过程可知,计算达到稳定。

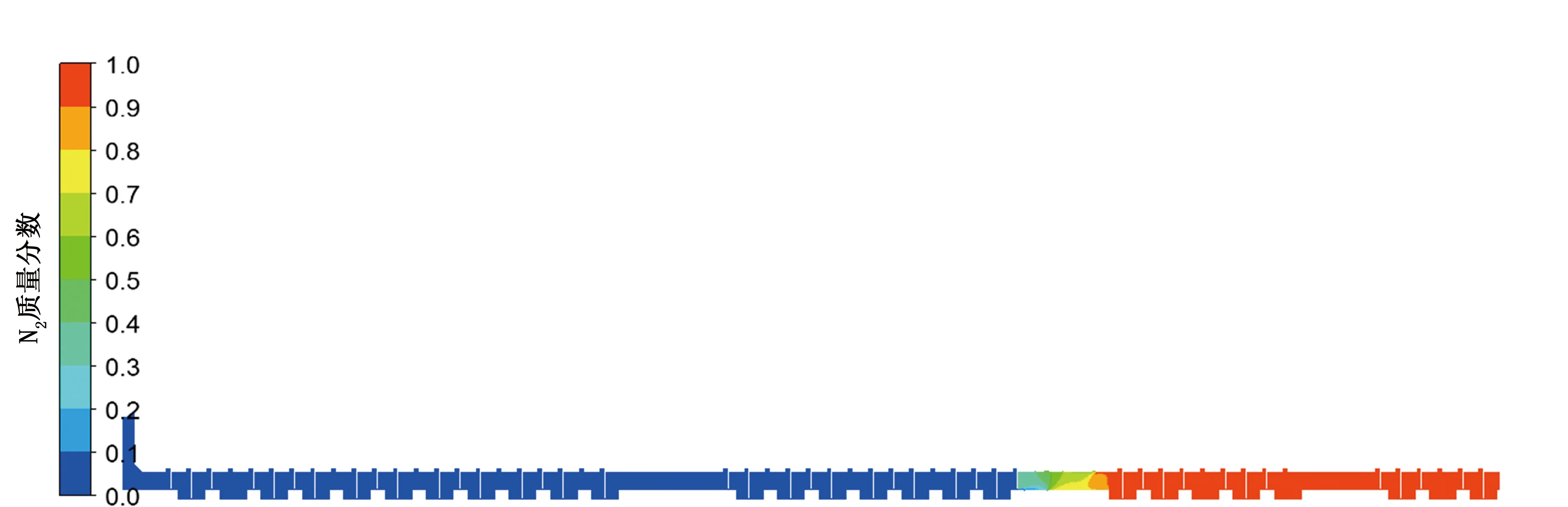

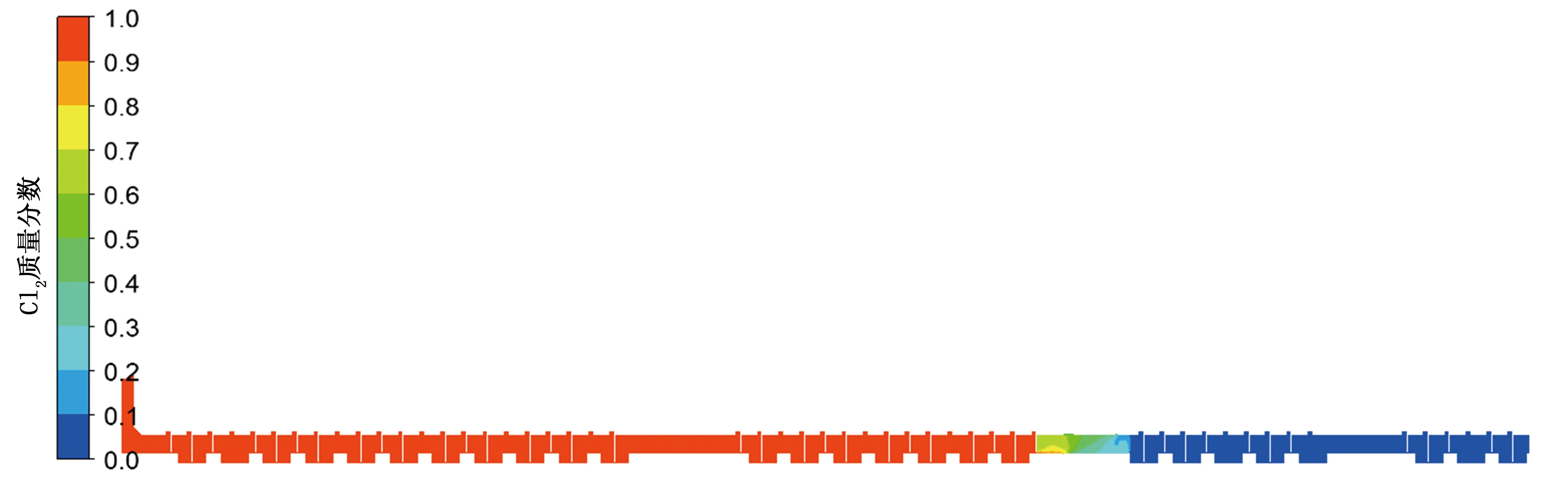

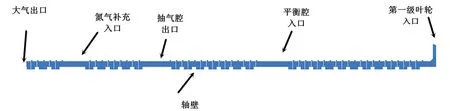

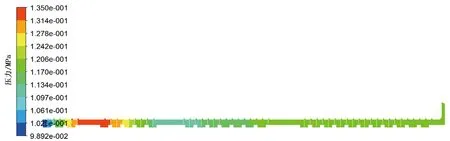

现在考察流体介质在密封腔内的分布情况,本文中设计的密封腔内只有2种气体,即氯气和氮气,图12显示了密封腔体内2种气体的分布情况。

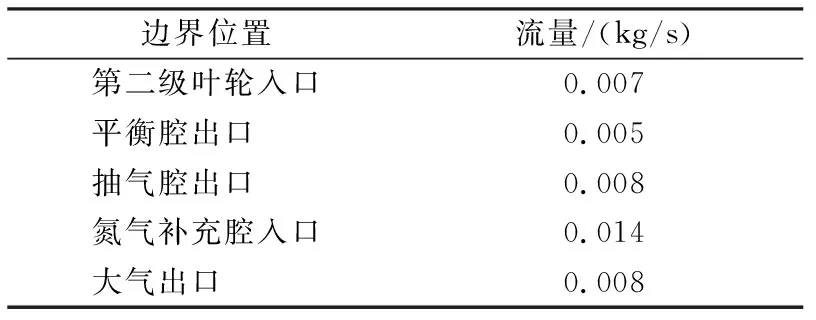

表1 二级叶轮入口侧三腔密封内部流场边界条件设定Table 1 Boundary condition setting of flow field inside three-chamber seal at inlet side of second-stage impeller

(a)氯气

(b)氮气

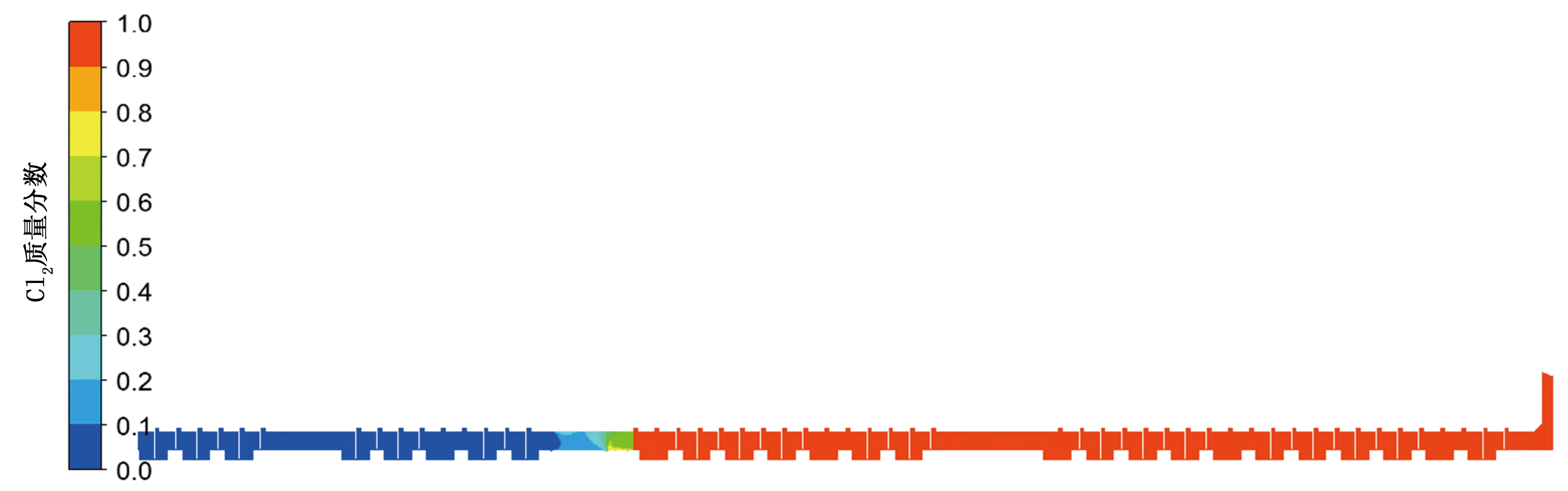

在密封腔内,在二级叶轮入口处,氯气首先进入密封结构内。随后氯气经过密封区域,并且进入平衡腔内。在平衡腔内,氯气将流失一部分,剩余部分将进入下一个密封腔中。当氯气进入抽气腔中时,氮气与其混合,形成混合气体。混合气体最终被抽走回到压缩机的进口处,而此时的抽气腔右边将不会存留氯气。氮气补充腔处的氮气流向抽气腔和平衡腔。表2是各个出入口的气体分布情况。

二级叶轮入口和平衡腔内流经的气体都为氯气,氮气从补充入口进入,抽气腔混合了两种气体,最终只有氮气流出,避免了氯气泄漏。

2.2 计算最小氮气入口压力

密封结构内部设置差压变送器来调节平衡腔和氮气入口处的压力。它们之间存在相应的管道将其连通,故在其上测量出的压力值是经过管道有一定损失后的测量值。但是计算过程中并未考虑管道带来的损失,故计算后须作一定处理。

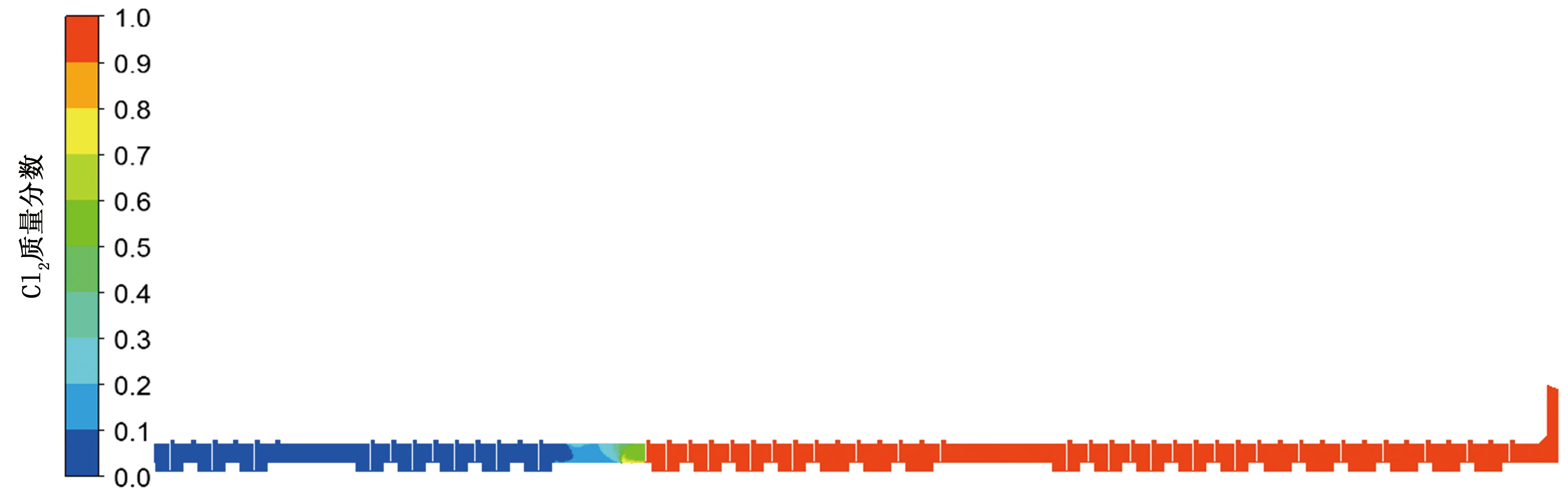

表2 氮气补充腔入口压力为0.135 MPa时各出入口流量Table 2 Flow rate at various inlets and outlets when inlet pressure of nitrogen refilling chamber is 0.135 MPa

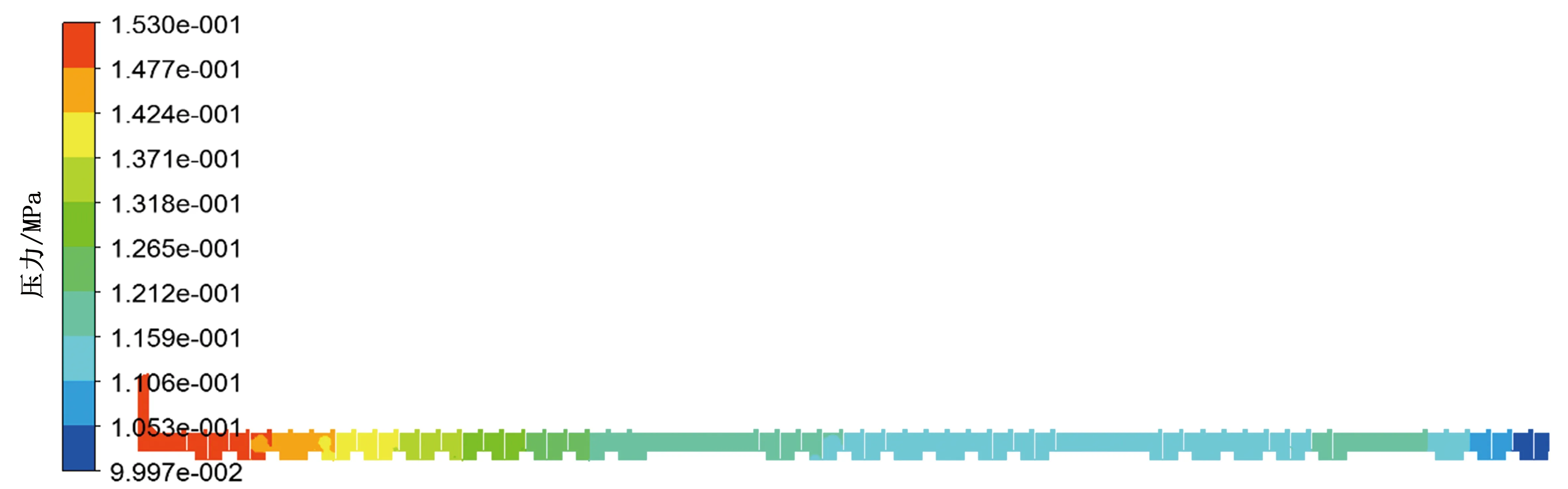

气体流动首先要产生压差,要保证氯气不会从出口处流出,则需要一定压力的氮气来平衡氯气的压力。根据前面计算出的平衡腔压力,继续设置为该值(0.118 MPa),并将氮气入口处压力也设置为同样值,然后进行计算。计算后结果见图13,要避免氯气外逸,只需氮气入口处和平衡腔内压力相同即可。图14显示了此时密封内压力分布情况,氮气入口处和平衡腔内的气体由于压差将流向抽气腔。

图13 二级叶轮入口侧密封腔内氯气的分布

图14 二级叶轮入口侧密封腔内压力分布

各个进出口的气体分布情况见表3。

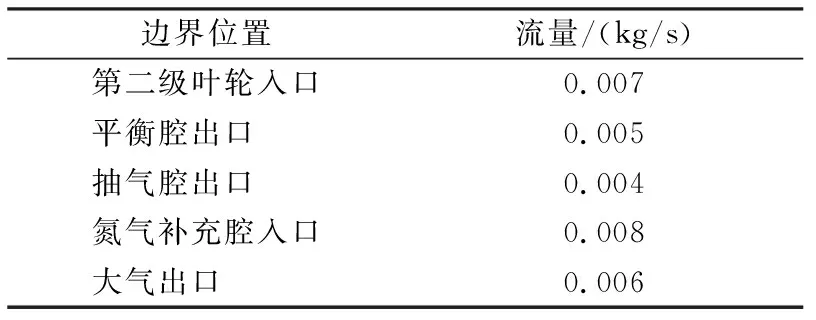

表3 氮气补充腔入口压力为0.118 MPa时各出入口流量Table 3 Flow rate at various inlets and outlets when inlet pressure of nitrogen refilling chamber is 0.118 MPa

抽气腔出口氯气流量=二级叶轮入口流量-平衡腔出口流量,抽气腔出口流量=氯气流量+氮气流量。代入表3中的数据,可得氯气流量=0.007-0.005=0.002(kg/s),氮气流量=0.004-0.002=0.002(kg/s)。因此,氮气含量与氯气含量基本一致。当抽气腔的氮气含量和氯气含量基本一致时,氮气的入口压力和平衡腔的压力也基本在相同的水平,因此氮气的补充可以减少,这种条件下氯气仍将不会发生泄漏。

在实际流域的气体流通过程中,管道会对流经的气体压力变化产生相应的影响,而没有将此考虑到计算过程中。由于差压变送器内有管道损失,则为了使氮气入口的压力等于平衡腔出口的压力,在变送器部位测量出的压力应该小于平衡腔处。与之相反,氮气入口处压力应该大于平衡腔。

2.3 一级叶轮入口侧三腔密封内部流场

一级入口处的计算流域中,气体主要流经一级叶轮出口、平衡腔,还有氮气流经的氮气补充腔入口,以及最终的气体出口,具体分布情况见图15。在一级叶轮入口处,平衡腔的压力高于一级入口的压力,故气体流通方向和二级刚好相反。

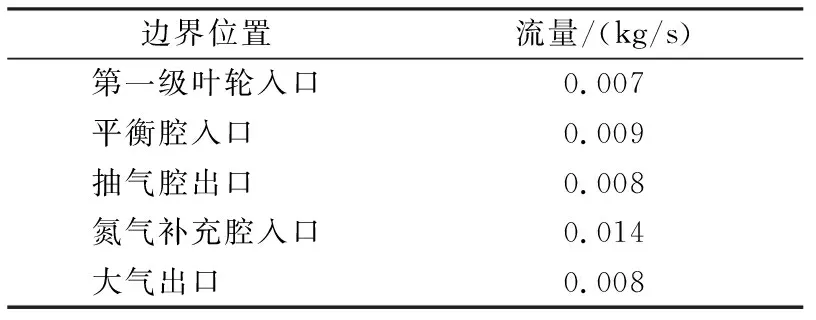

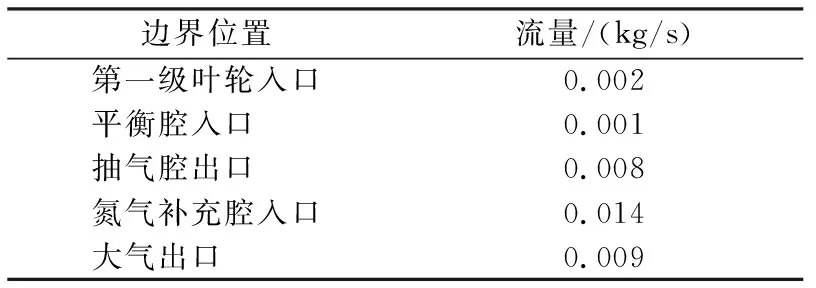

本次计算的初始设置和前文保持不变,具体设置见表4。

表4 一级叶轮入口侧三腔密封内部流场边界条件设定Table 4 Boundary condition setting of flow field inside three-chamber seal at inlet side of first-stage impeller

图16和图17是本次计算收敛后,气体压力分布及氯气分布图。从图16中可看出:平衡腔的压力大于一级入口和抽气腔的压力,气体将从平衡腔流向这两个部位。而氮气的入口处压力大于抽气腔和出口,故氮气将流向这两个部位。从图17可以发现:抽气腔的左侧没有存留氯气。各出入口的气体流量分布情况见表5。

图15 一级叶轮入口侧三腔密封内部流场的计算流域示意图

图16 一级叶轮入口侧密封腔内压力分布

图17 一级叶轮入口侧密封腔内氯气分布

表5 一级叶轮入口侧三腔密封各出入口流量Table 5 Flow rate at various inlets and outlets of three-chamber seal at inlet side of first-stage impeller

从表5中可以发现:存留在平衡腔的氯气最终将大部分向一级入口流去。而在抽气腔内,氮气将占主要部分,约为氯气含量的3倍。只要氮气入口的压力高于平衡腔,密封结构的氯气将不会发生泄漏。

2.4 一级叶轮入口侧突变工况下三腔密封内部流场

为了能够满足不同用户在不同工况下,密封结构仍能够满足设计要求,本次计算将考察在一级叶轮入口的压力突变情况下,密封结构的密闭性。通常情况,即使用户生产条件不一,但总体压力变化范围将保持在30%的范围内,故计算过程中将一级叶轮入口的压力突增50%,来考察密封结构的工作情况。当压力突然增加后,计算的初始设置发生了一些变化,其中边界条件的变化见表6。当一级压力突增时,其压力将大于平衡腔压力,故原来的气流方向将发生改变,将像二级密封处的流动方式一样,由一级流向平衡腔。

表6 突变工况下边界条件设定Table 6 Boundary condition setting when operation conditions change suddenly

计算的基本设置与前文保持一致,压力分布如图18所示。一级压力突然增加,但该处并没有氯气流出,氯气的分布图如图19所示。

在计算之前,将平衡腔的压力设定为小于一级入口的压力,平衡腔内的气体应该为向外流出。而在实际计算过程中,当气体流经过密封后,平衡腔入口的压力却大于一级入口的压力,这样平衡腔的气流方向反向,两部分气体将混合并一起流向抽气腔。这样在原来的基础上,出口将减少一个,而相应的进口将增加一个。氮气和氯气在各个出入口的分布情况见表7。从表7可以看出,氮气还是占主要部分。

图18 一级压力突然增大密封腔内的压力分布

图19 一级压力突然增大密封腔内氯气分布

表7 一级叶轮入口侧突变工况下三腔密封各出入口流量Table 7 Flow rate at various inlets and outletsof three-chamber seal when operation conditionschange suddenly at inlet side of first-stage impeller

平衡腔的压力会随着入口压力提高而有一个提升过程,氮气入口可以调节压差,当系统稳定后,各截面将保持压力稳定,从而可以避免氯气泄漏。

3 结语

CFD的功能强大,在氯气压缩机的研究、开发中可发挥重要的作用,研究人员可以快速、方便地通过模拟计算结果,直观地了解压缩机内部流体流动的情况,掌握其流动规律,从而有针对性地进行试验研究。