基于不同传感器阵列的储罐钢板缺陷三维漏磁特征

2020-10-12巩文东张宏杰

巩文东,杨 涛,连 超, 张宏杰

((1.山东职业学院, 济南 250104;2.天津工业大学 机械工程学院, 天津 300387;3.中国科学院海洋研究所, 青岛 266071)

储罐钢板在长期腐蚀的作用下,会在表面形成各种缺陷,如果不能及时检测出,将会导致罐体泄漏,引发火灾、爆炸等事故,造成巨大的损失[1]。

储罐钢板的无损检测方法有涡流检测、超声检测、漏磁检测等[2]。涡流检测对缺陷尺寸的量化精度较低[3];超声检测受制于耦合剂等因素,对近表面缺陷的识别较为困难[4];漏磁检测技术具有结构简单、检测速度快等优点,在储罐钢板的无损检测中得到了较为广泛的应用[5]。

国内外学者在三维漏磁检测领域已经做了一定研究。YONG等[6]在永久性磁铁磁化方式下,用数值仿真和试验的方法验证了提取缺陷漏磁场的三维分量对非规则形状缺陷进行识别的有效性;黄松岭等[7]分析了三维漏磁信号的特点,并采用贝叶斯神经网络对储罐底板凹型缺陷进行了缺陷三维轮廓反演。

以上研究主要基于单个传感器检测到的三维漏磁信号,并在缺陷反演算法上进行了改进,提高了量化精度。然而,由于缺陷实际形状复杂,仅采用单个传感器难以全面检测缺陷处的漏磁场[8]。

笔者设计了基于三维传感器的直线阵列、交叉阵列及环形阵列,通过试验分析各阵列下的漏磁信号特点,并提取多传感器信息融合后的漏磁信号特征值,从而挖掘出更多的隐含特征信息。

1 数据采集装置与励磁结构

采样基于ARM(进阶精简指令集机器)内核的STM32F103ZET6单片机,设计嵌入式数据采集装置,如图1所示,数据采集装置由独立的锂电池供电,不依赖外部电源。采用MLX90393三维磁传感器进行漏磁场检测,将检测到的三维漏磁场数据实时显示到触摸屏,并保存至TF存储卡。可通过触摸屏设置采样分辨率、采样时间等参数。

图1 数据采集装置硬件框图

励磁装置的结构如图2所示,永磁体为汝铁硼N52,宽度为80 mm,长度为60 mm,厚度为18 mm;轭铁为Q235碳素钢,宽度为90 mm;钢刷长度、宽度均与永磁体的一致,以减小永磁体与被测钢板之间的气隙,提高励磁强度;被测钢板为Q235碳素钢,厚度为10 mm。

图2 励磁装置结构示意

2 传感器阵列设计

MLX90393三维磁传感器用于测量3个维度中+/-150 mT磁场范围内的场强,与ARM单片机之间采用同步串行接口(SPI)方式进行通信,实现16位的高精度输出。集成温度检测模块,可对不同温度下的检测数据进行补偿。微型方形扁平无引脚(QFN)封装尺寸为3 mmX3 mm,配置好外围器件后,印刷电路板(PCB)尺寸为14 mmX14 mm,体积小巧,适合布置阵列,三维磁传感器外观如图3所示。

图3 三维磁传感器外观

阵列设计如图4所示,将三维磁传感器固定在铝制底板上,分别布置成直线阵列、环形阵列和交叉阵列。

图4 阵列设计示意

图4最左侧为直线阵列,由5个三维磁传感器组成,依次等间距排列;中间为环形阵列,由8个三维磁传感器构成;最右侧为交叉阵列,由5个传感器构成,水平倾角为45°。

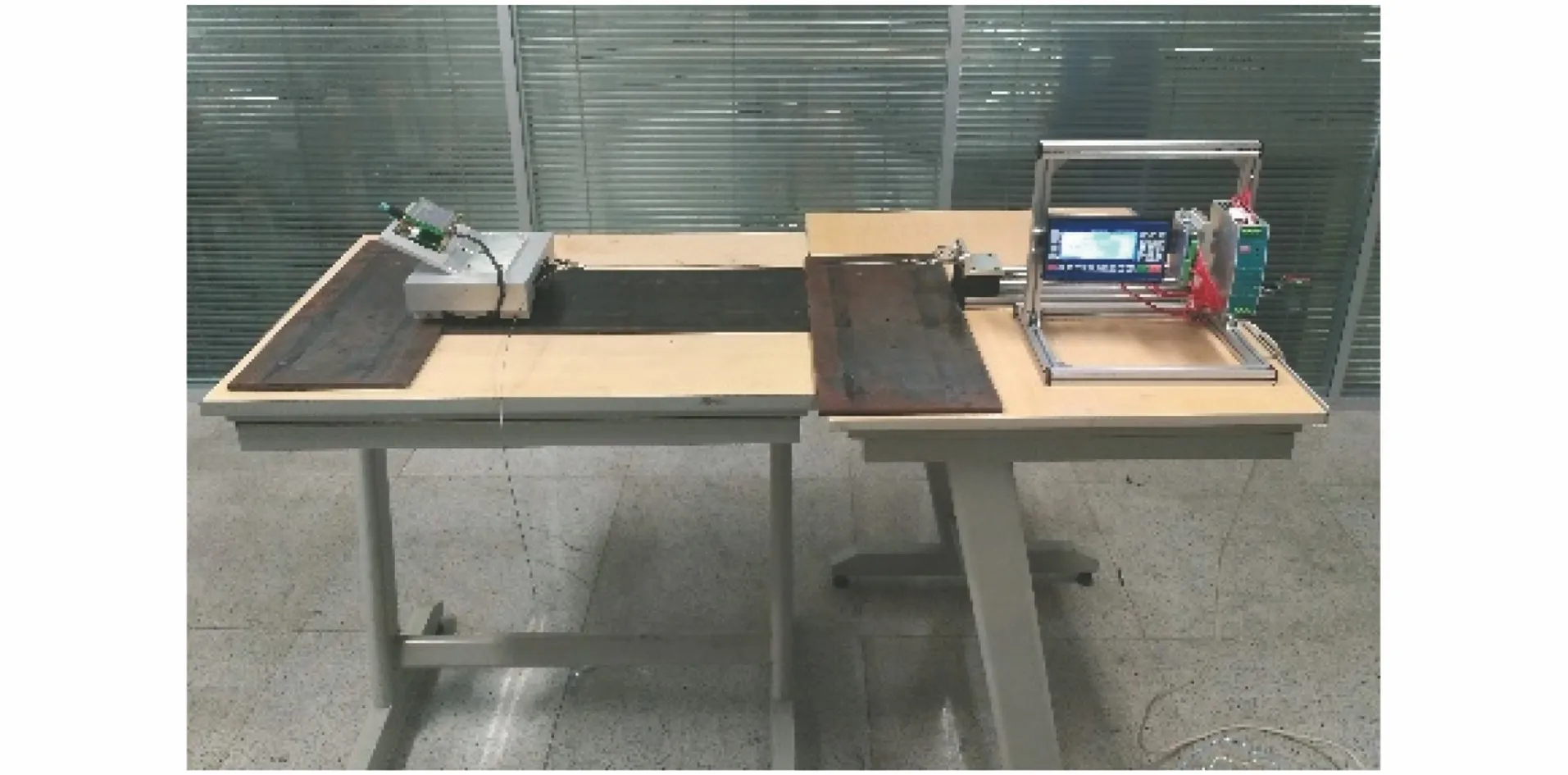

励磁装置、数据采集系统与磁传感器阵列搭载在小车上,小车由步进电机驱动,按照设定速度匀速通过凹坑缺陷的正上方,试验平台现场如图5所示。

图5 试验平台现场

3 不同阵列下三维漏磁信号分析

3.1 检测方法

在材料为Q235碳素钢的钢板上,人工制造深度为6 mm,直径为12 mm的圆形凹坑缺陷。然后分别采用直线阵列、环形阵列、交叉阵列进行检测,凹坑缺陷检测方法如图6所示,阵列的中心与凹坑缺陷的中心连线,与小车的行进方向一致。

图6 凹坑缺陷检测方法示意

3.2 直线阵列

直线阵列的x轴方向与小车行进方向一致,y轴方向与磁化方向一致,z轴正方向垂直于xy平面且向上,测得的三维漏磁信号如图7所示。

图7 直线阵列三维漏磁信号示意

从图7可以看出,3号传感器的漏磁场幅度最大,这是由于3号传感器刚好经过缺陷的正中心。可将3号传感器的信号作为主漏磁信号,采用常规的提取方法,提取波峰、波宽、一个波动内的波形面积、短时能量、一次微分信号的峰谷距离等特征值。将其余漏磁信号作为次漏磁信号,提取次漏磁信号与主漏磁信号之间的x向、y向、z向的环向微分宽度。

3.3 环形阵列

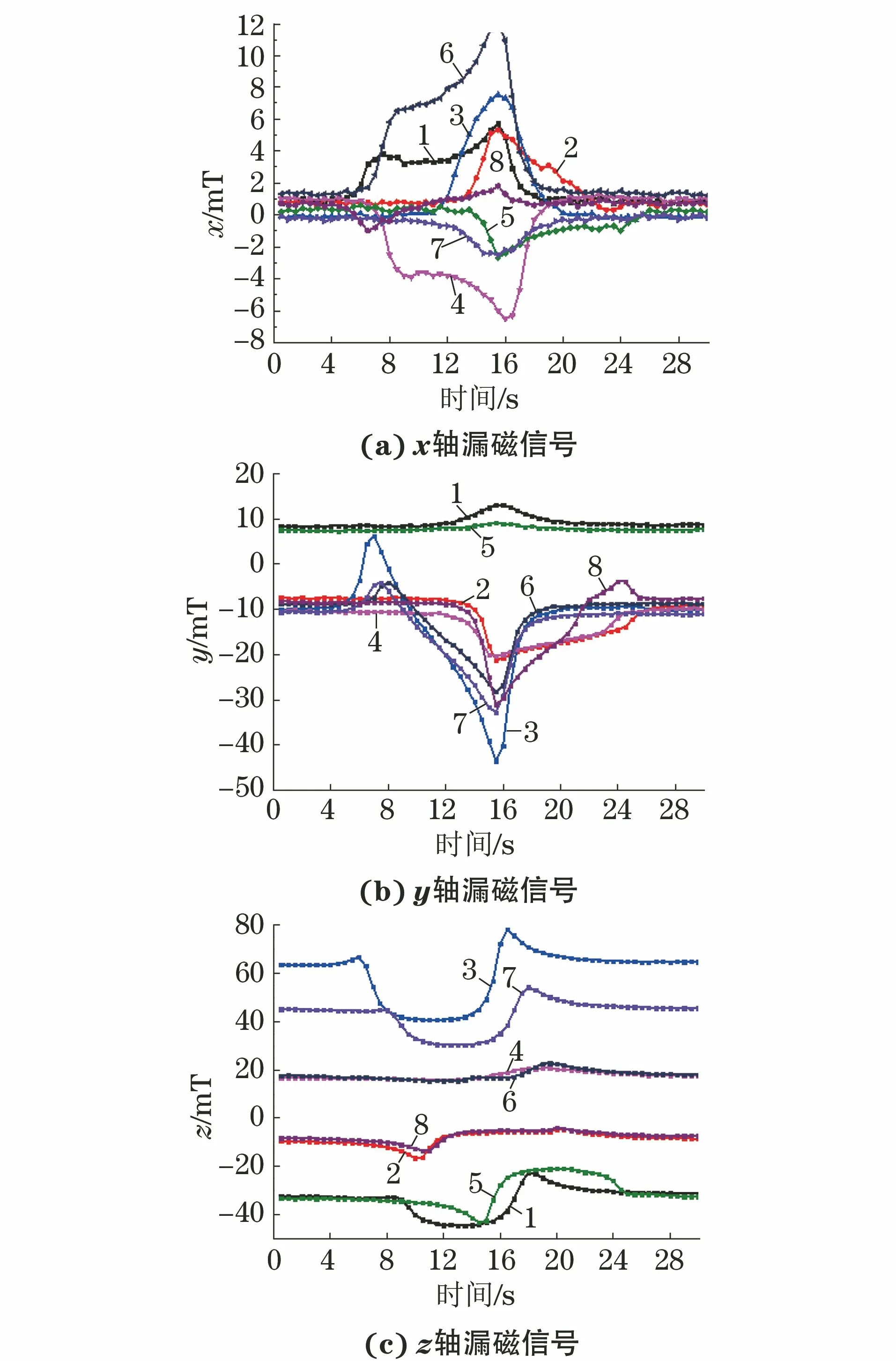

环形阵列的x轴方向与小车行进方向一致,y轴方向与磁化方向一致,z轴正方向垂直于xy平面且向上,测得的三维漏磁信号如图8所示。

图8 环形阵列三维漏磁信号示意

图9 漏磁信号变化率示意

3.4 交叉阵列

交叉阵列的x轴与小车行进方向成45°,y轴方向与磁化方向成45°,z轴正方向同样垂直于xy平面且向上,测得的三维漏磁场信号如图10所示。

图10 交叉阵列三维漏磁信号

交叉阵列同样可以在缺陷上方形成面域的检测,同时由于传感器布置的角度不同,通过滤波算法能够有效的抑制因振动、车轮偏心等引起的扰动[9]。

3.5 漏磁信号分析

单一的三维霍尔传感器只能从缺陷的上方进行“线”的扫查,而通过阵列能够实现“面”的扫查,因此能获取更多的漏磁信号特征值。将同一缺陷被阵列传感器检测到的漏磁信号分为两类,一类为主漏磁信号,为阵列中漏磁信号特征最明显的信号;一类为次漏磁信号,为阵列中有漏磁场数据但是特征不是最明显的信号。试验中由于直线阵列、环形阵列和交叉阵列的中心线从缺陷中心经过,因此直线阵列的3号传感器、环形阵列的3号传感器(3号和7号传感器均从缺陷正上方经过,3号特征更为明显)、交叉阵列的2号传感器检测到的漏磁信号为主漏磁信号,其余信号为次漏磁信号。

在钢板表面人为制造了不同深度,不同直径的圆形缺陷凹坑,直径分别为18,16,14,12,10,8,6,4 mm;深度分别为10,8,6,4,2 mm,共计40个缺陷凹坑样本。缺陷样板如图11所示。

图11 缺陷样板

对x,y,z向主漏磁信号进行特征值提取,如表1所示。

表1 主漏磁信号特征值

提取直线阵列次漏磁信号与主漏磁信号之间的x向、y向、z向的平均环向微分宽度,dwx,dwy,dwz。

(1)

(2)

(3)

式(1)(3)中,xcn,ycn,zcn分别为阵列中阈值内的x,y,z轴方向的漏磁信号波峰,dcn为直线阵列中第n个传感器与主漏磁信号传感器的距离。

通过以上方法提取了三维霍尔传感器阵列所检测漏磁场的特征数据集,然后分别采用三层BP神经网络进行训练。采用S型激活函数,输入层的节点数与各阵列提取的特征值数量相同,隐含层节点数量与输入层节点数量相同,输出层为2个节点,分别对应缺陷直径和缺陷深度。

为加快神经网络的收敛速度,同时减小数值量纲对训练精度的影响,采用线性转换算法对输入特征量进行归一化处理,归一至区间[0,1]。采用交叉有效性检验的方法进行神经网络训练。测试结果表明,直线阵列、环形阵列、交叉阵列直径检测的最大绝对误差分别为3.01,2.73,3.96 mm,深度检测的最大绝对误差分别为1.73,2.97,1.48 mm。

4 结语

笔者设计了基于三维磁传感器的直线阵列、交叉阵列及环形阵列,对储罐钢板实施漏磁检测,通过试验研究分析,得出各阵列下的漏磁信号有以下特点。

(1)直线阵列、环形阵列、交叉阵列均可以得到更多的漏磁信号特征值信息。其中环形阵列和交叉阵列可以形成任意时刻面域的检测,获取磁场的平面变化特征。交叉阵列还能够抑制外部扰动。

(2)根据直线阵列、环形阵列、交叉阵列得出漏磁场特征信息,通过BP神经网络建立数学模型,结果表明,环形阵列对直径的检测精度最高,交叉阵列对深度的检测精度最高。