电磁搅拌技术在连铸优钢生产中的应用及分析

2009-01-12韩晓艳李杰

韩晓艳 李 杰

摘要:为了提高特钢生产的品质,文章主要针对八钢70t电炉连铸,以及连铸电磁搅拌系统。从技术特点、针对性的选型、功能介绍及效果对比等方面进行了全面的分析。

关键词:电磁搅拌;漏磁;钢液粘度

中图分类号:TM924.12文献标识码:A文章编号:1006-8937(2009)08-0067-01

1前言

2006年初,八钢第二炼钢厂70t电炉根据公司下达的生产任务,通过内部挖潜针对优钢生产进行了新一轮的实验,取得了良好的效益,优钢生产产品质量较以前有了较大的进步。但目前铸坯内部质量仍然存在一些问题。

2电磁搅拌器技术特点

连铸电磁搅拌器具有以下特点:①采用低电压、大电流的设计方案,有效地防止高压峰值对绝缘的破坏。②对L/D比值进行优化,适当加长搅拌器的长度。③适当放宽电源频率范围。④适当降低搅拌器安装位置,使弯月面附近的磁场尽可能小。⑤采用纯净水直冷式电磁搅拌器,漏磁少,中心磁感应强度高,搅拌效果好。

3电磁搅拌结构的分类及性能比较

从电磁搅拌器所处安装于连铸机位置分:结晶器电磁搅拌器;二冷区电磁搅拌器;凝固末端电磁搅拌器。

从电磁搅拌器所使用的冷却方式分:油―水冷却电磁搅拌器;水直接浸泡冷却式电磁搅拌器;空芯铜管纯水内冷式电磁搅拌器。

从电磁搅拌器所产生磁场形态分:旋转磁场电磁搅拌器;行波磁场电磁搅拌器;螺旋磁场电磁搅拌器。

现在方坯电磁搅拌普遍使用了结晶器电磁搅拌器,结晶器电磁搅拌器从结构上来讲又分为两类:结晶器内置式电磁搅拌器;结晶器外置式电磁搅拌器。

针对以上电磁搅拌各种不同方式,综合70t电炉连铸的现状,采用的是M-EMS,从结晶器电磁搅拌器的结构上采用了结晶器内置式电磁搅拌器。

4电磁搅拌的原理及分析

连铸电磁搅拌的实质在于借助电磁力的作用来强化铸坯中末凝固钢液的运动,从而改变钢水凝固过程中的流动。影响连铸电磁搅拌的冶金效果的主要因素在于

①电磁搅拌器能否提供足够大的电磁推力。②不同钢种的末凝固钢液需要多大的电磁推力。③电磁搅拌的作用区域是否足够大。④电磁搅拌的安装位置是否得当。

影响电磁推力大小的主要因素为:①电磁搅拌器的表面磁场;②电磁搅拌器磁场的运行速度;③电磁搅拌器的固有特征系数;④钢液的电导率。

4.1电磁功率

从上面①式可知对电磁推力影响最大的是电磁搅拌器的表面磁场(Bo),而Bo是与电磁搅拌器的线圈安匝数(N·I)成正比的。

4.2最佳频率

从上面①式可知增加频率(f)可增加电磁推力,但另一方面,增加频率会引起磁场衰减系数(1/ks)变大,从而又减小电磁推力。

4.3钢水导电率

不同钢种,其钢液导电率(σ)是不同的,但相差不是很大,因此一般情况下,可以不予考虑。

4.4钢液粘度

从力学原理上来讲,电磁搅拌的过程,实质上就是电磁力克服钢水粘性力从而使钢液产生运动的一种过程,不同钢种,其粘性系数相差很大。

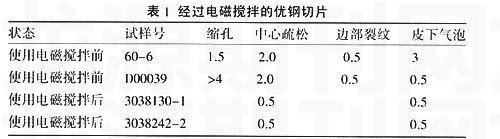

5效果

从表1可以看出,采用结晶器电磁搅拌器对改善铸坯质量具有非常明显的作用。在表面质量方面,采用M-EMS后,由于强力旋转磁场的作用,部分上升的钢液流股在结晶器内弯月面形成热顶端,有利于保护渣均匀熔化填充。在内部质量方面,由于M-EMS强化了结晶器内传热,细化了凝固组织、抑制了结晶前沿的不均匀生长,同时为坯壳进入二冷区的继续凝固创造了良好的基础条件,最终将获得优良的铸坯质量。

参考文献:

[1] 韩至成.电磁流体力学在冶金生产中的应用与研究[J].国外钢铁,1992,(11).

[2] 韩至成.电磁冶金学[M].北京:冶金出版社,2001.

[3] GB1497-85,低压电器基本标准[S].

[4] GB998-82,低压电器基本试验方法[S].