厚度小于6 mm的搅拌摩擦焊焊缝相控阵超声检测

2020-10-12杨书勤钟丽英张亚荣张家瑞王景海

杨书勤,钟丽英,张亚荣,张家瑞,王景海

(陕西飞机工业(集团)有限公司, 汉中 723215)

在航空航天工业的搅拌摩擦焊(FSW)焊缝的检测中,国外已经普遍采用相控阵超声检测方法,国内的航天工业已经开始使用该方法并颁布了检测标准。由于目前国内航空工业尚未使用该方法,所以也无适用的标准。如何进行搅拌摩擦焊焊缝的相控阵超声检测以及制定相应的验收标准就成了急需解决的问题。

通过对某工程后段斜台地板搅拌摩擦焊焊缝两种无损检测方法的比较,提出对该搅拌摩擦焊焊缝应采用相控阵超声检测的方案,并进行了试块及试验件的对比验证试验。

1 检测对象及要求

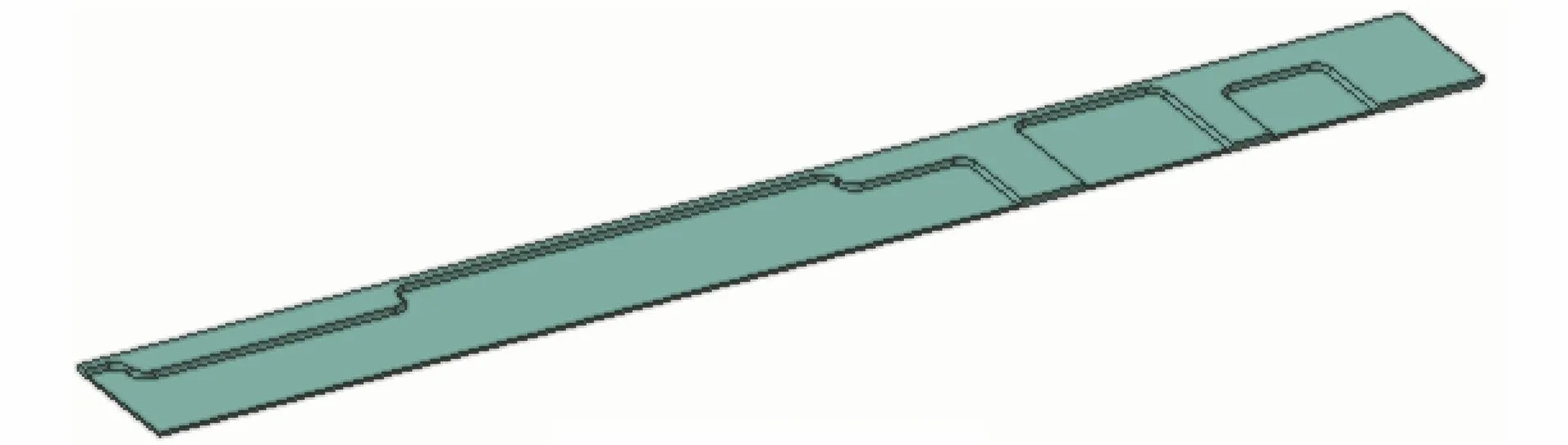

某工程斜台地板产品如图1所示,采用搅拌摩擦焊焊接工艺,该零件所使用材料为7050-T7451铝合金,焊缝厚度为1.8~5.0 mm,零件数模中规定对搅拌摩擦焊焊缝内部进行100%射线检测。

图1 某工程斜台地板产品图示

铝合金零件的搅拌摩擦焊焊缝内部缺陷验收要求参考标准HB/Z 20048-2018 《飞机整体壁板制造工艺搅拌摩擦焊》,验收技术要求如下。

(1)焊缝内部不允许有裂纹。

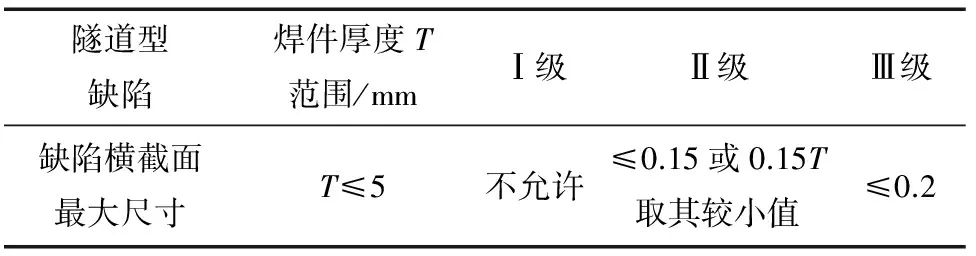

(2)焊缝内部隧道型缺陷规格如表1所示(不同厚度工件焊接时,材料厚度按薄件计算)。

表1 焊缝内部缺陷规格

斜台地板零件搅拌摩擦焊焊缝的厚度为1.8~5 mm,按照Ⅰ级焊缝验收,不允许存在隧道型缺陷。

2 检测方法的选择原则

搅拌摩擦焊焊缝产生的缺陷具有明显的紧贴、细微和取向复杂的特点,增加了缺陷检测的难度。常规X射线检测成本较高,其中X射线胶片成像检测对异种材料以及衰减系数与焊缝材料的差异小的界面缺陷检测效果差、检测效率低,检测成本较高,对检测人员有一定的辐射风险,不宜广泛采用。

相控阵超声检测具有能发现工件内部微小缺陷及紧密结合界面的优点,适用于检测搅拌摩擦焊接头的内部缺陷。

国外航空航天工业以及国内的航天工业中对搅拌摩擦焊的检测中,对于厚度大于9 mm的搅拌摩擦焊焊缝,普遍采用相控阵超声检测方法。

标准GB/T 32563-2016 《无损检测 超声检测 相控阵超声检测方法》和ISO 13588-2012 《焊缝无损检测 超声检测 相控阵自动检测技术》规定了用相控阵技术对厚度6 mm以上的金属材料熔化焊接接头超声检测的方法。ASTM E2700-2014 《接触式相控阵超声检测焊缝标准方法》 规定检测厚度范围为9~200 mm。QJ 20045-2011 《铝合金搅拌摩擦焊超声相控阵检测方法》 规定检测厚度范围是315 mm。

通过设计并制作对比试块及验证的试验件,经过大量试验,验证了相控阵超声波对6 mm以下的搅拌摩擦焊焊缝内部、表面和近表面缺陷的检测可行性。

3 检测方案的制定

对于6 mm以下的搅拌摩擦焊焊缝,国内外目前仍采用X射线进行检测。因超声波检测存在盲区,对于6 mm以下的搅拌摩擦焊焊缝需要设计对比试块,并通过试验确定相控阵超声的检测参数。

3.1 相控阵超声检测原理

相控阵超声检测的基本原理是相位控制。相位控制包括发射和接收两大部分。相控阵的发射是用电子技术调整阵元的发射相位和超声波强度,以实现声束的偏转和聚焦。焦点位置和聚焦方向可以根据要求进行动态自由调节,其基本思想是调整各个阵元发射信号的相位,使各阵元到达焦点的声束具有相同的相位,以实现相控聚焦。相控阵接收时的相位控制也是用延迟来实现的。相控阵接收信号时,按照回波到达各阵元的时间差对各阵元接收信号进行延时补偿,然后进行声束合成,通过各阵元的相位、幅度控制以及声束形成等方法形成聚焦和偏转。

3.2 检测设备

仪器:选用ZETEC公司的TOPAZ-32/128PR相控阵超声检测仪,最多同时激发32个晶片用于发射,最大通道数为128个。

探头:选用LM-5 MHz探头,探头频率为5 MHz,64个晶片,晶片中心距为0.6 mm,晶片宽度为0.5 mm,晶片间距为0.1 mm,晶片长度为10 mm。

楔块型号:选用Water-45SW标准LM(中等线型探头)相控阵探头楔块,自然角度为45°的横波,有注水孔和楔块加持装置。

对比试块:采用与检测焊缝厚度相同的对比试块。在试块上进行人工刻槽。

试验件:加工模拟人工缺陷的斜台地板,改变摩擦焊的搅拌针转速,制作人工缺陷,作为验证试验件。

耦合剂:机油。

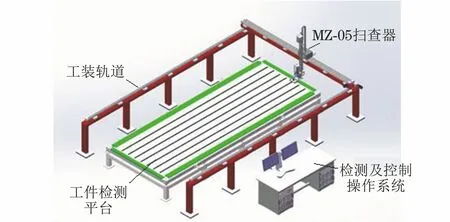

自动扫查装置:由相控阵数据采集和分析软件、工装系统和工件检测平台组成(见图2)。

图2 相控阵超声检测系统组成示意

相控阵数据采集和分析软件:支持数据采集、在线和离线分析功能;支持带状图,利萨图,C扫视图(3D),极坐标视图,侧视图等多种视图显示功能;支持缺陷指针测量、辅助分析、设置深度曲线、信号调节等功能。

工装系统:工装系统能够配合超声波相控阵主机及涡流主机对搅拌摩擦焊工件进行检测。能够支持xyz三轴电动控制,满足相控阵超声检测的测量精度要求。

工件检测平台:系统中配置有搅拌摩擦焊工件检测平台,工件吊装至该检测平台上,焊缝的检测在该平台上完成。

3.3 试块及参数设定

以搅拌摩擦焊焊缝厚度为3 mm的斜台地板相控阵超声检测为例,规定了检测过程的一般要求。包括设备的调节,检测完成后灵敏度复查,缺陷复检,编码器校验以及缺陷的标识等。

3.3.1 检测参数及步骤

检测参数可参考标准QJ 20045-2011进行粗选,具体数值以探头置于对比试块上,调整增益直到对比试块上所有缺陷可以清晰地被发现。

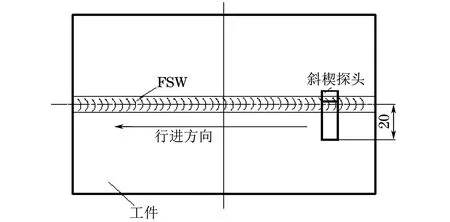

检测参数设置为:检测面,单面双侧;波型,3次横波;起始晶片,1;激发晶片数,16;扫查方式,沿线扫查(见图3);显示方式,线扫、A扫、C扫;角度,58°;聚焦深度,3.0 mm;参考线位置(探头斜楔后端距焊缝中心位置):20 mm。

图3 相控阵超声检测示意

3.3.2 对比试块

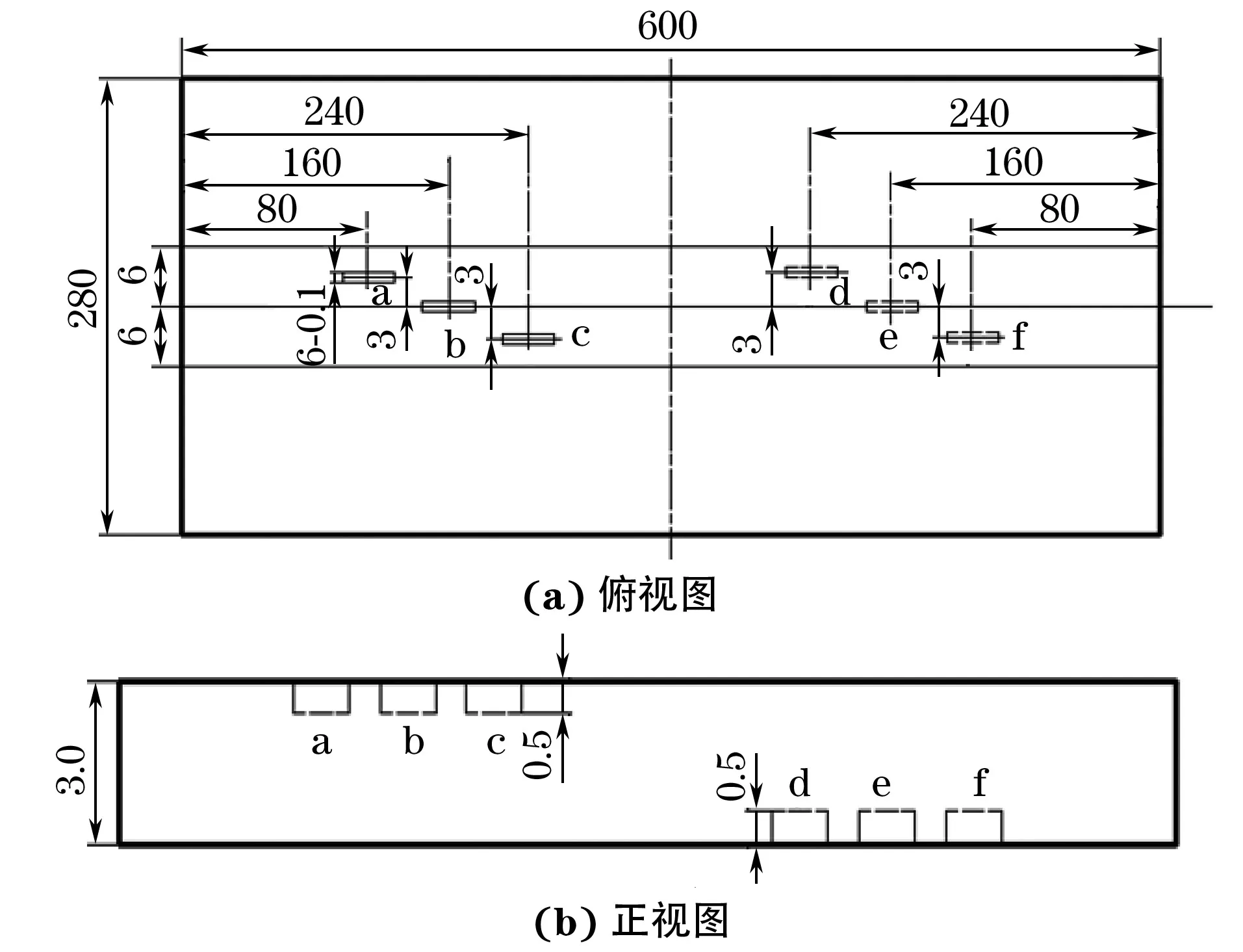

试块材料为7050-T7451铝合金,尺寸(长×宽×高)为600 mm×280 mm×3 mm,共a,b,c,d,e,f 6个刻槽尺寸(长×宽×高)为10 mmX0.1 mmX0.5 mm。对比试块结构示意如图4所示。

图4 对比试块结构示意

3.3.3 试件

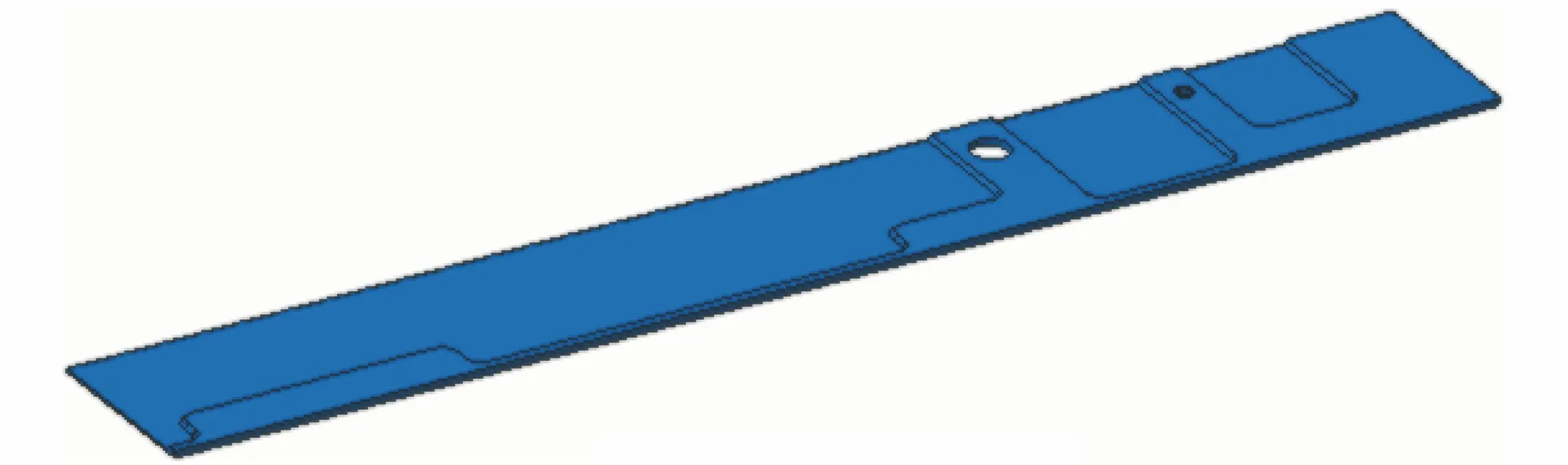

试件由两块厚度为1.85 mm的斜台地板焊接而成,降低搅拌摩擦焊搅拌针的转速,制作人工缺陷。斜台地板A,B结构示意如图5,6所示,验证的试件结构示意如图7所示。

图5 斜台地板A结构示意

图6 斜台地板B结构示意

图7 验证的试件结构示意

4 检测结果

4.1 对比试块的显示

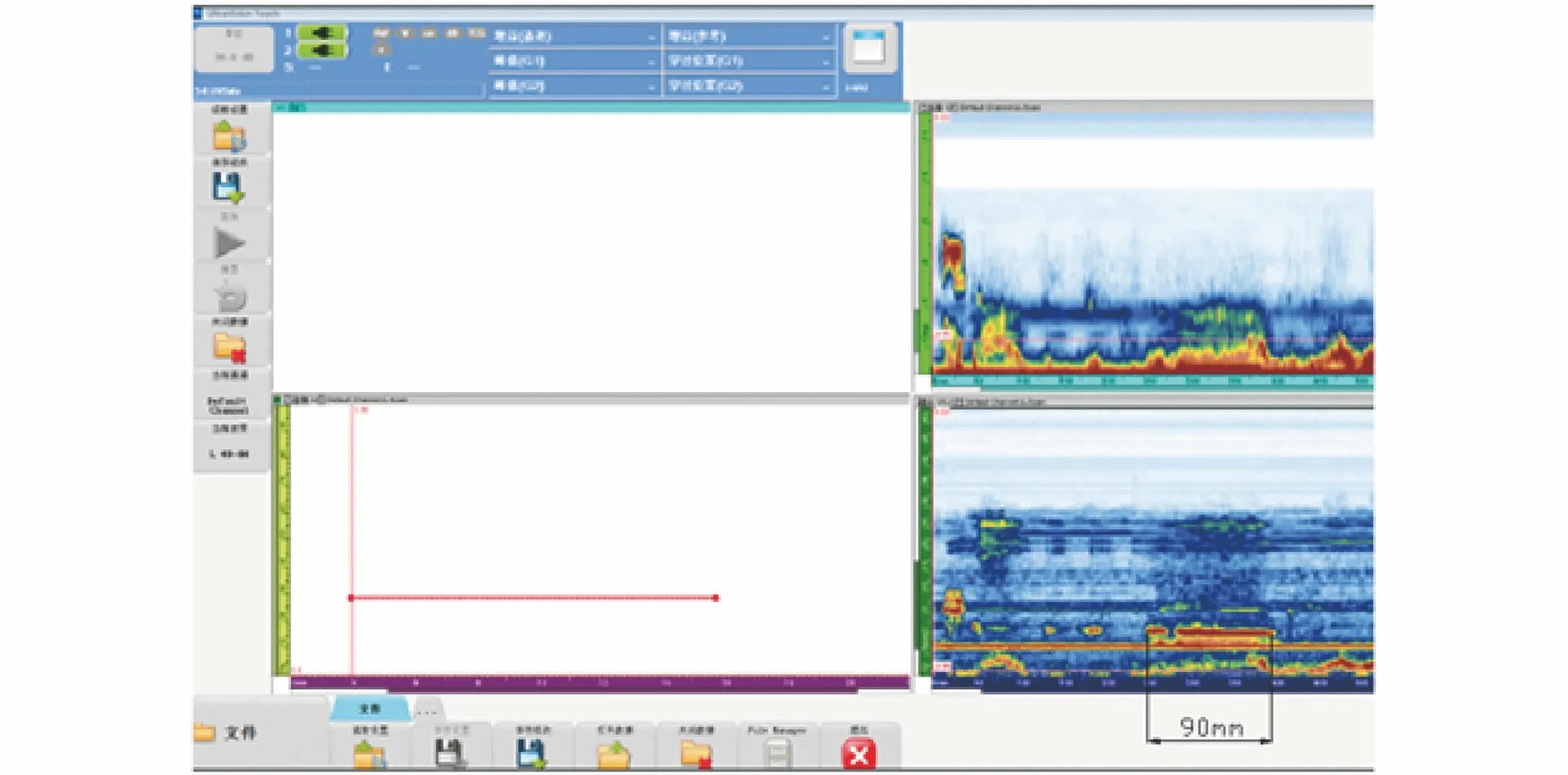

相控阵超声检测焊缝厚度为3 mm的对比试块,显示结果如图8所示。

图8 对比试块相控阵超声检测结果

线扫描、A扫描检测瞬时显示,可通过软件进行分析;C扫描、融合VC-C扫描(融合了体积矫正的C扫描)可直接观察。a,b,c,d,e,f为缺陷显示。

通过对厚度为3 mm的对比试块焊缝进行相控阵超声检测,可以发现焊缝厚度上有不同深度的刻槽。

4.2 试件的检测

用相同的参数检测如图7所示的试件,显示的结果如图9所示。

图9 试件的相控阵超声检测结果

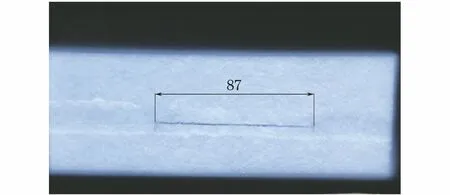

通过对试件进行相控阵超声检测,可以发现长度约为90 mm的隧道型缺陷显示(见图9)。试件经射线检测,底片发现长度约为87 mm的缺陷显示(见图10)。

图10 试件射线检测的底片显示

5 结语

根据斜台地板结构及搅拌摩擦焊的特点,焊接过程中易出现纵向裂纹与隧道型缺陷,通过分析相控阵超声检测的原理,确定了其相控阵超声检测的工艺参数,包括探头频率、角度、楔块参数等。对模拟试件的检测及现场的实际应用结果表明,采用的工艺可以满足6 mm以下斜台地板搅拌摩擦焊焊缝的质量检测的要求。

对于多种取向及方位的搅拌摩擦焊焊缝缺陷,此方法有着良好的检测效果。利用相控阵超声检测系统可以方便地改变入射角,对不同取向的缺陷有较高的检出率。