甲硫醇合成工艺条件的优化

2020-10-12卢红波陶长剑夏必霞

卢红波,陶长剑,夏必霞

(1.武汉钒华新材料技术有限公司,湖北 武汉 430070;2.中国五环工程有限公司,湖北 武汉 430223)

甲硫醇(Methyl mercaptan)又名硫氢甲烷或甲烷硫醇,其结构式为CH3SH。甲硫醇是一种无色、有恶腥气味的气体,溶于醇和醚。甲硫醇作为一种重要的有机合成中间体,在农药、医药、食品合成材料等方面有着广泛的应用。目前,合成甲硫醇的方法主要有以下几种[1]:甲醇—二硫化碳法、硫脲—硫酸二甲酯法、氯甲烷—硫化碱法、高硫合成气法、硫化氢—甲醇法。根据目前国内化工厂以及石油提炼等排放出大量的硫化氢气体污染环境和国内甲醇市场严重饱和的现状,硫化氢—甲醇法合成甲硫醇工艺已经成为当前领域研究热点。硫化氢—甲醇法是将硫化氢与甲醇预热后送入合成塔内,在催化剂的作用下进行反应合成甲硫醇。反应过程的主要反应方程式如下:

(1)

(2)

(3)

其中,式(1)是主反应,式(2)、式(3)为副反应,选用适宜的工艺条件可以减少副反应发生。反应(1)以双分子亲核取代反应(Sn2)为主,其中CH3OH作为底物,H2S为亲核试剂,二者均参与整个反应,所以原料浓度大小影响整个反应速率。反应原料通入反应器中,在催化剂的作用下H2S离解出—SH,进攻底物CH3OH中发生SP3杂化的正碳离子,形成高能量不稳定的过渡态,此时C发生SP2杂化。随着过渡态C—O键断裂和C—S键形成,合成出目标产物CH3—SH[2]。

1 合成反应的动力学模型

目前,国内外关于硫化氢—甲醇合成甲硫醇反应动力学的研究报道不多,俄罗斯科学院西伯利亚分院鲍列什科夫催化研究所的Mashkina小组对硫化氢—甲醇在IKT-31催化剂上的反应动力学进行了系统研究,在温度为598~653 K、压力为0.1~1.0 MPa、硫化氢甲醇分压比为0.4~15.0的实验条件下测定了固定床反应动力学,提出了以甲硫醇为主产物,甲硫醚和二甲醚为副产物的动力学方程,该动力学模型对于主反应和副反应,均是由两个阶段合并进行一定的简化得到LHHW型式的反应动力学表达式。该动力学方程的形式为[3]:

式中,MT为甲硫醇,Me为甲醇,DME为二甲醚,DMS为甲硫醚。

任一温度T时的动力学参数可表示为:

i=MT,DMS,DME

i=1,5

回归得到633 K时的动力学参数见表1。

表1 甲硫醇合成反应动力学参数及其置信区间(95%置信度)

2 优化模拟计算

假定合成反应器内轴向无返混、径向无温度和浓度梯度。将动力学方程输入Aspen Plus模拟软件中,采用Rplug模块、UNIQUAC物性方法对甲硫醇合成反应器进行动力学优化模拟计算。

2.1 入塔气硫醇比的优化

对甲醇的转化率、硫化氢转化率、甲硫醇选择性、甲硫醚选择性和二甲醚选择性进行灵敏度分析,改变入塔气中甲醇的进料量,可得到甲醇进料量的灵敏度分析结果(见图1)。

图1 甲醇进料量的灵敏度分析

由图1可见,随着甲醇进料量的增加,甲醇的转化率逐渐下降,硫化氢的转化率逐渐上升,甲硫醇的选择性逐渐降低,硫醚的选择性逐渐升高,二甲醚的选择性先降后升。综合考虑这几个因素后,得出最优硫化氢与甲醇的进料摩尔比为2.2~2.7。

2.2 合成反应的温度优化

对甲醇的转化率、硫化氢转化率、甲硫醇选择性、甲硫醚选择性和二甲醚选择性进行灵敏度分析,改变合成塔的反应温度,可得到合成塔反应温度的灵敏度分析结果(见图2)。

由图2可见,随着反应温度的增加,甲醇的转化率、硫化氢的转化率和甲硫醇的选择性均逐渐增加,副产物甲硫醚、二甲醚的选择性逐渐减少,但在380℃后趋于平缓。考虑到反应温度过高可能产生的积炭现象以及设备的成本问题,硫醇合成的反应温度宜控制在380℃。

图2 合成塔反应温度的灵敏度分析

2.3 合成反应的压力优化

对甲醇的转化率、硫化氢转化率、甲硫醇选择性、甲硫醚选择性和二甲醚选择性进行灵敏度分析,改变合成塔的压力,可得到合成塔反应压力的灵敏度分析(见图3)。

由图3可见,随着反应压力的增加,甲醇和硫化氢的转化率均逐渐增加,但在6 bar后趋于平缓。甲硫醇和二甲醚的选择性逐渐降低,硫醚的选择性逐渐增加。综合考虑这几个因素以及高压反应对合成塔的要求,反应压力取6 bar较为适宜。

图3 合成塔反应压力的灵敏度分析

2.4 催化剂床层高度的优化

对甲醇的转化率、硫化氢转化率、甲硫醇选择性、甲硫醚选择性和二甲醚选择性进行灵敏度分析,改变催化剂床层的高度,可得到催化剂床层高度的灵敏度分析结果(见图4)。

由图4可见,随着催化剂床层高度的增加,甲醇的转化率、硫化氢的转化率、甲硫醇的选择性均逐渐增加,硫醚和二甲醚的选择性逐渐降低。在床层高度达到7 m后趋于平缓,考虑到床层高度的增加造成的压降,催化剂床层高度宜设计为7 m。

3 结语

通过对各种合成条件的优化,得到硫醇合成的最优化条件如下:①入塔气中硫化氢与甲醇的摩尔比为2.2~2.7;②合成反应温度为380℃;③合成反应压力为6bar;④催化剂床层高度为7 m。

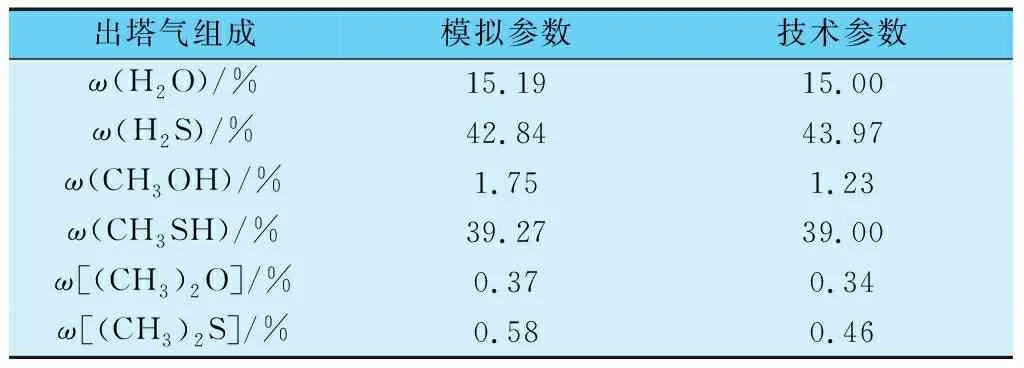

将优化参数、Aspen Plus模拟计算得到的出塔气组成与某项目的初步技术参数分别进行对比,结果见表2、表3。

图4 催化剂床层高度的灵敏度分析

表2 合成塔优化参数与技术参数对比

表3 出塔气组成模拟计算结果与技术参数对比

由以上两表可见,优化结果是可行的,可以作为甲硫醇合成设计与生产的参考,具有一定的指导意义。