煤制天然气调峰方案可行性分析

2020-10-12裴林

裴 林

(辽宁大唐国际阜新煤制天然气有限责任公司,辽宁 阜新 123005)

我国是一个富煤、贫油、少气的国家,其中,天然气作为国家重要的战略能源,具有不可代替性。目前,我国天然气对外依存度近44%,煤制天然气项目对于调整国家能源结构具有重要意义。国内一些企业也顺应局势承担起了煤制天然气项目的建设,已投产的包括大唐克旗、新疆广汇等大型煤制天然气装置,总体运行稳定,产品达标。但由于国家在政策层面的支持力度不够,煤制天然气项目经济效益不佳。本文提出在某煤制天然气工厂引入调峰装置,优化工艺,将无效废气CO2送回生产装置,生产乙二醇,同时提高联产甲醇产量。通过调峰,一是将原料充分利用,使用物理分离将粗煤气中一次合成的甲烷分离,作为天然气产品,经压缩机加压送至管网。剩余的粗煤气经过分离提纯出纯净的CO、H2制备乙二醇产品,分离、提纯过程中产生的尾气用于合成甲醇产品。甲醇具有产业链长、应用广泛等特点,在化工领域具有重要的基础性地位,主要用于制造烯烃、芳烃、汽油、醋酸、甲醛、甲胺、甲烷氯化物等一系列有机产品。调峰投产后也可根据化工市场的需求,向下游继续延伸,从而为企业注入发展的活力;二是将部分低温甲醇洗排放的CO2引入甲醇合成装置,在增加甲醇产量的同时又降低了温室气体CO2的排放;三是通过调峰装置的配置,使原本单一的产品多元化,增加乙二醇、甲醇等高附加值产品,增强企业抗风险能力及行业竞争力。

1 工艺流程及理论分析

1.1 某煤制天然气工厂工艺流程

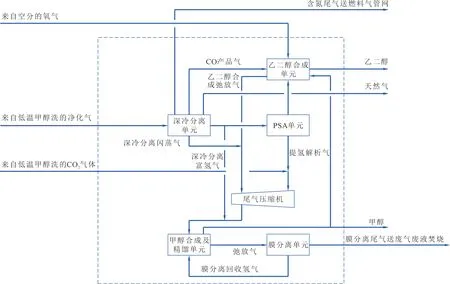

本文提到的煤制天然气项目采用碎煤加压气化技术,原料煤与空分产出的氧气、蒸汽系统来的蒸汽进入气化炉,生成富含CO、H2、CH4的粗煤气,产生的粗煤气通过变换冷却单元完成氢碳比例调节,再经低温甲醇洗脱硫、脱碳进入甲烷化单元,在镍基催化剂的作用下生成甲烷,产出符合国标GB/T 33445—2016《煤制合成天然气》中一类气标准的合成天然气产品。工艺流程见图1。

图1 煤制天然气工艺流程

由于该项目采用固定床碎煤加压气化技术,气化炉出口粗煤气中φ(甲烷)含量高达9.3%,经低温甲醇洗脱碳脱硫后,作为一次合成的φ(甲烷)产品占总产品的49%。粗煤气中的CO、H2经变换、甲烷化等工序合成的φ(甲烷)占总产品的51%。

1.2 引入调峰装置后工艺优化

根据原工艺流程特点,气化炉出口粗煤气甲烷含量高,粗煤气不变换直接进入低温甲醇洗装置进行脱硫、脱碳,得到净化气。净化气(有效组分为CO和H2)首先送入深冷分离单元,在深冷分离单元中,通过深度冷却将净化气液化,然后根据各组分的沸点差异,经精馏分离出纯度达标的天然气,送入天然气管网,另一股纯度较高的CO产品气则送入乙二醇合成单元作为乙二醇合成的原料气;其中产生的富氢气,一部分送至变压吸附(PSA)单元进一步提纯,得到满足乙二醇合成装置需要的高纯氢气后,输送至乙二醇合成单元,剩余部分富氢气送至甲醇合成装置使用;深冷分离单元产生的闪蒸气、乙二醇合成单元产生的弛放气以及PSA单元产生的提氢解析气,经尾气压缩机加压后送入甲醇合成装置,作为甲醇合成的原料气。配置调峰装置后工艺流程见图2。

1.3 优化后的调峰工艺流程

根据某在建乙二醇联产甲醇项目提供的数据,甲醇合成装置原料气由乙二醇合成弛放气、深冷分离闪蒸气、PSA提氢解析气和深冷分离富氢气组成,其中,甲醇合成原料气中氢碳比已达到了3.9,极大地影响了甲醇合成反应的产率。而且,过多H2富余也造成了合成反应不完全、循环气量大和压缩机功率高的问题。

氢碳比3.9,氢大量过剩,为了消耗过剩的氢气,需要更多的CO,原有的各装置已无法满足要求。以下是甲醇合成反应式:

2H2+CO=CH3OH+90.73 kJ/mol

3H2+CO2=CH3OH+H2O+48.02 kJ/mol

从甲醇合成的主反应式可以看出,除CO可与H2反应生成甲醇,CO2同样可以与H2反应生成甲醇和水。原煤制天然气装置粗煤气脱硫脱碳采用的是低温甲醇洗工艺技术,脱除的CO2经排放塔排放,每年有大量的温室气体CO2排出[2]。根据国家对挥发性有机化合物(VOC)的排放要求,在排放时需要对VOC进行脱除,增加了装置运行成本,可考虑将一部分CO2从低温甲醇洗单元引至甲醇合成单元。将甲醇合成原料气氢碳比调至2.0~2.15,满足甲醇合成单元对原料气的要求。优化后的流程见图3。

图3 优化后调峰工艺流程

2 调峰可行性分析

2.1 原生产装置运行情况及适应性改造2.1.1 公用工程

由于引入调峰装置,相应的循环水、电等公用工程需要重新核算水平衡及用电负荷。考虑到原装置在设计阶段留有一些余量,可优先使用,如仍有缺口,可相应增加设备设施以满足调峰装置的生产要求。

2.1.2动力单元

动力单元的设置是为化工区生产提供必要的蒸汽及除盐水等公用物料。考虑到引入调峰装置后,增加了深冷分离、甲醇、乙二醇单元,相应增加的压缩机设备需要大量蒸汽,可进一步核算全厂蒸汽平衡,若原有动力站能力无法满足调峰需求,可考虑增加锅炉,或采用电驱压缩机等措施解决蒸汽不足的问题。

2.1.3空分单元

原空分单元主要为化工区生产提供氧气、氮气及仪表空气等,引入调峰装置后,由于乙二醇装置也需要高纯度的氧气,同时调峰各单元均需要新增氮气及仪表空气用量,需进一步核算氧、氮及仪表空气平衡,保证调峰装置正常运行。

2.1.4煤气化单元

原煤气化采用碎煤加压气化技术,配套煤气水分离及酚氨回收等后续处理单元。引入调峰装置后,原设计煤气化单元投煤量及煤气水处理量均不变,焦油、石脑油、中油等副产品产量亦不变。

2.1.5变换冷却单元

原变换冷却装置是为了将原料气中的氢碳比调节为3∶1,以满足下游甲烷化装置对原料气的要求。引入调峰装置后,CH4从深冷分离装置得到分离,再利用低温甲醇洗产出的CO2调节甲醇合成所需的氢碳比,因此,不需要再进行变换,调峰装置运行后,变换冷却单元停运。

2.1.6低温甲醇洗单元

引入调峰装置后,原有的低温甲醇洗单元基本不变,只在CO2排放系统引出一根管线,送至调峰装置甲醇合成单元即可。

2.1.7甲烷化单元

引入调峰装置后,CH4从深冷分离装置分离出来,后续不再进行CH4合成,甲烷化单元停运。

2.2 新增调峰装置情况2.2.1 深冷分离单元

新增深冷分离单元,由分子筛纯化系统、冷箱、CH4产品气压缩及制冷剂压缩等系统组成,主要用于将来自低温甲醇洗的净化气深度冷却后进行分离,得到甲烷产品气、一氧化碳产品气、深冷分离富氢气和深冷分离闪蒸气等。

2.2.2提氢系统

由于乙二醇合成需要高纯度的H2,因此,需新增提氢装置,将深冷分离单元产出的富氢气进一步提纯。主要的提纯方式可考虑膜分离、深冷分离以及PSA变压吸附等工艺。考虑到投资及运行稳定性等,推荐使用PSA变压吸附提H2。

2.2.3乙二醇合成及精馏单元

新增乙二醇合成及精馏单元,将深冷分离单元产出的CO、PSA单元产出的高纯度H2,以及空分产出的O2合成粗乙二醇,再通过乙二醇精馏产出乙二醇产品,满足GB/T 4649—2008《工业用乙二醇》中优等品的质量要求。

乙二醇合成及精馏单元包括DMO合成及精馏、CO循环气压缩、乙二醇合成及精馏、H2循环气压缩等工序[1]。

2.2.4甲醇合成及精馏单元

新增甲醇合成及精馏单元,将深冷分离单元产出的部分富氢气和全部闪蒸气、PSA提氢单元产出的解析气、乙二醇合成单元产出的弛放气,以及低温甲醇洗产出的CO2气通过甲醇合成装置合成粗甲醇,再通过甲醇精馏产出甲醇产品,满足GB 338—2011《工业用甲醇》中优等品及美国O-M-232L中AA级甲醇的要求。

甲醇合成及精馏单元包括脱硫、压缩、甲醇合成、膜分离回收氢、甲醇精馏、罐区等工序。

2.3 增加调峰装置后原料及产品变化

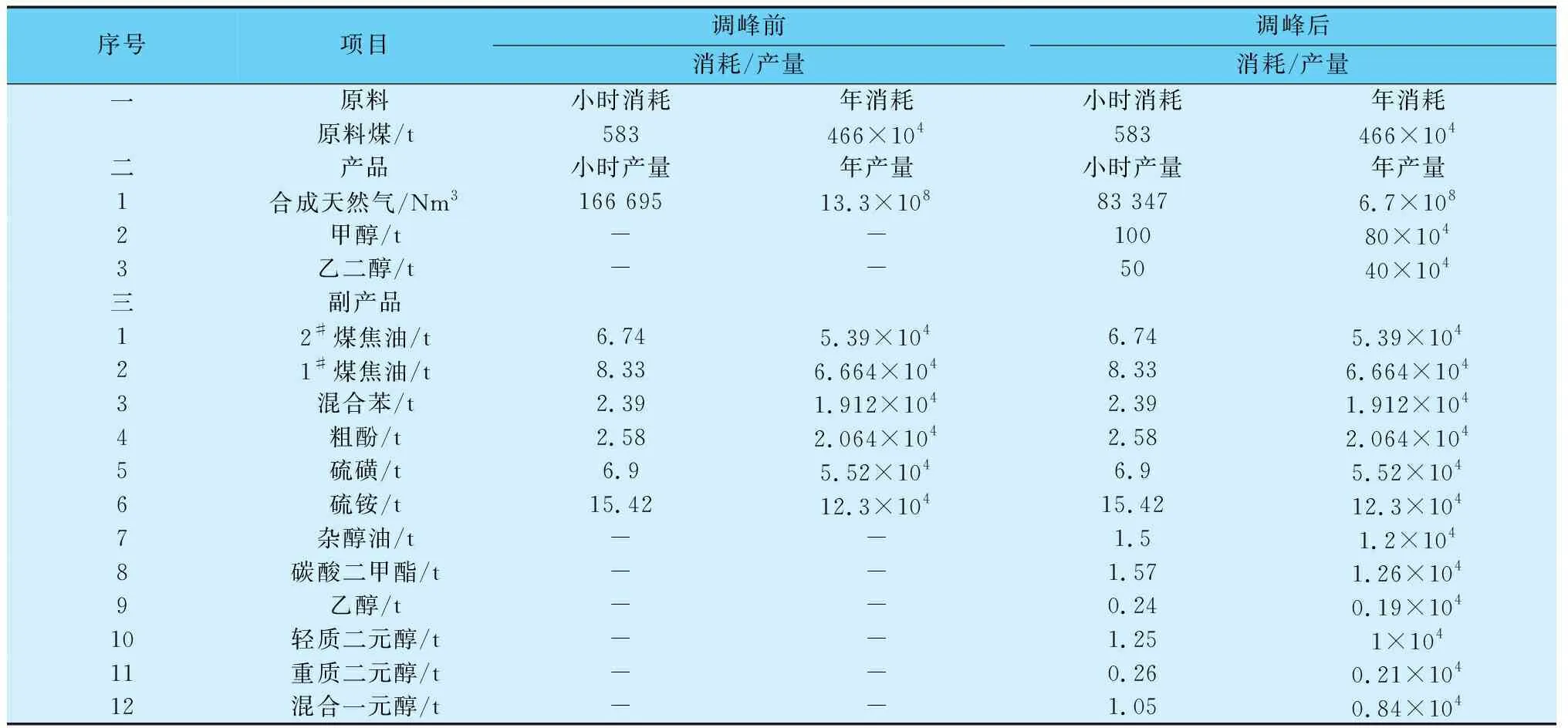

以年产13.3亿Nm3煤制天然气项目为例,通过物料衡算,可配套生产甲醇80万t/a、乙二醇40万t/a调峰装置,调峰装置投产前后的原料及产品变化见表1。

表1 调峰前后原料及产品对比

通过上表可知,调峰前后原料煤消耗量没有变化,调峰后天然气产品减少一半,焦油、混合苯、粗酚等副产品产量不变,同时增加了杂醇油、二醇、碳酸二甲酯等副产品。

3 结语

综上所述,本文针对煤制天然气项目产品(CH4)价格低、受原材料(煤)价格波动影响大、煤制天然气企业等问题,提出了依托原有煤制天然气工厂、新建乙二醇联产甲醇的调峰工艺路线的建议。经实践证明,实施该建议可增加乙二醇、甲醇等高附加值产品,同时减少CO2温室气体的排放,大大提高了生产企业的市场竞争力。