氨冰机节能优化研究

2020-10-12尹俊杰马如芬

尹俊杰,马如芬

(航天长征化学工程股份有限公司兰州分公司,甘肃 兰州 730010)

设置氨冰机的目的是为低温甲醇洗、氨合成、空分单元提供冷量。离心式压缩机具有制冷能力大、占地小、运行成本低、连续运行时间长等优点,在大型煤制合成氨装置中得到广泛应用。其基本原理是将来自低温甲醇洗、氨合成、空分单元的气氨送入氨冰机进行压缩后,在冷凝器内用循环冷却水将气氨冷凝成液氨,再将液氨送往低温甲醇洗、氨合成、空分单元制冷,进行循环使用。

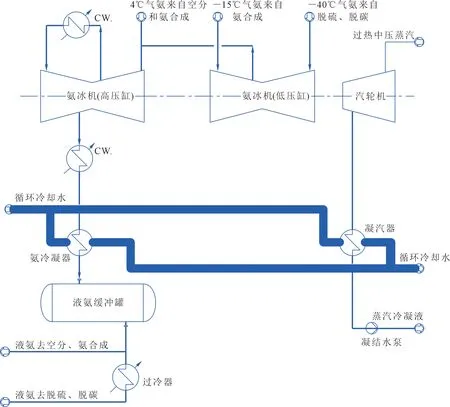

1 氨冰机工艺流程

典型氨冰机工艺流程见图1,氨冰机是由离心式压缩机和汽轮机等组成,开车时将液氨补充进液氨缓冲罐,从液氨缓冲罐出来的液氨一部分送空分和氨合成单元;另一部分液氨经过冷器过冷至-5℃送往低温甲醇洗单元。来自低温甲醇洗单元返回的压力为-0.035MPa(g)、温度为-35℃的气氨进入氨冰机后,经过三级压缩和段间换热,气氨压力为1.70MPa(g)、温度为116.9℃,经四段出口冷却器冷却到50℃,再进入冷凝器进一步冷却至40℃,此时气氨已冷凝为液氨,液氨进入液氨缓冲罐进行下一个循环。离心式压缩机组由全凝式蒸汽透平机驱动,从外管网来的中压蒸汽(3.82MPa(g)、400℃)进入汽轮机,蒸汽做功后进入凝汽器冷凝,蒸汽冷凝水通过凝结水泵加压后送至外管网。

图1 典型氨冰机工艺流程

2 节能优化方案

本文以某合成氨装置氨冰机为研究对象,通过改变氨冰机操作条件,分析探讨氨冰机节能优化的可行性。

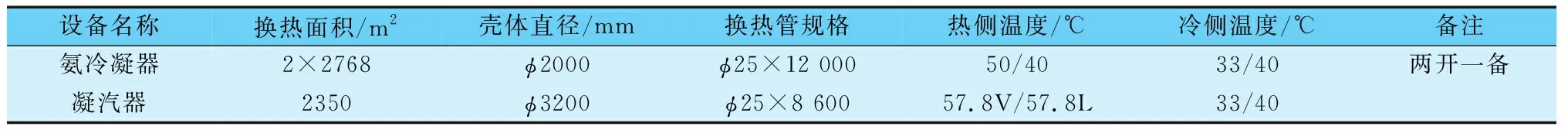

在该装置氨冰机系统中,氨冷凝器和蒸汽凝汽器是循环水用量最大的两台设备,目前,这两台换热器的循环水都是来自循环水总管,并联操作,换热后再汇入总管,这两台设备的规格参数见表1。

表1 氨冷凝器和蒸汽凝汽器设备参数

根据以上参数,对目前氨冰机系统进行节能优化,提出3个优化方案并分别进行讨论分析。

2.1 方案一

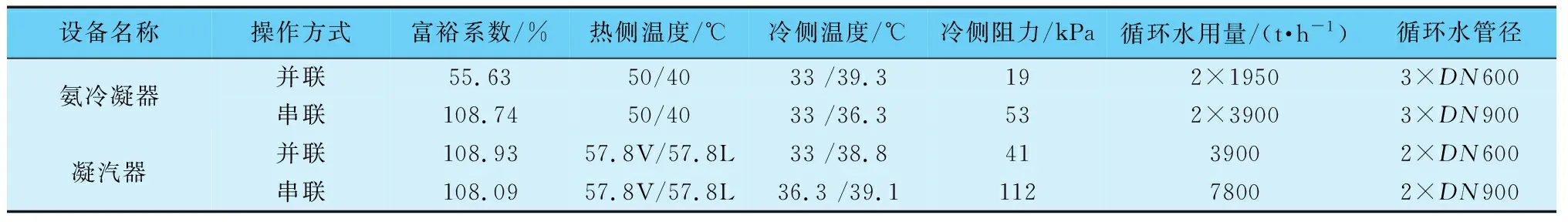

假设氨冰机出口气氨压力(1.7MPa(g))不变,循环水进水温度(33℃)不变,仅将循环水由并联改为串联操作,即来自总管的循环水先经氨冷凝器换热,再经蒸汽凝汽器换热后并入总管(流程见图2),对氨冷凝器和蒸汽凝汽器并联和串联工况进行计算对比,其结果见表2。

表2 方案一中氨冷凝器和蒸汽凝汽器串、并联计算结果比较

图2 氨冰机循环水串联操作流程

经比较发现,该方案的优点如下:循环冷却水改为串联操作后,氨冷凝器换热面积的富裕增加了一倍,主要是换热器对数平均温差Δtm增大引起的;而凝汽器基本不变。经HTRI软件进一步计算,若氨冷凝器保持相同富裕系数,其换热面积可减少25.5%(换热管长度可从12m减至9m)。该方案也有缺点:循环冷却水管径变大(氨冷凝器循环水由3根DN600改为3根DN900,凝汽器循环水由2根DN600改为2根DN900),相应10个蝶阀也由DN600变为DN900,且循环水侧阻力增大明显。因此,方案一中氨冷凝器和蒸汽凝汽器循环冷却水串联操作方案不经济。

2.2 方案二

假设氨冰机出口气氨压力由1.7MPa(g)降为1.4MPa(g),此时氨冷凝器出口温度需降至37℃,循环水进水温度(33℃)不变,对氨冷凝器和蒸汽凝汽器并联和串联工况进行计算对比,其结果见表3。

表3 方案二中氨冷凝器和蒸汽凝汽器串、并联计算结果比较

经比较发现,该方案优点如下:氨冰机出口压力更改后,氨冰机功率由9 281kW降至8 346kW,蒸汽(3.82MPa(g)、400℃)消耗由41.7t/h降至35.7t/h。该方案缺点为:氨冷凝器换热面积明显不够;若满足换热面积的要求,氨冷凝器需串联增加设备台数,但这会导致循环水侧阻力过大,必要时还需增加循环水增压泵。因此,方案二减低了压缩机出口压力,氨冷凝器和蒸汽凝汽器循环冷却水并联、串联的操作均不可行。

2.3 方案三

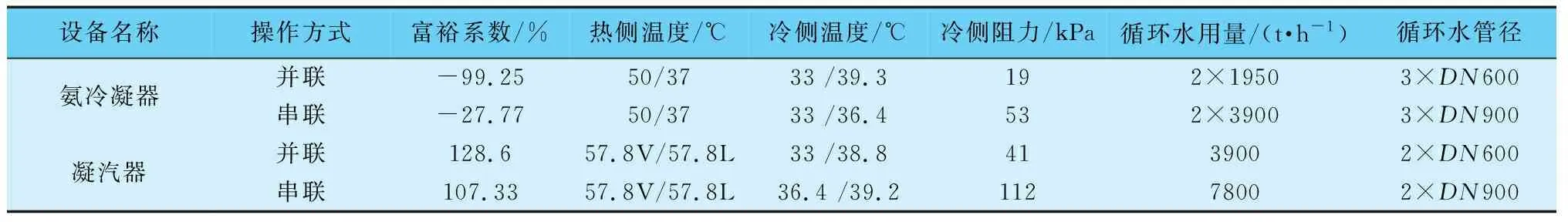

假设氨冰机出口气氨压力由1.7MPa(g)降为1.4MPa(g),此时氨冷凝器出口温度需降低至37℃,改变循环水入口温度为30℃(北方地区),对氨冷凝器和蒸汽凝汽器并联和串联工况进行计算对比,其结果见表4。

表4 方案三中氨冷凝器和蒸汽凝汽器串、并联计算结果比较

经比较发现,改变循环水入口温度至30℃后,循环水并联操作,冷凝器的换热面积不够,凝汽器没有问题;循环水串联操作冷凝器的换热面积可满足要求,因此,方案三中循环水串联操作是可行的。

循环水串联操作后,循环冷却水管径变大(氨冷凝器循环水由3根DN600改为3根DN900,凝汽器循环水由2根DN600改为2根DN900),相应10个蝶阀也由DN600变为DN900,且循环水侧阻力增大明显,带来两个不良后果:一是阀门和管道的投资有所增加,二是循环水的能耗增加。第一个的后果需一次增加投资约50万元,第二个的后果可通过设备规格优化的方式消除。

方案三中,氨冰机功率由9 281kW降至8 346kW,蒸汽(3.82MPa(g)、400℃)消耗由41.7t/h降至35.7t/h,一年可节省蒸汽4.32万t,年操作费用可节省500万元以上。

综合比较发现,方案三可行且节能效果显著。

2.4 设备优化

方案三中,在循环水串联工况下,尽管氨冷凝器能满足工艺操作要求,但其换热面积富裕系数偏小、阻力偏大,凝汽器阻力降增加明显。因此,在北方地区新建煤制合成氨装置,刚开始设计时应该优化换热器结构参数,使其换热面积和阻力满足要求,结合本工程实例,对氨冷凝器和凝汽器进行结构优化,优化结果见表5。

表5 氨冷凝器和凝汽器结构优化结果

3 结语

(1)在南方地区,循环水入口温度33℃时,氨冰机循环水并联操作是合理的,且压缩机出口压力不宜低于1.7MPa(g)。

(2)在北方地区,循环水入口温度≤30℃时(夏季最热天气也要满足),氨冰机出口压力可由1.7MPa(g)降低至1.4MPa(g),此时氨冰机循环水串联操作是合理的。氨冰机轴功率可由9 281kW降至8 346kW,蒸汽(3.82MPa(g)、400℃)消耗由41.7t/h降至35.7t/h,一年可节省蒸汽4.32万t,年操作费用可节省500万元以上,节能效果显著。相比并联,串联后循环水管道和阀门尺寸由DN600增大到DN900,需增加投资约50万元;换热器面积能满足要求,可不用更换,仅需改造循环水进出管口,成本增加投资约30万元,因此,2个月可收回投资。