渤海某油田FPSO 硫化氢来源分析与治理

2022-06-01王亚波

王亚波

(中海油< 天津> 油田化工有限公司 天津 300452)

0 引言

在石油开采生产过程中一般都会存在一定的硫化氢,硫化氢不但会造成设备腐蚀,浓度较高的硫化氢也是现场的一个潜在危险源[1-2]。资料显示,人体接触硫化氢,在浓度为120 ~280 ppm 时,1 h 内会导致急性中毒,大于1 000 ppm 会使人瞬间猝死。中海油安全规定生产流程中硫化氢分压连续3 个月超过0.35 kPa(0.05 psia)或者在酸性原油的气相中硫化氢超过68.95 kPa(10 psia),则认定该生产设施为“含硫化氢天然气”的生产设施。

渤海某海上油田FPSO 海上油气水处理设施主要有原油处理系统、污水处理系统和天然气处理系统,原油处理系统由一级生产分离器、二级热化学处理器、电脱水器、污油舱和油工艺舱等组成,污水系统由加气浮选器、核桃壳过滤器和水工艺舱等组成,天然气系统由天然气冷却器、天然气洗涤罐、燃气接收罐、火炬分液罐、燃气调储罐等设备组成。在新安法颁布以来,为落实主体责任,识别现场作业风险,矿区对现场硫化氢进行全方位排查,排查发现油田FPSO 油工艺舱的硫化氢含量在200ppm 以上,远超油田安全管理规定的20 ppm 安全值,虽然按照分压计算未认定为“含硫化氢天然气”的生产设施,但硫化氢浓度偏高是油田现场作业时的环境安全隐患,根据“是隐患,必整改”的原则,提出FPSO 硫化氢治理议题。

本文对FPSO 硫化氢聚集规律进行分析,通过分析和实验,确定FPSO 硫化氢是油气伴生和生物成因共同作用的结果,按照降低源头、消除新生、减少聚集的思路,确定硫化氢治理措施:针对生产流程中的硫化氢,保持脱硫剂在一级生产分离器入口持续50 ppm 稳定加注;针对舱室内的硫化氢,在氮气周期置换的同时,配合以5 d 为周期,按照500 ppm 冲击加注杀菌剂;通过综合试验,形成油田FPSO 硫化氢控制方案,按照方案实施能够基本消除现场的硫化氢隐患,保证现场作业安全。

1 油田硫化氢分布和治理

1.1 油田FPSO 流程介绍

渤海某油田FPSO 产液走向见图1。上游井口平台的油气水混合产液经过混输海管在单点系泊系统汇合,汇合后产液经过原油系统的一级生产分离器、二级热化学处理器完成油气水的初步分离,分离后油气水走向如下。

(1)原油走向:分离后原油进入电脱水器深度处理,处理合格后原油经换热器、海水冷却器进入货油舱储存,到达一定量后通过提油轮转运至炼油厂;油工艺舱的产液来自原油系统处理不合格的原油和污水系统收集的处理不合格的浮油。

(2)污水走向:分离后的含油污水进入一级水工艺舱,油水初步分离后,污水从底部压入二级水工艺舱进一步沉降,之后污水从二级水工艺舱底部抽出,泵送进入污水处理系统设备,通过加气浮选器、核桃壳过滤器两级处理合格后回注地层,以补充地层能量。

(3)天然气走向:分离出的天然气进入燃气冷却器,洗涤冷却后一部分进入透平发电机燃烧发电,剩余部分进入火炬系统燃烧。

1.2 硫化氢分布情况

由图2 可知,硫化氢在原油系统最高,特别是原油系统舱室,在污水系统设备和天然气系统设备中含量基本在10 ppm 左右;上游各井口平台产油井,结果表明油田177口井,测出硫化氢的井仅有6 口,且硫化氢含量最高为7 ppm。

结合图1 中的产液走向,上游井口平台的硫化氢在原油系统一级生产分离器、二级热化学处理器富集,使得其浓度达到30 ppm 左右;油工艺舱的流体主要来自原油系统和污油舱A,流体在其中的停留时间在3 ~7 d,其硫化氢含量较高,一方面可能来自伴生气体硫化氢的富集,另一方面应当来自硫酸盐还原菌还原硫酸盐生成。从产液上分析,污油舱A 的硫化氢含量较高,但其流体主要来自污水系统收集的污油,其产液经过原油系统、污水系统,伴生气态的硫化氢早已溶于污水中,硫化氢浓度理论上已经很低。硫化氢含量较高的油工艺舱、污油舱A 的另一共同点是其介质流动周期长,有利于硫化氢的富集和产生。

1.3 硫化氢治理化学药剂筛选

通过化学药剂治理硫化氢,具有操作简单、效果良好的特点,油田现场硫化氢治理常用的药剂有杀菌剂和脱硫剂[3-4]。根据以上分析,硫化氢即来源于油气伴生,也来自硫酸盐还原菌还原硫酸盐生成,因此筛选出适合现场的杀菌剂、脱硫剂是治理硫化氢的基础工作。通过绝迹稀释法[5]检测污水中的SRB含量,以此确认杀菌剂的灭菌效果,筛选效果较好的杀菌剂。脱硫剂的评价参照SNT 2943-2011《天然气中硫化氢含量的测定 检测管着色长度法》,通过自制的评价装置在现场取液评价,筛选脱除硫化氢效果好的脱硫剂;装置使用5L 塑料油桶,在内盖先开好仅适合检测管进入的小孔,垫入一层薄膜后盖好内盖,形成密封效果,测试时以检测管插入刺穿薄膜,每次取样均统一为1L 体积。硫化氢取样桶与检测设备见图3。取样后加入脱硫剂样品,摇匀密封静置5 min 后用硫化氢检测管检测取样桶中硫化氢的含量,除硫率按下式计算:

计算式中:x——脱硫率;C0——未加脱硫剂前测得硫化氢含量,ppm;C——加入脱硫剂后测得硫化氢含量,ppm。

1.4 硫化氢治理现场实施效果

针对油系统舱室,鉴于舱室覆盖气硫化氢含量较高,环境相对封闭,化学药剂加注时扩散速度有限,为加快硫化氢治理速度,通过氮气对舱室顶部覆盖气进行置换,置换步骤如下:(1)记录氮气置换前的硫化氢含量;(2)在人员活动较少的夜间进行氮气置换,打开放空阀进行氮气置换,置换持续10 h;(3)持续记录氮气置换后硫化氢含量考察硫化氢积累速度。

针对流程中的硫化氢,在氮气置换的基础上在一级生产分离器入口加注化学药剂,进而降低进入下游天然气系统和油系统各舱室的硫化氢;在油系统舱室冲击加入杀菌剂,观察措施综合实施后的效果和有效周期。

2 结果与讨论

2.1 硫化氢分布分析

油田开发过程中硫化氢来源分为:生物成因(微生物SRB 硫酸盐还原)、热化学还原成因(TSR)、含硫化合物热裂解(TDS)[6]。渤海某油田储层为灰色砂岩、夹层岩性为泥岩,油藏温度127~131℃,原油含硫量为0.19%~0.31%;水质分析中硫酸根SO42-含量0~17.95 mg/L,天然气中CO2体积占比4.39%,具备生物成因和油藏原生的物质基础[7-9],上游各井口平台的硫化氢检测结果也论证了该结论,井口平台有6 口井测出含有硫化氢。

在1.2 节硫化氢分布结果说明,油工艺舱和污油舱A等硫化氢含量较高的区域,其硫化氢含量不仅仅来自伴生硫化氢富集,其生物成因也不容忽视,因此对各舱室SRB进行检测,结果见表1。根据硫化氢分布特点和SRB 检测数据,可基本认为一级生产分离器、二级热化学处理器20 ~30 ppm 的硫化氢主要是油气同源的硫化氢在设备顶部富集,且硫化氢气体的比重为1.1895,在顶部气体中处于靠下的位置,不易逸散;天然气系统的硫化氢伴生于原油系统分离出的天然气;油水系统舱室内的硫化氢既有原生硫化氢富集,也有SRB 还原硫酸盐产生。

表1 渤海某FPSO 各点SRB 检测数据

2.2 化学药剂筛选

2.2.1 杀菌剂筛选

实验水样来源为污油舱A 游离水(空白组SRB 含量1 200 个/mL),细菌培养周期为7 d,培养温度为65 ℃,加注浓度为500 ppm,加注杀菌剂后SRB 含量见表2。由表2 可知,室内模拟条件下,灭菌效果较好的杀菌剂是S-04和S-07,其连续培养7d 无SRB 产生。

表2 杀菌剂对SRB 的杀灭效果

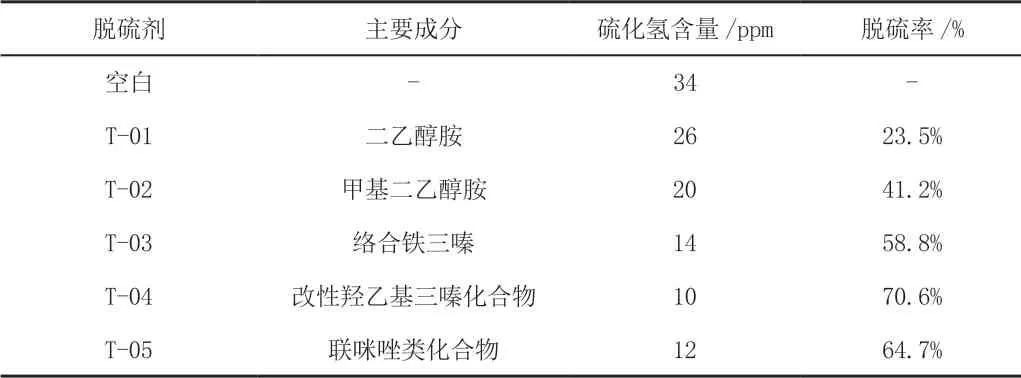

2.2.2 脱硫剂筛选

取一级生产分离器入口产液1L,按组别加入50 ppm脱硫剂样品,以脱硫效率评估脱硫剂的脱硫性能好坏,脱硫率越高,脱硫性能越好,结果参见表3。由表3 可知,脱硫剂T-04 脱硫效率最高,大约有70%左右。

表3 脱硫剂脱硫性能对比

2.3 硫化氢治理方案实施

在工况保持稳定的情况下,对硫化氢含量较高的原油系统舱室进行氮气置换,置换后每天监测各舱室硫化氢变化,考察硫化氢积累速度。由图4 可知,在不采取措施降低上游硫化氢来源的情况下,氮气置换后的第3 d 硫化氢含量有大幅升高。

在一级生产分离器入口加注脱硫剂T-04,按照处理液量核算,加药浓度50 ppm;在原油系统和污水系统各舱按照舱室水量核算,交替冲击加注500 ppm 的S-04 或S-07,同步启动氮气置换,每天监测各点硫化氢变化。由图5 可知,针对原油系统设备中的硫化氢,加注脱硫剂后硫化氢含量降低约50%,表现在一级生产分离器、二级热化学处理器和天然气系统各设备;针对原油系统舱室的硫化氢,化学药剂和氮气置换综合措施较单独的氮气置换硫化氢含量更低,且在较低浓度范围内可坚持5 d,效果明显好于单独氮气置换。

3 结论

渤海某油田FPSO 硫化氢治理现场实践中总结如下。

(1)渤海某油田FPSO 硫化氢来源于油藏油气伴生,同时舱室相对稳定的环境使得SRB 大量繁殖,加剧硫化氢的产生聚集。

(2)通过现场实践,确定针对渤海某油田FPSO 的硫化氢控制方案:针对生产流程中的硫化氢,保持脱硫剂T-04 在一级生产分离器入口持续50 ppm 稳定加注;针对舱室内的硫化氢,在氮气周期置换的同时,配合以5d 为周期,按照500 ppm 冲击加注杀菌剂。

(3)实践形成的硫化氢控制方案可为有相似问题的矿区提供硫化氢治理参考。