WC-Ni硬质合金密封圈损伤失效研究*

2020-10-10赵永强彭金方蔡振兵刘建华杨文锦朱旻昊

赵永强 彭金方, 蔡振兵 刘建华 杨文锦 朱旻昊

(1.西南交通大学材料先进技术教育部重点实验室 四川成都 610031;2.西南交通大学牵引动力国家重点实验室摩擦学研究所 四川成都 610031;)

机械密封(又称端面密封或轴向端面密封)是一种用来使旋转轴与基体之间密封的装置,在流体压力和补偿机构弹力(或磁力)的作用下,由至少一对垂直于旋转轴线的端面及辅助密封的配合下保持贴合并相对滑动,从而防止流体泄漏[1]。机械密封在石化、航空和核工业等行业应用较多,主要应用在离心泵、压缩机、反应釜、搅拌器、离心机和过滤机等设备上[2-4]。密封圈作为一种常用的机械密封结构,是构成机械密封最主要的元件之一,它很大程度上决定了机械密封设备的服役性能和使用寿命[5-8]。WC-Ni硬质合金由于具有高的硬度和抗弯强度、耐磨性好、韧性和刚性大,在中子辐射下不产生放射,因此可用于高温、高压、高转速、腐蚀性介质、含有固体颗粒介质及放射性环境等工况下的机械密封。WC-Ni硬质合金已在车辆传动系统轴密封、动力换挡变速器、特殊工况下的水泵、飞行器旋转密封、石化工业、核电密封等领域得到了广泛的应用[9-12]。

某密封件公司一运用在核主泵的WC-Ni硬质合金O形密封圈(以下简称密封圈),端面开浅槽,为动压型机械密封端面[13-15],主要用在核反应堆一回路系统中,密封介质为液体。该密封圈在运行约80 h后,密封圈端面出现较多的裂纹,继续使用存在密封作用失效从而造成巨大经济损失的可能,因此有必要对其进行损伤研究和安全性评估。本文作者通过一系列的试验测试分析,研究失效密封圈损伤特性,对出现损伤的密封圈做出安全性评估,为以后的相关研究提供参考。

1 试验材料及方法

1.1 试验材料

试验材料从WC-Ni硬质合金密封圈上取样,牌号为YWN8,密封圈内环直径为277 mm,外环直径为302 mm,厚度为20 mm,如图1所示。密封圈主要材料为WC-Ni硬质合金,WC质量分数为89%,Ni质量分数为11%。WC-Ni硬质合金的力学性能如表1所示。

图1 密封圈

表1 WC-Ni硬质合金力学性能

1.2 试验方法

图1(a)为损伤密封圈实体图,该密封圈有9组槽堰/坝结构,呈暗黑色的圆弧形槽堰区经过激光处理,由密封圈外圈至内圈沿径向呈阶梯状,2个相邻阶梯高度差约为1 μm。坝区未经激光处理,颜色相对于槽堰区较白亮。如图1(b)中所标记的1~9所示,试验将依据密封圈槽堰区的分布划分为9组区域,并将这9组区域细分为18个小区域,用放大镜观察发现,其中有6个区域表面存在裂纹,分别是2-2、3-2、4-2、5-2、6-2和7-2,其余区域表面未有裂纹。试验选取损伤密封圈端面出现裂纹的区域进行切割取样,依次通过表面残余应力测试分析,损伤密封圈的微观形貌分析,低温脆断试验断口特征分析以及密封圈损伤区的化学成分分析,探讨服役中WC-Ni硬质合金密封圈的损伤行为,判断密封圈端面出现裂纹的原因。

2 结果与分析

2.1 损伤区微观形貌分析

根据放大镜观测到,6-2损伤区出现的裂纹数最多,采用扫描电子显微镜(SEM,JSE-6610LV)对密封圈损伤区进行微观形貌分析。图2所示为6-2损伤区试样的SEM形貌,可以看出,6-2损伤带共有5条裂纹,裂纹源均在密封圈槽堰区和坝区的交界处产生,每条裂纹不仅有沿裂纹长度方向扩展的趋势,而且体积较大的裂纹还在裂纹两侧衍生新的裂纹分支并有继续扩展的趋势,裂纹宽度较大,深度较小。槽堰区表面比较疏松,存在较多的空隙,坝区表面材料分布相对于槽堰区较为密集,也更加均匀,可以推测,激光处理使得CW-Ni硬质合金表面更加疏松。在坝区与槽堰区交界处,存在明显的分界线,裂纹源主要集中在交界处,分别向槽区以及坝区扩展,坝区裂纹扩展相比于槽区较多,损伤程度更加严重。在槽堰区和坝区的交界处发现有条状损伤带(如图中椭圆框内所示),有明显的剥落特征,在未服役的密封圈未发现这种现象,初步推测应该是密封圈服役过程中微动磨损造成的[16-17]。

图2 6-2损伤区表面SEM形貌

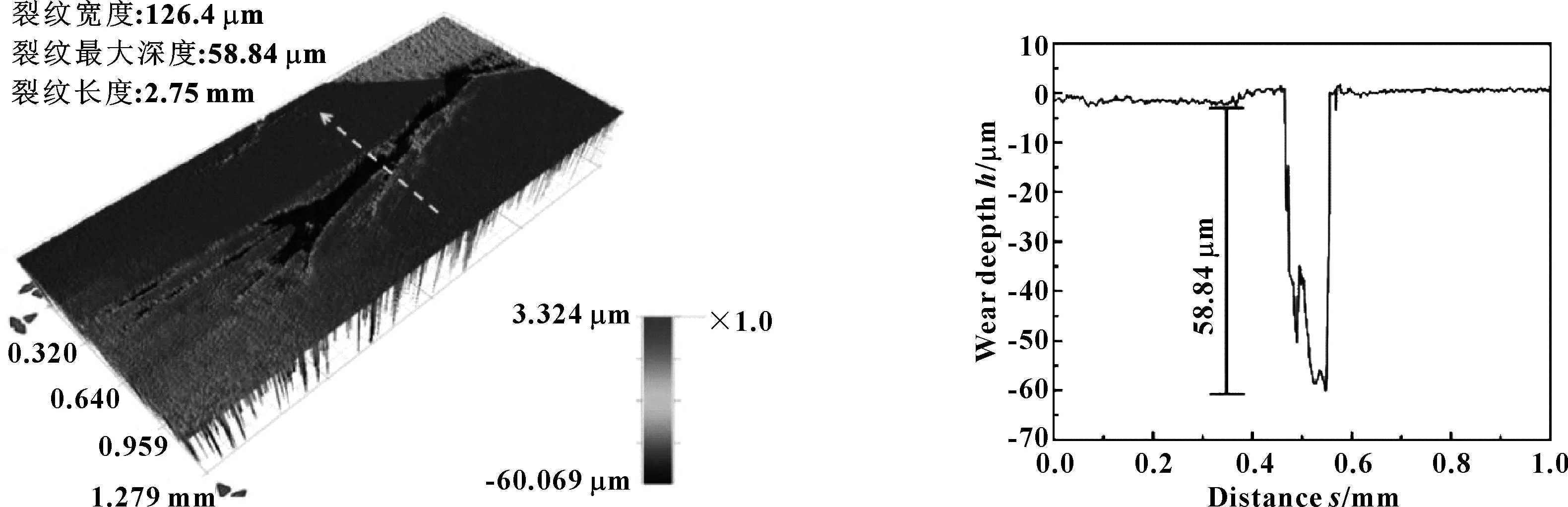

2.2 白光干涉仪分析

上述SEM分析结果发现虽然裂纹体积较大,但是其开裂深度较浅,为进一步研究密封圈服役过程中的损伤特性,对密封圈损伤区进行了白光干涉(Bruker Contour GT 三维白光干涉仪)测试分析。图3和图4所示分别为6-2损伤区最大裂纹处的三维形貌及裂纹最深位置的二维轮廓,结果显示,槽堰区粗糙度约为0.672 μm,坝区粗糙度约为0.294 μm,槽堰区和坝区的高度差约为2.43 μm,裂纹的最大宽度约为126.4 μm,最大长度约为2.75 mm,测试中发现裂纹最大深度约为58.84 μm,其他裂纹区域深度均较小。

图3 裂纹区3D图 图4 裂纹区2D图

2.3 损伤区化学成分分析

2.3.1 能谱(EDS)分析

基于上述裂纹的微观形貌分析,采用能谱分析仪(EDS),对图2中所标记的点A、点B和点C(分别对应试样基体、裂纹区、槽堰区和坝区交界的条带处)进行化学成分分析,以判断其材料成分是否发生变化,结果分别如图5—7所示。可以看出,试样基体处主要包含C、O、Ni、W,而裂纹区除了以上4种主要元素外,还包含Cu、Fe、Ti等杂质元素,推测密封圈运动副在服役过程中发生了元素过渡,使其表面产生了杂质元素,裂纹区的O含量明显高于基体的O含量,说明裂纹区内有氧化物,存在氧化磨损现象。槽堰区和坝区交界的条带处同样除了4种基体元素外,还存在微量Ti、Fe、Zr等杂质元素,损伤情况与裂纹区类似,存在氧化磨损现象。

2.3.2 电子探针(EPMA)分析

为进一步研究密封圈的损伤程度以及裂纹区的损伤特征,分析密封圈损伤区化学成分的分布情况,运用电子探针显微分析仪(EPMA)对图8中方框内所示裂纹区进行面分析。根据上述EDS分析结果可知,密封圈在服役过程中存在氧化磨损现象,因此选取C、W、Ni、O 4种元素,对试验试样进行EPMA面分析。图9所示为试样的EPMA面分析结果,可以看出,裂纹区内C和O相对于基体分布较多,裂纹区内W相对于基体分布较少,而裂纹区内Ni的分布相对于基体没有明显的差异。可以推测,裂纹区存在氧化现象,氧化程度比较轻微,氧化产物主要为W的氧化物。

图8 EPMA面扫位置

图9 裂纹处EPMA面扫结果

2.4 表面残余应力分析

为研究密封圈服役后的表面应力分布情况,采用便携式 X 射线残余应力测试仪,分别对未经服役的C#密封圈、服役80 h后出现损伤的D#密封圈(表面有裂纹)的整个端面进行残余应力测试试验,测试位置及其结果如图10所示。可以看出,不论是C#密封圈还是D#密封圈,其端面槽堰区均呈拉应力,而坝区均呈压应力,槽堰区和坝区的交界处存在明显的应力差,但是D#密封圈坝区压应力相对较大,其应力差也相对C#密封圈较大。分布不均匀的表面残余应力容易使得密封圈出现裂纹,服役中经受摩擦造成残余应力释放,从而使密封圈开裂失效。

图10 密封圈测试位置及表面残余应力

如图11所示,对4#损伤带沿其槽堰区径向取5个点,圆弧两侧各取一个点进行残余应力测试试验,结果显示槽堰区表面均承受拉应力,沿密封圈径向由外圈至内圈的残余应力逐渐减小,在坝区直接转变为压应力。槽堰区末端比始端(沿密封圈逆时针方向)应力值高,观测到的裂纹均在槽堰区末端,说明相对于圆弧末端,始端至末端的之间应力差均相对较低,不足以使密封圈产生损伤。

图11 槽堰区表面残余应力

3 结论

(1)裂纹源多在密封圈槽堰区和坝区的交界处产生,裂纹多数分布在坝区,坝区损伤程度相比槽堰区较大。

(2)密封圈服役过程中损伤区发生了氧化磨损现象,主要为W的氧化产物,氧化轻微。

(3)由于在密封圈的槽堰区和坝区之间存在较大的应力差,在服役过程中,容易发生材料损伤,导致微观裂纹的萌生。

(4)裂纹深度较浅,密封圈损伤轻微,短期内不会对服役安全性造成影响。