电铸低内应力Ni-Co 合金实验研究

2020-10-09张艳华程鹏飞孟凡净武正权

张艳华,程鹏飞,孟凡净,张 涛,武正权

(河南工学院 机械工程学院,河南 新乡 453003)

0 引言

基于电化学沉积原理的电铸技术,因具有“成材-成性-成形-成面”同步可达且易控、(复制)成形精度高、表面质量好、材料适用窗口大、尺寸大小和形状特征不受限等优点[1-2],在电子、通讯、航空航天等高端领域应用广泛,已经展现出广阔的应用空间和发展前景。但随着电铸工艺及其应用的不断发展,新技术、新产品不断出现,铸层性能的多样化、特殊化、高品质化及多功能化等特性对电铸制品提出了新的要求和挑战。合金铸层因具备良好的磁性、耐磨性、焊接性和较高的硬度等[3-5]优点深受学界和业界重视,成为当前的研究前沿与热点之一。

对于合金电铸而言,合金铸层的性能主要受合金成分的影响[6-7]。因此,合金材料组分稳定性的高效控制是提高合金铸层性能的前提和关键。影响电铸合金成分稳定性的主要因素是电铸技术的工艺参数[8-10]。有研究者研究了糖精添加量、镀液温度及镀液pH 等工艺条件对镍钴合金结构和内应力的影响,发现糖精的加入抑制了合金在{110}晶面的生长,且呈现出明显的{100}晶面取向。明平美等[10]研究了可溶性单金属联合阳极面积比对镍-钴合金电铸的影响,发现合金电铸层各组分比例主要取决于联合阳极的面积比。

Ni-Co 合金是最常用的高性能、多功能合金电铸件材料。Ni-Co 合金铸层的性能随钴含量的变化而表现出不同的性能,进而能满足不同的应用需求。当钴含量低于40wt.%时,Ni-Co 合金铸层具有较高的硬度、良好的耐蚀性及耐磨性[3],外观呈白色或银白色,既可用作装饰性或功能性电铸层,也可作为金属制件,如模具、金属零件等;当钴含量高于70wt.%时,Ni-Co 合金铸层具有优良的高温热硬性及良好的电磁性能[11],可用于制作模具和连铸结晶器的内铸层;此外,高钴Ni-Co 合金铸层还具有较高的矫顽磁力,特别是当钴含量高达80wt.%时,电铸层具有良好的磁性能,被广泛应用于电子、计算机以及航天工业等领域[12]。

对于Ni-Co 合金而言,铸层内应力控制一直是制约其应用和发展的具有挑战性的难题,且钴含量越大,挑战难度越大。尤其是复杂精密薄壁Ni-Co 合金制件的制备过程常常是“荆棘丛生、麻烦不断”,如冷屏件的制备。冷屏件在设计上要求具有质轻、壁薄、强度大、硬度大(HV≥400)、刚性好、结构致密、外表面光洁度高等特点,而迄今为止,制备出的冷屏件硬度较低且内应力较大,其壁厚的均匀性也比较差。在不同的应用场合,往往对冷屏件的硬度、内应力和均匀性等性能有不同的要求。对于合金电铸而言,采用常规电铸工艺得到的电铸层(件)的硬度、内应力一般较低,在这种情况下,如何协调好硬度与内应力之间的关系,即在提高铸层硬度的同时降低其内应力,是研究者面临的一大难题。很多科学工作者对此进行了不懈的探索与努力。周向阳等[13]在硫酸盐体系中电沉积出了钴含量在40wt.%以下的光亮Ni-Co 合金镀层,并研究了工艺参数对铸层中钴含量的影响,得到钴含量40wt.%以下的光亮Ni-Co 合金镀层的最佳添加剂以及钴含量在25wt.%左右的光亮合金铸层的最佳工艺。李艳[14]研究了主盐浓度、电铸液pH、电铸液温度、阴极电流密度等工艺参数对Ni-Co 合金铸层性能的影响,并通过实验确定了最佳工艺条件。常立民等[15]基于硫酸盐体系系统研究了硫酸钴的浓度对低钴Ni-Co 合金结构和性能的影响,结果表明:镀液中钴含量对镀层的形貌、晶粒大小均有影响,且铸层内应力随铸层中钴含量的增加不断增大。还有研究者基于硫酸盐体系制备出Ni-Co 梯度合金铸层,并发现梯度化设计可有效降低合金铸层内应力[16]。

虽然Ni-Co 合金内应力的控制研究取得了一定的成果,但其效果仍不太理想,因此本文研制出一种高性能添加剂,采用可溶性单金属联合阳极进行了Ni-Co 合金电铸实验研究,其原理如图1 所示。通过实验研究了该添加剂以及阴极电流密度和电铸液pH 等工艺条件对低钴Ni-Co 合金铸层性能的影响,并确定了最佳工艺条件与参数,在该工艺条件与参数下制备出了高性能冷屏件。

图1 单电源+时间继电器模式的可溶性单金属联合阳极Ni-Co 合金电铸实验原理图

1 实验参数与条件

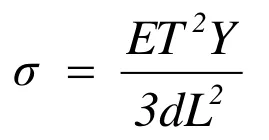

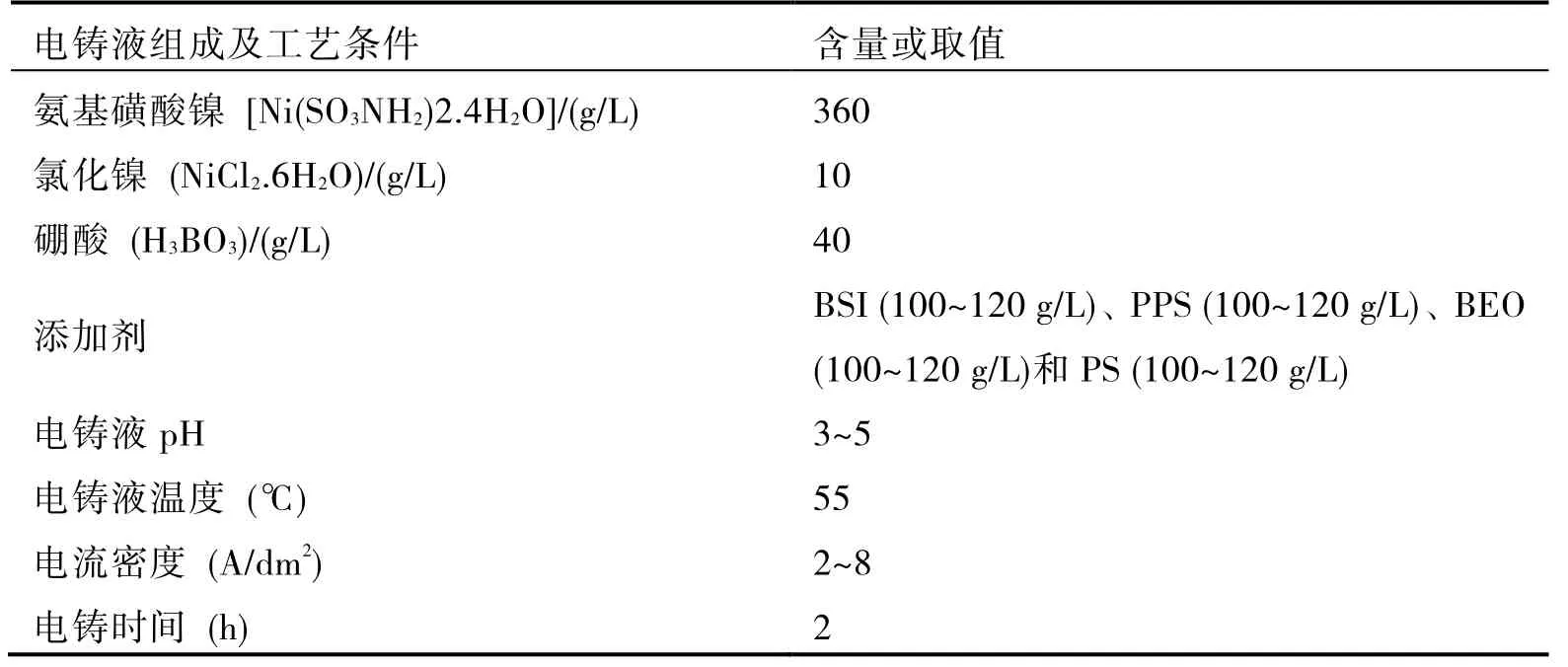

实验采用镍钴联合阳极,阴极材质为304 不锈钢,整个实验过程中所用电铸液成分、含量以及工艺条件如表1 所示。其中添加剂TA 由100~120 g/L 的糖精钠(BSI)、100~120 g/L 的吡啶嗡丙烷磺基甜菜碱(PPS)、100~120 g/L 的乙氧基化丁炔二醇(BEO)和100~120 g/L 的丙炔磺酸钠(PS)四种中间体组成。BSI 的主要作用是细化晶粒和提高电铸层硬度;PPS、BEO 的主要作用是光整铸层、细化晶粒和平衡BSI 产生的压应力;PS 作为走位剂和抗杂剂,其主要作用是提高低电流密度区的可铸性。使用HV-1000 型显微维氏硬度计(莱州市得川试验仪器有限公司生产)对样片进行显微硬度测量。装置加载载荷为100 g,加载时间12 s,并进行5 次测量,取其平均值作为铸层的平均显微硬度。采用薄片阴极弯曲法[17]测量铸层的内应力,阴极采用140 mm×30 mm×0.2 mm 的紫铜试片,其弹性模量E=128GPa。实验前紫铜片需要经过清洗、干燥、碾平等工序处理,在试片的一侧用绝缘胶带绝缘备用。电铸过程中,采用夹具固定紫铜片上端,下端呈自由状。内应力测试时,试验槽尺寸为120 mm×120 mm×150 mm,阴阳极平行放置,距离为10 cm,电铸时间为1 h,分别测出铸层厚度T、阴极长度L以及下端偏移量Y,然后按内应力公式计算铸层的内应力:

其中,σ为铸层的内应力(MPa),E为基体材料弹性模量(MPa),T为阴极厚度(mm),d为电铸层平均厚度(mm),L为阴极电铸面的长度(mm),Y为阴极下端偏转幅度(mm)。

表1 电铸液组成及工艺条件

2 实验结果与讨论

2.1 添加剂TA 对Ni-Co 合金电铸层的影响

图2 为当电铸液pH =4,阴极电流密度为2.0 A/dm2时不同浓度的添加剂TA 对Ni-Co 合金铸层中钴含量的影响。由图可知,铸层中钴含量随添加剂TA 的增加呈现先增大后减小的趋势。出现这种现象的原因可能有以下两种:一方面,添加剂的加入增大了阴极极化。由于Ni2+离子和Co2+离子的半径不同,导致它们在阴极的反应速度不同,这就是说,不同浓度添加剂下Co2+的沉积速度不同,铸层中钴的含量不同。另一方面,与添加剂在阴极附近形成的吸附层有关。当加入添加剂的量较少时,阴极附近形成的较薄吸附层有助于Ni-Co 合金的沉积,但当加入添加剂的量较多时,阴极附近形成的致密吸附层反而会阻碍合金的沉积。

图2 添加剂TA 对Ni-Co 合金铸层中钴含量的影响

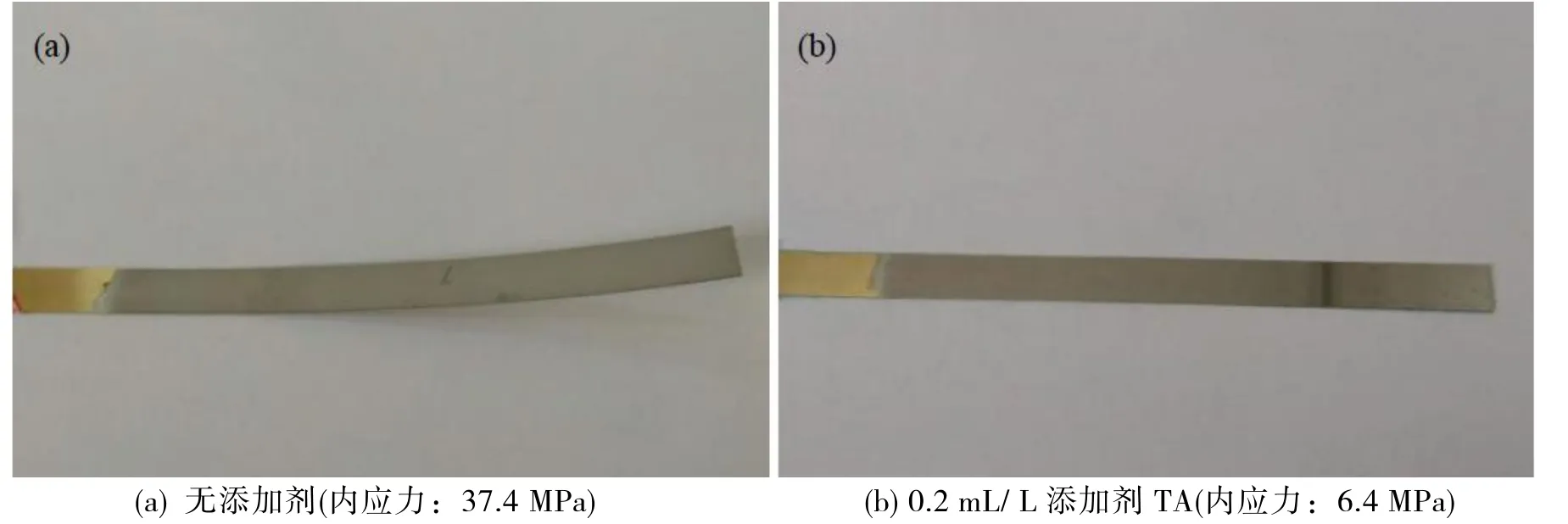

当电铸液pH =4,阴极电流密度为2.0 A/dm2时,添加剂TA 对Ni-Co 合金铸层内应力和显微硬度的影响如图3 所示。从图中可以看出:铸层内应力随添加剂浓度的增加而逐渐减少,这是因为添加剂TA 的加入可以产生抵消原铸层中张应力的压应力,而对内应力的影响基本认为是添加剂中的S,N 等元素夹杂于铸层中的结果[18-19],所以这可能与添加剂TA 中夹杂的S 元素有关。图4 为在无添加剂和添加量为0.2 mL/L添加剂TA 的条件下电铸层的内应力变化形貌图。由图可知,在加入添加剂后,Ni-Co 合金铸层接近平整,内应力较低且表面比较光滑。从图3 还可以发现,铸层的显微硬度随TA 添加量的增加而增大。这可能与添加剂的作用机理有关,添加剂可以细化晶粒[20],电铸层显微硬度与其晶粒尺寸之间满足Hall-Petch 关系,即电铸层晶粒越细小,显微硬度越高。

综上所述,在电铸液中加入添加剂TA 能制备出表面光亮、无缺陷、内应力低、硬度大的Ni-Co 合金铸层。但添加剂的积累会对铸层产生不利的影响且添加剂过多可能会造成溶液不稳定,进而影响电铸层的质量。当添加剂TA 的添加量为0.2 mL/L 时制备的电铸层内应力较低(6.4 MPa)且硬度(421.6 HV)已达到工程应用的需求,此时电铸层中钴的含量为16.2 wt.%。因此,添加剂TA 的最佳添加量为0.2 mL/L。

图4 添加剂TA 对Ni-Co 合金铸层内应力的影响

2.2 阴极电流密度对Ni-Co 合金电铸层的影响

图5 为添加剂TA 的添加量为0.2 mL/L,电铸液pH =4 时Ni-Co 合金铸层中钴含量随阴极电流密度的变化关系曲线。由图5 可以看出,随着阴极电流密度的增加,铸层中钴含量有所下降。这可能是由阴极电流密度增大使电铸液中Ni2+和Co2+离子在阴极表面产生浓差极化引起的。随着阴极电流密度的增大,电铸过程中Ni2+的相对沉积速度逐渐大于Co2+的沉积速度,因此,Ni-Co 合金铸层中钴的含量降低。

图5 阴极电流密度对Ni-Co 合金铸层钴含量的影响

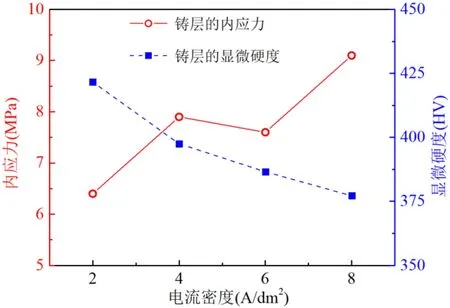

当添加剂TA 的添加量为0.2 mL/L,电铸液pH=4 时制备的Ni-Co 合金铸层显微硬度和内应力随阴极电流密度的变化曲线如图6 所示。由图可知,铸层硬度随阴极电流密度的增大而逐渐下降,产生这种现象的原因可能是:虽然随着阴极电流密度增大,晶粒细化可以提高其硬度,但是由于电铸层中钴含量的降低,钴的固溶强化作用在减弱。由于后者占主导作用,因此 Ni-Co 合金铸层硬度降低;当阴极电流密度等于2A/dm2时,电铸层内应力最小。综合考虑低钴Ni-Co 合金对电铸层硬度和内应力的要求,2A/dm2为本实验的最优阴极电流密度,此时,电铸层硬度和内应力分别为421.6 HV 和6.4 MPa。

图6 阴极电流密度对Ni-Co 合金铸层显微硬度和内应力的影响

2.3 电铸液pH 对Ni-Co 合金电铸层的影响

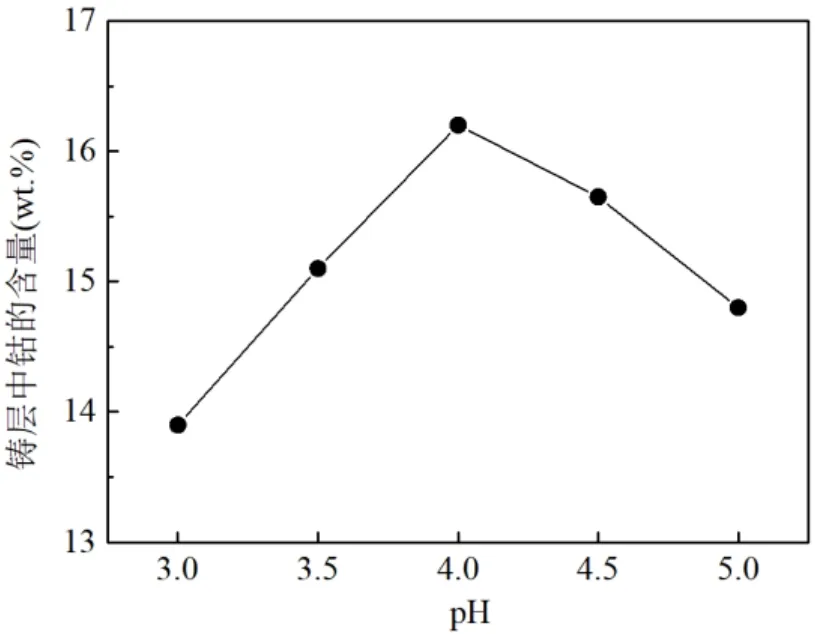

当添加剂TA 的添加量为0.2 mL/L,阴极电流密度为2 A/dm2时Ni-Co 合金铸层中钴含量随电铸液pH的变化如图7 所示。由图可知,当电铸液pH<4 时,铸层中钴含量随电铸液pH 的升高而增加,这是因为随着pH 升高,电铸液便有了较好的覆盖能力和较高的阴极电流效率,有利于合金的沉积;而当pH>4 时,铸层中钴含量有下降趋势,这可能是因为电铸过程中阴极表面析出的氢气阻碍了钴的析出。

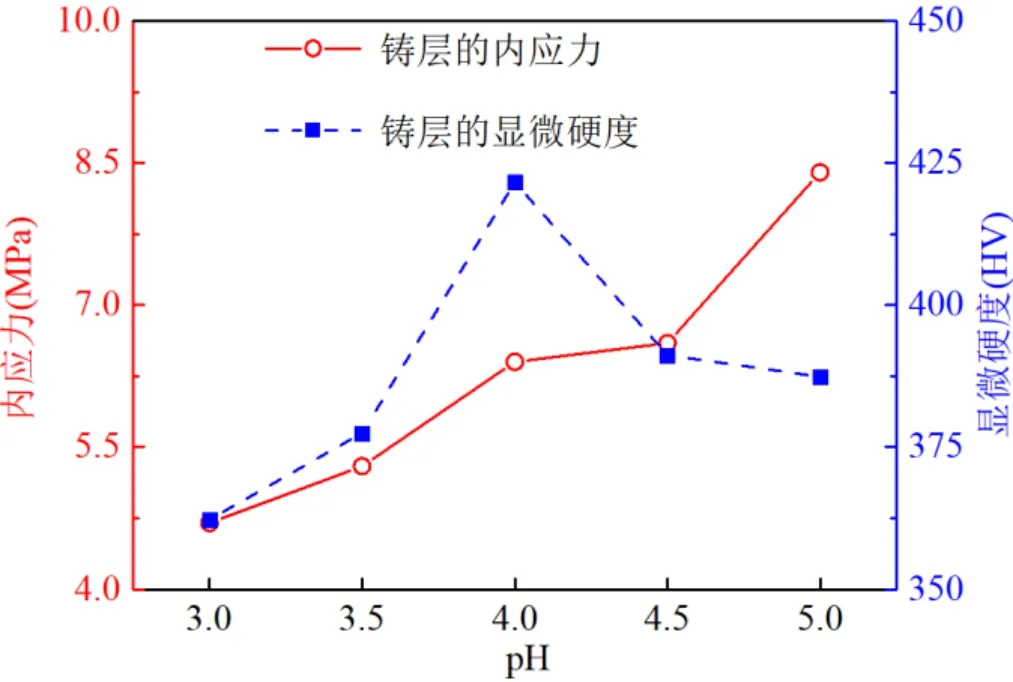

图8 为添加剂TA 的添加量为0.2 mL/L,阴极电流密度为2 A/dm2时Ni-Co 合金铸层显微硬度和内应力随电铸液pH 变化的曲线。由图可知,Ni-Co 合金铸层的硬度随电铸液pH 的增加呈现先增大后减小的趋势。当pH=4 时Ni-Co 合金铸层的硬度最高,其原因是:pH<4 时,铸层钴含量的增加引起固溶强化作用增大,Ni-Co 合金铸层硬度增加,而电铸液pH 过高时,铸层中夹杂大量氢氧化物,因此,Ni-Co 合金铸层硬度降低。电铸层内应力随电铸液pH 的增大呈现增加趋势,但当电铸液pH<4.5 时增加缓慢,且pH=4 时Ni-Co合金铸层的硬度最高。因此当电铸液pH=4 时,Ni-Co 合金铸层性能最佳。

图7 电铸液pH 对Ni-Co 合金铸层钴含量的影响

图8 电铸液pH 对Ni-Co 合金铸层显微硬度和内应力的影响

3 电铸制备高性能Ni-Co 合金冷屏件

冷屏件作为典型的形状复杂的Ni-Co 合金薄壁铸件,制备时电铸层的硬度、内应力以及厚度均匀性均难以控制。基于上述基础研究,本文采用象形阳极进行冷屏件的制备,图9 为采用象形阳极进行Ni-Co 合金电铸制备冷屏件实验装置的原理图。实验时将厚度为0.2 mm 的可溶性阳极镍 (S:0.05%) 片和钴片折弯成类似阴极芯模的形状,并交替放置在芯模四周进行电铸加工。

图10 为利用上述装置,在最优加工条件和工艺参数 (添加剂TA 添加量为0.2 mL/L,电铸液pH=4,电铸液温度为55 °C,阴极电流密度为2.0 A/dm2)下电铸制备的表面光亮、内应力较低、硬度较高、厚度分布均匀(介于62~70 μm)的高性能冷屏件,且其硬度分布均匀(介于420.5~451.7 HV)。

图10 冷屏件的表面形貌图

4 结论

本文主要研究了低钴Ni-Co 合金内应力控制问题,在研究分析Ni-Co 合金铸层钴含量稳定性与分布均匀性的调控机制基础上,研制出一种高性能添加剂TA,并评测了添加剂TA 的工艺效果以及加工参数(电流密度和铸液pH 等)对Ni-Co 合金铸层性能的影响,其结论如下:

(1)在电铸液中加入高性能添加剂TA 可以显著降低合金铸层的内应力,提高合金铸层的硬度,当添加剂TA 量为0.2 mL/L 时电铸制备出表面光亮、无缺陷、内应力低、硬度较大的Ni-Co 合金铸层;

(2)电流密度和电铸液pH 对低钴Ni-Co 合金铸层性能有很大的影响,当添加剂TA 添加量为0.2 mL/L,电铸液pH =4,电铸液温度为55 °C,阴极电流密度为2.0 A/dm2时能电铸出钴含量为16.2 wt.%的高硬度低内应力合金电铸层,其硬度与内应力分别为421.6 HV 和6.4 MPa;

(3)基于最优加工参数和工艺条件,成功制备出了表面光亮、内应力较低、硬度较高、厚度分布均匀(介于62~70 μm)的高性能冷屏件,且其硬度分布均匀(介于420.5~451.7 HV)。