双环戊二烯加氢NiMox/γ-Al2O3催化剂耐硫特性的研究

2020-09-29史大昕李爱如方祝青李继娟矫庆泽吴芹冯彩虹赵芸黎汉生

史大昕,李爱如,方祝青,李继娟,矫庆泽,3,吴芹,冯彩虹,赵芸,黎汉生

(1 北京理工大学化学与化工学院,北京102488; 2 北京理工大学材料学院,北京100081; 3 北京理工大学珠海学院,广东珠海519088)

引 言

挂式四氢双环戊二烯(exo−THDCPD,JP−10)是目前综合性能最好的喷气发动机燃料,具有能量高、密度大、冰点低等优点。广泛应用于巡航导弹、超音速飞机及火箭的推进,是最具潜力的高超音速航空器燃料之一[1]。目前,exo−THDCPD 的工业化生产通常以二聚环戊二烯(DCPD)为原料,经催化加氢得到桥式四氢双环戊二烯(endo−THDCPD),然后,再经酸性催化异构得到exo−THDCPD[2−4]。

DCPD 加 氢 过 程 是exo−THDCPD 合 成 的 第 一步。首先,DCPD 的8、9 位C C 双键加氢生成8,9−二氢双环戊二烯(8,9−DHDCPD),然后3、4 位的C C 双键加氢生成endo−THDCPD[5]。另外,DCPD 加氢过程为强放热反应,存在DCPD 热解及氢解等副反应,生成环戊烷等副产物(图1)[6]。该过程对整个exo−THDCPD 生产的成本、效率、产品质量影响至关重要。

双环戊二烯加氢过程常用的催化剂有钯催化剂与镍基催化剂。例如,Liu 等[7]发现Pd/Al2O3在90℃时目标产物收率就到达了90%以上。Hao 等[8]研究了Pd/C 催化DCPD 加氢的动力学特性,发现压力、搅拌速率、温度等因素对加氢速率影响显著。陈华祥等[9]采用Pd/C 催化剂用于连续循环鼓泡反应器中DCPD 连续加氢过程,发现停留时间2.5 h,70℃下可获得100%的转化率和99%的目标产物选择性。尽管Pd 催化剂在DCPD 加氢过程中呈现出优异的催化特性,但Pd催化剂在使用过程中存在一些难以克服的问题,如成本高、抗毒性差、易磨损和流失等,限制了其规模化应用。

Ni催化剂是DCPD 加氢的主要工业催化剂。研究发现,Raney Nickel 具有一定的DCPD 加氢活性,但其存在加氢活性低、反应温度高、副产物多、受热易团聚,且易磨损、难再生等实际问题,限制了其大规模利用[10]。张香文等[11]研究了非晶态合金镍SRNA−4 催化DCPD 的加氢反应,发现SRNA−4 活性显著高于Raney Nickel,采用相对温和的条件和两段加热操作可避免DCPD分解。Wang等[12]制备了负载型骨架镍催化剂,其机械强度比Raney Nickel 高,在固定床反应器中具有更好的稳定性。但上述两种催化剂均为体相镍基催化剂,都存在活性和选择性偏低的问题。杜永梅等[13]制备了镍含量分别为15%和30%的Ni/γ−Al2O3催化剂,催化DCPD加氢时目标产物收率分别达95%和93%。孙聪明等[14]采用HY型分子筛和α−Al2O3为载体负载镍,发现α−Al2O3结构可以促进镍的分散,改善加氢反应。Fang 等[15]将Mo 引入Ni/γ−Al2O3催化剂中,不仅能够有效促进Ni 在γ−Al2O3表面的分散,削弱Ni 与载体γ−Al2O3的相互作用,而且还与Ni 金属产生协同效应,从而提高DCPD 加氢过程的速率与目标产物选择性。当Mo/Ni 为0.2 时,DCPD 转化率达到100%,目标产物选择性达到99.7%(反应时间3 h),与Ni/γ−Al2O3相比反应速率、选择性均显著提高。

含硫化合物会显著影响镍基催化剂的催化活性。工业上采用多种方法提高镍基催化剂的耐硫特性[16−19]。含Mo 催化剂对含硫化合物不敏感,添加助剂Mo 能有效提高催化剂的耐硫性能,被广泛用于重油、煤气等含硫量较高的生产工艺[20−21]。大量报道表明向镍基负载型催化剂中添加钼改性能显著改善加氢耐硫效果。王昱涵等[22]研究了Ni−Mo 双金属催化剂的甲烷化性能与耐硫稳定性,结果表明Ni−Mo/MCM−41 催化剂中Ni−Mo 间相互作用使得Ni−Mo/MCM−41催化剂中活性组分与载体间的相互作用适中,活性金属Ni 能均匀分散在载体表面,因此提高了催化剂的耐硫稳定性和抗积炭能力。钟小文[23]研究表明适当地调整钼摩尔比有利于制备晶粒尺寸较小的Ni2Mo3N,增强Ni2Mo3N 与金属Mo 间的相互作用,有利于氢气的吸脱附,减弱了金属氮化物表面对硫的吸附,增强了催化剂的耐硫性能,延长了催化剂的使用寿命。

双环戊二烯是石油裂解制备乙烯的副产物C5馏分经过分离、精制所得[24]。理论上,C5 组分中所含的硫化合物对双环戊二烯的加氢过程的镍基催化剂产生不利影响。但目前尚未有文献报道含硫化合物对镍基催化剂催化双环戊二烯加氢性能的影响规律及其改进方法。

因此,本文研究了噻吩对Ni/γ−Al2O3催化环戊二烯加氢过程的影响;采用等体积浸渍法制备系列NiMox/γ−Al2O3催化剂,研究钼元素及其添加量对镍基催化剂在双环戊二烯加氢反应中抗硫特性的影响规律。

1 实验材料和方法

1.1 材料

γ−Al2O3(187.5~250 μm,山东瑞鼎科技有限公司),双环戊二烯[AR,萨恩化学技术(上海)有限公司],环己烷[AR,阿拉丁试剂(上海)有限公司],六水合硝酸镍[AR,国药集团化学试剂有限公司],噻吩(AR,国药集团化学试剂有限公司),四水合钼酸铵(AR,Alfa Aesar 公司),无水乙醇(AR,北京市通广精细化工公司),氢气(高纯,北京永圣气体科技有限公司),氮气(高纯,北京永圣气体科技有限公司),氩气(高纯,北京永圣气体科技有限公司),实验用水均为纯水机产出的超纯水。

1.2 仪器与装置

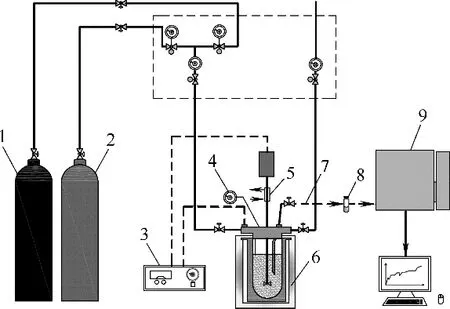

双环戊二烯加氢装置如图2 所示,它由控制系统、供气系统、高压反应釜等部分组成。其中高压反应釜,型号FK,由大连三灵电力设备厂提供。

图2 双环戊二烯加氢反应装置Fig.2 Dicyclopentadiene hydrogenation reaction device

1.3 催化剂制备

首先用硝酸镍溶液等体积浸渍γ−Al2O3载体12 h,控制催化剂镍含量10%,120℃鼓风干燥12 h,350℃煅烧3 h,制备催化剂前体NiO/γ−Al2O3;相同操作条件,采用不同浓度四水合钼酸铵水溶液等体积浸渍NiO/γ−Al2O3,控制镍、钼元素摩尔比,干燥,煅烧得到前体NiMoxO/γ−Al2O3(x=0.1,0.2,0.5)。催化剂前体在500℃下采用5%H2−Ar 混合气体还原得到催化剂Ni/γ−Al2O3和NiMox/γ−Al2O3(x=0.1,0.2,0.5)。

1.4 催化剂表征

采用高角环形暗场扫描透射电子显微镜(HAADF−STEM)和EDS 元素面分布扫描对元素分布进行测试;催化剂的还原能力在天津先权工贸发展有限公司生产的多功能化学吸附仪TP−5080 上进行测试。首先进行催化剂预处理过程,在N2惰性气氛下(60 ml/min)300℃保温1 h(升温速率10℃/min),降至室温后将气路切换至还原性气体(H25%/Ar 95%),程序升温(25℃保温30 min,10℃/min 升至500℃,降温);催化剂表面的组成成分和晶体结构采用Rigaku 公司(日本)生产的Ultima IV X−射线衍射仪表征,仪器参数:Kα射线、40 kV、40 mA、Cu 靶;催化剂及载体的氮气物理吸附−脱附测试是在ANKERSMID B.V./荷兰公司生产的BELSORP−MAX比表面积和孔结构分析仪上进行。测试前需要对样品进行预处理,预处理的条件是:N2气氛,300℃保温3 h。样品的总比表面积可以通过Brunauer−Emmett−Teller(BET)方程在p/p0为0.05~0.35 的范围下计算得到,而样品的孔径分布和总孔体积可以通过非定域函数理论(NLDFT)模型计算得到。

1.5 催化性能测试

1.5.1 催化剂加氢性能测试 称取5 g双环戊二烯、50 g 环己烷和适量催化剂(保证Ni∶DCPD = 1∶100(质量比))加入高压反应釜内,通入H2使压力达到3.5 MPa,在温度150℃、搅拌速率600 r/min 下反应,通过备压阀维持高压釜内压力恒定于3.5 MPa。在1、2、3、4、5、6 h 分别采液相样品,用气相色谱定量分析。

分析条件:用气相色谱仪(GC−2014,日本岛津)进行分析,采用HP−5ms 柱(30 m×0.25 mm×0.25 μm)和火焰离子化检测器(FID),进样量1 μl,进样口温度200℃,柱箱温度105℃,DFID1 检测器温度250℃,采集时间7.5 min,载气为氮气;压力127.3 kPa;总流量127.3 kPa,柱流量1.47 kPa,分流比50。定量分析法为面积归一化方法。

1.5.2 催化剂耐硫性能测试 同加氢测试,在原料中添一定浓度噻吩(500、1000、2000 mg/L)。

2 实验结果与讨论

2.1 催化剂结构表征结果

2.1.1 催化剂还原能力测试(H2−TPR) 图3 所示为前体NiO/γ−Al2O3、NiMo0.1O/γ−Al2O3、NiMo0.2O/γ−Al2O3和NiMo0.5O/γ−Al2O3的H2−TPR 结果。NiO/γ−Al2O3还原图中有两个显著的耗氢峰,第一个峰在530℃左右,对应于NiO 粒子的还原,第二个峰在780℃左右,对应于NiAl2O4尖晶石的还原。

NiMoxO/γ−Al2O(3x=0.1,0.2,0.5)催化剂中第一个耗氢峰是积聚在载体表面的NiO 和高价钼氧化物(Mo6+Mo4+的还原)还原而形成的[25],第二个耗氢峰是NiAl2O4、Mo4+Mo0等还原而形成的[26]。从图3 发现,随着Mo 添加量的增加,第一个耗氢峰的峰顶温度逐渐减低(从531℃降为481℃),耗氢峰向低温方向移动,表明NiO 颗粒尺寸降低,积聚越少,更易于还原,意味着Mo 的添加能够有效降低Ni 和γ−Al2O3之间的相互作用,促进NiO 在载体表面的分散[27−29]。这有利于抑制毒物的吸附,增加耐硫性能。随着Mo 添加量的增加,第二个耗氢峰峰顶温度变化不大,而峰面积不断增大,表明前体中Mo 氧化物的增长。钼氧化物可以吸附部分硫化物,形成某种抗硫机制[30−31]。同时,钼的加入在一定程度上抑制了Ni−Al 尖晶石的形成,使催化剂中活性组分镍含量增加,提高加氢耐硫活性[32]。

图3 前体NiO/γ−Al2O3和NiMoxO/γ−Al2O3(x=0.1,0.2,0.5)H2−TPR表征结果Fig.3 H2−TPR characterization of NiO/γ−Al2O3和NiMoxO/γ−Al2O3(x=0.1,0.2,0.5)

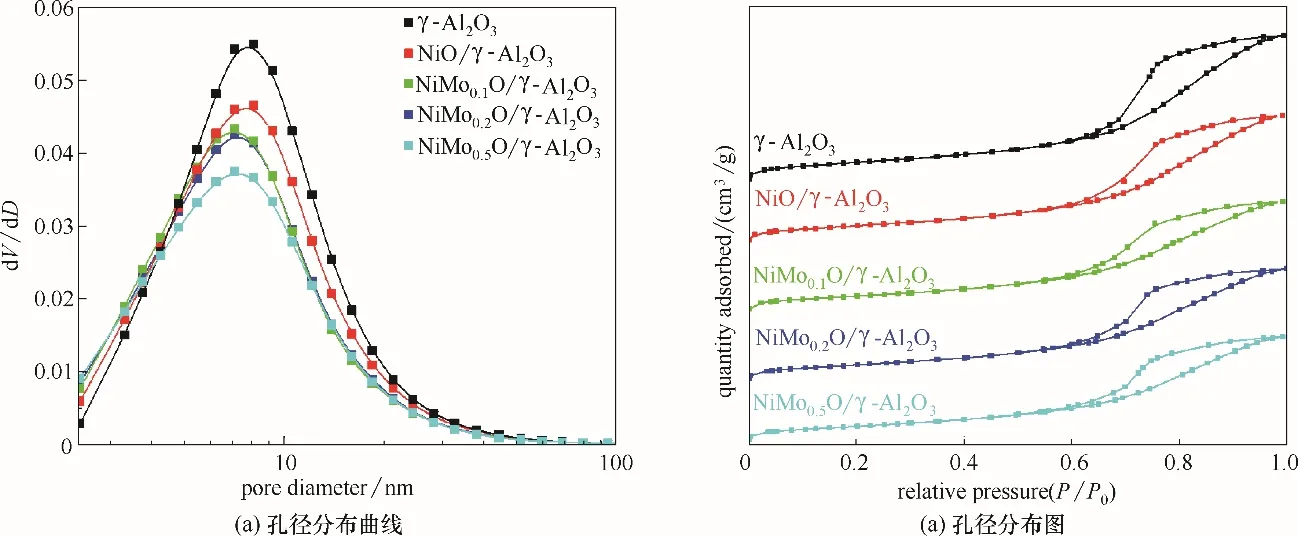

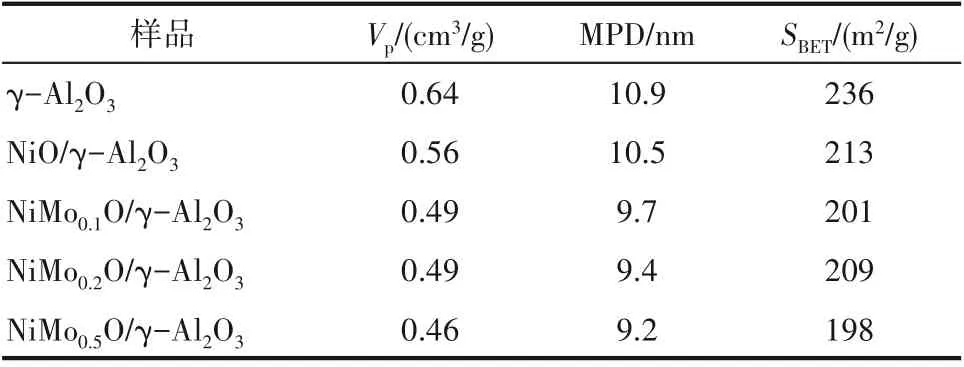

2.1.2 催化剂前体孔结构 图4为氧化物前体的孔径分布及N2吸附−解吸等温线图。图4(a)显示载体和所有前体的孔结构均为单分散的介孔结构,随负载量增加,孔径有所减小,但幅度不大,此范围内的孔体积和孔径分布适合DCPD 分子进入催化剂内部与活性组分Ni 反应。从图4(b)可看出,γ−Al2O3载体和氧化物前体在横坐标P/P0为0.6~1 处都有明显的H2型滞后环,符合Ⅳ型N2吸附−解吸等温线特征[33−34]。这说明MoO3和NiO 等氧化物没有改变γ−Al2O3载体的介孔结构,同时介孔结构形状较相似、大小较均一,催化剂前体保持了γ−Al2O3载体的孔结构特点。

如表1 所示,相对于γ−Al2O3载体,随负载量增大,催化剂前体的孔体积、比表面积和平均孔径分布都有所减小,但减少幅度很低,减小原因可能与金属氧化物占据孔道有关。所有的前体都保持了γ−Al2O3载体的高比表面(198~236 m2/g)、大孔体积(0.46~0.64 cm3/g)和较均一孔径分布(9.2~10.9 nm)的结构特性。

图4 前体NiO/γ−Al2O3、NiMoxO/γ−Al2O3(x=0.1,0.2和0.5)以及载体γ−Al2O3的N2吸附−脱附实验结果Fig.4 N2 adsorption−desorption isotherms(a)and pore size distributions(b)of the precursors NiMoxO/γ−Al2O3(x=0.1,0.2 and 0.5),NiO/γ−Al2O3 and γ−Al2O3

表1 前体和载体的孔体积(Vp)、比表面积(SBET)和平均孔径(MPD)Table 1 Symbols and several characteristics of the precursors[specific pore volume(Vp),specific surface area(SBET)and mean pore diameter(MPD)]

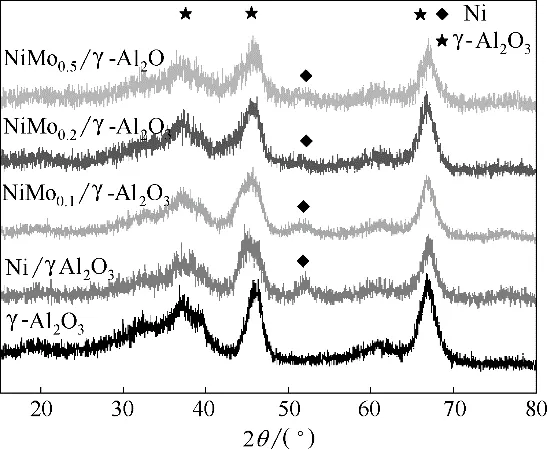

图5 NiMox/γ−Al2O3(x=0.1,0.2,0.5),Ni/γ−Al2O3及载体γ−Al2O3的XRD谱图Fig.5 XRD patterns of fresh catalysts NiMox/γ−Al2O3(x=0.1,0.2,0.5),Ni/γ−Al2O3 and γ−Al2O3

2.1.3 催化剂的XRD表征 图5为催化剂NiMox/γ−Al2O3(x=0.1,0.2 和0.5)、Ni/γ−Al2O3及载体γ−Al2O3的XRD 表征结果。可以看到每条曲线都有三个衍射峰角度,2θ 为37.60°、45.79°和66.76°,这是γ−Al2O3晶体的特征衍射峰。在2θ 为51.85°处的峰为金属Ni衍射峰。在Ni/γ−Al2O3中该峰形尖锐、明显,表明镍金属结晶完整,颗粒较大。随着Mo 组分添加量的增加,该衍射峰的强度而有所降低,半峰宽明显增大,表明镍颗粒尺寸降低或结构破坏(与钼形成合金)。有报道表明,镍钼合金不易被硫化,这对于提高催化剂的耐硫性非常有利[32]。添加Mo 元素有助于镍金属在载体γ−Al2O3上的分散,能有效抑制Ni在载体表面的积聚,提高镍的活性表面。

NiO 在载体表面的分散度提高,镍粒子尺寸减小,不但有利于后续的还原过程,而且提高了Ni 的活性表面积,有利于加氢活性的提高。活性组分镍分散度的提高,也有利于抑制毒物在催化剂表面的强吸附,有利于提高催化剂的抗硫性[18]。

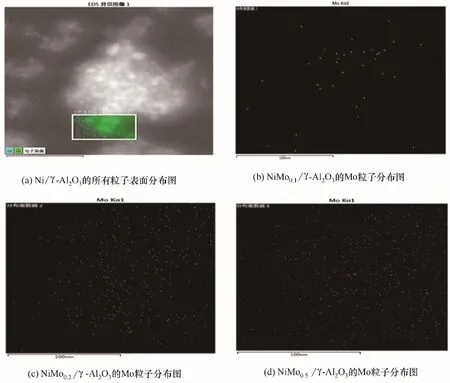

2.1.4 EDS 表征 图6 为Ni/γ−Al2O3、NiMox/γ−Al2O3(x=0.1,0.2,0.5)催化剂的EDS 扫描结果。Ni/γ−Al2O3中镍、铝元素在扫描表面均匀分布;对于催化剂NiMox/γ−Al2O3(x=0.1,0.2,0.5),随着钼加入量增加,可以看到对应的Mo 负载量也逐渐增加,且分布均匀。

2.2 Mo对镍基催化剂催化DCPD加氢特性的影响

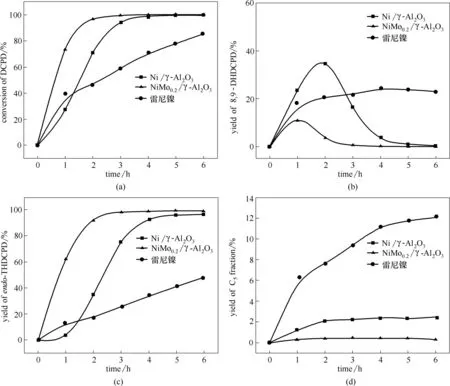

图7 是双环戊二烯DCPD 原料在催化剂Ni/γ−Al2O3、NiMo0.2/γ−Al2O3和雷尼镍催化下加氢反应的结果。其中Ni/γ−Al2O3、NiMo0.2/γ−Al2O3催化曲线来自前期工作[15],从DCPD 的转化率随时间的变化曲线图7(a)看,催化剂Ni/γ−Al2O3、NiMo0.2/γ−Al2O3催化加氢时均能使原料转化率达到99.8%以上,远远高于传统加氢催化剂雷尼镍催化效果,但Ni/γ−Al2O3需耗时6 h,而NiMo0.2/γ−Al2O3仅需4 h。钼的引入显著提高了镍基催化剂催化时双环戊二烯的转化速率。

图6 催化剂Ni/γ−Al2O3和NiMox/γ−Al2O3(x=0.1,0.2,0.5)EDS表征结果Fig.6 EDS characterization of catalysts Ni/γ−Al2O3 and NiMox/γ−Al2O3(x=0.1,0.2,0.5)

图7(c)为目标产物endo−THDCPD 收率随时间的变化曲线,从图中可以看出,Ni/γ−Al2O3在5 h 时endo−THDCPD 收率达到97%;NiMo0.2/γ−Al2O3在3 h时endo−THDCPD 收率就达到了99.7%。可见,添加钼显著提高了镍基催化剂上目标产物endo−THDCPD 的生成速率和选择性。相比之下,雷尼镍在6 h 催化作用后,目标产物收率仅有48%,催化效果远低于镍基负载催化剂。

图7(b)显示了中间产物8,9−DHDCPD 含量随时间变化呈先增高后降低的趋势。其中,Ni/γ−Al2O3在2 h达极值含量35%,NiMo0.2/γ−Al2O3在1 h达到最高含量11%,雷尼镍中间产物含量一直呈上升趋势。由于原料DCPD、中间体8,9−DHDCPD、产物endo−THDCPD 三者间通过串联反应:DCPD→8,9−DHDCPD→endo−THDCPD 转 化,中 间 体8, 9−DHDCPD 的累积最大含量、最大含量出现时间与第一步(8,9 位C C 双键加氢)、第二步(3,4 位C C 双键加氢)反应的相对速度相关。镍基负载催化剂明显提高了第二步加氢速率和第一步加氢速率,使得中间产物更快达到极值。Mo 的添加使得中间产物最大含量到达时间提前、数值降低,说明第二步加氢反应速率相对于第一步反应提高幅度更大。

从图7(d)可以看出,采用NiMo0.2/γ−Al2O3催化剂,C5 副产物的含量为0.3%,而Ni/γ−Al2O3催化剂的C5 副产物含量2.4%。添加助剂钼,大大降低了副产物C5的生成。原因为:C5生成反应与DCPD 加氢反应为平行竞争反应(图1),镍钼催化剂加快了双环戊二烯加氢速率,从而相对抑制了副产物C5的生成。雷尼镍催化剂催化下,副产物产率高达12%,催化剂选择性远低于镍基负载催化剂。

综上所述,制备的镍基负载催化剂的催化效果相比于雷尼镍有了很大的提升。在镍基负载催化剂中添加钼助剂,能够加快DCPD 加氢过程第一、第二步加氢速率,其中对第二步加氢速率的提高更明显。加氢速率的提高,相对抑制了原料的分解,降低了副产物C5 生成,从而提高了目标产物endo−THDCPD的选择性。

2.3 Mo 对Ni 基催化剂催化DCPD 加氢过程抗硫特性的影响

图7 Ni/γ−Al2O3和NiMo0.2/γ−Al2O3催化DCPD加氢性能图(催化剂∶DCPD∶环己烷=1∶10∶100;150℃,3.5 MPa,600 r/min)Fig.7 Results of DCPD hydrogenation reaction(Cata∶DCPD∶cyclohexane=1∶10∶100;150℃,3.5 MPa,600 r/min)

图8显示了500 mg/L噻吩对Ni/γ−Al2O3、NiMo0.2/γ−Al2O3催化DCPD 加氢过程的影响。从图8(a)可看出,500 mg/L 噻吩条件下,Ni/γ−Al2O3催化反应6 h,DCPD 转换率仅为81%。NiMo0.2/γ−Al2O3催化反应3 h,DCPD 转化率达到99%。表明噻吩显著降低Ni/γ−Al2O3催化DCPD 加氢的速率,NiMo0.2/γ−Al2O3的具有较好的耐硫特性,保持了较高的催化DCPD 加氢活性。

图8(b)说明,500 mg/L 噻吩完全抑制了Ni/γ−Al2O3催化8,9−DHDCPD 加氢活性。而相同条件下,催 化 剂NiMo0.2/γ −Al2O3催 化 反 应4 h 时endo−THDCPD 产 率 达 到98%。表 明 催 化 剂NiMo0.2/γ −Al2O3具有较好的耐硫特性,使得8,9−DHDCPD 加氢具有较高速率。

从图8(c)可以看到,加入500 mg/L 噻吩后,Ni/γ−Al2O3为催化剂催化下,8,9−DHDCPD 含量在实验时间内随着反应时间的延长不断增加,最终积累到62%。表明Ni/γ −Al2O3耐硫性不佳,其催化8,9−DHDCPD 加氢活性受到抑制。NiMo0.2/γ−Al2O3催化剂在1 h时中间体8,9−DHDCPD 含量达到极值32%,随后含量逐渐下降,这表明NiMo0.2/γ−Al2O3具有较好的耐硫特性,保持了催化8,9−DHDCPD 加氢的活性。

图8(d)为加入500 mg/L 噻吩后,副产物C5 的浓度变化曲线。Ni/γ−Al2O3催化下,C5 的含量不断增加,最终积累到16%。而在NiMo0.2/γ−Al2O3催化剂的催化作用下,C5 副产物含量保持在1.44%的低水平。这是由于噻吩降低了Ni/γ−Al2O3催化DCPD 加氢的速率,抑制了其催化8,9−DHDCPD加氢的活性,导致C5副产持续产生,目标产物选择性大幅降低。

噻吩的存在,降低了Ni/γ−Al2O3催化DCPD加氢过程第一步的反应速率,并使其催化第二步加氢的活性受到完全抑制。NiMo0.2/γ−Al2O3催化剂具有良好的抗噻吩特性,保持了优异的DCPD加氢性能。

2.4 Mo 含量对NiMo 双金属催化剂耐硫性能的影响

图9 为Mo 含量对NiMox/γ−Al2O3(x=0.1,0.2,0.5)催化剂的抗硫性能的影响。图9(a)显示,在500 mg/L 噻吩条件下,NiMox/γ−Al2O3(x=0.1,0.2,0.5)三个催化剂的DCPD 加氢速率、转化率大致相同,均能在3 h内达到99%以上的转化率。

图8 噻吩对催化剂Ni/γ−Al2O3和NiMo0.2/γ−Al2O3催化DCPD加氢的影响(催化剂∶DCPD∶环己烷=1∶10∶100,噻吩浓度500 mg/L,150℃,3.5 MPa,600 r/min)Fig.8 The effect of thiophene on DCPD hydrogenation(Cata∶DCPD∶cyclohexane=1∶10∶100,thiophene 500 mg/L,150℃,3.5 MPa,600 r/min)

图9(b)为500 mg/L 噻吩条件下,NiMox/γ−Al2O3(x=0.1,0.2,0.5)三种催化剂催化下endo−THDCPD 产物随时间的变化曲线。从图中可看出,无论是endo−THDCPD 的生成速率、还是其最终产率,NiMo0.2/γ−Al2O3催化剂都优于其他两个催化剂。

图9(c)为500 mg/L 噻吩,NiMox/γ−Al2O3(x=0.1,0.2,0.5) 三种催化剂催化条件下,中间体8,9−DHDCPD 含量变化曲线。从图中可看出,相对于其他 两 个 催 化 剂,NiMo0.2/γ −Al2O3催 化 时,8,9−DHDCPD 在最短反应时间到达含量极值,且该值为最小。表明NiMo0.2/γ−Al2O3具有最快的催化8,9−DHDCPD加氢速率。

图9(d)为加入500 mg/L 噻吩后,NiMox/γ−Al2O3(x=0.1,0.2,0.5)三种催化剂催化作用下副产C5 组分含量变化曲线。从图中可看出,在NiMo0.2/γ−Al2O3催化作用下,副产物C5 的含量为1.4%左右,而NiMo0.1/γ−Al2O3、NiMo0.5/γ−Al2O3的C5 含量为3%左右。结果说明,在噻吩含量为500 mg/L 时,NiMo0.2/γ−Al2O3具有最好的抑制生成C5副产的作用。

在噻吩含量为500 mg/L 条件下,NiMo0.2/γ−Al2O3具有最快的DCPD 加氢速率,且目的产物endo−THDCPD 收率最高,副产物C5 含量最低,综合性能最优。

2.5 噻吩浓度对NiMo0.2/γ-Al2O3催化DCPD 加氢过程的影响

图10 为不同噻吩浓度对NiMo0.2/γ−Al2O3催化DCPD 加氢性能的影响。图10(a)为在噻吩浓度为0、500、1000、2000 mg/L 条件下,NiMo0.2/γ−Al2O3催化原料DCPD 转化的曲线。从图中可看出,噻吩浓度的变化,对DCPD加氢反应影响不大。在500、1000、2000 mg/L 三个噻吩浓度条件下,在3 h 内,DCPD 转化率达到98%。结果表明,在高、低噻吩浓度条件下,NiMo0.2/γ−Al2O3均具有较好的DCPD 加氢催化活性。

图10(b) 为不同噻吩浓度下,产物endo−THDCPD 的产率变化曲线。从图中可看出,噻吩的存在会降低endo−THDCPD 的收率,减慢其生成速率。而且,随着硫含量的增加,endo−THDCPD 生成速率、产率下降更明显。可见,噻吩浓度变化对NiMo0.2/γ−Al2O3催化DCPD 加氢过程中的第二步加氢影响显著。

图10(c)为不同噻吩浓度下NiMo0.2/γ−Al2O3催化过程中,中间产物8,9−DHDCPD 的含量变化。相比于未添加噻吩的情况,加入500、1000、2000 mg/L噻吩后,中间产物8,9−DHDCPD 的极值含量显著提高。这表明噻吩加入使DCPD 第二步加氢速率降低明显。

图10(d)显示随着含硫量的增加,副产物C5 含量大大增加。在噻吩浓度为500 mg/L 条件下,C5含量为1.4%,噻吩浓度为1000 和2000 mg/L 时,C5 含量为4%左右。

随噻吩浓度增加,NiMo0.2/γ−Al2O3催化DCPD 加氢第一步未受到明显影响,第二步加氢受到明显影响。噻吩浓度越大,第二步加氢速率越低,目的产物endo−THDCPD收率越低,副产C5含量越高。

3 结 论

本文通过等体积浸渍法制备了一系列NiMox/γ−Al2O3催化剂,研究噻吩对镍基催化剂催化DCPD 加氢过程的影响规律。对探索提高镍基催化剂催化活性、耐硫特性的方法具有较高的理论价值和实际应用前景。

催化剂表征结果表明,钼的引入使Ni的晶粒明显变小。Ni−Mo 间适当的相互作用使得NiMox/γ−Al2O3催化剂中活性组分与载体间的相互作用适中,还原后的活性金属Ni 能均匀分散在载体表面,有利于提高催化剂的耐硫稳定性。镍钼形成的合金可能是抗硫相。金属助剂钼对硫化氢的吸附能力提高了催化剂耐硫活性。

原料中含500 mg/L 的噻吩就能够使Ni/γ−Al2O3催化剂对DCPD 的8,9 位双键的加氢速率显著降低,对3、4位双键的加氢活性完全抑制,完全丧失对DCPD 加氢的催化活性。而Mo 元素的添加,不但使NiMox/γ−Al2O3双金属催化剂具有较Ni/γ−Al2O3催化剂,更快的DCPD 加氢速率,更高的endo−THDCPD选择性,而且显著提高了耐硫性能,反应4 h,endo−THDCPD 产率达到98%。镍钼比例,对NiMox/γ−Al2O3催化剂的耐硫特性影响显著,其中NiMo0.2/γ−Al2O3具有最好的耐硫特性。0~2000 mg/L 噻吩浓度内,低浓度条件下,NiMo0.2/γ−Al2O3催化剂对双环戊二烯加氢反应的加氢活性高,选择性好;随着噻吩浓度增加,催化剂NiMo0.2/γ−Al2O3催化性能呈下降趋势。噻吩浓度为2000 mg/L 时,收率下降至95%,加氢反应延长至6 h。

总之,通过向镍基催化剂中添加钼金属,构建Ni−Mo 双金属催化剂,不但能够提高其催化DCPD加氢的活性,还能显著提高其抗硫性能。