重整催化剂的抗硫性能研究进展

2020-09-29孙克宁陈谦聂明明侯瑞君

孙克宁,陈谦,聂明明,侯瑞君

(北京理工大学化学与化工学院,化学电源与绿色催化北京市重点实验室,北京100081)

引 言

随着世界工业发展,环境污染和能源短缺成为当今世界面临的最重大挑战。氢气作为一种理想清洁的可再生能源,单位热值高,燃烧无污染。氢燃料电池,特别是固体氧化物燃料电池(SOFC),是实现氢能高效利用的重要方法,是未来应用于车载和分布式发电的潜在的供能装置。在众多制氢方式中,烃类催化重整是最简单、最经济的原位制氢方法,基于含氢的烃类燃料的原位重整工艺是目前研究的重点[1−2]。目前主要的烃类重整技术有蒸汽重整(SR)、部分氧化重整(POM) 和自热重整(ATR),不同的重整技术在产氢效率、产品特点、燃料适应性等方面有各自的优劣[3−6]。其中,SR 应用在燃料电池系统中,其燃料适应性广泛,产氢率更高,具有更安全、稳定的优势,因此,蒸汽重整供氢方法得到了研究者的广泛关注。SR 是将烃类原料与水蒸气混合,在高温和催化作用下转化为富氢合成气的方法,其反应方程式为:

可用于重整的烃类原料多种多样,包括天然气、石油气等气态烃,也包括汽油、柴油等液态烃[7]。这些原料组成成分复杂,主要为烷烃,同时也含有部分硫化物。硫化物是催化剂硫中毒的罪魁祸首,在烃类重整过程中硫化物的存在可导致催化剂失活、副反应增多、反应不稳定;在燃料电池系统中硫化合物会严重污染燃料电池中的电极,带来了额外的设备成本和催化剂更换成本;此外,硫化物的存在也会引起设备的温度和压力失控,导致严重的化工事故[8−9]。因此,深入研究有效的抗硫催化剂具有重要的经济意义和安全意义。

传统镍基催化剂在烃类重整中具有较好的活性,但是在含硫条件下易中毒失活,导致积碳,这些问题引起了许多学者的研究和关注。本文围绕烃类重整催化剂,梳理总结了催化剂硫中毒的机理,回顾了具有抗硫性能的重整催化剂,归纳了不同原料重整催化剂的有效可行的抗硫方案。本文将从重整制氢催化剂的硫中毒机理指导高效抗硫催化剂的开发。

1 重整催化剂的硫中毒机理

天然气、石油气等气态烷烃和汽油、煤油等液态烃是催化重整制氢的常见原料,未经深度脱硫处理的原料中均含有部分硫化物,这些硫化物的存在形式主要为硫化氢、二氧化硫、氧硫化碳、硫醇、噻吩等。气态烃主要硫化物是H2S,液态烃主要硫化物是噻吩类、硫醇类等有机硫,不同硫化物通过不同的途径导致重整催化剂中毒,但是在重整过程中,反应往往伴随着高温水蒸气或者氢气产生,在此条件下,大部分硫化物会在反应过程中转化为H2S,H2S 进一步吸附在活性位点引起催化剂中毒。因此,在烃类重整过程中造成催化剂失活的最重要的硫化物是H2S。根据文献[10−16]报道,重整催化剂硫中毒的主要机理有活性组分硫化失活和加速积炭失活两种(图1)。

图1 Ni基重整催化剂主要的硫中毒机理Fig.1 Sulfur poisoning mechanism over the Ni−based catalyst

第一种机理是活性组分硫化失活,其原理是H2S 与Ni 活性组分发生相互作用,使活性组分Ni 转化为非活性的金属硫化物Ni2S3[10],过程为:H2S 会首先吸附在金属表面活性位点发生解离反应产生S,随后S 与Ni 金属生成稳定的金属硫化物。H2S 的吸附能力较强,且在高温下易解离,容易与Ni形成Ni−S 键并吸附聚集在Ni 表面形成金属硫化物,而金属硫化物对重整反应几乎没有催化能力,反而会作为毒化的位点阻止烃类分子在催化活性位点上吸附,从而导致催化剂中毒失活[11]。无论是有机硫还是无机硫,都易与Ni 基催化剂发生硫化反应,即使是极微量的硫(1 μg/g)也会显著影响催化剂活性。式(3)、式(4)展示了部分其他硫化物毒害Ni 基催化剂的硫化反应原理[12−14]。

第二种机理是加速积炭失活,含硫化合物的存在对焦炭在催化剂上生长和沉积具有促进作用,根据Matthew 等[15]报道,在重整反应中,首先硫化物吸附沉积在活性位点,这些表面的S吸附位置对C—H键的活化能力较弱,但是对于解离产生的CH3*自由基有吸附键合优势,会吸附在催化剂表面生成CH3—S 物种,最终促使碳堆积成核,在催化剂活性位点的表面上形成稳定的焦炭沉积物,从而加速了催化剂的积炭失活。

在实际反应过程中两种机理一般同时存在、共同作用,从而导致了更严重的催化剂失活[16]。而两种机理中谁占主导地位往往取决于原料和实际反应条件。

2 重整催化剂的抗硫方案

2.1 甲烷水蒸气重整催化剂

甲烷水蒸气重整(SMR)是目前最简单、经济的制氢方法。已有研究者[17−18]报道了Ni催化剂上SMR的反应机理,相比于其他烃类重整,甲烷重整机理简单、副反应少,适合大规模工业制氢,也是小规模原位制氢的理想方式。

甲烷主要的来源是天然气,天然气中甲烷含量通常为83%~99%,除甲烷外还有少量C2、C3 烷烃以及硫化物,硫化物主要成分为H2S,天然气中的硫杂质浓度通常为5~500 μg/g,如此高含量的硫化物会严重毒害Ni 基催化剂[19]。因此,为保证重整反应稳定进行,除进行预脱硫处理外,研究具有抗硫能力的重整催化剂也有重要意义。甲烷重整催化剂可通过采用贵金属催化剂、掺杂元素以及载体调变等方案来达到抗硫中毒目的。

2.1.1 贵金属催化剂 许多贵金属本身既是优良的SMR 催化剂的活性组分,同时也具有较好的抗硫性能。如Fumihiro 等[20]采用Rh、Pt、Ir、Ru 等贵金属为活性组分制备了一系列负载型贵金属催化剂,使用含二甲基硫醚(DMS)的甲烷作为原料进行水蒸气重整。实验结果表明,Rh 和Ru 催化剂在短时间内完全失活,而Pt 和Ir 催化剂的甲烷转化率在短暂下降后保持稳定;当停止加入DMS 进行再生实验后,硫中毒的Pt 和Ir 催化剂完全再生,再生转化率能达到初始转化率,Rh 催化剂可以一定程度上再生,而Ru 催化剂则彻底失活,综合来看,Pt、Ir 催化剂的抗硫能力要强。

贵金属可以作为重整反应中过渡金属Ni 的替代品,它们具有相似的催化性能,并具有更高的抗硫性能,但是,贵金属的高昂价格限制了其广泛应用。

2.1.2 双金属及多金属催化剂 将具有抗硫能力的元素添加至Ni 催化剂上,使两者产生协同作用,可达到抗硫的目的。贵金属是出色的抗硫材料,Kantserova 等[21]制备了负载在CeO2上Ni−Cu、Ni−Pt、Ni−Pd 的甲烷三重整(SMR、DR、POM)催化剂,在含H2S(3500 μg/g)的重整体系中进行实验,结果表明,Ni−Pt、Ni−Pd比Ni−Cu催化剂具有更强的抗硫能力。Sapountzi 等[22]报道了一种Au 掺杂的Ni/GDC 作为SMR 催化剂,使用含有10 μg/g H2S 的原料气,Ni/GDC在测试时间内转化率由99%下降至30%,而Au(2.3%,质量分数)掺杂的Ni/GDC 表面的Au−Ni 合金可以有效限制强键合硫化合物的形成,其活性仅由87%下降至74%。Mo 也是一种常见的抗硫元素。陈曦[19]探索了Mo 元素在Ni/Al2O3中的掺杂量、浸渍顺序对抗硫性能的影响,结果表明,先浸渍Ni、后浸渍Mo,且Mo 含量为0.2%(质量分数)时,抗硫中毒能力最强,Ni−Mo 催化剂优良的抗硫能力被归因于Mo 与硫化物更易结合致使硫沉积,Mo 充当牺牲剂减轻了硫对活性组分的毒害。

将具有抗硫能力的元素添加至Ni 催化剂是一种直接有效的方法,这些元素主要是贵金属Pt、Pd、Au以及过渡金属Mo等。该方法的原理是通过元素掺加改变Ni基催化剂的微观电子环境和结构,使硫化物在活性组分上的吸附得到抑制或充当牺牲剂减轻硫化物对活性位点的影响,从而提高催化剂的抗硫性能。

2.1.3 载体及其他方法 改变载体是调变重整催化剂的有效方法[23]。根据陈曦[19]的报道,在含H2S(20 μg/g)的SMR实验中,采用新型氧化铝−活性炭复合载体(AAC)负载Ni 催化剂,其抗硫性能明显优于Ni/Al2O3。二氧化铈载体也具有良好的抗硫能力,Postole 等[24]采用含H2S(220 μg/g)的燃料,研究了硫化物与商用Ce0.9Gd0.1O2载体间的相互作用及其对SMR 的影响,实验发现,吸附在表面的硫可取代CeO2上的氧空位并破坏晶体结构、产生新的催化位点,从而促进了Ce0.9Gd0.1O2的催化活性。

此外,特殊的催化剂结构可提高催化剂的抗硫性能,Tsodikov 等[25]制备了以FeNi 合金为核心、以超顺磁性γ−Fe2O3为外壳的核壳结构催化剂,其壳结构会促使H2S 转化为单质硫,该催化剂在SMR 中表现出较高的活性、抗积炭性以及对H2S 的抵抗性。高温的操作条件也会影响Ni基催化剂的抗硫性能,有研究[26]报道,在900℃进行重整时Ni 基催化剂的稳定性明显优于700℃。

2.2 石油气重整催化剂

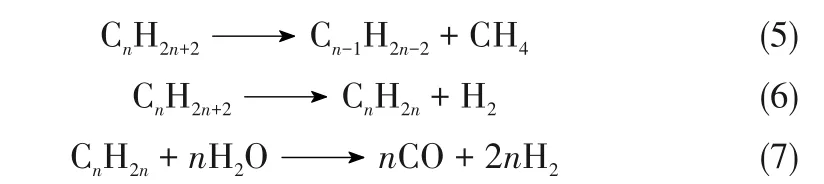

液化石油气(LPG)的主要成分是丙烷、丁烷及少量烯烃和硫化物,其主要来源是油气田开采伴生气和裂解汽油产生的副产物,石油气中的硫杂质主要为H2S、SO2、硫醇等。与SMR 过程相比,由于原料碳原子增多,其重整反应过程也更复杂、中间产物更多。在重整过程中烷烃易发生裂解反应生成不饱和烃和低碳烷烃[式(5)、式(6)],同时伴随着烯烃转化[式(7)],且生成的不饱和烯烃易聚集形成积炭[27−29]。

石油气蒸汽重整过程面临更严峻的积炭问题以及硫中毒。由于石油气更易于液化储存和运输,在小规模制氢上具有显著优势,可应用于移动式或分布式燃料电池的原位供氢[30−31],因此,开发具有抗硫性能的催化剂对小规模制氢和移动/分布式燃料电池的发展有重大推动作用。针对石油气重整催化剂,可通过采用双金属催化剂,调变载体及开发新型复合材料达到抗硫中毒的目的。

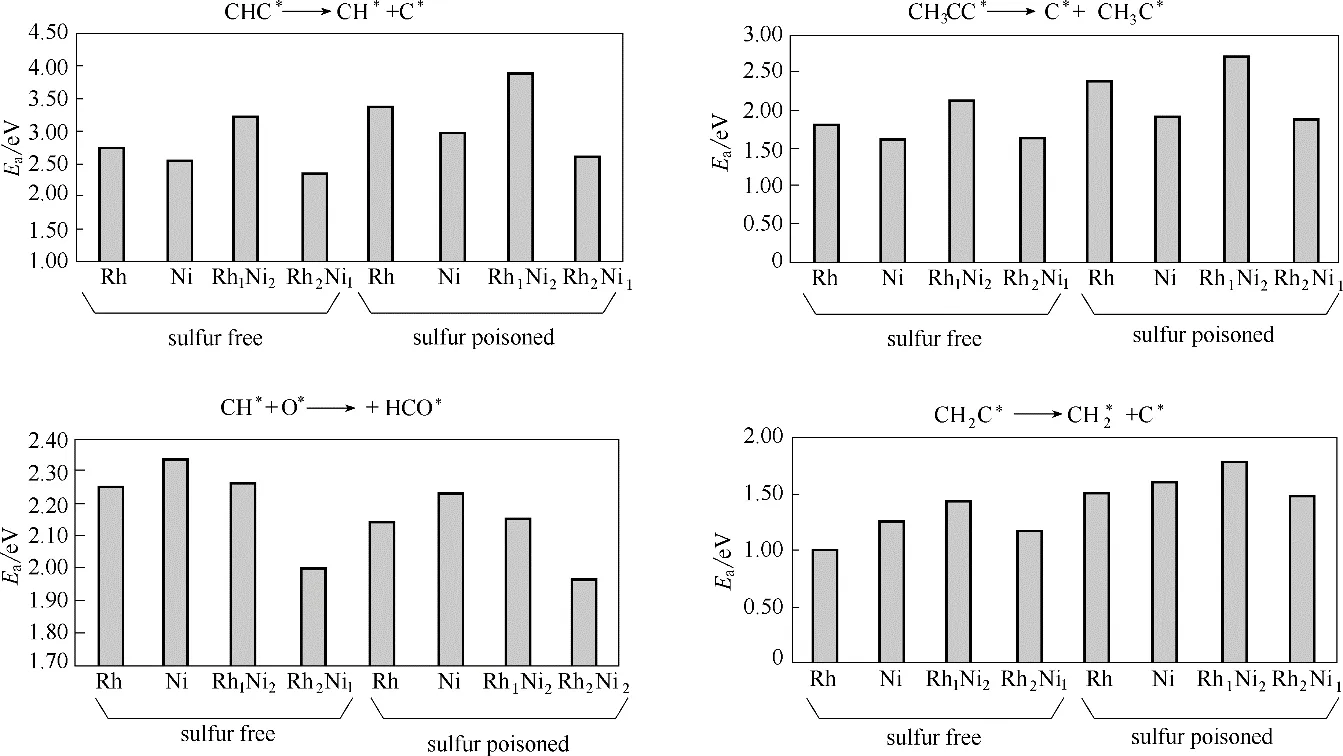

2.2.1 双金属催化剂 与SMR 的抗硫方案相似,通过掺杂金属改性制备双金属催化剂是该领域常规的抗硫方案。如Lee 等[32]分别在Rh、Ni 及Rh−Ni 双金属表面上对丙烷蒸汽重整过程的四个关键基元反应进行了密度泛函理论计算,结果如图2所示,硫吸附时,所有金属表面C—C 键裂解反应的活化势能均增加,但是Rh2Ni的活化势能增加最小,这表明硫吸附对Rh2Ni1 金属产生的毒害作用最小,说明Rh−Ni 二元金属比Ni 和Ru 更具抗硫能力。Rangan等[33]也报道了NiRu 双金属催化剂对重整的促进作用,无论是在无硫还是含硫条件下,向Ni/Al2O3催化剂中添加Ru 均可提高催化活性,该文章还报道了NiW 催化剂的抗硫能力,在H2S(50 μg/g)的环境下活性上升。然而,掺杂金属并不都对抗硫能力有提升作用,如Peucheret 等[34]发现Rh−Pt 金属在丙烷水蒸气重整中的的抗硫性能反而低于单金属Rh。

2.2.2 载体及其他新型复合材料 一些非常规的材料在该领域也表现出良好的抗硫性能。Wang等[35]以含有10~50 μg/g 乙硫醇和丙烷的混合物作为进料,研究了硫对Mo2C 和Al2O3负载的金属催化剂(Ni、Pt、Cu)重整性能的影响。实验表明,尽管几种催化剂都表现一定程度失活,但由于Mo2C表面和体相有较好的抗硫沉淀和抗硫渗入的能力,Mo2C 作为载体比Al2O3更耐硫中毒。Sebastian 等[36]通过一种快速评估丙烷重整活性和耐硫性能的方法,对大量重整催化材料进行评估,结果表明Ni的硫化物(NiS)及其复合材料在含硫环境下也具有较高的丙烷重整活性,以催化活性、耐硫性能和机械强度为标准,硫化镍−硫化铬−氧化铝组合的复合材料表现最佳。Lo 等[37]制备了镍改性的钙钛矿(La0.6Sr0.4Fe0.8Co0.2O3)和掺杂Gd元素的二氧化铈(CGO)复合材料作为燃料电池中燃料处理器的催化剂,并探究了其在有H2S 存在时的丙烷重整转化率,实验发现,该复合催化剂在丙烷重整方面表现出优秀的活性和抗硫性能,在H2S 含量为80 μg/g 的实验条件下,丙烷转化率为85%,反应13 h后转化率保持稳定,催化剂碳沉积低于3%(质量分数),硫沉积低于1.2%。

2.3 液态烃重整催化剂

液态重整原料主要指从原油、生物质油等原料中提取的液态碳氢化合物,如汽油、柴油、煤油等,具有高能量密度、分布广泛、易于存储运输的特点,其中,汽油、柴油等作为常见车用燃料,已有成熟的基础设施(如加油站等),这为液态烃的使用提供了方便。以液态烃作为重整制氢原料可为车载/分布式燃料电池等小规模制氢提供重要的原料[38−40]。

图2 Rh、Ni、Rh2Ni1、Rh1Ni2表面上四种基本丙烷蒸汽重整路径活化能垒的比较[32]Fig.2 Comparison of activation barriers across surfaces of Rh,Ni,Rh2Ni1 and Rh1Ni2 for four elementary propane steam reforming paths[32]

液态烃燃料主要由烃类和少量非烃类化合物所组成,后者主要包括含硫、含氮化合物等,含硫化合物在汽油中的存在形态主要包括硫化氢、硫醇、硫醚、噻吩等[41−44]。根据车用汽油、车用柴油国五标准要求,汽油、柴油中硫含量应低于10 μg/g[45−46],常用Ni 基催化剂在含硫条件下易中毒失活,导致积炭[47−48],为了保证催化剂长时间高效率工作,液态烃重整催化剂的开发尤需充分注重抗硫性以及抗积炭性,这对于燃料电池供氢具有重要价值[49−51]。通过采用贵金属催化剂、掺杂元素制备双金属或者多金属催化剂以及调变载体等方法,可提高重整催化剂的抗硫性能。

2.3.1 贵金属催化剂 对于液态烃重整,目前所研究的贵金属催化剂的主要成分有Pt、Rh、Ru、Pd 等。Chao 等[52]研究了硫化物的存在对Ni 和Rh 重整催化剂的影响,通过X 射线吸收光谱(XANES)对已反应的催化剂进行积炭分析。实验发现当硫存在时,Ni、Rh 两种催化剂上的石墨碳均明显增加,且Ni 上更为显著,实验结果验证了硫化物通过加速积炭毒害重整催化剂的机理,并发现Rh 催化剂具有比Ni 催化剂更强的抗硫能力。Suzuki 等[53]以RuCl3和氨水为原料合成了高分散Ru/Al2O3催化剂,与浸渍法相比,该方法提高了Ru 的分散度,在以含硫0.1 μg/g的柴油进行水蒸气重整时,重整转化率接近100%且稳定超过40 h。Yoon 等[54]以Pt−GDC 作为柴油重整处理器的催化剂,该催化剂展现出了对H2高选择性以及良好的抗硫中毒特性,搭载该催化剂的重整处理器实现了2500 h的稳定工作。

Chao 等[55]制备了一系列的贵金属催化剂(Rh,Ru, Pt, Pd),使用含三甲基苯并噻吩(350 μg/g)的液态烃进行蒸汽重整实验,结果表明,Rh 比其他贵金属(Ru,Pt,Pd)具有更好的抗硫性能,其原因在于Rh/Al2O3上Rh 颗粒的高分散特性,使得其具备更多可吸附硫的表面位点,而Rh粒子缺电子的特性会削弱Rh−S 键,吸附在Rh/Al2O3上的硫有利于被氧化形成硫酸盐和磺酸盐,通过硫K−edge射线衍射实验也检测出了硫酸盐和磺酸盐的存在。文章还提出磺酸盐和硫酸盐形成的屏蔽结构能阻碍Rh−S 的相互作用并抑制吸附态硫对Rh/Al2O3毒害作用。

由于单一贵金属成本高昂,考虑到经济效益,其在工业应用上仍有较大限制,目前贵金属催化剂多处于实验室阶段。价格低廉、高抗硫性能的液态烃重整催化剂还有待进一步开发研究。

2.3.2 双金属及多金属催化剂 通过掺杂元素制备双金属或多金属结构在甲烷和石油气重整中已被证明是简单有效的抗硫方案,在液态烃重整中该方法同样有效。一些元素可以阻止硫吸附在活性位,是有效的抗硫沉淀添加剂,如Lakhapatri 等[56]以含噻吩(1000 μg/g)的正十六烷为原料,评估了不同金属配比的Rh−Ni/γ−Al2O3催化剂在蒸汽重整过程中的硫中毒问题,结果表明,高Rh 含量的Rh−Ni 双金属催化剂对与含硫燃料的反应具有更高的稳定性,反应后Rh−Ni 表面碳沉积要低于Ni 催化剂,且通过X 射线衍射(XRD)分析发现反应后的催化剂上并未形成大量硫化物。部分稀土金属同样可达到减少硫沉淀的目的,如Younis等[57]合成了一系列M−Ni/γ−Al2O3催化剂(M=La,Ce,Eu,Pr,Gd),实验发现5%Pr−12%Ni/γ−Al2O3在含硫柴油(6 μg/g)蒸汽重整中表现出最高的转化率,且稳定运行40 h 后碳沉积仅为1.9%,远低于其他催化剂。Tribalis 等[58]制备了La、Ce、Ba、La+Ba 掺杂的Ni/γ−Al2O3催化剂,在含二苯并噻吩(10 μg/g)的正十六烷中进行蒸汽重整,实验表明双掺杂(La+Ba)的Ni 催化剂可在含硫环境下稳定运行超过160 h。Wang 等[59]在753 K 下对Ni−Re/Al2O3的重整性能进行了评估,采用含3.8 μg/g 硫的汽油燃料进行实验,Ni−Re/Al2O3催化剂转换率达到了100%,并且稳定运行700 h。

此外还有部分元素在反应中可充当牺牲剂,减弱硫吸附对催化体系的影响。James 等[60]对Rh 和Rh−Ni的煤油蒸汽重整反应进行了研究,实验发现,单金属Ru催化剂在含硫燃料重整过程中迅速失活,而通过共浸渍将Ni 添加到Rh 催化剂中可提高耐硫性,在硫含量22 μg/g 的JP−8 航空煤油蒸汽重整过程中,Rh−Ni催化剂转化率>95%可稳定72 h。文中指出镍可以作为保护Rh 免受硫中毒的牺牲剂,当Ni 与硫优先反应时,Rh 可以保持蒸汽重整活性;而当一些Rh 原子与硫反应时,RhSx中的S 可通过反应(Rh−S+NiRh+Ni−S)而逐渐转移到Ni金属中。在重整催化剂中添加牺牲剂有助于在硫化合物到达活性金属部位并毒化催化剂之前优先吸附或与之反应。

由于硫吸附需要特定的吸附位点,也可通过控制表面的吸附位点的数量来提高抗硫能力,如添加硫捕集元素W吸附硫。根据Wang等[61]的报道,与单金属Ni/Al2O3催化剂相比,双金属Ni−W/Al2O3催化剂表现出更高的活性及稳定性;当在催化剂体系中加入Ce,其抗硫性能也会显著提高,三金属的Ni−W−Ce/Al2O3催化剂的稳定性优于Ni−W/Al2O3催化剂,能够在30 h内保持稳定。

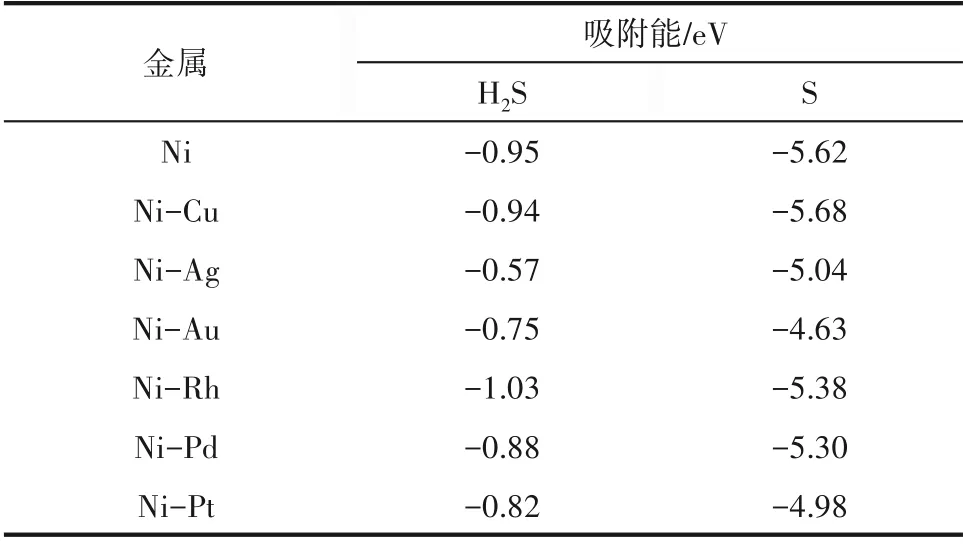

Ni 基掺杂改性是重整催化剂最常见有效的抗硫方案,目前在天然气、石油气和液态烃重整领域已进行了大量实验研究,取得了丰硕的成果。研究者[62]通过泛函密度计算对这些常见的合金体系进行了理论研究,结果如表1所示,研究发现在表面用过渡金属代替Ni 可以降低D 谱带,从而降低H2S 和S的吸附强度,掺杂元素削弱了S 与合金表面的相互作用,这对于提高镍基合金的耐硫性能起着重要作用。

表1 H2S、S在Ni和Ni-M合金表面的吸附能Table 1 Adsorption energies of H2S,S on the Ni and M/Ni surfaces

2.3.3 载体及其他方法 CeO2载体被广泛应用在催化领域,在烃类水蒸气重整中,CeO2载体被报道不仅具有优秀的抗积炭能力,也具有良好的抗硫性能。CeO2载体的抗硫性与其传输氧能力密切相关,其机理是为催化剂上的积炭和硫沉淀提供快速转化的活性氧,硫沉积本身及其导致的积炭累计均会导致失活,而CeO2促进表面硫和碳的快速转化起到了积极抗硫作用。如Chao 等[55]研究了不同载体在含硫烃重整过程中的性能,与Rh/Al2O3、Rh/MgO、Rh/SiO2和Pt/Al2O3催化剂相比,CeO2负载的Rh 和Pt催化剂反应后其碳沉积低得多,文中将其优异催化性能归因于CeO2对碳转化的促进作用。薛青松[63]研究了一种抗硫中毒汽油/柴油重整制氢Gd2O3改性的Pt/CeO2−Al2O3体系,该催化剂在含硫158~1050 μg/g汽油/柴油的反应中表现出优异的重整活性和抗硫中毒稳定性,异辛烷转化率在前40 h 接近100%,之后略有下降并稳定在95%以上;探究发现,由于载体中存在2CeO2+Al2O32CeAlO3+[O]的可逆相转移作用,对抑制聚集、不可逆烧结、促进水的活化和晶格氧的传输具有独特效果,为表面积炭和硫沉积的快速转化提供了必要的活性氧;此外,催化剂的H2S 毒化实验显示在800℃的还原气氛下,易生成稳定的CeAlO3相,避免了Pt/Al2O3和Pt/CeO2易中毒易积炭的弱点,使催化剂保持长时间的稳定。Vita等[64]利用溶液燃烧合成法制备了高分散、低金属含量的贵金属催化剂0.6% Rh/CeO2,该催化剂对低硫正十二烷(0~30 μg/g)的蒸汽重整表现出出色的催化活性,这主要归因于强的金属−载体相互作用和金属的高分散性。

温度会对催化剂的抗硫能力产生差异化影响,Chao 等[65]研究了温度对Rh 及Rh−Ni 催化剂抗硫性能的影响,采用含350 μg/g 三甲基苯并噻吩的液态烃为原料,在低温(550℃)下,Rh−Ni/CeO2−Al2O3的抗硫能力优于Rh催化剂,但是当温度提高至800℃时,前者的抗硫能力反而弱于Rh 催化剂。此外,Magail等[66]还报道了水碳比对Rh/La−Al2O3汽油重整催化剂耐硫性的影响,当steam/C的值由2上升至3时,催化剂整体抗硫性明显提高,这是由于在高硫原料中,硫化物导致石墨碳沉积是催化剂失活的主要原因,增加蒸汽量可以改善碳沉积,提高催化剂体系的耐硫性能。

3 结论与展望

综上所述,国内外的研究者针对不同原料的抗硫性重整制氢进行大量探究,在重整催化剂硫中毒机理和抗硫方案上取得了重要进展,可以总结出以下抗硫方案。

(1)选用具有较高硫耐受能力的金属作为活性组分,主要以贵金属为主,使催化剂能够在一定硫含量的原料中稳定反应。

(2)通过掺杂改性剂对催化剂的物理化学性质进行修饰,这主要是将抗硫元素或助剂添加至重整催化剂中,催化剂上形成的二元或多元合金结构直接或者间接抑制了硫的吸附,或者充当牺牲剂减轻硫化物对活性位点的影响,以此提高催化剂的抗硫能力。

(3)通过载体、构建特殊结构等方式对催化剂的物理化学性质进行调控,通过抑制积炭等方法使催化剂表现出抗硫中毒的能力。

烃类重整制氢是重要的分布式和小型化制氢方案,在制氢工艺中,含硫原料导致的催化剂硫中毒都是不可忽视的重点问题,抗硫性制氢问题在国内外引起了广泛关注,取得了优秀的成果。本文梳理总结了催化剂硫中毒的机理,回顾了具有抗硫性能的重整催化剂,归纳了不同原料重整催化剂的有效可行的抗硫方案,并从重整制氢催化剂的硫中毒机理指导高效抗硫催化剂的开发。

近些年,大量研究者也开始从不同的角度来解决重整催化剂的硫中毒问题,这些方法包括催化剂结构的工程设计;催化剂失活及再生;原料预处理;反应条件的优化和重整反应器的合理设计等[67−70]。抗硫性的制氢工程是一个复杂的系统性问题,不同方向上的突破相互促进具有强大的推动作用,相信随着人们在上述方向上更深入研究,抗硫制氢工程终会取得突破,这也将推动燃料电池的原位供氢技术取得更长足的发展。