数控滑块滚道成型磨床工作台运动结构优化及速度提升

2020-09-26南京工艺装备制造有限公司江苏南京210000朱庆荣

■南京工艺装备制造有限公司 (江苏南京 210000) 朱庆荣

数控滑块滚道成型磨床是用于磨削直线导轨副中滑块内两侧的成型滚道面的专用机床。公司有几台早期的数控滑块滚道成型磨床,采用单立柱结构形式,为立轴矩台,床身及工作台均采用整体铸件制造,磨头垂直进给和前后进给,工作台左右移动,采用液压驱动,滑动导轨模式,其他两轴采用伺服电动机、滚珠丝杠和滑动导轨进行驱动。工作台液压系统属于内置操纵箱结构,繁琐复杂,备件已经无法购买,漏油严重,且运行速度最快只能达到11m/min,且不稳定,换向冲击厉害,修整时低速爬行,已经不能满足现在的工艺需要。

1. 主要改造

将原有内置操纵箱结构液压系统改为伺服电动机驱动精密滚珠丝杠传动模式。滚珠丝杠是工具机械和精密机械上最常使用的传动元件,其主要功能是将旋转运动转换成线性运动,或将转矩转换成轴向反复作用力,同时兼具高精度、可逆性和高效率的特点。由于滚珠丝杠具有很小的摩擦阻力,故被广泛应用于各种工业设备和精密仪器。滚珠丝杠由螺杆、螺母、钢球、预压片、反向器和防尘器组成,其功能是将旋转运动转化成直线运动。本次改造利用原有液压缸安装面作为丝杠的轴承座安装基准,两安装面的等高和平面度均进行人工刮研,保证和机床导轨的平行。改造后丝杠导程为16mm,选用的伺服电动机额定转速为2 000 r/min,直联驱动,工作台理论速度为32m/min,全长定位精度和重复定位精度分别为0.01m m、0.005m m,定位准确,运动平稳,能和其他数控轴进行准确联动控制,滚珠丝杠的支撑采用两端固定的方式。

2.原有工作台移动驱动方式

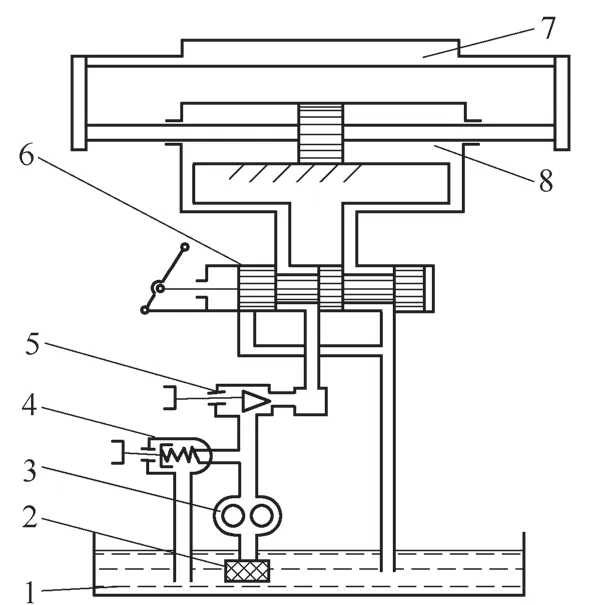

图1 机床工作台液压传动系统

内置式操纵箱结构液压系统结构和原理如图1所示,液压系统配置一台YB1-40叶片泵,泵的流量为40mL/r,按照电动机的转速为2 800r/min,所以泵每分钟输出油量Q为112L/min,液压缸行程L为1 500mm,液压缸里面有效面积S为74.6cm2,根据V=Q/S,可以计算出理论的工作台移动速度为15m/min,加之液压缸的泄漏等液压系统的损失,实际工作速度很低。

3. 改造丝杠的选择

鉴于目前主流的导轨、滑块成型磨床的工作台运动速度都较过去有很大提高,一般现代机的工作台移动速度都在25m/min之上,故改造方案按照32m/min进行设计。

(1)导程确定Ph=Vmax/inmax=1 6 m m,故选择导程为16mm的DKFZD型高速精密滚珠丝杠副。

4. 改造伺服电动机的选配

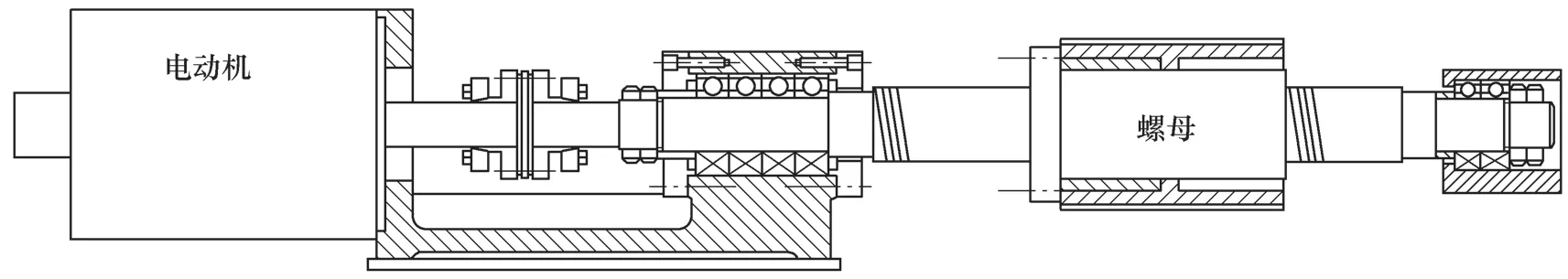

(1)伺服电动机额定转矩的计算(直联驱动,见图3) 具体计算如下所述。

图3 伺服电动机直联驱动

负载到电动机轴上的运行转矩

(2)丝杠的额定动载荷 具体参数如下所示。

式中,fe为预加负荷系数(fe轻预载下取6.7,中预载下取4.5,重预载下取3.4);Fmax为轴向最大载荷(Fmax=磨削力+工作台移动摩擦力)。

式中,Uc为比磨削能,取40;ae为磨削深度,最大0.05mm;Vw为进给速度,取400mm/s;b为砂轮宽度,取50mm;Vs为磨削线速度,取33m/s。计算得磨削力为1 200N。工作台移动摩擦力=1 579.5N。所以Fmax=2 779.5N。额定动载荷=4.5×2 779.5N=12 507.75N。

(3)丝杠直径的选择 具体如下所述。

根据丝杠的安装方式,丝杠的底径

式中,L为丝杠两固定点之间的距离,取1 900mm;σ为丝杠最大允许的变形量,取0.007mm;F0为静摩擦力,D为丝杠底径,其值≥42.69mm。

图2 50规格(DKFZD5016)丝杠

故选择50规格(DKFZD5016)的丝杠(见图2),底径44.4mm,该丝杠的额定动载荷为52.5kN,完全能够满足该设备的运动需求;任意一圈行程变动量实测值为0.004mm;任意300mm行程变动量实测值为0.007 5mm。式中,T1为折算到电动机轴上的负载转矩(N·m);F为轴向移动工作台时所需要的力(N);L为电动机轴每转的机械位移量(m);T0为滚珠丝杠螺母轴承部分摩擦转矩折算到伺服电动机轴上的值(N·m),F=切削力+运动时的摩擦力=2 779.5N,Tm=11.8N,负载加速转矩

式中,Ma为负载加速力矩(N·m);Jt为折合到电动机轴的负载转动惯量,取值3.2×10-3(kg·m2);V为运行目标速度,取值2 000r/m i n;t为加速时间(s),取值1。代入各数据求得Ma值,近似为20N。

(2)负载惯量的计算 具体如下所述。丝杠自身惯量

式中,r为物体的比重(kg/cm3);Db为丝杠的直径(cm);Lb为丝杠的长度(cm)。代入数据求得J=9.56×10-3(kg·m2)。工作台移动惯量

式中,W为工作台及工件整体质量(kg);L为丝杠螺距(cm)。代入数据求得J=6.5×10-3(kg·m2)。负载总惯量=16.06×10-3(kg·m2)。选配电动机轴的惯量按照1∶5进行选择。

根据最大转矩和惯量,选择150ST-M23020LFB电动机(华大牌交流伺服电动机,考虑到改造时数控系统选用的是华中数控),额定转速2 000r/min以下都是恒转矩工作机理(见图4)。

图4 华大牌交流伺服电动机工作机理

5. 滚珠丝杠支撑方式(见图5)

图5 滚珠丝杠支撑方式

1)轴承采用N S K 产品,40TAC万能配对系列,丝杠专用轴承,前四后二组合,前面为主要定位端,四个轴承背对背安装,如图6所示,后面采用拉伸形式,采用磨制隔圈控制拉伸长度,后面两个轴承的安装方式如图7所示,用于拉伸丝杠。轴承内孔与丝杠轴颈的配合采用H7/k6,轴承外圈与支撑座内孔的配合采用h6/K7。

图6 前面四个轴承的安装方式

图7 后面两个轴承的安装方式

2)前支撑座与后支撑座的中心的重合度及自身孔中心与床身导轨的平行度,以床身导轨为基准,心棒进行测量,由人工刮研进行调整(前后支撑座在加工时,中心高基本一致),保证前后的等高后侧面平行都在0.01mm以内。同时螺母座以前支撑座为基准,通过调整垫片方式进行校正,改造后的定位与重复定位精度达到预期效果。

3)丝杠润滑配置自动定量润滑系统。

6. 结语

改造后工作台移动速度明显上升,从最初的11m/min到现在的25m/min,加工效率提高了一倍;由于丝杠传动平稳可靠,磨削后产品的表面质量也有所提升;丝杠传动具备很好的定位效果,在修整时,工作台定位准确,磨出的产品尺寸一致性很稳定,多只产品磨削尺寸一致性在0.007mm以内;丝杠传动没有油液,不存在漏油现象,环保。传动噪声:在电动机转速为2 000 r/min时,通过噪声测试仪进行测量,为68dB,在国标范围之内。