曲轴多楔带轮旋压成形数值模拟及试验

2020-09-26合肥工业大学材料科学与工程学院安徽合肥230009解贵华薛克敏

■合肥工业大学材料科学与工程学院 (安徽合肥 230009) 解贵华 薛克敏

■南通福乐达汽车配件有限公司 (江苏南通 226300) 严 军 周 敏

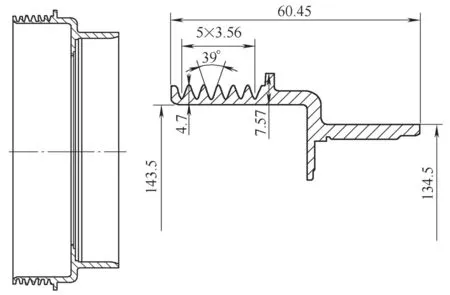

曲轴多楔带轮零件结构如图1所示,该零件整体壁厚分布不均且轮缘中间部分带有法兰,法兰高度为7.57mm,齿顶距内侧壁4.7mm。考虑到曲轴多楔带轮的尺寸精度要求及后续的车削加工要求,在旋齿之前轮缘的最小壁厚应≥3.5mm。

图1 曲轴多楔带轮零件结构

1. 旋压成形工艺分析

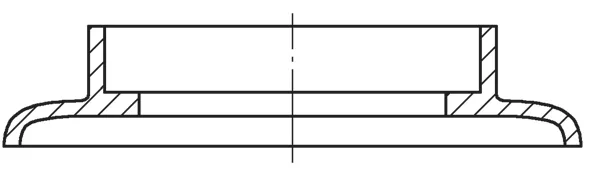

旋压成形曲轴多楔带轮轮缘属于特种旋压技术,由于轮缘中间带有法兰,为提高材料利用率、降低生产成本,结合工艺最简原则,采用局部增厚的旋压成形工艺。选取厚度为8mm的圆形初始板坯,经铲旋内筒得到外缘厚度为5m m的工件,再经过冲压外缘工序得到旋压轮缘的预制坯,预制坯结构如图2所示。

图2 预制坯结构

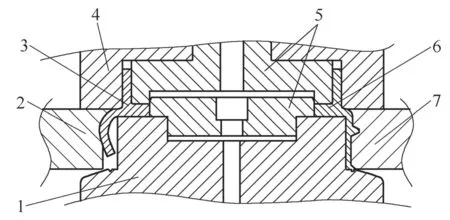

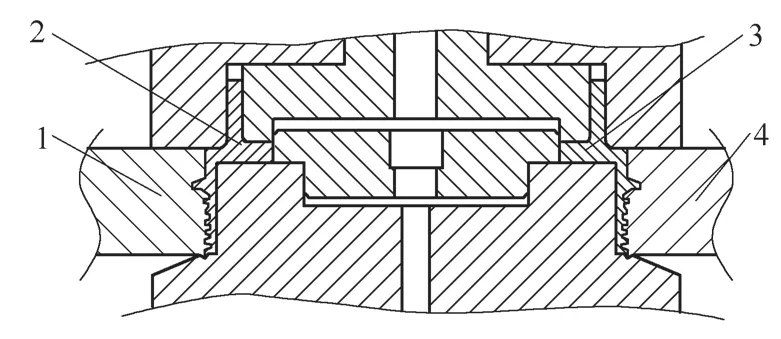

旋压成形过程中模具的设计及旋压道次的设定是影响零件成形质量的关键因素。结合生产经验,曲轴多楔带轮轮缘旋压成形采用4道次旋压成形工艺。第1道次旋弯翻边,该道次旋轮在曲轴多楔带轮轮缘处为过渡圆弧状,旋弯轮沿径向进给,板坯外缘在圆弧处向下翻边,同时板坯在圆弧处聚料增厚;第2道次旋平工步,旋平轮径向进给,初步成形轮缘筒壁,同时预成形法兰,如图3所示;第3道次预旋齿工步,预旋齿轮径向进给,成形初步齿形;第4道次整形工步,精密成形齿形及整形法兰,如图4所示。该带轮旋压成形工艺的难点在于控制板坯旋压翻边的成形质量,保证材料在法兰处聚料充足,是后续道次旋压成形质量的关键。常见的缺陷有:由于聚料不足导致的法兰未充填饱满,上端内壁出现折叠,导致微裂纹,上、下端面飞边过多,材料利用率低等。

图3 第2道次成形示意

图4 第4道次成形示意

2. 旋压增厚有限元模拟分析

利用Pro/Engineer建立工件和各道次模具的三维模型,基于有限元软件Simufact对旋压成形过程进行模拟分析,第1道次有限元模型如图5所示。

图5 第1道次有限元模型

预制坯的材料为D D13,根据生产实际中旋压机器的工作状态,旋轮与工件之间设置为库仑摩擦,摩擦因数取0.05,芯模及上、下模与工件之间也是库仑摩擦,摩擦因数取0.3。旋压过程有冷却液,保证温度不会过高,故模拟中工件和模具的温度均设置为20℃。预制坯采用环状六面体网格划分,划分的网格总数约为24 000,设置二级网格自适应细化等级。芯模及上、下模夹住工件自转,旋轮径向进给,在与工件接触时做被动自转。旋压模拟的运动参数见表1。

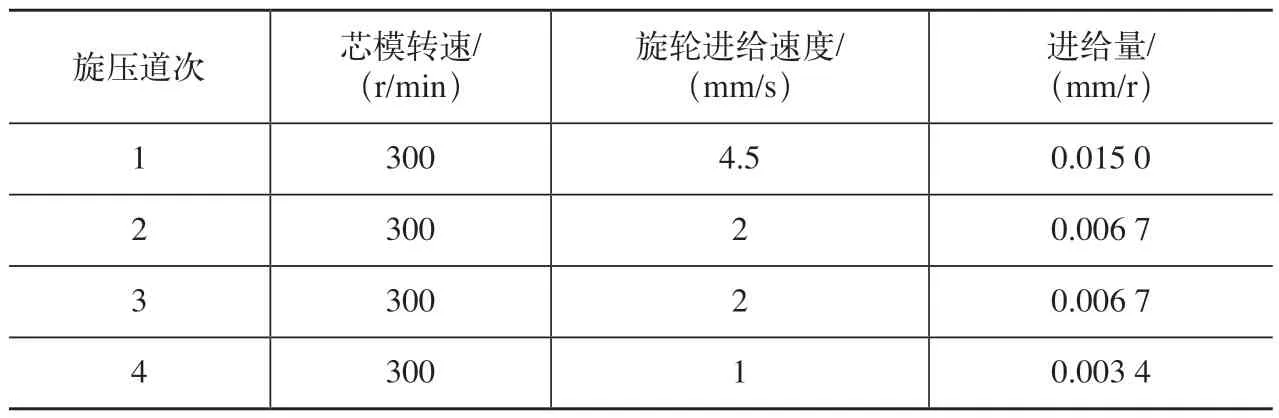

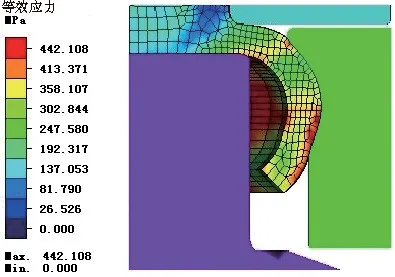

旋压增厚阶段是将工件外缘部分向下翻边贴合下模同时预成形法兰的过程。第1道次不同变形程度下的旋弯等效应力分布云图如图6所示。成形过程中工件外缘与旋轮之间发生滚动摩擦。初期旋弯轮刚与工件接触时,工件在金属刚度的影响下主要发生弹塑性变形。中期工件外缘部分在旋轮径向压力及“刚端”的约束下逐渐向下弯曲,接触区的应变逐渐增大,应力集中区也逐渐向周围扩展。由图6c可见,工件外缘部分应力普遍较大,说明在三向应力的作用下轮缘部分的金属发生了剧烈变形,在旋轮圆弧处产生了材料聚集,故达到了使轮缘在法兰处增厚的效果。

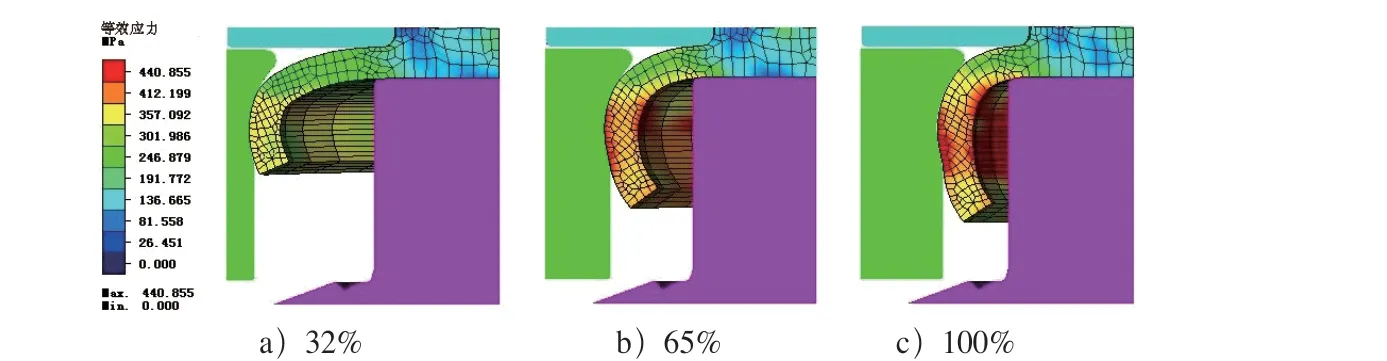

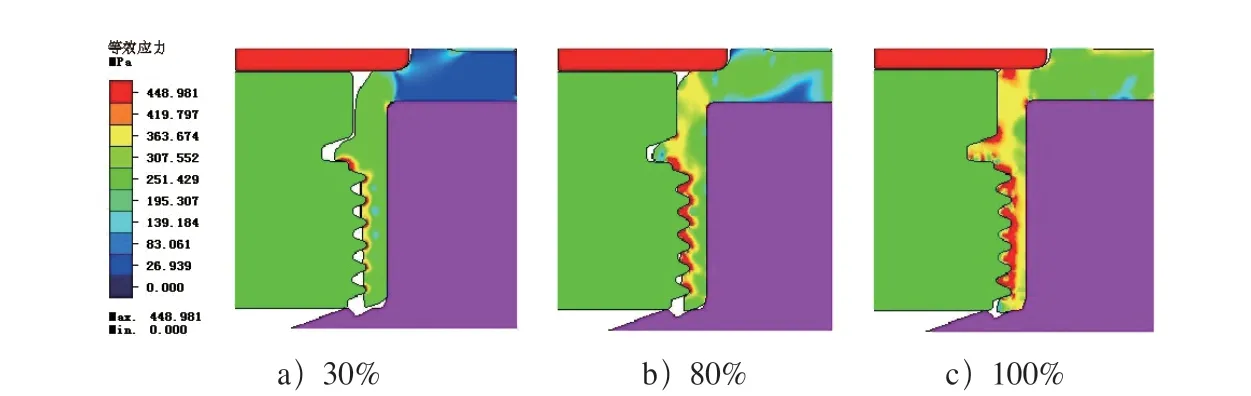

第2道次旋平轮径向进给使工件轮缘完全贴合下模,成形过程中不同变形程度下等效应力分布云图如图7所示。成形初期,工件在旋轮的推动作用下,变形区金属主要发生径向流动,使工件外缘逐渐贴合下模。随着旋轮的推进,旋轮与上、下模之间形成接近闭合的型腔,工件外缘金属在径向力的作用及型腔的限制下轴向流动,法兰处金属向旋轮凹槽处流动预成形法兰。由图7c可知,成形结束时法兰处金属充填不饱满且分布不均,经测量法兰处的最大高度为7.05mm,未达到零件尺寸要求,不满足后续加工要求,故需对模具进行优化。

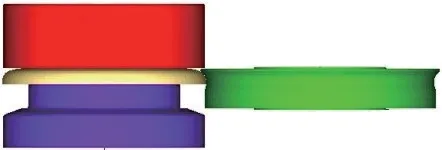

表1 旋压模拟运动参数

图6 第1道次旋弯等效应力分布

图7 第2道次旋平等效应力分布

3. 旋压增厚工艺优化

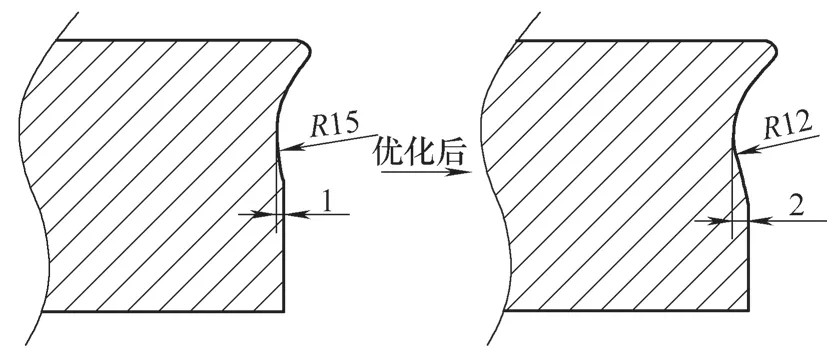

根据上述有限元模拟结果可知,第2道次旋平过程中法兰的成形是工件侧壁金属受径向力的挤压向旋轮法兰处型腔流动的过程,法兰的高度与工件侧壁受到的压应力大小有关,压应力越大法兰的高度也就越高。另外,若第1道次旋压之后工件外缘弧度较小,会更有利于金属材料在法兰处聚集。因此在保证工件侧壁旋齿厚度的前提下,增大工件外缘厚度以及减小外缘弧度可保证法兰的成形高度,即通过优化第1道次旋弯轮的结构尺寸可改善法兰成形高度不足的问题。经多次有限元模拟总结出成形效果最佳的旋弯轮尺寸如图8所示,通过减小圆弧半径及增大圆弧深度提高工件在此处的增厚程度。

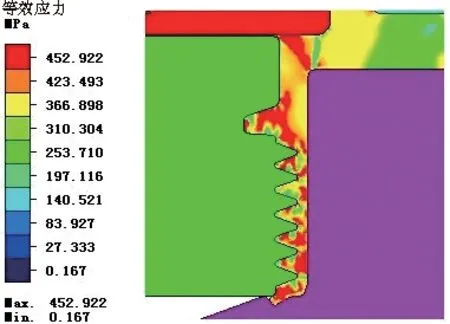

优化模具后的第1道次等效应力分布如图9所示,优化后的工件在法兰处的弧度更小,增厚效果更明显。在第1道次模拟结果的基础上进行第2道次旋压,不同变形程度下的等效应力分布如图10所示,可见法兰成形效果较好。经测量法兰的高度达到8.05mm,满足后续加工要求,成形过程未出现折叠缺陷,工件在旋轮与上模之间有少量飞边产生,这是由于旋轮与上模之间留有空隙,金属材料在径向压力的作用下轴向流动,符合模具设计预期,飞边可通过精加工去除,不影响零件成形质量。

图8 第1道次旋弯轮尺寸优化

图9 优化模具后第1道次等效应力分布

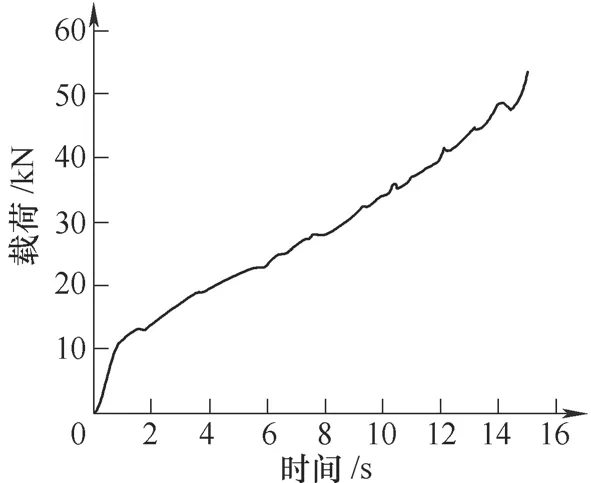

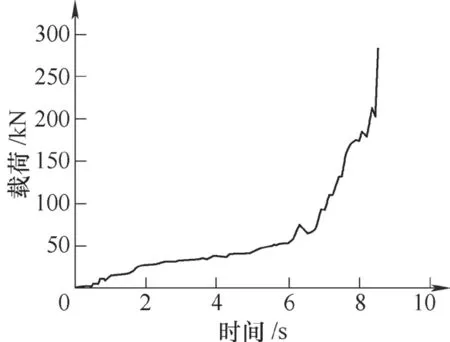

前两道次旋轮的径向载荷曲线如图11、图12所示,第1道次旋轮径向载荷曲线平稳上升,说明工件所受径向力逐渐增大,最大成形载荷在55kN左右。第2道次旋轮径向载荷曲线有明显骤增趋势,这是由于旋平成形后期工件侧壁被挤压变薄,所需成形力较大,因而旋轮的载荷增大。

4. 旋齿有限元模拟分析

曲轴多楔带轮旋齿模拟材料流动较复杂,若采用传统的有限元3D建模方法,模拟的时间较长,为减少分析时间,采用Simufact-2D进行有限元模拟,模拟结果与实际生产相近。

图10 优化模具后第2道次等效应力分布

图11 第1道次旋轮径向载荷曲线

图12 第2道次旋轮径向载荷曲线

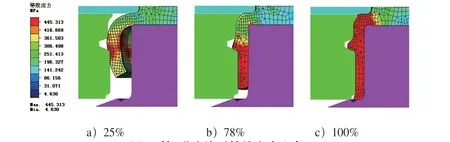

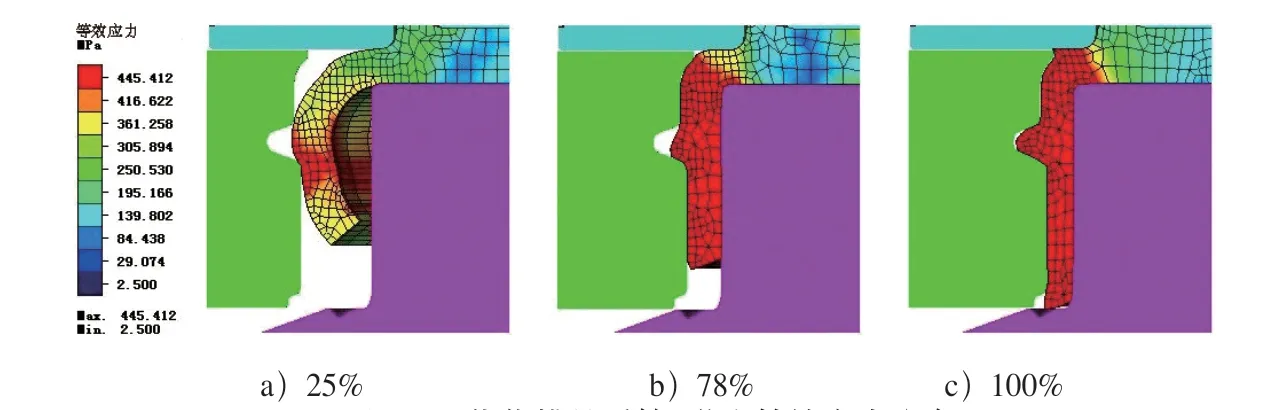

图13 第3道次等效应力分布

曲轴多楔带轮多楔齿的旋压成形过程是带有V形槽的旋轮在径向力作用下相对于旋转的工件作径向进给运动,旋轮逐渐嵌入旋转的工件中,产生局部连续的塑性变形,从而旋压成形多楔齿形。第3道次预旋齿过程中不同变形程度下的等效应力分布如图13所示,当旋轮的进给量较小时,被旋轮挤出的金属沿旋轮齿形表面流动。随着进给量的增加,变形区扩大,旋轮齿形面嵌入工件中,齿形区的金属流动方向趋于一致。如图13b所示,成形中期上侧齿形区材料充填饱满时,下侧齿形区还有空隙,由于工件侧壁壁厚上下分布不均,且随着旋轮的进给材料有轴向流动的趋势,上侧有上模具限制,但下侧还留有间隙,金属在上侧齿形区的轴向流动受到的限制比下侧齿形区受到的限制大,故出现上、下齿成形不同步的现象。随着下侧金属流动受到下模的限制,下侧齿形也逐渐成形,法兰处的金属也充填饱满,如图13c所示。

在预旋齿的基础上用精整形旋轮对工件侧壁法兰及齿形区进行精整形,第4道次成形等效应力分布如图14所示。随着旋轮进给,金属填满齿形区型腔,当旋轮进给到设定位置时,法兰及齿形区域金属全部贴合模具,达到零件尺寸要求。

图14 第4道次等效应力分布

5. 试验验证

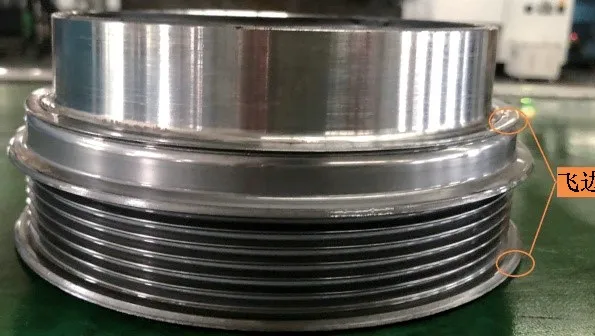

本文试验在GF6025型多工位旋压数控机床上进行,旋压工装如图15所示。经4道次旋压成形的曲轴多楔带轮试验样件如图16所示。带轮轮缘表面光洁,成形质量良好。经测量法兰高度达到了9.5mm,满足后续机加工要求,齿形区成形质量良好,尺寸精度达到了零件要求。轮缘上、下侧有飞边产生,与模拟结果吻合。原则上,旋压成形部分材料是留有余量的,故飞边的产生是合理的,符合设计初衷,后续通过车削加工去除即可。

图15 旋压工装

图16 曲轴多楔带轮旋压试验样件

6. 结语

通过有限元手段对曲轴多楔带轮轮缘旋压成形工艺方案进行了数值模拟,分析变形区应力应变,探讨了成形过程中轮缘金属的流动规律及变形机理,并进行了工艺试验验证,结论如下所述。

1)曲轴多楔带轮轮缘的成形分4道次进行:第1道次旋弯翻边,通过圆弧状旋轮的径向进给使金属材料在法兰处增厚聚料;第2道次旋平成形带轮筒壁,预成形中间法兰;第3道次预旋齿;第4道次精旋齿及整形法兰。

2)曲轴多楔带轮轮缘中间法兰的高度较高,成形难度较大,经过有限元模拟发现第1道次旋弯轮的形状对法兰的成形效果影响较大,并且通过增大旋轮圆弧深度、减小圆弧弧度的优化工艺,提高了法兰处金属充填的饱满程度,达到了法兰的成形要求。

3)结合有限元模拟结果,通过旋压成形试验验证了工艺的可行性,法兰的高度达到了9.5mm,达到了后续加工要求,齿形成形良好,满足尺寸要求。另外,旋压成形多楔齿能使金属材料流线不被切断,产生的加工硬化可提高齿面硬度,增强其耐磨性。