基于在机测量弦齿厚偏差的齿轮修正加工

2020-09-26北京精雕科技集团有限公司北京102308

■北京精雕科技集团有限公司 (北京 102308) 肖 鑫

齿轮是一种用途相当广泛的基础传动元件,用于传递两轴之间的运动和动力。圆柱齿轮是机械齿轮中的重要类型,根据轮齿的方向,可分为直齿、斜齿和人字齿三种形式。相较于其他两类,圆柱直齿轮从建模到加工都更为容易。在采用五轴数控机床加工齿轮的过程中,由于机床、刀具、工件安装等因素,很容易产生加工误差,导致圆柱直齿轮的加工精度达不到要求。针对上述问题,可利用数控机床的在机测量系统,在加工过程中对圆柱直齿轮加工情况进行实时监测。通过对测量数据的分析处理,获得现加工阶段圆柱直齿轮的误差分布情况,再对现有的误差进行修正加工,以此来提高圆柱直齿轮加工精度。

1. 齿轮精度测量技术与齿厚计算

齿轮测量技术的发展已经有很长的历史。对应于齿轮精度标准,现代齿轮测量技术可以总结为5种:单项几何形状误差测量技术、综合误差测量技术、整体误差测量技术、在机测量技术和激光测量技术。在机测量技术目前是很重要的发展趋势,圆柱渐开线齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚等,因此可利用在线测量分度圆弦齿厚偏差,完成对圆柱齿轮的测量,并利用偏差实现误差的修正加工。

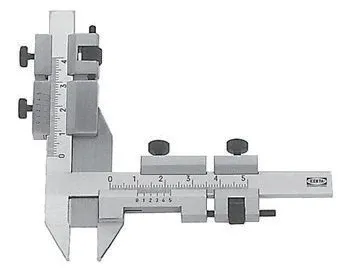

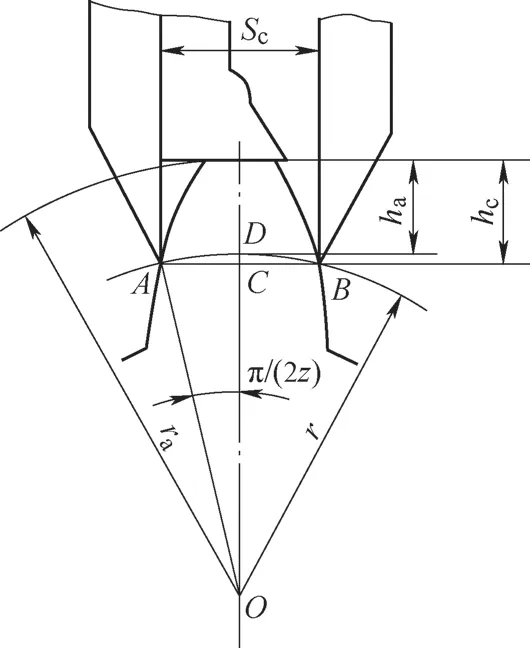

(1)分度圆弦齿厚计算 对于渐开齿廓来说,根据机械手册中的定义,弦齿厚是指分度圆与两齿廓相交点之间的直线距离,由此可以利用齿厚游标卡尺(见图1)进行检测,其测量示意如图2所示。

图1 齿厚游标卡尺

图2 弦齿厚测量示意

(2)修正角度计算 对于测量后的实际齿厚位置关系,我们选取图2中作为修正距离的参考,由此可以得到与分度圆直径d的关系(见图3),d=mz,η为对应的圆心角度。

图3与分度圆直径d的关系

之后利用五轴机床数控系统中的工件原点功能,输入修正角度Δη即可。

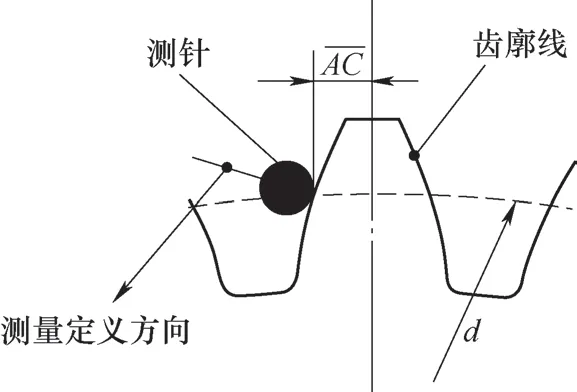

2. 在线测量点布置与探测方式

在CAM软件中,利用专用的测量路径布点功能,在分度圆与齿廓相交点上,根据齿廓法向位置布置测量点。测量点布置示意如图4所示,测量点三维位置如图5所示。根据设计的齿廓形状选择直径适合的测针,设定相应的速度控制参数(见表1),并设定测量误差名称为,随后按照圆柱齿轮加工机床的型号输出NC程序即可。

图4 测量点布置示意

图5 测量点三维位置

表1 测量路径速度控制参数

3. 数据分析与修正角度计算

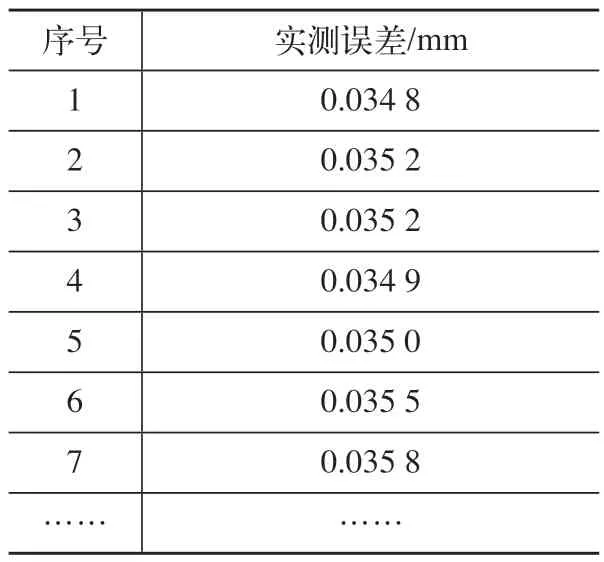

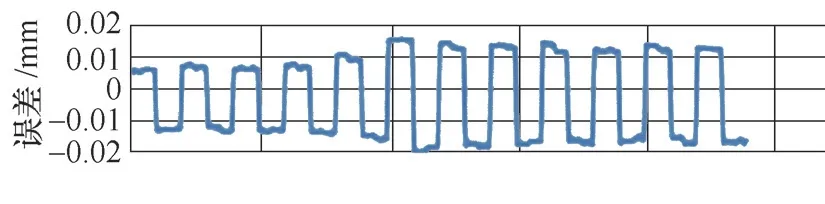

经过上述参数探测路径的设定,圆柱齿轮加工完成后进行机床在线检测,获得的部分实测误差数据见表2,实测误差变化情况如图6所示。

表2 部分实测误差数据

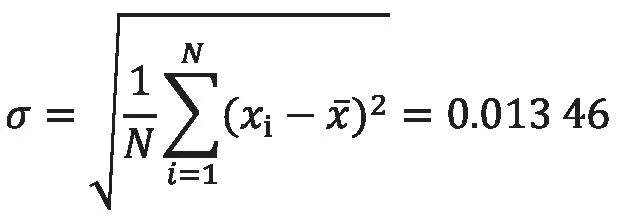

数据组的标准差为

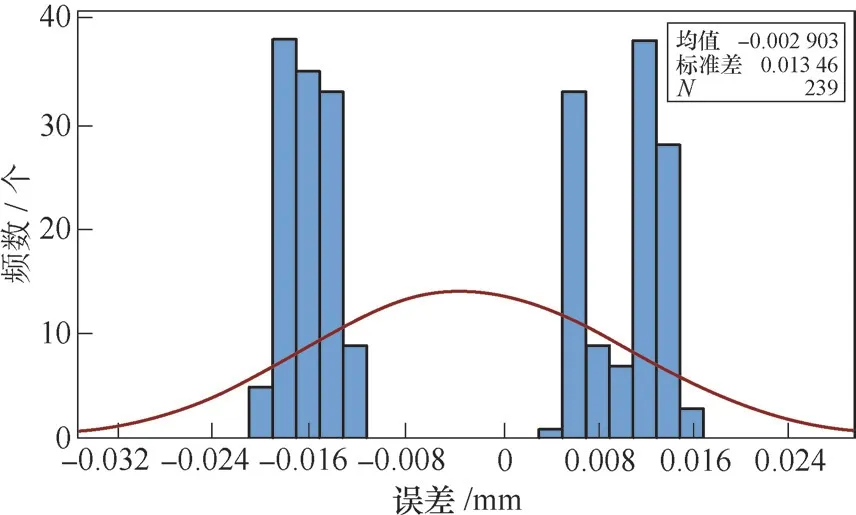

误差分布及标准差计算结果如图7 所示。本次修正角度以此数据为变化参考,获得。根据式(1)计算可得Δη=0.771 3°。

图6 实测误差变化情况

图7 误差分布及标准差计算结果

4. 修正后数据分析

根据计算结果,结合实际机床加工情况,可知首次加工完成的齿轮分度圆弦齿厚存在0.771 3°的角度偏差。为进一步提升齿轮的制造精度,在数控系统控制软件中需要重新调整C轴的角度,对首次加工的齿轮进行角度修正。由于之前C轴位置为0°,结合加工旋转方向,修正加工时C轴需要顺时针增加Δη=0.771 3°的角度修正量。在五轴加工机床上设定相关参数如图8所示,并进行修正加工如图9所示。

图8 修正参数设定情况

二次加工完成后,重新测量,统计测量数据并绘制相应的图表。修正加工后部分实测误差数据见表3,误差分布及标准差计算结果如图10所示。

图9 修正加工

图10 修正加工后误差分布及标准差计算结果

表3 修正加工后部分实测误差数据

5. 结语

利用在机测量系统,间接测出圆柱齿轮的半个分度圆弦齿厚偏差。通过获得的数据,分析换算出修正角度偏差,并利用此角度完成五轴数控机床角度补正,进一步提高了圆柱齿轮在五轴数控机床上的加工精度。