米克朗加工中心零件表面产生严重颤纹的原因分析

2020-09-26昌河飞机工业集团有限责任公司江西景德镇333002林超青

■昌河飞机工业(集团)有限责任公司 (江西景德镇 333002)) 林超青

1. 存在的问题

米克朗HPM1150U加工中心如图1所示,在加工时机床振动比较大,做单轴直线插补时零件表面比较光滑,但表面粗糙度无法达到零件工艺要求;如果进行多轴插补加工,则零件表面颤纹严重,表面粗糙度严重超差,完全无法满足工艺要求,需要钳工二次加工,如图2所示。

图1 米克朗1150U五坐标高速加工中心

图2 表面颤纹严重的零件

2. 原因分析及处理

机床振动、零件表面质量差的成因比较多,机械部件磨损致使力学性能下降,电气参数与机械部件的力学特性不匹配,伺服优化不好等因素都会导致机床振动,从而导致零件加工表面质量不良。解决此类问题需要从电气和机械两方面综合分析,才能最终找到问题。

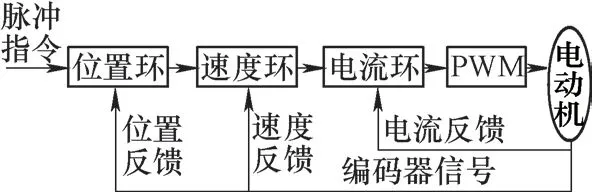

(1)机床电气特性与机械部件力学特性不匹配 这种不匹配导致机床振动,零件表面质量差。图3为机床三环控制方式示意,如果速度环、位置环的增益设定值较大,系统响应就较快,机床能够较快达到稳定状态,机床加工时零件表面质量也会相应提高。但是如果速度环、位置环增益设定值过高,就会造成系统振荡,无法达到稳定状态,机床出现抖动,电动机啸叫,加工时零件表面出现颤纹;反之,如果速度环、位置环的增益设定值过小,则机床响应速度降低,零件加工时表面会出现波纹。图4是指令响应及稳定过程示意。

图3 机床三环控制示意

图4 指令响应示意

1)速度环增益与机床机械特性不匹配。由于该机床的Y轴在运动时有明显振动现象,所以考虑对Y轴的速度环、位置环进行优化调整。HPM1150U配置的数控系统是海德汉ITNC 530系统,速度环比例增益参数是MP2500,位置环比例增益参数是MP1510,机床原来设置的参数是MP2500=80,MP1510=4。

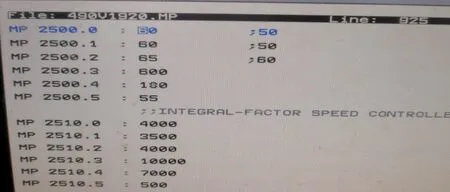

如图5所示,测试机床的速度环增益与机床力学特性的匹配性。由于机床的Y轴已经出现振动现象,考虑通过降低速度环比例增益值进行测试。第一次试验把MP2500设置为70进行测试,结果发现机床的振动情况没有任何改善。于是继续降低速度比例增益值,把MP2500设置为60、50、40进行测试,机床的振动情况依然没有任何改善。从测试结果分析,基本可以判断速度环不是导致该机床振动的主要因素。

图5 机床速度环增益参数

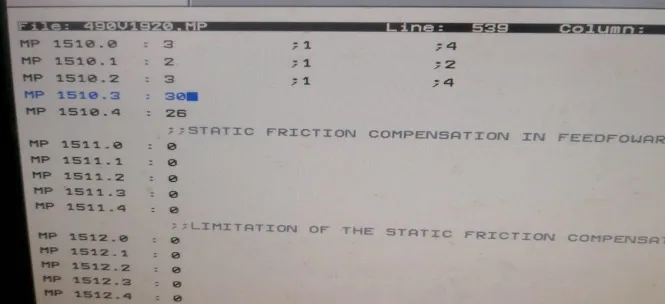

2)位置环增益与机床力学特性不匹配性。如图6所示,排除速度环增益的影响后,需要进一步测试位置环增益与机床力学特性的匹配性。保持原机床设置的速度环参数的前提下,同样通过降低位置环增益值来进行测试。第一次试验把MP1510设置为3.5进行测试,结果发现机床的振动情况没有改善。于是继续降低位置环增益值,把MP1510设置为3、2.5、2进行测试,当机床位置环增益降低到2时,机床的Y轴振动情况消失,机床能够平稳运行。由此可以推断,机床振动与机床位置环参数设置密切相关。

图6 机床位置环增益参数

如图7所示,机床振动情况消除后,随即进行零件试切加工,但是加工的零件表面质量依然没有明显改善,颤纹严重,需要考虑其他因素的影响。

图7 机床增益参数调整后加工的零件

以上零件是采用多轴联动插补加工,由于多轴联动加工,无法直观反映单个坐标轴的运动情况,为观测单个坐标轴的加工状态,可以分别对X、Y轴进行单轴直线加工测试。加工时的参数S、F与多轴插补加工时的参数一致。加工后的零件如图8所示。

图8 机床单轴加工的试件

从中可以发现,单轴加工时零件表面质量有明显提升。因单轴测试时,零件表面质量较好,多轴插补加工时零件表面颤纹严重,并且在测试过程中把Y轴的位置环增益降低了50%,为使各轴的动态响应能够相匹配,可以用数控系统自身的伺服优化功能对机床的伺服系统进行优化。对机床的伺服系统进行优化调整后,机床进行试切加工,结果发现多轴加工的零件表面颤纹基本没有改善和消除。

从以上测试和试切加工中可以发现,虽然调整Y轴位置环参数及伺服系统优化调整,可以解决机床的振动问题,但是依然无法消除零件表面的颤纹,因此通过电气调整已经无法解决零件表面颤纹严重的问题,要想解决问题,只能从Y轴的机械结构进行分析,查找问题的根源。

(2)机械部件磨损 力学性能下降导致机床振动,零件表面质量差。如图9所示,由于机床的振动主要体现在Y轴上,因此查找问题的根源必须从机床的Y轴机械结构进行分析。该机床Y轴机械传动主要包括导轨及滑块、伺服电动机、同步传动皮带和滚珠丝杠副等。

图9 机床单轴加工的试件

拆开机床防护,观察机床Y轴的导轨及滑块、伺服电动机、同步传动皮带,发现导轨及滑块润滑良好,表面光滑,没有明显磨损痕迹;同步传动皮带完整,没有出现断丝开裂和磨损,伺服电动机没有松动,因此可以认为Y轴的导轨及滑块、伺服电动机、同步传动皮带状态良好,不会导致机床振动,零件表面出现颤纹,出现问题的主要原因可能在Y轴的滚珠丝杠副。

滚珠丝杠是机械传动的关键部件,当机床采用全闭环位置反馈时,数控系统是根据光栅尺的位置反馈进行数据处理,如果丝杠间隙过大,那么机床无法精确定位,就会在定位的位置附近来回寻找位置。机床在高速运行状态下来回寻找定位位置必然会导致振动,表现在零件上就是零件表面出现颤纹等。

米克朗1150U五坐标高速加工中心采用如图8、图9所示的类似卧式铣床结构,Y轴移动时是整个床身移动。这种结构的机床刚性比较好,但是由于床身结构重,高速运行时进给速度快,所以惯量很大;另一方面该机床的工作台虽然有1 200mm×1 1 0 0 m m,但是该机床在加工时常用到的区域也就只有400m m×400m m左右,Y轴丝杠经常用到的长度就是中间300mm左右的范围(Y轴丝杠有2 000mm)。这样床身结构及加工、装夹方式必然会导致Y轴磨损快,时间一长,丝杠出现较大间隙就不可避免。

为检查Y轴丝杠的实际传动间隙,先把机床Y轴设置成半闭环,然后进行测量。测量结果表明,Y轴丝杠的反向间隙达到0.15mm,远远超出0.010mm的允许范围。由于丝杠间隙太大,故调整电气参数已经没有实际意义,只能更换Y轴丝杠。

更换Y轴丝杠后,要对该轴的速度环和位置环参数重新设定,使机床电气特性与新丝杠的机械特性相匹配。同时因为更换了丝杠,所以要进行激光螺距定位精度校正和补偿,补偿和校正后机床Y轴的定位精度是0.003 6m m,重复定位精度为0.001 7m m,反向间隙0.001 4mm。可以看出,更换丝杠后,Y轴的定位精度、重复定位精度和反向间隙都非常好。

在做完速度、位置环优化调整以及定位精度激光螺距校正和补偿后,机床再次进行试切加工,结果表明,零件表面光滑,完全满足工艺要求,颤纹消除,同时机床高速加工时也不再发生振动,如图10所示。

图10 更换丝杠后机床的试切件

3. 结语

机床振动、零件表面质量差的成因比较多,解决问题难度较大,需要从电气和机床机械结构分析入手,根据具体情况,分别对机床电气、机械、数控系统进行测试和调整,才能找到问题的根源,取得比较好的效果。