药筒旋压变形工艺参数选取分析

2014-05-07孙睿敏

孙睿敏,杨 臻,李 飞

(1.中北大学 机电工程学院,山西 太原 030051;2.内蒙古航天红岗机械有限公司,内蒙古 呼和浩特 010076)

0 引言

影响强力旋压变形过程的各种工艺因素,统称为旋压变形的工艺参数。这些工艺参数的选择直接决定着材料在强力旋压时的变形过程,也影响着旋压件的质量、旋压力的大小和旋压的生产效率。本文就如何确定旋压生产中的工艺参数进行分析研究[1]。

1 减薄率的选取

旋压壁厚减薄率代表旋压变形程度的大小,用ψf表示,减薄前、后的关系为:

其中:t0为减薄前的壁厚;tf为减薄后的壁厚。

减薄率受材料最大减薄率和旋压件性能指标的制约,因此,强力旋压时必须有足够的壁厚减薄率。从提高生产效率来说,每道次旋压的减薄率都希望大一些,使旋压次数尽可能少,但减薄率过大,会带来一系列的工艺问题和质量问题,如旋压力过大,会降低模具寿命,材料流动失稳形成隆起,旋压力急剧增大最终导致旋压成型困难等。不同减薄率下的材料变形如图1所示。

图1 不同减薄率下的材料变形图

根据实践经验与仿真结果比较,筒形件一次旋压的减薄率最好小于40%。材料较软时,容易产生隆起,壁厚减薄率应该取小些。

2 进给比的选取

在强力旋压过程中,通常用vs来表示旋轮的进给速度,但由于判断成形效果时应考虑毛坯的转速,因此毛坯每转的旋轮移动量的大小是极为重要的因素,称其为旋轮的进给量,即进给比f。进给比和旋轮与旋压件接触点的线速度υ0之间的关系为:

f=πDvs/v0.

其中:D为旋压件变形处的直径。

进给比在旋压过程中对旋压件的质量影响比较明显,尤其对内径和壁厚精度以及旋压件表面质量较为显著。一般情况下,增大进给比会使旋压件的表面质量降低,并使材料隆起增大,更容易造成表面瑕疵。但适当地增大进给比,可改善旋压件的贴模情况,使扩径减轻,直线度提高。当采用大减薄率时,应选用较小的进给比[2]。不同进给比下的材料变形如图2所示。经过仿真模拟比较,钢的进给比可在0.1 mm/r~1.5 mm/r的范围内选取。

图2 不同进给比下的材料变形图

3 旋轮结构参数的选取

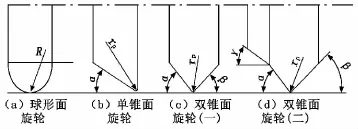

强力旋压所用旋轮有各种不同的形状,其形状一方面取决于旋轮与其他零件的连接方式,另一方面旋轮的外形(包括旋轮直径和工作型面)则取决于旋压的变形情况。在满足旋压件质量的前提下,应选用形状最简单的旋轮,为节省旋轮的制造经费,提高旋轮的工作寿命,故常选取双锥面旋轮。

双锥面旋轮形面结构要素主要有旋轮的工作圆角半径rp、成形角α、旋轮直径Dp以及旋轮的工作表面状态等,它们都对能否制造出合格的产品产生直接的影响。旋轮工作型面的形状和尺寸取决于成形工序的具体条件,按照成型条件的具体要求并参考旋压件的减薄率而进行设计[3]。其筒形件变薄旋压所用旋轮的形状如图3所示。

图3 筒形件变薄旋压所用旋轮形状

3.1 旋轮的圆角半径rp

影响旋轮旋压过程的重要因素包含旋轮的圆角半径,在实际生产中,旋轮的圆角半径rp取决于毛坯的厚度,经验数据为rp=(0.4~1)t0(t0为毛坯壁厚),对于轻型旋压机,rp=6 mm的旋轮是最常用的[4]。

当旋轮的圆角半径rp=(0.4~1)t0时,旋轮使得运动轨迹的重叠部分有所增加,这样可提高工件外表面的光洁度,但此时旋转速度增大,旋压力增大,且易造成毛坯凸缘部分不平衡。反之,当rp<0.4t0时,变形区的接触压力在单位内增大,且毛坯的接触面积减小比例要更大些,所以结果使旋压力逐渐减小。如果rp过小,会造成切削现象,损害工件表面光洁度,可能会出现裂纹(尤其是旋压低塑性材料时)。在一般情况下,材料硬时,旋轮圆角半径可取的小些;相反,材料软时,rp可取的大些。

3.2 旋轮的成形角α

对于筒形件强力旋压用旋轮来说,结构参数中,成形角是十分重要的,旋压力的大小及其在各方向上的支配受制于成形角,并且影响旋压件的表面质量和精度。

依据对旋压变形的分析可知,要获得直径精度高的旋压物件,必须尽可能减少材料的周向流动而促进材料的轴向流动,便于顺利成形。由旋压力的计算公式可知,条件相同的情况下,当旋轮成形角α增大时,伴随轴向平均接触长度Zm减小而周向平均接触长度Xm增大,当Zm/Xm≤1时,材料流动正常;当Zm/Xm>1时,材料的周向流动增大,变形不稳定,直径精度差。因此,从这个角度考虑,应取旋轮成形角α偏大些。

生产实践表明,在旋轮成形角取较大值时,工件贴模度高,尺寸精度好,但这样却容易引起材料产生隆起,于生产不利;反之旋轮成形角取较小值时,欲防止材料的隆起,却发生工件贴模差,扩径比较大。如旋压无座力炮管时,旋轮成形角由30°降至20°,伴随的扩径量增大约为50%。不同成形角下的材料变形如图4所示。

图4 不同成形角下的材料变形图

由以上因素综合分析得知,每一旋压条件具体都存在一个成形角最佳值的选取,根据实际试验、经验数据和仿真模拟,一般成形角的取值大小为20°~30°,现行的实际旋压生产中所用旋轮的成形角基本都在上述范围内,而一般都以20°,25°和30°的居多。

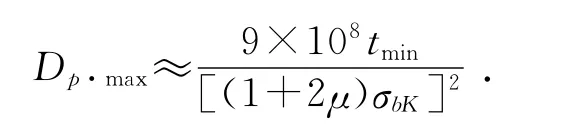

3.3 旋轮直径D p

旋轮直径Dp的增加有利于旋轮与工件间的周向平均接触长度Xm的增加,并且使Zm/Xm值减小,可提高旋压件的直径精度,有利于提高工作面的光洁度和寿命。而增大旋轮直径将增加其制造费用,且旋轮的最大直径还受到工件最小壁厚的限制,旋轮最大直径可由下式确定:

其中:tmin为成品筒形件的最小壁厚;μ为摩擦因数;σkK为变形率为K时的材料抗拉强度。

旋轮的最小直径取决于其强度、刚度及轴承的承载能力,并应根据规定的生产率和其他有关工艺参数计算。根据经验公式一般取Dp=(1.2~2)d(d为芯模直径)。

4 结论

根据实际经验和仿真模拟比较,对旋压时工艺参数的选取原则如下:①筒形件一次旋压的减薄率最好小于40%,材料较软时,容易产生隆起,壁厚减薄率应该取小些;②对钢的进给比可在0.1 mm/r~1.5 mm/r的范围内选取;③成形角的大小一般取20°~30°,一般都以20°,25°和30°的居多。

[1] 徐洪烈.强力旋压技术[M].北京:国防工业出版社,1984.

[2] 陈国光,董素荣.弹药制造工艺学[M].北京:北京理工大学出版社,2004.

[3] 张华.旋压药筒筒体成形过程工艺参数优化仿真研究[D].太原:中北大学,2012:21-23.

[4] 张涛.旋压成形工艺[M].北京:化学工业出版社,2009.