铌钨合金表面酸洗工艺研究

2018-12-10王立斐周小军

梁 斌,王立斐, 周小军,赵 刚

(1.宁夏东方钽业股份有限公司,宁夏 石嘴山 753002;2.稀有金属特种材料国家重点实验室,宁夏 石嘴山 753000;3.国家钽铌特种金属材料工程技术研究中心,宁夏 石嘴山 753000)

铌钨合金是航天飞行器发动机高温部件使用的重要材料,这些部件对尺寸的精度要求很高。由于部件使用于高温部位,因而合金部件表面需制备高温抗氧化涂层。在制备涂层前,需对合金加工部件表面进行活化处理,活化处理方法采用酸洗,在研究铌钨合金酸洗工艺时,一方面要保证去除部件表面油污和氧化皮,增加部件表面活性的目的,另一方面又要尽量减少铌钨合金试件尺寸的变化[1]。通过研究,控制铌钨合金部件酸洗前后尺寸变化在10μm以下能够满足铌钨合金部件酸洗的表面状态要求[1]。

1 实验内容和方法

1.1 酸洗用酸的选择

根据不同的产品要求,一般铌钨合金的酸洗工艺可分为:普通酸洗、光亮酸洗和光亮腐蚀等不同的酸洗工艺[2]。不同的酸洗工艺选用的酸不同,而且不同的酸对铌钨合金的腐蚀状况不同。通过分析不同酸洗工艺,本试验选用氢氟酸、硫酸和硝酸来配制酸洗液,通过在铌钨合金试片上进行酸洗试验来研究最佳的铌钨合金试件酸洗工艺[3]。

1.2 酸洗试片的测量方法

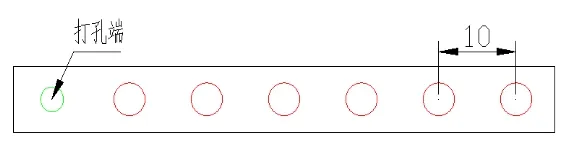

通过酸洗前后试片的厚度变化,验证酸洗工艺对铌钨合金试件的尺寸影响,试验采用铌钨合金标准随炉试片(简称标准试片)和宽片两种试验片进行酸洗前后试片尺寸变化情况的研究。将标准试片在长度方向每隔10mm取一点进行厚度测量,用千分尺在试片宽度的中间部位测量6个点,求其平均值并做好记录。在宽片需要测量区域用圆规画上圆圈来标定测量位置,确保测量前后位置的一致性,具体如图1和图2所示。

图1 标准试片测量定位方式

图2 宽片测量定位方式

2 酸洗工艺的研究

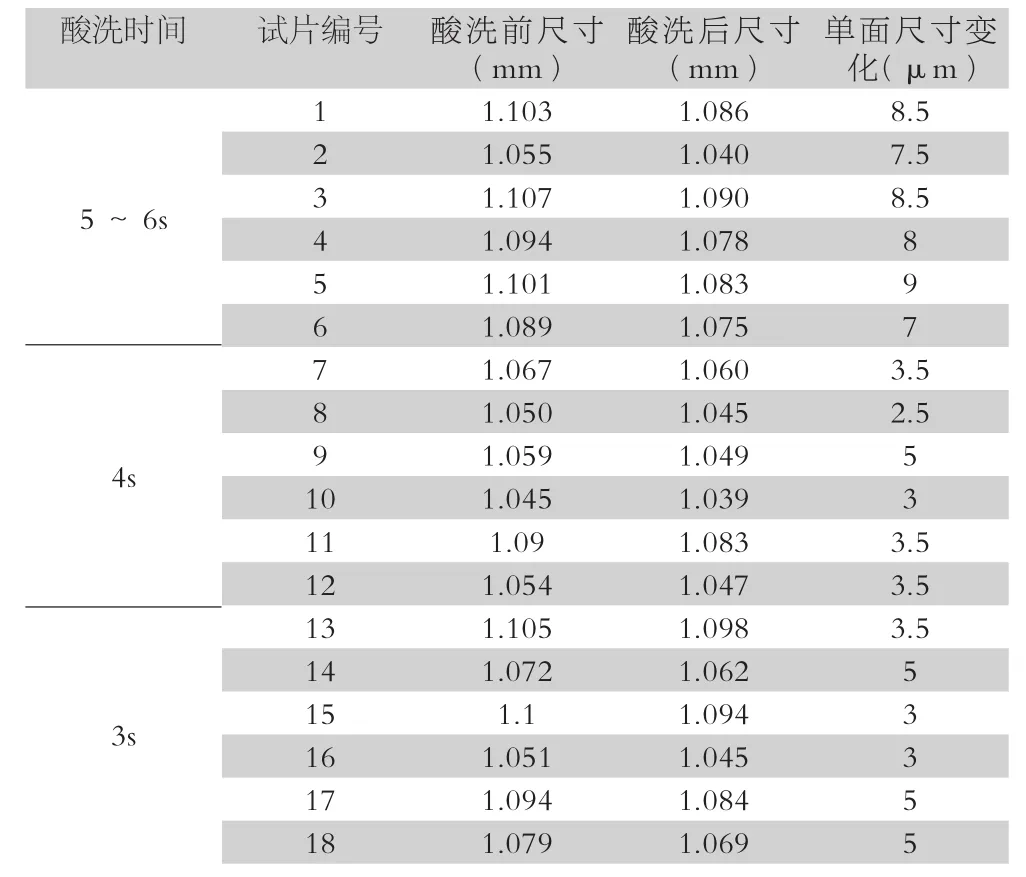

酸洗工艺的控制点主要是酸洗液的浓度和酸洗的时间,因此在研究最佳酸洗工艺时必须将酸洗液的浓度和酸洗时间综合考虑,既要保证酸洗的质量,又要确保酸洗时间的可操作性[4]。第一轮酸洗试验以配比为:H2O:HF:H3NO3:H2SO4=2~2.5:3~3.5:9~10:6~6.5的酸洗液对标准试片进行不同时间的酸洗试验,酸洗后试片表面干净、光亮,满足酸洗后试件的表面状态要求,具体尺寸变化数据如表1所示。

表1 第一轮试片酸洗过程具体数据统计

从表1可以看出,用配比为:H2O:HF:H3NO3:H2SO4=2~2.5:3~3.5:9~10:6~6.5的酸洗液对标准试片进行酸洗,酸洗时间越长,试片被腐蚀的越厉害,酸洗前后试片的尺寸变化越大[5]。用配比为:H2O:HF:H3NO3:H2SO4=2~2.5:3~3.5:9~10:6~6.5的酸洗液对标准试片进行酸洗,控制酸洗时间在4s以内可以保证试片酸洗前后单面尺寸的变化在5μm以内。

通过第一轮酸洗试验可以看出,配比为:H2O:HF:H3NO3:H2SO4=2~2.5:3~3.5:9~10:6~6.5的酸洗液可以满足酸洗后对试片的表面状态要求,但4s的酸洗时间在实际部件酸洗过程中很难控制,可操作性不强。因此需要进一步的工艺改进研究,以增加酸洗的控制时间,方便实际操作。经过反复试验,一般在实际酸洗操作过程中酸洗时间大于30秒可以很好的完成酸洗过程。

因此在保证酸洗效果的前提下,必须对酸洗液的配比和浓度进行调整。根据HF、H3NO3和H2SO4对铌钨合金的腐蚀性,将酸洗液的配比调整为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2。

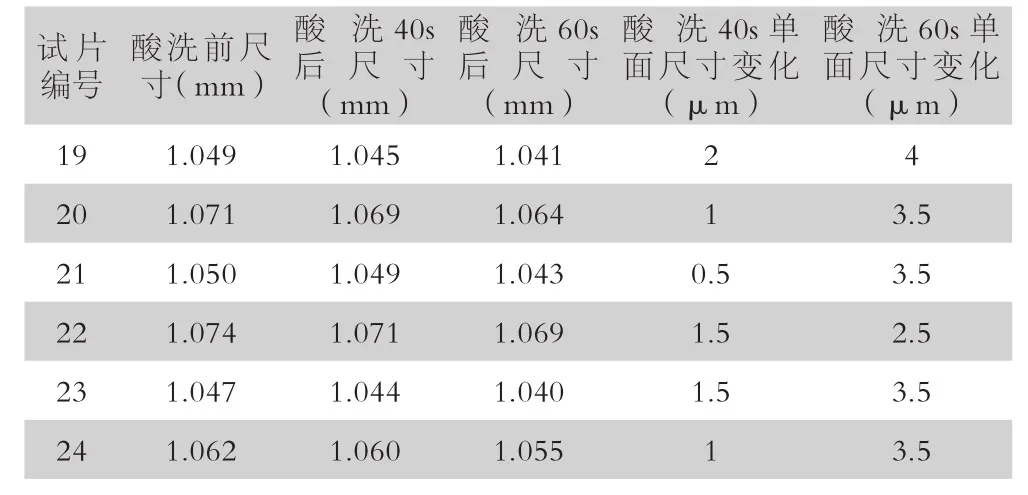

用新的酸洗液进行第二轮酸洗试验,将标准试片酸洗40s后观察试片表面状态并进行尺寸测量,之后再酸洗20s观察表面状态并进行尺寸测量。酸洗40s和60s后试片表面均干净、光亮,满足酸洗后表面状态要求,具体试片尺寸的变化情况见表2。

表2 第二轮试片酸洗过程试验数据统计

从表2可以看出,用配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液对标准试片酸洗40s后试片单面尺寸变化在2μm以下,酸洗60s后试片单面尺寸变化在4μm以下,满足酸洗工艺的试件尺寸变化要求,并且40s~60s的酸洗时间便于操作。

为进一步验证40s~60s的酸洗时间对试片尺寸变化的影响,进行了第三轮酸洗试验。第三轮试验将11片标准试片分成两组,用配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液对其中一组酸洗40s后观察表面状态并进行尺寸测量,另一组酸洗60s后观察表面状态并进行尺寸测量。酸洗后两组试片表面均干净、光亮,满足酸洗后试件表面状态要求,具体试片尺寸变化情况见表3。

表3 第三轮试片酸洗过程数据统计表

从表3可以看出,用配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液对标准试片分别酸洗40s和60s,试片的尺寸变化量与第二轮试验中先酸洗40s后再接着酸洗20s试片的尺寸变化量基本一致。因此酸洗时间控制在40s~60s试件尺寸的变化量满足酸洗工艺的部件尺寸变化要求,并且变化幅度很小。

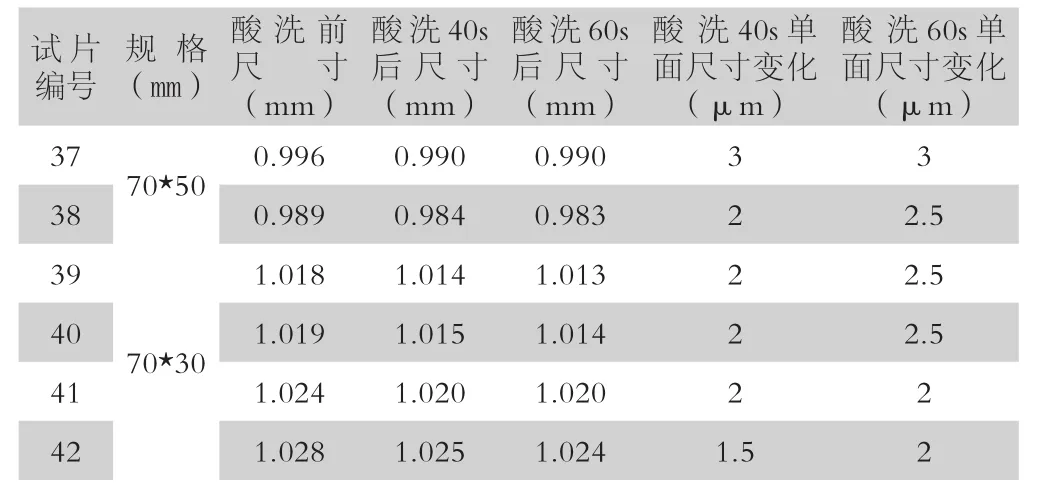

为验证同一酸洗工艺对不同尺寸试片的影响,进行了第四轮酸洗试验。第四轮试验用配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液对70x50mm和70x30mm的两种宽片进行了酸洗,先将试片酸洗40s观察试片表面状态并进行尺寸测量,之后再酸洗20s观察表面状态并进行尺寸测量。酸洗后两种宽片表面均干净、光亮,满足酸洗后试件表面状态要求,具体试片尺寸变化情况见表4。

表4 第四轮宽片酸洗过程数据统计

从表4可以看出,用配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液对70x50mm和70x30mm的两种宽片进行酸洗,酸洗40s和60s后试片的尺寸变化量均在3μm以下,满足酸洗工艺的部件尺寸变化要求。

经过四轮的酸洗试验,可以初步确定酸洗工 艺, 其 酸 洗 液 配 比 为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2,酸洗时间为40s~60s。

铌钨合金部件酸洗的一个目的就是去除试件表面的油污,为验证酸洗工艺对油污的去除效果,进行了第五轮酸洗试验。第五轮试验将70x30mm的宽片表面涂上油污后在配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液中先酸洗40s观察试片表面状态并进行尺寸测量,之后再酸洗20s观察试片表面状态并测量尺寸。酸洗40s和60s后试片表面均干净、光亮,满足酸洗后试件表面状态要求,具体试片尺寸变化情况见表5。

表5 第五轮涂油后宽片酸洗过程数据统计

从表5可以看出,用配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液对沾油的宽片酸洗40s和60s后试片尺寸变化量均在2μm以下,满足酸洗工艺的部件尺寸变化要求。

通过五轮的酸洗试验,酸洗液配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2,酸洗时间为40s~60s的酸洗工艺满足铌钨合金部件的酸洗要求。

为进一步验证酸洗工艺的稳定性,进行了第六轮酸洗试验。本轮试验用配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液对70x50mm和70x30mm的两种宽片和标准试片进行了酸洗试验,将宽片先酸洗40s观察试片表面状态并进行尺寸测量,之后再酸洗20s观察表面状态并进行尺寸测量;将标准试片酸洗50s观察试片表面状态并进行尺寸测量,具体试片尺寸变化情况见表6和表7。

表6 第六轮宽片酸洗过程数据统计

表7 第六轮试片酸洗过程数据统计

从表6可以看出,用配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液对70x50mm和70x30mm的两种宽片酸洗40s和60s后试片尺寸变化量均在3μm以下,满足酸洗工艺对部件尺寸变化要求。从表7可以看出,用配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液对标准试片酸洗50s后试片尺寸变化量在3μm以下,满足酸洗工艺的部件尺寸变化要求。

3 结论

经过酸洗试验研究得出,用配比为:H2O:HF:H3NO3:H2SO4=5~6:1~1.2:2~2.5:1~1.2的酸洗液对铌钨合金部件酸洗40s~60s,可以实现铌钨合金部件表面去除油污和氧化皮,增加铌钨部件表面活性的目的,并且可以严格控制酸洗前后部件尺寸的变化量在10μm以内。