基于机理模型的PEMFC老化模拟研究

2020-09-23罗马吉郑杰汉隋邦傑

罗马吉,郑杰汉,隋邦傑,陈 奔

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.武汉理工大学 燃料电池湖北省重点实验室,湖北 武汉 430070)

质子交换膜燃料电池(PEMFC)是最具前景的下一代新能源汽车的动力源,但是车用燃料电池的运行环境周期性变化会引起燃料电池各部件老化、性能衰退[1]及寿命缩减,这阻碍了其在汽车上的大规模应用,因此燃料电池的老化研究和寿命预测是目前亟待解决的问题。导致燃料电池性能衰退的车用工况主要有启停工况、冷启动工况、怠速工况、变载工况、大电流负载工况、杂质工况6种[2]。国内外学者针对燃料电池堆的耐久性和寿命预测进行了大量的实验和模拟研究。如陈会翠等[3]研究发现在PEMFC各个运行工况中,动态变载工况对燃料电池性能衰退的影响比例最大,约占56%。YASUDA等[4]通过实验分析了不同变载幅度对PEMFC性能衰退的影响,结果表明变载幅度越大,燃料电池性能衰退越快。GARCIA-SANCHEZ等[5]实验研究了电流负载循环工况对燃料电池耐久性衰退的影响,结果表明电流密度的不均匀性分布对性能损失影响很大。ZHANG等[6]分析了负载工况中电流与电压分布的特点,基于工况特征使用电流特征值和电压特征值来表征电池性能的衰减,从而进行电池寿命的计算与预测。PEI等[7-8]先后提出了线性与非线性的寿命预测方法,根据循环工况中不同工况的次数和运行时间定义燃料电池在不同工况时的衰减程度。ZHOU等[9]提出了一个基于多种老化参数衰退函数的寿命预测方法,将不同的老化机理归结到欧姆阻抗、交换电流密度和气体扩散系数3个模型参数中,通过这3个模型参数随老化时间变化的函数对PEMFC寿命进行预测计算。

上述研究虽然讨论了燃料电池在不同循环工况下的老化机理,也能比较准确地进行寿命预测,但都需要大量实验数据的验证或大量的参数学习时间。建立多物理场模型进行数值实验能够更好地描述燃料电池内部的多物理现象及对其性能的影响,可缩减实验周期,节约实验成本。因此,笔者基于物理模型的方法,针对燃料电池运行工况的不同特征定义了相关参数的老化函数,建立了一种老化模拟器,并根据城市公交基准循环工况的老化因素设计了一种加速运行工况,计算分析了加速工况的加速老化效果。

1 PEMFC多物理场老化模型

1.1 PEMFC多物理场模型

利用多物理场仿真软件COMSOL建立燃料电池多物理计算模型,并做如下假设:①电池散热良好,温度分布均匀,保持在恒温运行;②反应物均为气相,在流道中为层流流动且流动分布均匀;③反应气体均进行增湿,入口湿度保持恒定,膜含水量充分且恒定。

燃料电池工作时的各种传递现象由连续性方程、动量方程、组分传输方程等控制方程进行描述,流道区域反应气体的流动及压力分布采用Navier-Stokes方程来描述,多孔介质内气体流动采用Brinkman方程描述,燃料、氧化剂在阳极和阴极的对流和扩散过程采用Maxwell-Stefan方程来描述,催化层电极反应动力学采用经典的 Butler-Volmer方程来描述。

(1)连续性方程:

▽(ρU)=Ri

(1)

式中:ρ、U分别为反应物密度和流速矢量;Ri为反应物质量源项,代表阳极反应物氢气的消耗、阴极反应物氧气的消耗及水的生成。

(2)动量方程:Navier-Stokes方程、Brinkman方程、Maxwell-Stefan方程分别如式(2)~式(4)所示。

ρU·▽U=▽[-P+μ(▽U+(▽U)T)]

(2)

(3)

(4)

式中:P为压力;μ为动力粘性系数;εp为多孔介质的孔隙率;ωi为气体组分i(H2、O2、N2、H2O)的质量分数;xj为气体组分的摩尔分数;Dij为多孔介质内组分间扩散系数矩阵;电化学反应动量源项Ri如式(5)所示,其中MH2、MO2和MH2O分别为氢气、氧气和水的摩尔质量,ia和ic分别为阳极和阴极的局部电流密度,F为法拉第常数,其值为96 485.3 C/mol。

(5)

(3)电荷守恒方程:

▽(-σm▽φm)=-▽(-σs▽φs)=-Si

(6)

式中:σ为电导率;φ为电位,下标m、s分别代表膜相和固相;Si为电化学反应电荷源项。

Butler-Volmer方程:

(7)

(8)

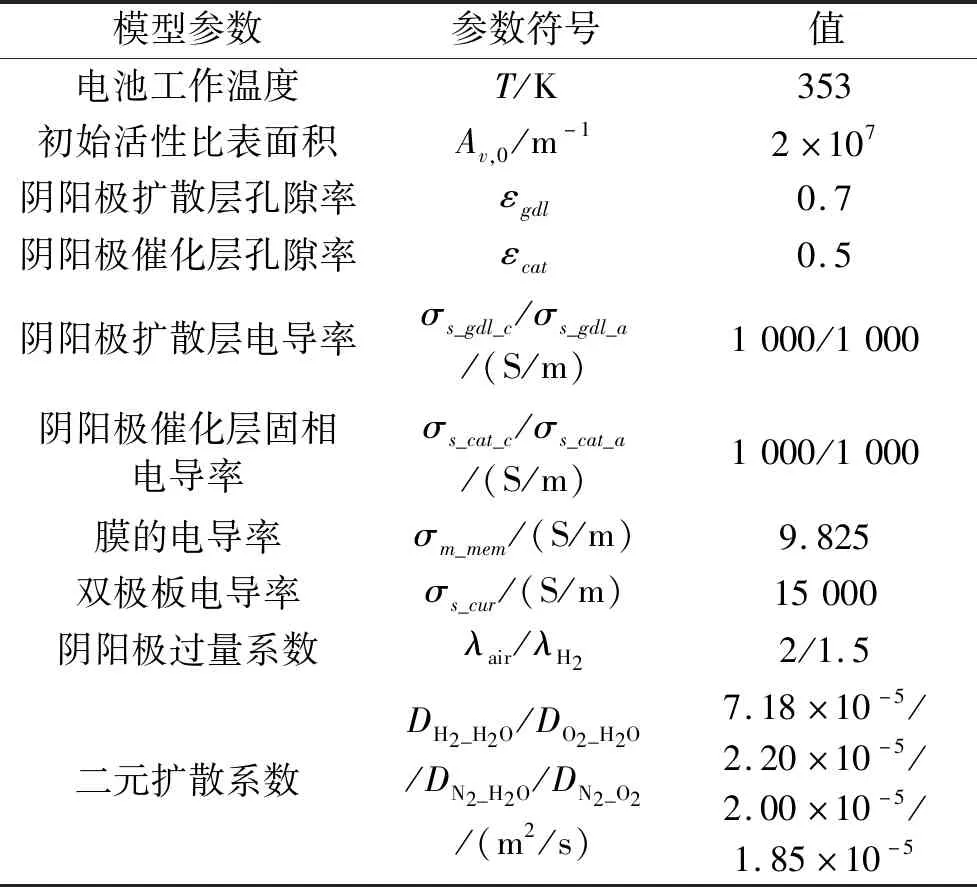

燃料电池模型的部分计算参数如表1所示。

表1 燃料电池模型计算参数

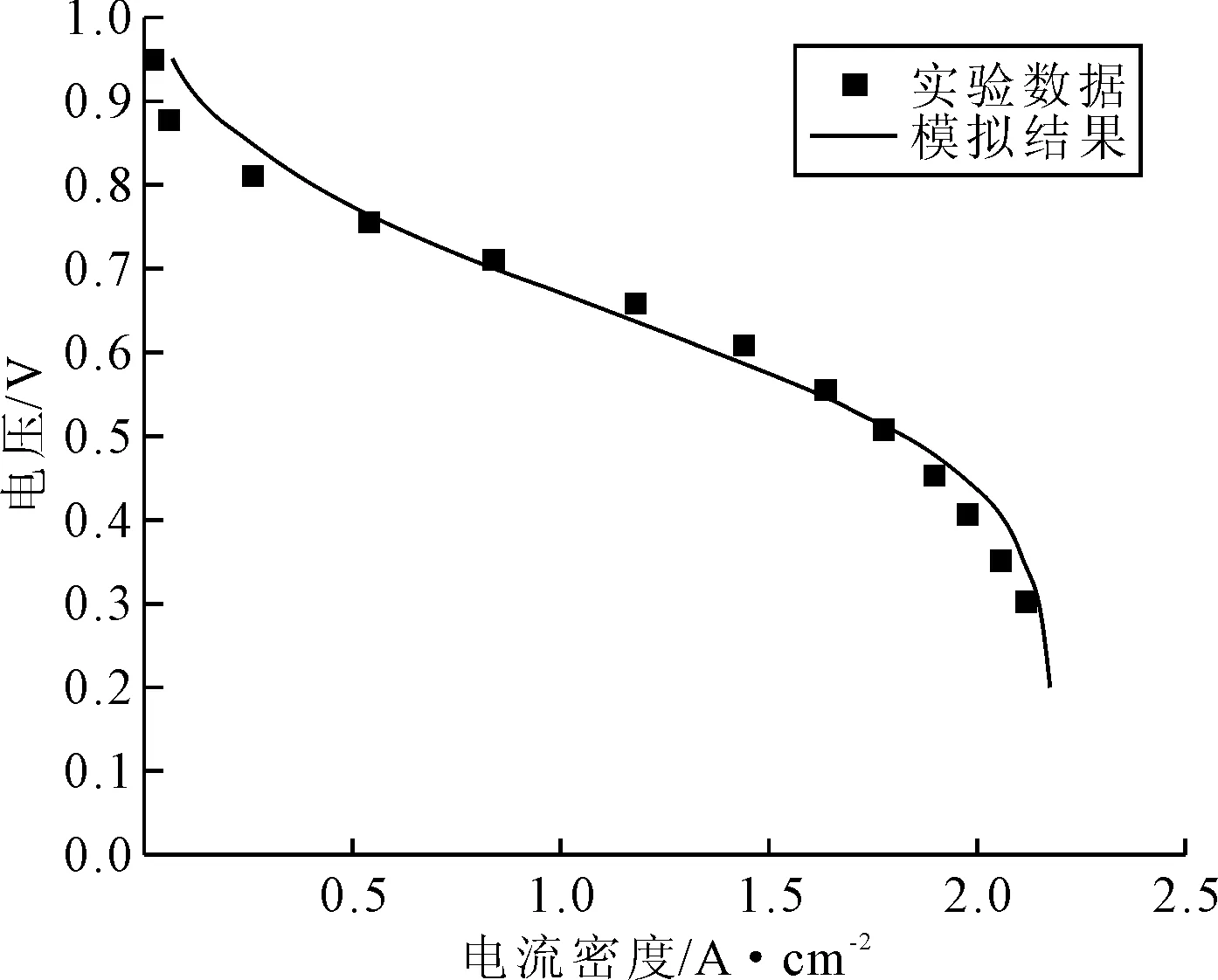

利用所建燃料电池模型进行某单电池模拟计算得到的极化曲线与实验数据的对比结果如图1所示,可以看出两者吻合较好,体现了燃料电池多物理场模型的准确性。

图1 模拟结果和实验数据的对比

1.2 PEMFC老化机理模型

燃料电池在车载运行条件下产生的老化是多方面的,老化后其导电性能、电化学反应活性面积、反应物传递特性等宏观参数会受到影响,从而影响燃料电池的发电性能。车用工况中启停过程的老化主要是由于供气不足导致阴极催化剂载体的碳腐蚀,微观结构的变化影响了反应气体的扩散(扩散系数Dij减小),使得电极的导电性能变差(σs减小)、铂催化剂流失,也造成了电化学反应活性面积Av的减小;怠速工况的老化主要是高电位下容易产生过氧化氢自由基导致膜降解老化,降低了膜的质子传导能力(σm减小),同时也易导致燃料电池关键材料(如炭载体、催化剂铂纳米颗粒)的腐蚀,造成电化学反应活性面积Av的减小;变载工况下的老化主要是铂催化剂发生溶解沉积迁移,导致电化学反应活性比表面积Av的减小[10];高载(过载)工况下电流密度高,老化主要是高电流会引发氢氧之外的电化学反应,比如扩散层和催化层载体碳的氧化,从而影响了反应物的传递(扩散系数Dij减小);在燃料电池的长期运行过程中,各部件也会随时间老化,使得接触电阻增大(σs减小)、扩散层的亲疏水性发生改变(扩散系数Dij减小)。

为了研究主要车用工况对电池老化的具体影响,考虑到燃料电池运行过程中的活化极化、欧姆极化和浓差极化现象,针对与燃料电池老化相关的模型参数(电导率σ、电化学活性比表面积Av、组分间二元扩散系数Dij)建立变系数模型。不考虑启停工况的影响,建立反映燃料电池老化机理的老化模型:

σs=σs,0×(1-a1t1)

(9)

σm=σm,0×(1-a2t2)

(10)

Av=Av,0×(1-a3n-a4t3-a5k)

(11)

Dij=Dij,0×(1-a6t1-a7t3)

(12)

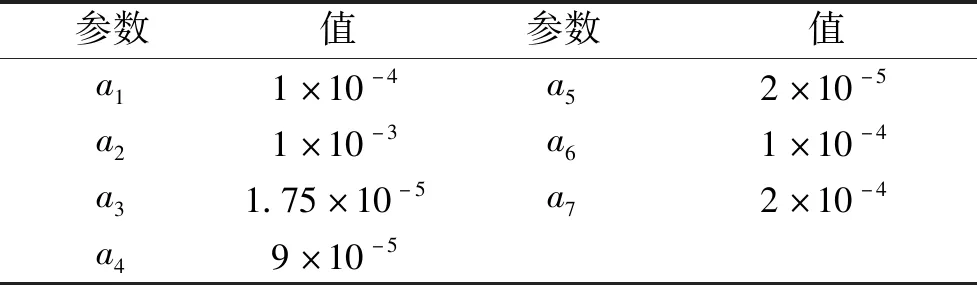

式中:σs为固相电导率;σs,0为固相初始的电导率;t1为电池运行的总时间;σm为膜相电导率;σm,0为膜相初始的电导率;t2为怠速工况的持续时间;a1、a2为电导率老化系数;Av,0为初始活性比表面积;n为循环变载的次数;t3为高载工况的持续时间;k为循环变载的幅度;a3、a4、a5为活性面积衰减系数;Dij为反映反应物扩散能力的组分间二元扩散系数;Dij,0为初始的二元扩散系数;a6、a7为扩散系数老化系数。老化模型参数σs、σm、Av、Dij随运行时间的变化关系,反映了燃料电池不同的物理老化过程和衰减机理,老化系数a1~a7根据实验数据确定。燃料电池多物理场模型与老化模型共同构成预测燃料电池性能衰退的老化模拟器。

2 加速老化工况的设计与仿真分析

2.1 基准循环工况

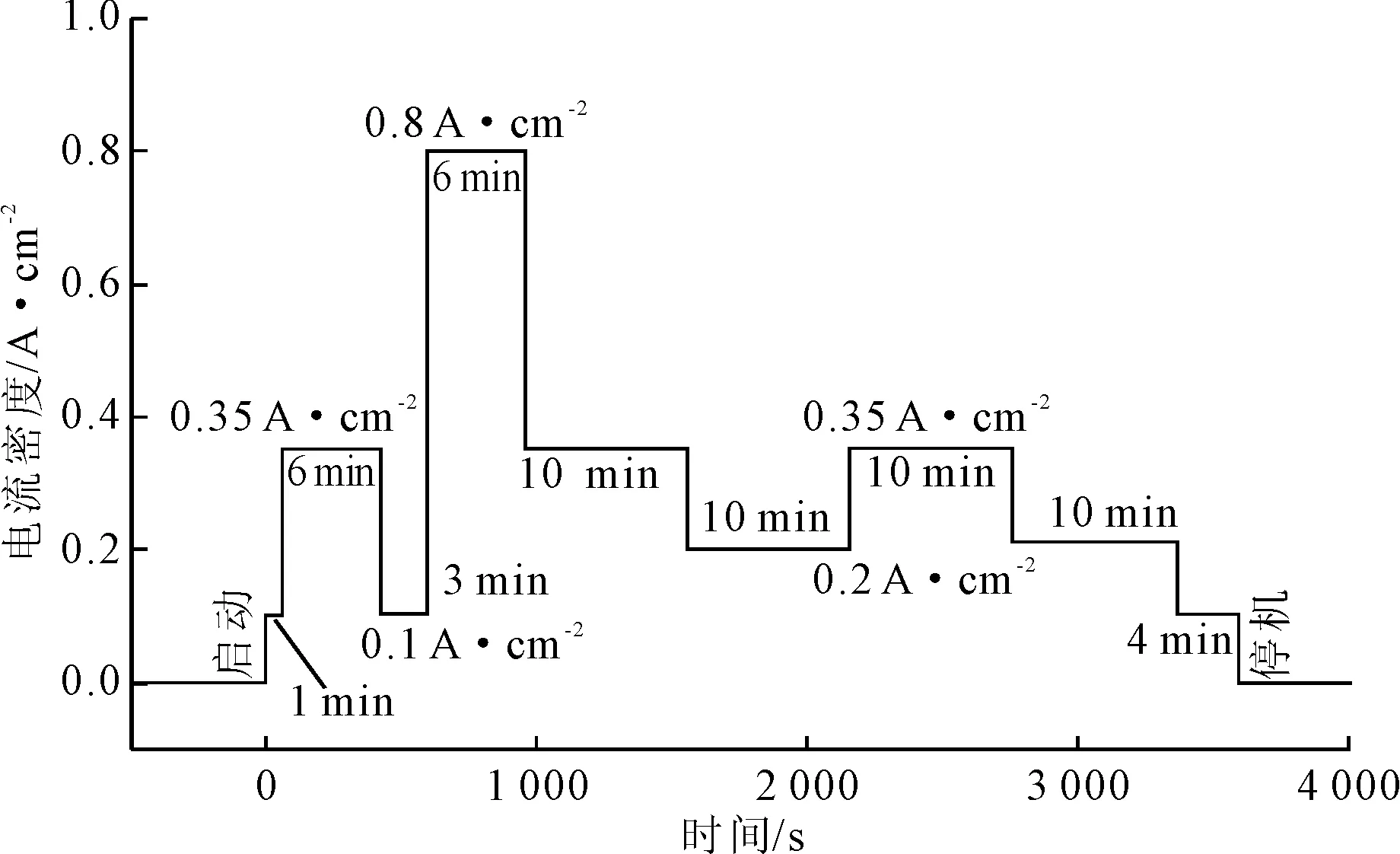

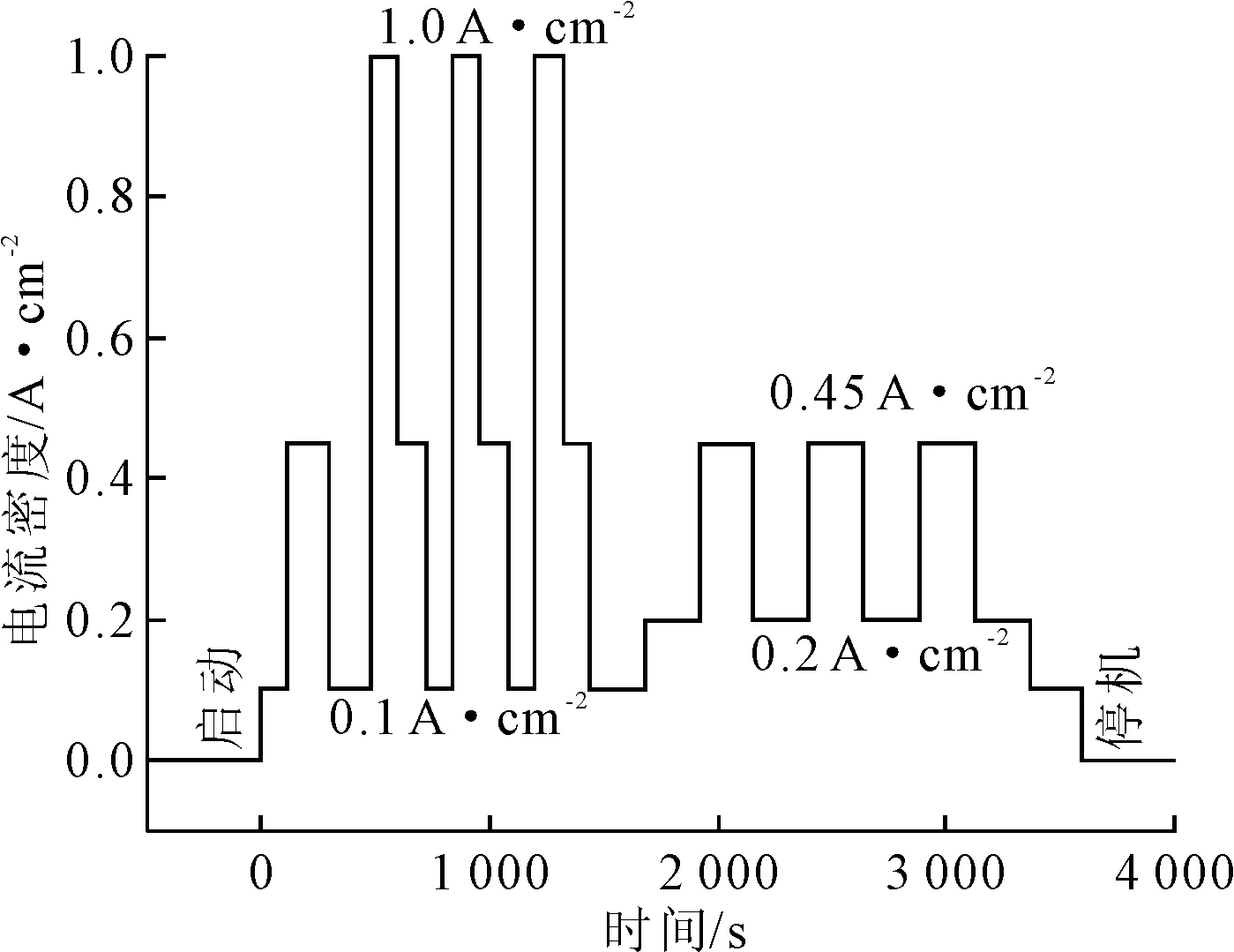

基于电流密度的燃料电池基准循环工况如图2所示,该工况是根据某城市燃料电池公交车实际运行数据提炼得到的,用于电池老化仿真计算和耐久性试验的基准循环工况。该循环工况由怠速工况(运行时间占比为13.3%)、常用低载工况(0.2 A/cm2,占比为33.3%)、常用中载工况(0.35 A/cm2,占比为43.3%)和高载工况(占比为10%)等城市公交车行驶中的常见工况构成,包含了启停、怠速、中低载运行、短时间的加载、动态循环过程等容易造成燃料电池衰减的典型工况,一个循环的持续时间为1 h。

图2 基于电流密度的燃料电池基准循环工况

2.2 加速老化工况的设计

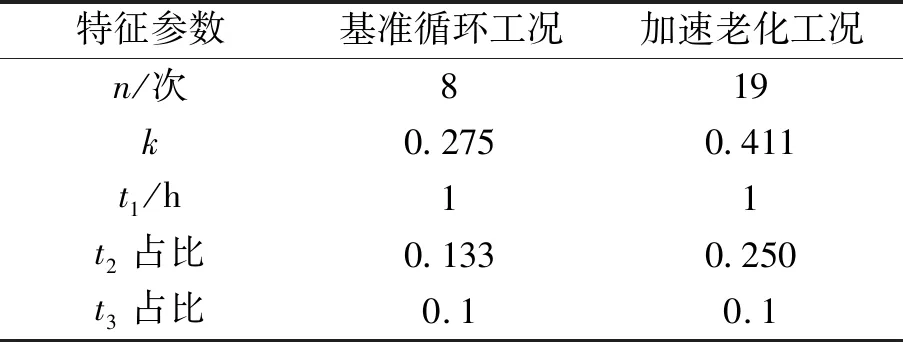

燃料电池耐久性测试耗时耗力,且试验成本较高。为了减少耐久性试验的持续时间,加速燃料电池的衰减速度,降低试验成本,根据基准循环工况的特征设计了加速老化工况。通过设计多个加速老化工况并利用老化模拟器进行计算分析,得到接近2倍加速的加速老化工况,如图3所示。

图3 燃料电池加速老化工况

加速老化工况的特征如下:①循环时长1 h保持不变,在基准循环工况的基础上,保留中载-怠速-高载的特征。②持续时间是怠速工况对燃料电池老化影响的主要特征,将其时间占比从13.3%提升到了25%。③高载工况时的电流密度大小影响燃料电池的老化速度,因此将基准循环工况中最高电流密度提升到1.0 A/cm2。④燃料电池稳定运行时性能衰减较小,动态变载过程影响燃料电池老化的主要特征是其变载次数和变载幅度的大小,因此在设计加速老化工况时减小了动态循环过程中各运行点的持续时间,将大幅度的加减载次数增加到了原来的2倍,同时也增大了加减载的幅度(从0.2 A/cm2~0.35 A/cm2增大到0.2 A/cm2~0.45 A/cm2)。其中高载工况的次数由1次变为3次,时间占比保持不变;循环前期中载工况次数保持1次不变,持续时间缩减一半;循环后期中载工况变载次数由1次增加到3次,总持续时间基本不变。

加速老化工况与基准循环工况用于模拟计算的特征参数如表2所示,单次基准循环工况和加速老化工况循环总时间相同,加速老化工况的主要循环变载次数是基准循环工况的两倍,变载幅度取整个循环工况不同变载幅度的平均值,怠速和高载的时间采用其时间所占的百分比来表示。

表2 工况的特征参数

2.3 计算结果及分析

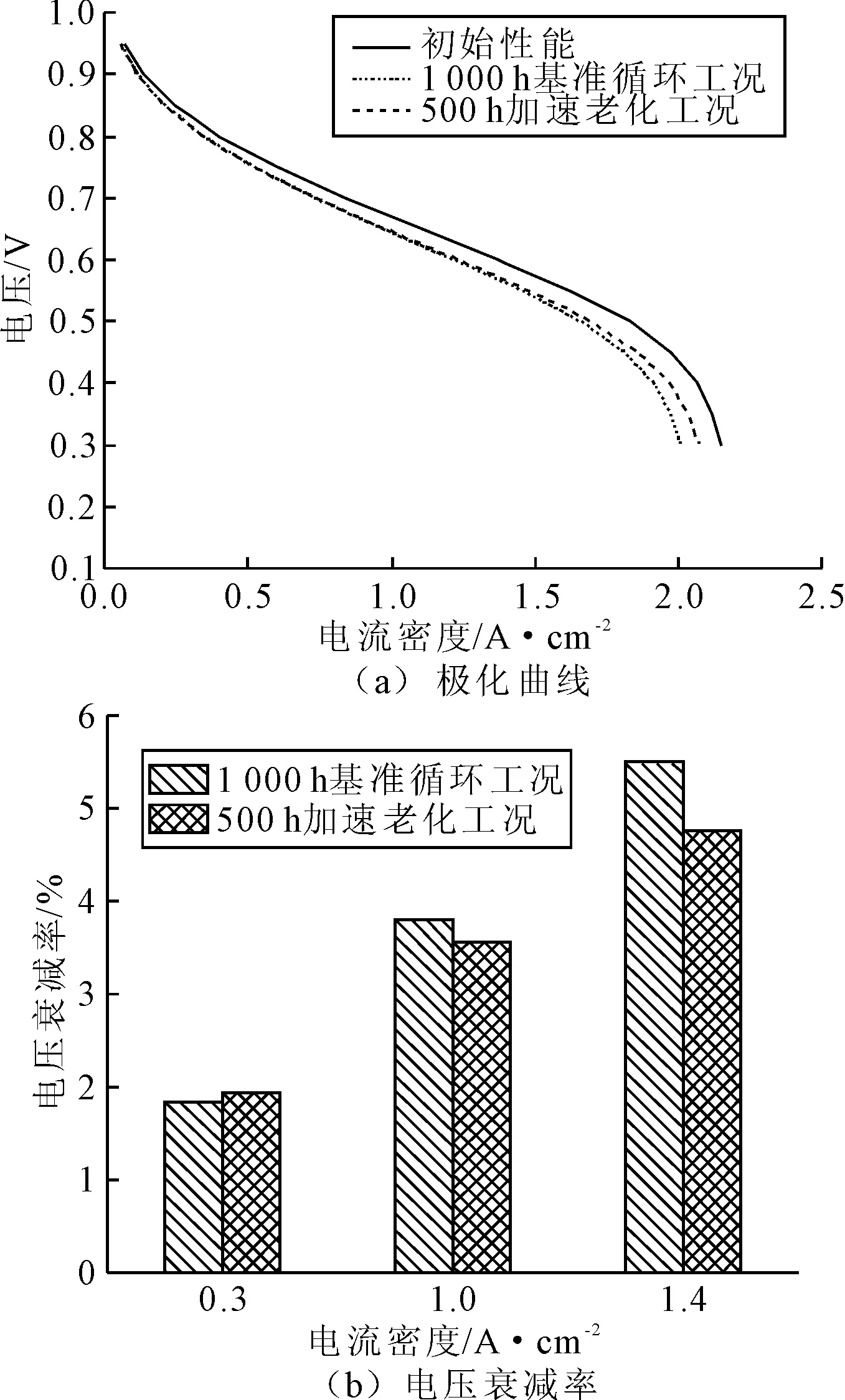

代入工况的特征参数后,利用老化模拟器分别对基准循环工况和老化加速工况进行模拟计算,得到基准循环工况与加速老化工况的模拟结果,如图4所示。其中,所选取的老化参数系数如表3所示。由图4(a)可以看出,燃料电池在基准循环工况下运行1 000次(1 000 h)和在加速老化工况下运行500次(500 h)后的燃料电池性能都有了明显的衰减,在电流密度没有达到浓差极化区域之前(电流密度小于1.5 A/cm2),运行500 h加速老化工况的极化曲线与运行1 000 h基准循环工况的极化曲线几乎重合。由于燃料电池的衰减会降低其传质性能,使得性能曲线在高电流密度区域(传质极化区域)衰减尤为明显,两者差别才逐渐明显。

图4 基准循环工况与加速老化工况的模拟结果对比

表3 老化参数系数值

燃料电池经过1 000 h基准循环工况和500 h加速老化工况运行后,燃料电池的电压相对初始性能时的电压衰减率如图4(b)所示,可以看出在0.3 A/cm2、1.0 A/cm2和1.4 A/cm2下,经过1 000 h基准循环工况后,燃料电池的电压衰减率分别为1.85%、3.80%、5.50%;经过500 h加速老化工况后的电压衰减率分别为1.95%、3.57%、4.76%。整体而言,燃料电池经过500 h加速老化工况后的电压衰减率相比于1 000 h基准循环工况在各电流密度下基本相等,这意味着在相同的电压衰减情况下,采用所设计的加速老化工况运行燃料电池的时间只需要基准循环工况的一半。这表明该燃料电池经历所设计的加速老化工况运行比基准循环工况运行的老化速度获得2倍加速。

3 结论

(1)启停工况、怠速工况、循环变载工况、高载工况等是造成燃料电池性能衰减的重要因素,老化模型参数σs、σm、Av、Dij随运行时间的变化关系反映了燃料电池不同的物理老化过程和衰减机理,据此可以建立燃料电池老化模型。

(2)基于所提出的老化机理模型和燃料电池多物理场模型建立的燃料电池老化模拟器,能够预测燃料电池性能衰退;燃料电池多物理场模型需经试验数据验证,老化模型参数系数需要根据老化试验数据确定。

(3)经验证的老化模拟器可以用于评估运行工况对燃料电池性能的影响。

(4)所制定的加速老化循环工况能够起到加速燃料电池老化的作用,模拟计算的结果表明老化加速程度接近于2倍。