纵向风作用下沉管隧道不同排烟方式的排烟效果研究

2020-09-23邱乔志李林杰张学富李石磊杨莹莹

邱乔志,李林杰,张学富,李石磊,杨 黎,杨莹莹

(重庆交通大学 土木工程学院,重庆 400074)

随着我国交通事业的飞速发展,全国范围内修建了大量的公路和铁路,其中不可避免地要修建大量的隧道。不同类型隧道的出现,在给人们带来便利的同时也给隧道运营安全带来了新的挑战。一直以来,隧道火灾受到各国研究人员的关注,由于隧道特殊的狭长结构,一旦发生隧道火灾,其引发的有毒烟雾会在隧道内迅速地蔓延,极易造成重大的人员伤亡和财产损失。因此,研究隧道通风排烟方式与排烟特性,寻找安全、经济、高效的隧道防排烟模式对隧道运营安全具有重大意义。

近年来,国内外学者对公路隧道内的烟气流动规律、防排烟方法及环境风对烟气的作用进行了大量的研究,也取得了一些重要的成果。如CARVEL等[1]基于贝叶斯方法研究了隧道几何因素和通风对热释放率(HRR)的影响,结果表明隧道宽度是影响热释放率的主要因素,热释放率随隧道宽度的增大而减小,发生在狭窄隧道中的火灾通常会导致更高的热释放率。HU等[2]在有梁式吊顶和光滑吊顶的全尺寸地下长廊中进行了燃烧试验,研究送风口位置对排烟效率的影响。LI等[3]在隧道中进行了一系列全尺寸和缩尺试验来测量火灾增长速率,建立了不同通风条件下火焰扩散速率与火灾增长速率之间的关系模型。TANG等[4]在模型隧道中进行了一系列缩尺试验,揭示了不同顶棚排烟速率下顶棚最高温度的变化特征,并提出了相应的预测模型。

关于环境风作用下隧道内火灾燃烧特性研究方面,INGASON等[5]开展了两个不同系列的模型试验,研究了纵向风作用下的最大热释放率和火灾增长速率。刘帅等[6]开展了1∶10模型隧道火灾排烟试验,利用激光片光观察纵向通风情况下隧道火灾烟气分层情况,发现无风情况下烟气分层现象十分明显,施加纵向风能够有效抑制火灾烟气蔓延,且随着纵向风风速的增大,烟气的稳定结构遭到破坏。赵东[7]开展了纵向通风对隧道顶棚最高温度的影响研究,发现了最高烟气温度受纵向通风影响的规律。ZHANG等[8]在1∶15缩尺双层隧道中开展了一系列试验,研究纵向通风对顶棚温度分布的影响,结果表明隧道上游顶棚温度随纵向通风速度的增加而降低,而下游顶棚温度随纵向通风速度的增加而升高。

目前,海底沉管隧道越来越多,但对于海底沉管隧道的消防安全研究相对较少。LEE等[9]进行了1∶20隧道模型试验,针对釜山-巨济沉管隧道提出了一种新的局部排烟系统。XU等[10]通过一系列模型试验和数值模拟,将传统的集中排烟系统与改进的均匀排烟模式进行对比,验证了均匀排烟系统的有效性和节能效益。但已有研究大多是对沉管隧道一种排烟方案的影响因素进行分析,较少考虑环境风的影响,且较少对环境风下不同排烟方案的排烟效果进行比较研究。因此,笔者利用数值模拟方法,通过对烟气蔓延规律、隧道排烟组排烟效率和总排烟效率等方面的对比,研究侧壁排烟、侧壁排烟+挡烟垂壁排烟和顶部排烟3种不同排烟方式在不同纵向风速下的排烟效果,以期为沉管隧道火灾排烟设计提供借鉴和参考。

1 数值模型

采用火灾计算软件PyroSim对沉管隧道不同火灾工况下的排烟效果进行数值模拟,PyroSim是美国Thunderhead Engineering公司开发的火灾动力学模拟(FDS)前处理和后处理软件,是在FDS的基础上发展起来的,为FDS提供了一个图形用户界面。FDS软件是由美国国家标准与技术协会(NIST)开发的,主要的模拟方法有直接数值模拟(DNS)和大涡模拟(LES)[11]。和FDS相伴的Smokeview是一个将数据转化为图像的可视软件,能使人们更好地理解火灾蔓延的过程,查看模型数值计算的三维结果[12]。

1.1 沉管隧道模型

根据某双向八车道沉管隧道实际断面建立隧道模型,如图1所示。考虑到对称性,只对单孔隧道火灾进行模拟分析。模型中双向八车道沉管隧道宽度为18.5 m。根据以往公路隧道的排烟经验,且考虑到边界条件对隧道内流场的影响,建立长度为500 m的隧道模型。

图1 双向沉管隧道截面(单位:mm)

火源布置在隧道纵横向的中部,燃料选取FDS燃烧物数据库中庚烷(HEPTANE),其燃烧特性为FDS数据库默认值。参考世界道路协会PIARC和美国消防协会NFPA的规范,设置火源功率为50 MW,相应的火源参数如表1所示。模拟中所有火源热释放曲线按照式(1)设置,选超快速火,α=0.187 8[13]。

表1 火源参数

(1)

设置顶部排烟、侧壁排烟、侧壁排烟+挡烟垂壁3种不同的排烟方式,相应的排烟口布置平面图如图2所示。在顶部排烟模型中,主隧道顶部设置6个与隧道等宽的横向排烟通道(长3.5 m,宽18.5 m,高1 m),每个横向排烟通道中心间隔82.5 m,每组横向排烟通道上前后两侧对称布置2个排烟口(宽4 m,高1.5 m),同侧两个排烟口中心间隔7.5 m。在侧壁排烟模型中,主隧道一侧墙设置6组排烟口,每组排烟口中心间隔82.5 m,每组排烟口均匀布置4个相同规格的排烟口(长1 m,高2 m),每个排烟口间隔0.5 m。在侧壁排烟+挡烟垂壁模型中,主隧道排烟口布置与侧壁排烟模型一样,同时在两组排烟口间隔的中点布置挡烟垂壁,整个隧道模型共布置5个挡烟垂壁,每个挡烟垂壁长0.5 m,宽18.5 m,高1 m,挡烟垂壁在火灾未发生时是收起的,在火灾发生后60 s,挡烟垂壁和排烟设备将自动启用。

图2 沉管隧道不同排烟方式下排烟口布置平面图

在数值模型中,通过统计排烟口CO的排出量,可以分析不同排烟方案的排烟效率。而且通过对比不同排烟方案下隧道内相同位置的烟气温度、烟气速度、CO体积分量和可见度分布情况,可以分析不同排烟方案下的排烟效果。根据美国消防协会标准《商业街、中庭及大空间烟气控制系统设计指南》(NFPA92B)中的羽流模型,计算不同火源功率下火灾烟气生成速率[14]:

(2)

模拟计算的工况如表2所示。

表2 模拟计算工况参数

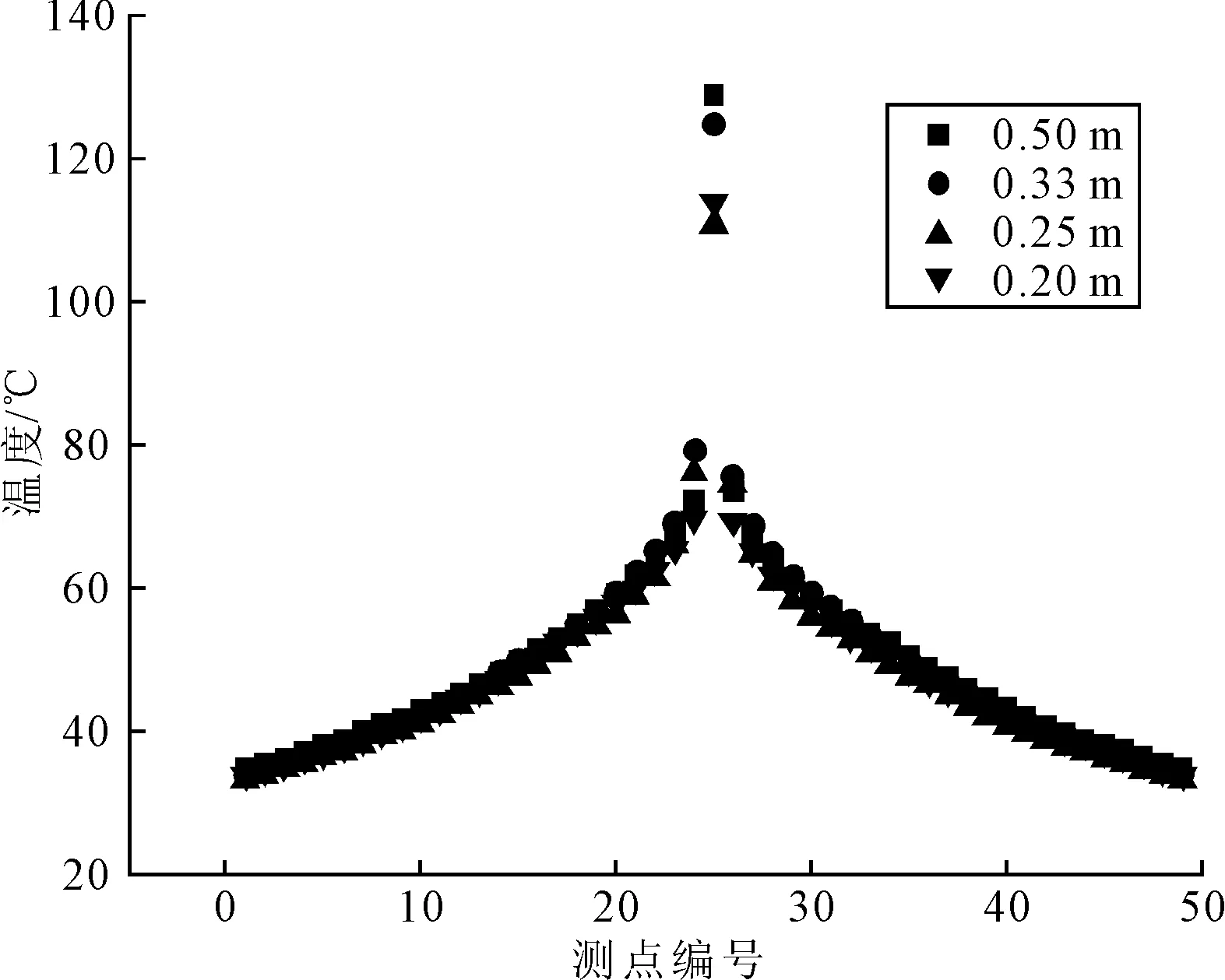

1.2 网格敏感性分析

在FDS模拟过程中,网格大小会影响模拟的准确性,网格越小模拟的精度越高,但对计算机性能要求高。定义无量纲常数D*,一般令D*和网格尺寸的比值在4~16之间[15]。

(3)

式中:ρ0为空气密度;CP为空气比热容;T0为环境温度,g为重力加速度。

为了验证网格设置的合理性,模拟前对模型进行了网格敏感性分析,如图3所示。火源功率选择5 MW,网格尺寸分别设置为0.50 m,0.33 m,0.25 m,0.20 m。从图3可以看出,随着网格尺寸的缩小,隧道内的温度分布趋于稳定,当网格尺寸从0.25 m减小到0.20 m时,隧道内的温度分布几乎不变,故将网格尺寸设置为0.25 m,总网格数量为3 884 160。

图3 网格敏感性分析

2 分析与讨论

2.1 烟气蔓延速度

50 MW火源功率时不同排烟方式在不同风速下火灾发生后300 s、1 000 s的烟气蔓延情况如图4所示。通过对比可以发现,在火灾发生300 s时,随着纵向风速的增加,火源下游烟气蔓延情况并未发生明显的变化,但是纵向风对上游烟气的阻挡作用增加,烟气向火源上游蔓延受到显著的抑制,烟气蔓延速度变慢。而在火源下游,烟气在纵向风的作用下其蔓延速度变快。当火灾烟气运动基本达到稳定状态时,纵向风速越大,火源上游的烟气层越厚。相较于无纵向风的情况,烟气在火源上游受纵向风的影响,热烟气与冷空气混合,烟气运动状态发生紊乱,烟气向上游蔓延受到阻碍,烟气层厚度增加,侵占整个隧道建筑界限。侧壁排烟+挡烟垂壁与顶部排烟在火源下游均出现了明显的烟气分区现象,但在火源上游,由于纵向风的阻挡作用,使得烟气层厚度增加,烟气分区现象并不明显。侧壁排烟+挡烟垂壁和顶部排烟中的横向排烟道,起到了挡烟的作用,尤其是在火灾初期,横向排烟道阻止了热烟在顶棚下沿水平方向蔓延,将热烟气阻挡在防烟分区内,形成蓄烟池。无论是否存在纵向风,火源下游越靠近火源的防烟分区,烟气层越厚,这是因为在火灾初期,热烟遇到第一块挡烟垂壁后迅速沉降,烟气层厚度急剧增大,烟气由于速度惯性不断越过挡烟垂壁或由于烟气厚度达到垂壁下部溢过垂壁,使烟气进入下一个防烟分区,当火灾处于稳定阶段时,流入和流出一个防烟分区的烟气量与该区域的排烟量达到平衡。

图4 隧道烟气蔓延情况

为了准确对比烟气蔓延的速度,得到烟气向火源下游蔓延的时间,利用温度突变法确定烟气蔓延到该处的时间,得到50 MW火源时不同排烟方式在不同纵向风速下烟气蔓延至距火源下游210 m处的时间,结果如图5所示。从图5可以看出,无论是在哪种风速情况下,顶部排烟的烟气蔓延速度最慢,侧壁排烟+挡烟垂壁方式次之,侧壁排烟最快。这说明由于挡烟垂壁的阻烟作用,热烟被较好地控制在防烟分区内,提高了防烟分区内的排烟效果,减缓了烟气的蔓延速度。此外,烟气向火源下游蔓延的速度随着纵向风速的增大而加快。

图5 不同工况下3种排烟方式烟气到达火源下游210 m的时间

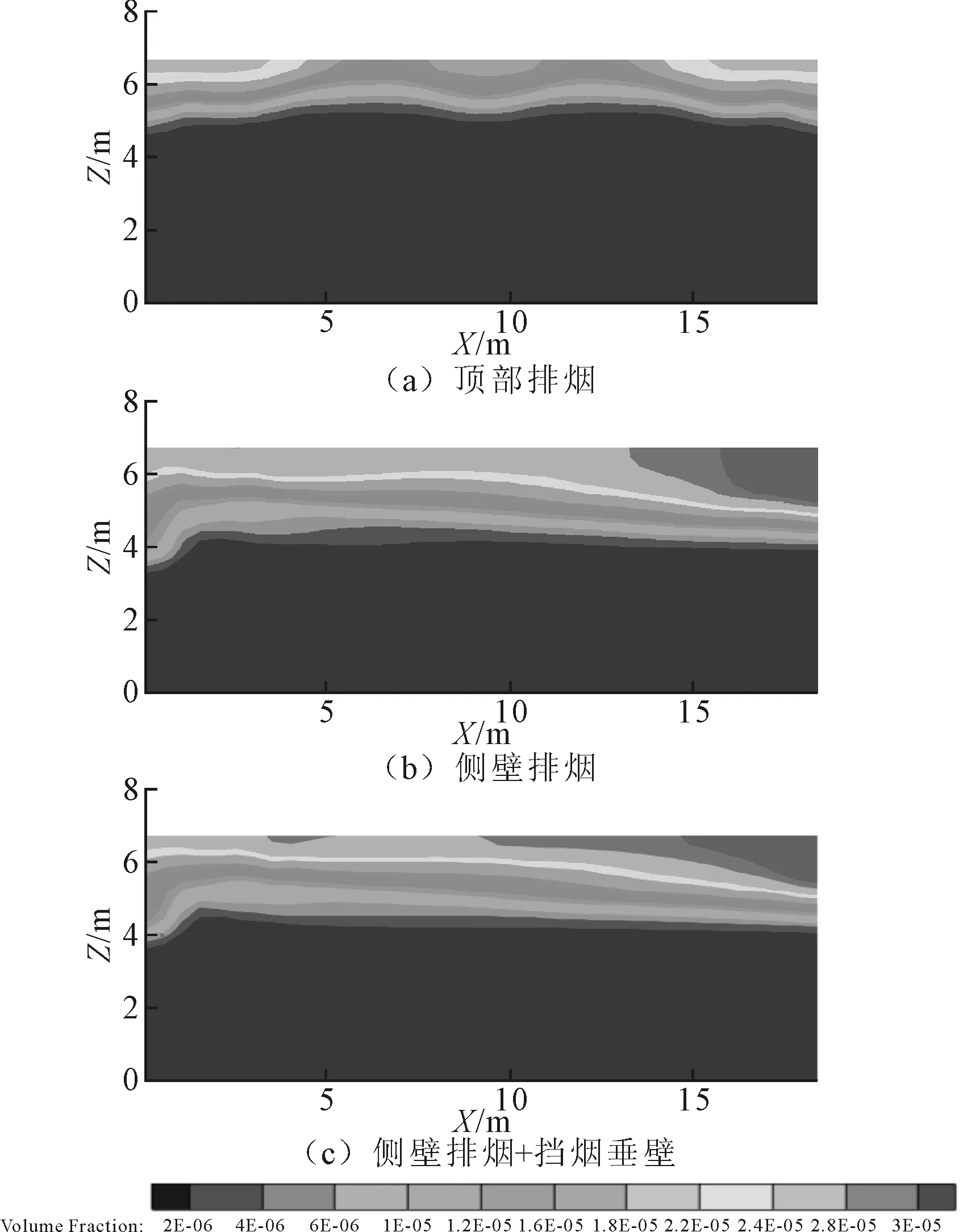

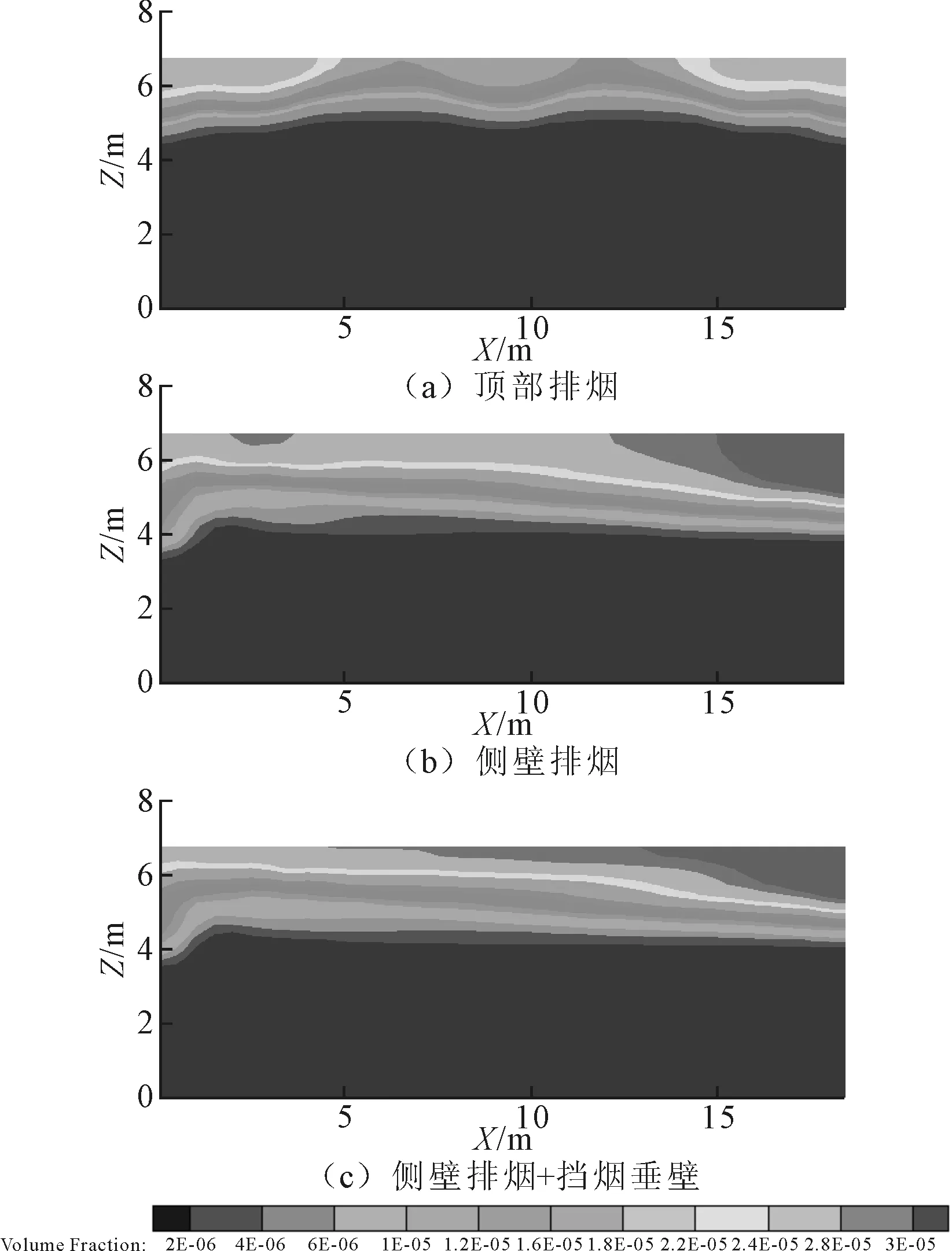

2.2 CO浓度场分析

50 MW火源功率时3种排烟方式在不同纵向风速下距火源下游210 m截面火灾达到稳定阶段的CO浓度分布如图6~图8所示。通过对比不同的排烟方案,可以看出顶部排烟CO的总体含量最低,且主要聚集于隧道截面的左右顶部;而侧壁排烟与侧壁排烟+挡烟垂壁的烟气主要集中在远离排烟口一侧的隧道顶部,CO浓度相对于顶部排烟更大。对比不同纵向风速下不同排烟方式的CO浓度,发现随着纵向风速的增加,隧道中距火源下游210 m截面顶部CO的浓度变大。这是因为模拟截面位于火源下游,烟气处于顺风向,随着纵向风速的增大,CO更加均匀地分布于隧道顶部。

图6 纵向风速V=0 m/s时距火源下游210 m隧道截面CO浓度分布图

图7 纵向风速V=3 m/s时距火源下游210 m隧道截面CO浓度分布图

图8 纵向风速V=6 m/s时距火源下游210 m隧道截面CO浓度分布图

2.3 速度矢量场分析

50 MW火源功率时3种不同排烟方式在不同纵向风速下距火源下游210 m截面稳定阶段的速度矢量场如图9所示。通过对比不同的排烟方案,可以发现顶部排烟中烟气流动方向整体向上,且速度分布更加均匀,关于隧道中心线呈对称分布;侧壁排烟情况下,烟气向排烟口处单向流动,越靠近排烟口烟气流速越大,反之越小,而且在排烟口吸力与烟气碰撞隧道侧壁之后的反浮力壁面射流共同作用下,侧壁排烟口处的烟气流场较为紊乱。

图9 不同纵向风速下距火源下游210 m隧道截面速度分布图

对比不同纵向风速下不同排烟方式的速度矢量图,发现不管是哪种排烟方式,随着纵向风速的增大,烟气横向速度变小,横向作用力减弱。结合CO浓度分布图还可以发现,由于烟气横向作用减小和纵向作用力的增加,隧道顶棚两侧的CO浓度增加,隧道中部CO浓度降低。

2.4 排烟效率

可燃物燃烧生成的烟气在隧道内蔓延过程中会卷吸大量空气,并且排烟口处因排烟会对烟气层产生扰动,这使得烟气和空气发生剧烈掺混,导致排出的烟气中含有大量空气,降低了排烟的效率。不同排烟方案中烟气对空气的卷吸和排烟对空气层的扰动大小不同,这使得不同排烟方案的排烟效率不同。定义排烟效率为排出烟气中纯烟气(不包括烟气在隧道中卷吸的空气和排烟口处掺混的空气)与火源产生烟气之比,用于评价排烟效果。当排烟把火源产生的所有烟气都排出去时,排烟效率为1;当排出气体全是空气时,排烟效率为0。

由于排出的烟气中有空气掺混,直接计算排出烟气的质量比较困难。空气中CO含量很小,近似为0,烟气中的CO仅在火源处产生,在烟气蔓延过程中由于温度较低不发生化学反应,烟气中的CO在烟气蔓延过程中质量守恒。其中,火源每秒CO产生量为:

(4)

因此,定义排出的CO质量与火源产生的CO质量的比值为排烟效率。

(5)

式中:m总为火源每秒产生的烟气量;m排为隧道每秒产生的烟气量。

50 MW火源功率时3种排烟方式在不同纵向风下每组排烟口(每组4个排烟口)的排烟效率如图10所示。在纵向风速V=0 m/s的情况下,火源两侧各排烟组的排烟效率大致呈对称分布,距离火源越近,排烟效率越高。加入纵向风后,火源下游1~3号排烟组的排烟效率与无风情况相差不大,而火源上游4~6号排烟组的排烟效率大幅增长,总体呈现风速越大效率越高的趋势。结合烟气蔓延图还可以发现,当烟气分布达到稳定时,火源下游排烟组处烟气与纵向风流动方向相同,火源上游排烟组处烟气与纵向风流动方向相反,火源上游排烟组由于环境风的阻挡作用,烟气堆积,烟气层变厚,烟雾浓度增大,排烟效率升高。顶部排烟情况下,由于纵向风速的增加,烟气在逆风段回流更多,烟气主要集中于火源上游4号和5号排烟组,当纵向风速为3 m/s时,烟气只有部分到达火源上游6号排烟组;当纵向风速为5 m/s时,烟气未到达火源上游6号排烟组,火源上游6号排烟组的排烟效率为0。侧壁排烟情况下,当纵向风速为6 m/s时,烟气未到达火源上游6号排烟组,火源上游6号排烟组的排烟效率为0。侧壁排烟+挡烟垂壁的情况下,当纵向风速为5 m/s时,烟气只有部分到达火源上游6号排烟组,其排烟效率大幅减小;当纵向风速为6 m/s时,烟气未能到达火源上游6号排烟组,火源上游6号排烟组的排烟效率为0。

图10 不同工况下3种排烟方式每组排烟口效率

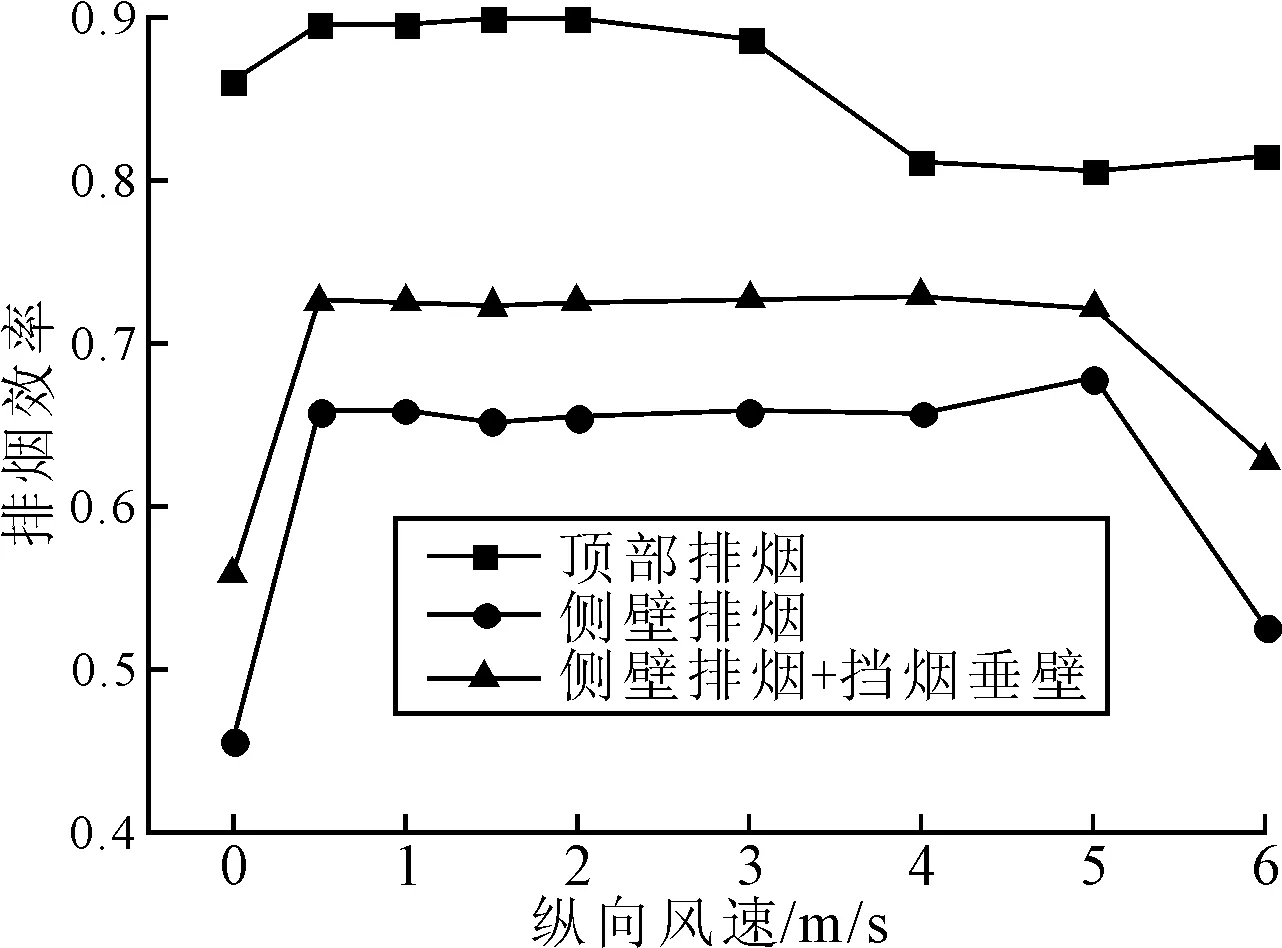

不同工况下3种排烟方式的总排烟效率如图11所示,可以看出顶部排烟情况下隧道的总排烟效率明显高于另外两种排烟方式。当开始施加纵向风时,3种排烟方式下的隧道总排烟效率均得到了提高,但随着纵向风速的增加,隧道总排烟效率基本保持不变,直到纵向风达到某一值时隧道总排烟效率反而开始降低。这说明适当的纵向风可以提高隧道的排烟效率,但当纵向风过大时,一方面隧道内的一些排烟组没有参与排烟,另一方面烟气在蔓延过程中卷吸了大量的空气进入到烟气层中,使得一些排烟组排出的大多是空气而不是有毒高温烟气,所以隧道的总排烟效率有所降低。

图11 不同工况下3种排烟方式总排烟效率

3 结论

采用数值模拟的方法,研究了沉管隧道在不同纵向风作用下3种不同排烟方式的通风排烟性能,通过对不同纵向风情况下不同排烟方式的烟气蔓延规律、CO浓度、烟气速度、排烟效果及排烟效率进行分析,得到以下结论:

(1)适当施加纵向风可以提高隧道排烟效率,排烟效果更佳;但当隧道纵向风速过大时,将有排烟组不能得到有效利用,导致隧道排烟效率降低,排烟效果变差。

(2)在隧道中施加纵向风会增大隧道下游烟气浓度,同时显著提高隧道下游排烟口的排烟效率,从而使得隧道整体排烟效率变大。

(3)在纵向风风速相同的情况下,3种排烟方式中顶部排烟的排烟效果最好,侧壁排烟+挡烟垂壁次之,侧壁排烟方式最差。