空气型干涉激波在余热锅炉上的应用

2020-09-22何志锋

何志锋

(江西铜业(德兴)化工有限公司,江西 德兴 334224)

1 引言

我国是硫酸生产和消费大国,从制备方式大致有三类:硫铁矿制酸、冶炼烟气制酸、硫磺制酸。我国硫铁矿资源丰富,可稳定供应,对硫酸工业的稳定发展具有重要作用。硫铁矿制酸过程中每生产1吨硫酸,产生的废热量为7.1x106kJ[1-2]。为了有效回收制酸过程中释放的大量热能,减少能源浪费,通常使用余热锅炉来回收这部分热量[3]。

在实际生产中,硫铁矿沸腾焙烧炉出口温度在800~900℃。高温含尘烟气进入余热锅炉与受热面进行热交换,烟气中粉尘与受热面之间易黏附,逐渐积累,形成积灰层。积灰层的存在会大大降低锅炉的热效率,灰垢的热系数约为0.1W/(m.K),当锅炉换热面积灰增加1 mm时,热效率就会下降4%~5%[4]。不仅如此,余热锅炉的积灰问题,会导致锅炉出口温度升高,系统负荷加重,造成不必要的停机,并且会增加企业维护成本,降低了企业的经济效益。因此及时清除余热锅炉换热面上的积灰,是提高余热锅炉热回收,增加发电量,维护设备正常稳定,安全运行,提高企业经济效益的重要手段[5]。

2 国内常用清灰方式

目前,国内采用的清灰方式主要有以下几种:(1)机械振打;(2)声波清灰;(3)爆燃清灰;(4)空气激波清灰(空气炮);(5)蒸汽吹灰[6-7]。

(1)机械振打的原理:通过电动机作为动力,借助变速器带动曲轴,通过反复的机械锤击,使黏附的积灰碎裂脱落。其优点是结构简单,成本低,且不会对炉内烟气增加额外介质。但是,由于其频繁对锅炉管道进行冲击,会对锅炉管道和焊口等位置产生影响,减少使用寿命。传动连杆布置在烟道内,空间狭小,脱钩、脱焊无法维护,并且这种方法对黏附性的积灰清除效果不理想。

(2)声波清灰原理:声场中的烟尘始终处于悬浮流化状态,避免烟尘与管壁粘附,生成积灰层。由于声波属于微弱扰动波,处于声场中的质点仅产生有限震动,不能产生位移,因此无法清除管壁逐渐生长的积灰层,特别是黏结性积灰。在实际使用中,声波清灰对于锅炉换热面积灰有一定的预防作用,其优点是对锅炉内管道没有机械性损伤。声波设备安装在锅炉外部,便于维护。

(3)爆燃清灰是利用乙炔,天然气等可燃气体,与空气按一定比例混合,通过爆燃罐瞬时燃烧产生的冲击波和高速气流,对积灰层产生作用,达到清灰效果。爆燃清灰效果比较理想,但存在以下不足:1.因采用可燃气体,存在安全隐患,增加一线管理成本,特别是高腐蚀行业,爆燃罐泄露燃烧、喷火现象时有发生,威胁现场巡视人员生命安全;2.安装数量大、运行费用高,后期维护成本也较高。

(4)空气激波清灰(空气炮)利用破膜效应,即压力罐出口阀门采用机械控制,理论上实现瞬时开启,高压气体喷出与前锋低压气体瞬时接触生成一道激波,对积灰层产生作用。在实验室条件下,破膜原理是指在高压管一端采用膜片封闭,当气体压力达到一定阀值,膜片瞬时(1~2μs)破碎生成激波。实际应用中,机械开启阀门方式很难达到微妙级时间,产生的激波较弱且为一次喷吹,清灰效能有限,设备安装数量大。其优点是设备结构简单,安装方便。

(5)蒸汽吹灰是采用过热蒸汽为介质的一种机械清灰方式。其吹灰介质压力高,喷射速度快,对黏附性积灰可以较好的清除,但是设备结构复杂,吹灰有死角,清灰不完全。在硫酸生产工艺中,由于蒸汽中有水汽存在,会与三氧化硫反应产生硫酸,对设备产生腐蚀,对生产设备带来损害。

3 空气型同频干涉激波

激波是一种剧烈的压缩波,空气在经过激波面后会受到急剧压缩,对积灰产生一种先压后拉的作用,使积灰面上的灰垢因瞬间冲击而破碎。导入积灰中的折射波,在基底与灰层零界面处受阻,与入射波相互作用产生剪力,使积灰与基底分离,达到彻底清灰效果。

空气型同频干涉激波清灰技术根据以上原理研发而成。激波发生器将压缩空气(氮气) 势能转化为连续周期脉冲射流,通过二次加速并瞬时同步压缩,生成数道压缩波/激波。同频、同相、同向压缩波/激波在干涉管干涉叠加生成每秒46 道强激波,并输送至积灰空间内,连续激波在有限空间内反射叠加,形成模糊等效激波场。在有效激波场内,清除积灰结渣不留死角死区[8]。

3.1 空气型同频干涉激波系统构成

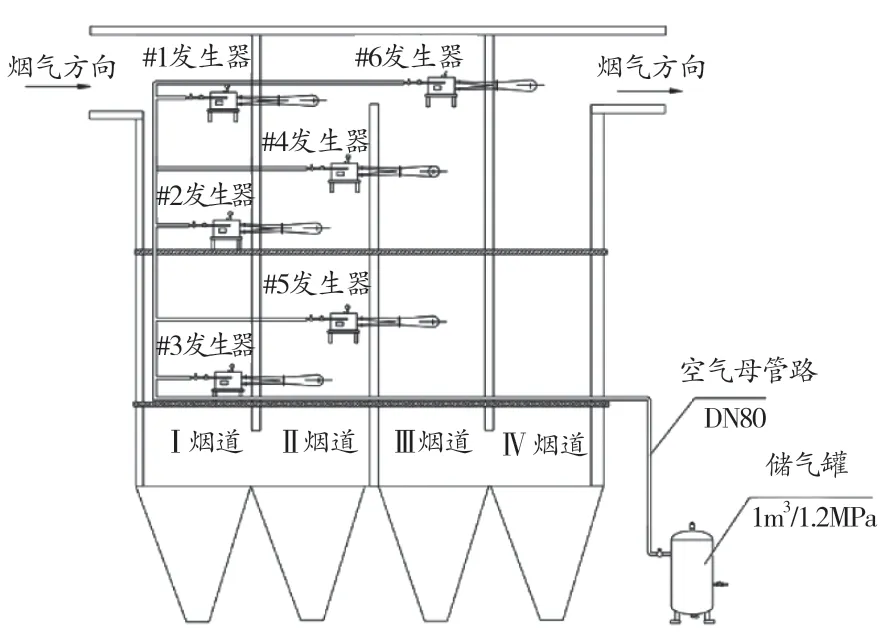

同频干涉激波系统由激波发生器主机、干涉管、PLC 控制柜、电磁阀、压缩空气气源组成,见图1。

图1 空气型同频干涉激波系统图

其中激波发生器主机可以瞬时将压缩空气转化为连续周期性超音速射频,同步压缩生成向前运动的数组压缩波。干涉管将同频、同相、同向的数组运动压缩波干涉叠加,生成连续激波。PLC 控制柜对激波发生器进行程序化,实现自动化控制。

3.2 空气型同频干涉激波系统优势

(1)空气型同频干涉激波系统通过使用压缩空气进行转化,无安全隐患,运行可靠。

(2)形成模糊等效激波场,在有效激波场内,清除积灰结渣不留死角死区。

(3)安装简单,直接安装在锅炉外部,布局灵活,可根据现场实际情况对激波发生器位置进行调整,使清灰效果最大化。

(4)设备主机采用免维护设计,在锅炉计划运行周期内无需维护保养。

(5)激波发生器实现自动控制。在现场通过可编程序逻辑控制器(PLC)可以实现对多台激波发生器的同时自动控制,简化了外部系统的结构,保证设备的全自动运行。

(6)运行成本低廉。每台年运行成本1100~1500元。

4 空气型同频干涉激波清灰技术在余热锅炉上的使用

江西铜业(德兴)化工有限公司#1硫铁矿制酸装置设计能力为100 kt /a,余热回收采用15 t /h立式W型锅炉。该锅炉设计为一组过热器,两组蒸发器。在二烟道、三烟道、四烟道中部均配备机械振打清灰装置。在运行过程中,机械振打效果不理想,锅炉系统阻力增大,锅炉出力不足,过热蒸汽温度下降至350~370℃,排烟温度据高不下,致使发电能力降低,热能浪费。停炉检修时发现,过热器、蒸发器积灰结渣严重,特别是二烟道上部出口及三烟道入口基本完全堵塞,形成灰墙。由于堵塞导致烟气偏流,过热器、蒸发器磨损严重。2019年11月该锅炉进行了技改,依据积灰空间部位,布置安装了6台BCJK 型同频干涉激波发生器主机,配置1台PLC 控制柜。

4.1 安装位置

二烟道(过热器)布置3台清灰设备主机,过热器入口1台,中部1台,出口1台;三烟道入口1台,出口1台;四烟道出口1台;见图2。干涉激波输送管与锅炉膜式壁采用软联接,避免震动。

图2 激波发生器安装位置示意图

4.2 运行模式

6台干涉激波发生器沿烟气流方向依次编号#1-#6,储气罐气源压力保持在0.65 ~0.7 MPa。

该干涉激波系统采用自动化间歇式运行方式,逆向依次单台清灰。首先,储气罐气源压力达到0.65 MPa阀值时,#6干涉激波发生器自动运行,清灰4s后停止;当储气罐气源压力再次达到0.65 MPa阀值时,#5干涉激波发生器自动运行,清灰4s后停止,逆向依次到#1干涉激波发生器运行清灰结束。再间隔1h后,#6干涉激波发生器重新启动清灰,第二个清灰周期开始,循环往复清灰。

4.3 应用效果与分析

2019年11月#1制酸系统停机检修,期间安装了干涉激波清灰装置。本年11月底制酸系统开车,同频干涉清灰系统随即投入运行。2020年2月底临时停车,工作人员穿隔热服进入余热锅炉内部检查,过热器受热面清洁无积灰现象,三烟道蒸发器无新积灰现象,多年板结积灰层脱落。

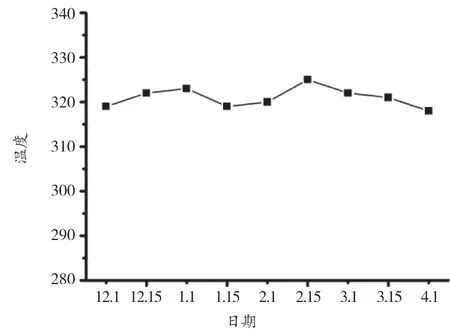

在4个多月投运中,干涉激波清灰系统运行稳定可靠。余热锅炉蒸汽温度保持在410℃以上,烟道压损稳定。余热锅炉排烟温度曲线见图3。

图3 近期排烟温度变化图

从图中可以看出,技改后系统运行四个多月,相比较安装激波清灰系统之前,排烟温度稳定在320℃左右。证明安装激波清灰系统后锅炉内部积灰结渣得到有效清除,换热效率提高,锅炉系统保持稳定运行。

5 结论

空气型同频干涉激波清灰系统能够产生连续干涉激波,在非自由场内生成激波场,能有效清除黏结性积灰,保持锅炉效率。该系统采用压缩空气为介质,安全可靠,运行费用低廉;免维护设计,故障率低,在检修期内基本无维护。采用PLC控制系统,实现全自动化运行减少人力成本。锅炉设备外部安装,布局灵活。