应用变频器技术实现SO2风机节能改造

2020-09-22路晓杰

路晓杰

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

硫酸车间制酸一系列共有三台SO2风机,其中1#、2#主风机为日立品牌,1980年制造,两台风机互为备用。3#风机为1993年工厂“1542”改造时新增设备,作为1#、2#主风机的接力风机,在正常生产时采用两台风机接力的方式(1#/2#+3#)来提供动力。其中1#、2#主风机功率为4400kW,3#风机功率为1680kW,均为硫酸车间主要耗能设备。

据了解,日本同时期的SO2风机均已进行了改造,以提高综合能耗指标和可靠性。

据市场调查显示,国内外同行在配备大风机的生产工艺中均采用了变频器调速运行的方式来解决能耗问题,而且取得了显著的成果[1]。

2 变频器应用的优势

变频器是应用变频技术与微电子技术,通过改变电机工作电源频率的方式来控制交流电动机的电力控制设备[2]。变频器通过采集负载工作时的实际功率信息,改变内部IGBT的通断状态来调节输出电源的电压高低和频率大小,进而达到节能的目的。随着工业自动化进程的推进,变频器在各大领域中都得到了广泛的应用[3]。

变频器节能主要表现在风机、水泵类能耗设备的应用上。风机、泵类负载采用变频调速后,节电率甚至能达到60%,这主要是因为风机、泵类负载的实际消耗功率与转速的三次方基本成正比。当生产所需要的平均流量较小时,风机、泵类采用变频调速使其转速降低,节能效果非常明显。而传统的风机、泵类采用挡板、导叶或者阀门进行流量调节,电动机转速基本不变,耗能基本不变,电能就这样被白白浪费掉了。据不完全统计,风机、泵类电动机用电量已经占全国用电量的31%,占工业用电量的50%。在此类负载上使用变频调速装置将具有非常重大的意义[4]。

目前,硫酸一系列SO2风机依然采用液力耦合器的方式控制烟气的流量。当烟气流量达到一定量时,电机额定运行,这时电机的工作处于最佳状态,电能利用率较高;当烟气不足,流量减少,需要通过减小导叶开度来减少烟气流量输出,此时电机仍然在额定状态下运行,这就大大降低了电机的利用率,浪费了电能,与国家节能环保的要求不相符合[5]。

综合考虑,现对硫酸一系列SO2风机进行改造,新装一台西门子3K风机并可以变频调节,既能达到节能增效要求,又可一并解决设备老化问题。

3 变频器选型原则

我们在选用变频器时,应当充分考虑负载所处工况的最恶劣情况,留下充分的裕度和必须的保护措施。在选型时,要综合考虑其技术性能和经济指标等。如果选型不当,会极大的影响变频器的工作效率甚至正常的运行。所以,选型可以根据以下几个方面进行选择。

(1)根据使用变频器的目的进行选择。

(2)根据负载的类型及其性能曲线进行选择。

(3)根据负载的电压、电流以及转矩进行选择。

(4)根据负载的工况进行选择。

总的原则就是变频器性能一定要跟负载相匹配[6]。

4 风机变频改造的目的

此项目的具体内容是拆除原有的1#SO2主风机,新装一台西门子3K风机并加装变频器,实现变频调节。一是可以一次性的解决1#SO2风机设备老化,效率降低问题,而且可通过变频器的应用提高对电能的利用率,实现节省电能,降本增效的目的。

5 风机变频改造方案

在风机房外空地新装一台西门子3K风机,加装变频器,实现变频调节。将硫酸1#高压配电室1楼空置库房改建为高压变频器室,用于安装高压变频器。风机具体型号可以与硫酸三系列主风机保持一致,变频器采用ABB产品中的ASC5000系列(在此选择这个型号的变频器,考虑满足工艺要求外,主要因为可以和已有的三系列风机所使用的变频器互为备用,三系列也使用的此型号变频器,并且效果很好),经过多方考察和研究,此变频器在大风机变频运行中,使用相当广泛,性价比较高,得到大部分用户的认可。在正常生产时运行3K风机即可满足生产需要,2#、3#风机处于备用状态;当制酸三系列风机出现异常时,也可将新安装的3K风机移至三系列使用,即增加一台风机可以保证两套系统的正常生产。

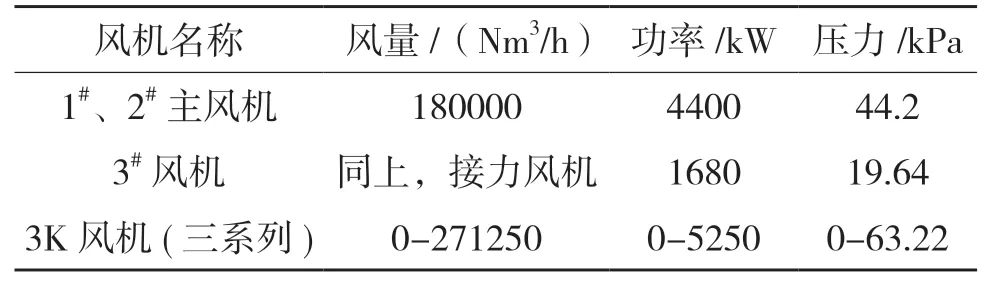

表1 工艺数据对比表

从上表可以看出,原有三台风机在正常生产过程中,功率是1#风机(或2#风机)与3#风机的功率总和,为6080kW,不会随着生产工艺的变化而变化。但应用了变频器的3K风机在风量满足生产工艺要求的同时,能够灵活自主的调节其转速,改变其功率大小。

在制酸过程中,原工艺为烟气经干燥塔后通过1#/2#SO2风机提供动力,经过一次转化、吸收后,再通过3#风机提供动力,进入后续设备;改造之后烟气经干燥塔后通过新增的3K风机提供动力,进入后续所有设备,2#、3#风机保留备用。新安装3K风机因有变频功能,可以无极调速,单独运行即可满足硫酸制酸一系列正常生产运行。如图1。

图1 改造前后工艺流程对比图

6 具体实施过程

第一步:首先,在老风机房外空地安装新3K风机。按照设计图纸施工,做好风机以及新电机的基础,再根据设备要求按照安装步骤把新的风机以及新电机安装到位。其次,在1#高配1楼空置库房按照土建图纸新建电缆沟,安装照明以及通风冷却系统,将其改造成高压配电室,再根据变频器厂家设备的具体要求将变频器安装到位。将1#高压配电室中原有1#SO2风机高压柜的控制回路以及一次回路进行改线,使其满足对新变频器及新风机的控制及供电需求。最后,制作新烟管,将新风机与老烟管进行对接。

第二步:敷设电缆。根据图纸管线表,将风机运行所需控制电缆和动力电缆全部按照规范敷设到位,并进行对接;完成后,对所有控制线进行校对,确保接线的准确无误;对所有动力电缆校对相序以及标号,避免出错。

第三步:脱开高压出线柜出线端,对变频器进行上电试机,配合厂家调试人员对变频器进行参数设定,功能测试,连锁测试等。

第四步:把电机联轴器与变速箱脱开,不带负荷通电试机调试。

第五步:利用定修机会对接带负荷试机,并稳定运行一段时间,确定达到满足生产需要的要求。

7 预期达到的效益

新增的3K风机可保证制酸一系列生产,2#、3#风机处于备用状态,在生产过程中,3K风机通过变频器调节风量,可以实现无极调速,可以取得以下两个效果。

(1)通过变频器调速,取代了以往高耗能的液力耦合器调速方式,在系统风量较小时可以实现低速运转,并且功率因数还能够保持在0.95以上,功率因数的提高有利于能耗的进一步降低。预计每年可在现有基础上节约1/3的电能,可节电近1000万kW·h,符合工厂的节能方针。

(2)改造后的硫酸系统具有更高的可靠性,即可作为一系列使用,也可作为三系列备用,为铜酸系统的顺行生产提供了技术支持。

通过对1#SO2的变频改造,一次性解决了风机严重老化,效率降低的问题,还大大降低了用电量,符合工厂降本增效的方针政策,每年将为工厂节约大笔的成本费用,真真正正的实现了高效生产。

8 结束语

综上所述,在现代工业生产中,大部分行业都面临着设备老化,效率低下的困境,而变频器的广泛应用给我们提供了一个很好的解决方案。超强的性能和环境适应力,使得它能够应用于各行各业的生产当中,它能够从根本上解决能耗问题,极大提高能源利用率,这与我们国家绿色循环经济的理念是相符的。并且现在已经有很多成功案例可以借鉴和参考,技术已经非常成熟。所以此方案值得大力推广应用。