联合法清灰技术在锌焙烧余热锅炉中的应用

2015-03-07刘安强

刘安强

(白银有色集团股份有限公司西北铅锌冶炼厂,甘肃 白银 730900)

综合利用与环保

联合法清灰技术在锌焙烧余热锅炉中的应用

刘安强

(白银有色集团股份有限公司西北铅锌冶炼厂,甘肃 白银 730900)

对弹簧振打清灰和爆破清灰的作用机理及特点进行分析,结合生产实际在锌焙烧余热锅炉采用联合法清灰技术,叙述了联合法清灰技术的优势和应用效果。

锌精矿; 流态化焙烧; 余热锅炉; 弹簧振打清灰; 爆破清灰; 联合法清灰

0 引言

锌精矿焙烧锅炉烟尘中含有金属,大量的铜、铅、锌等熔融物遇受热面后冷却形成致密、坚硬、强度较高的积灰,难以清除。余热锅炉积灰一直是制约锌精矿焙烧生产的瓶颈。积灰不仅造成锅炉换热效率降低,产汽量下降,温度升高,而且影响焙烧炉及后续设备的正常运行,甚至影响整个生产系统,因此余热锅炉的清灰非常重要。西北铅锌冶炼厂通过对余热锅炉进行技术改造,将锅炉运行周期从三个月延长至一年,减少了其对生产的影响,同时也降低了职工的劳动强度,提高了生产效率。

1 清灰技术的原理和特点

1.1 弹簧振打清灰

1.1.1 弹簧振打清灰的原理

弹簧振打清灰是通过振打器上蜗轮蜗杆减速机驱动主动链轮,链条带动举锤装置机构,将锤头举到设定高度后,在落锤装置作用下,锤头落下,打击弹簧振打杆。振打杆上装有一对碟形弹簧,使振打力形成特定频率的振动而传到积灰的受热面上,举锤机构随从动轮继续转动经过弹簧导向复位,再次举锤,进行第二次振打,如此循环达到清灰的目的。

1.1.2 弹簧振打清灰的特点

弹簧振打清灰具有清理大块金属熔融物效果好、消耗动力少和运行可靠等特点。清灰采用PLC或DCS自动控制系统,按设定的周期自动运行,是恶劣条件下清洁受热面的有效工具,在提高锅炉设备作业率、减轻维护工作量以及节能降耗等方面具有十分明显的优势。

1.2 爆破清灰

1.2.1 爆破清灰的原理

爆破清灰技术主要是通过声波和冲击气流进行清灰。可燃气体与空气按一定比例(爆炸极限)进入混合脉冲罐,在脉冲罐内混合气体经点火爆炸后,体积急剧膨胀,产生高温、高速的气流。气流经喷嘴进入炉内,并以冲击动能、声能、热能形式释放能量,经过受热面管束、炉墙多次反射弥漫整个待除灰表面,使积灰松弛、脱落,从而达到清灰的目的。

1.2.2 爆破清灰的特点

爆破清灰是冲击波和高速气流作用于受热炉管表面上,使积灰层软化,粘结强度降低,同时受热炉管产生振动,附着炉管表面的灰层破裂、脱落。其作用类似于机械振打,但效果远比机械振打好,作用时间极短(毫秒级),不对受热面造成任何损坏。

1.3 两种清灰技术效果对比

爆破清灰不直接对锅炉本体进行物理击打,锅炉水冷壁和管束不会受到损伤,炉体的直接伤损轻,清灰面积较大,但是对大块的坚硬金属熔融物清除效果较差,尤其是重金属焙烧余热锅炉的烟气,积灰量极大,并且大多处于熔融状态,难以清理干净。

弹簧振打清灰对大块坚硬金属熔融物的清除效果明显,但对锅炉内部结构的破坏比较严重,而且长时间运行,振打部位经常发生开焊、断裂、泄漏,生产的稳定性和安全性受到威胁,振打的总体效果不理想,同时锅炉积灰“死角”部位难于清理。

因此,采用单一的弹簧振打清灰或爆破清灰很难实现锅炉的稳定运行,而将两者结合(联合法清灰),既能清理大块坚硬的金属熔融物,又能对锅炉积灰的“死角”部位清理彻底,并能减轻清灰对锅炉本体造成的损伤。

2 联合清灰技术在生产中的应用

2.1 生产概况

西北铅锌冶炼厂锌焙烧余热锅炉是由辐射室、挡渣屏、过热器及第一、二、三对流管束组成,积灰部位主要位于过热器。在高温烟气的长期冲刷下,管屏的前端形成坚硬致密山脊状粘结块,管屏的侧面形成不易脱落抹灰状结块,由于此段管屏间的间距较小,人员无法进入进行清理。

原焙烧炉余热锅炉采用弹簧振打清灰技术。弹簧振打装置的主要参数如下:清灰频率 3次/min,功率0.37 kW,击 振 力30~450 kN,操作方式连续或周期,外形尺寸 650 mm×270 mm×1 035 mm。生产中,由于清灰不彻底,造成焙砂飞扬损失、烟气外泄等,工作环境差,产汽量低,锅炉运行周期短;严重影响焙烧系统的稳定运行,焙烧炉连续运行周期短,投料量小,焙砂产出率低;由于直接击打锅炉本体部位,造成锅炉损伤,尤其是一些“死角”部位很难清理,余热锅炉积灰严重,余热利用效率低,而且锅炉出口温度高,对后续收尘设备产生较大影响,降低了其收尘效率。

2010年10月新焙烧系统建成投产,其余热锅炉采用联合法清灰技术。该技术有效弥补了单一清灰方式的局限性,清灰面积较大,能够清理到锅炉积灰“死角”部位,并且不会对锅炉水冷壁及管束产生损伤。

2.2 联合清灰技术应用效果

西北铅锌冶炼厂新型焙烧余热锅炉采用联合法清灰技术运行以来,余热锅炉受热面清洁,达到了预期效果。该清灰技术未对设备及水冷壁造成损坏,受热炉管没有变形;解决了人工清灰时存在的问题及对生产工艺造成的影响,提高了焙烧炉的运行时间,降低了职工的劳动强度,清灰效果非常明显。

2.2.1 锅炉运行周期延长

余热锅炉积灰一直是制约焙烧生产的瓶颈,采用单一清灰法每年需停炉4~5次进行清灰,严重影响生产的稳定性。采用联合法清灰技术,锅炉运行周期从100 d延长到330 d左右,因锅炉清灰造成的焙烧炉停炉减少,保证了焙烧炉连续稳定生产。

2.2.2 余热锅炉换热效率提高,产汽量增大

余热锅炉产汽量的大小决定着焙烧炉的焙烧强度,而积灰对锅炉的换热效率影响非常大。采用单一清灰技术,锅炉清灰不彻底,换热效率低,产汽量下降,出口炉气温度升高,影响焙烧炉的投料量。采用联合法清灰后,余热锅炉清灰更彻底,换热效率更高,并提高了本厂汽轮机发电量,同时增大了焙烧炉的投料量,为企业高效、稳定生产提供了保证。

2.2.3 降低收尘系统负荷,提高收尘效率

采用联合法清灰技术后,锌余热锅炉出口温度降低,保证了后续设备安全稳定运行,收尘系统负荷降低,收尘效率提高。

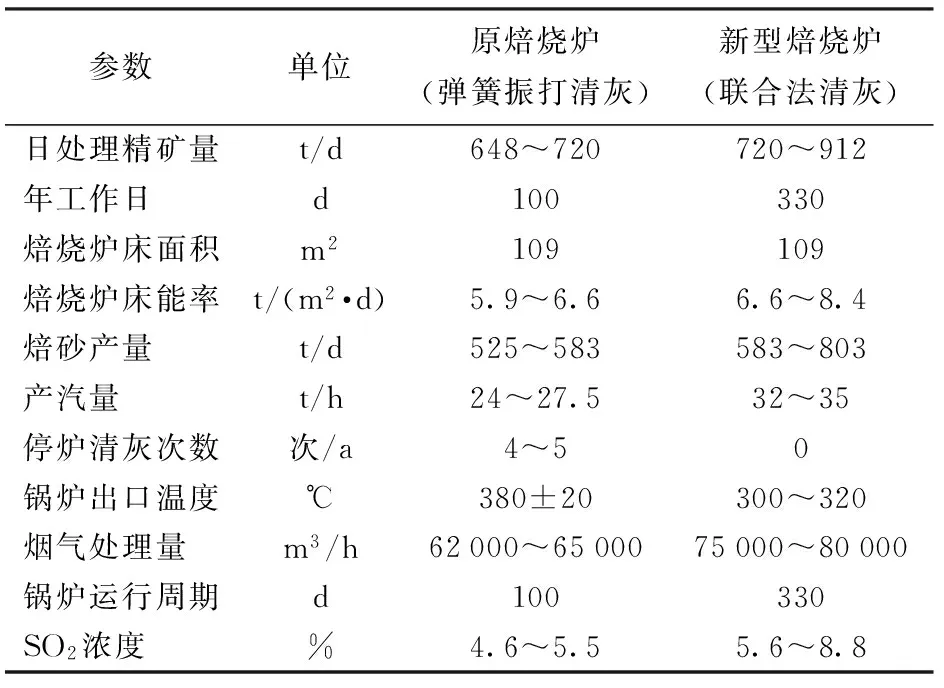

新型焙烧炉联合法清灰与原焙烧炉弹簧振打清灰实际运行参数对比见表1。

表1 单一清灰与联合法清灰实际运行参数对比

可以看出,新焙烧余热锅炉采用联合法清灰技术,烟气处理量、产汽量、投料量都有所提高,锅炉运行周期也从三个月延长至一年,同时锅炉出口温度降低,利于后续收尘设备。

2.3 经济效益

西北铅锌冶炼厂在新型焙烧余热锅炉上采用爆破清灰与弹簧振打相结合的联合循环程序控制清灰技术,该技术有效弥补了单一的弹簧振打清灰或爆破清灰的不足,具有效率高、操作简单、清灰效果彻底等优点。采用该技术,年均减少停开炉消耗柴油成本约86万元,金属损失约100 t,人工清灰费用3万元,共计约280多万元,实现了效率、质量和经济效益的统一。

3 结束语

生产实践证明,联合法清灰技术的应用,保证了余热锅炉的正常运转,使焙烧炉运行更加平稳,从根本上解决了人工清灰不彻底,焙砂飞扬损失和污染环境及危害职工健康等问题,实现了人工清灰到自动程序控制的转变,减少了焙砂飞扬损失,提高了金属回收率,经济效益显著。该技术解决了大型铜、铅、锌焙烧余热锅炉清灰这一行业性技术难点,填补了国内外空白。

[1] 锌冶炼论文全集(1980—2008)[M].中国有色冶金编辑部.

[2] 彭容秋.铅锌冶金学[M].北京:科学出版社,2003.

Application of ash removal technology with combined methods in exhaust-heat boiler of zinc roasting

LIU An-qiang

The action mechanism and characteristics of ash removal with spring rapping and blasting were analyzed.Combined with the practical production,the ash removal technology with combined method was used in exhaust-heat boiler of zinc roasting.The advantages and application effects of ash removal technology with combined methods were presented.

zinc concentrate; fluidized roasting; exhaust-heat boiler; ash removal with spring rapping; ash removal with blasting; ash removal with combined method

刘安强(1980—),男,甘肃省庄浪县人,毕业于东北大学材冶学院冶金工程专业,工程师,从事锌冶炼技术管理工作。

2014-02-28

2014-11-02

TF813; TF802.67

B

1672-6103(2015)01-0053-03