分体式顶装换衬机械手的设计与应用

2020-09-22王贵根朱巧霖

王贵根,李 勇,朱巧霖

(江西铜业集团有限公司 城门山铜矿,江西 九江 332000)

1 引言

φ5.5×1.8半自磨机作为城门山铜矿选矿厂1#系统的主要磨矿设备,更换衬板时采用行车拖拽钢丝绳的方式将衬板吊运进、运出半自磨机(如图1所示),自动化程度低,不仅效率低下,而且存在一定的安全隐患。随着城门山铜矿智能化建设的稳步推进,设计一套与场地相适应的换衬机械手以提高φ5.5×1.8半自磨机的换衬作业效率显得尤为重要。

2 技术方案

2.1 现状

目前国内外换衬机械手主要有自由行走式、轨道行走式和吊装固定式三种形式。自由行走式换衬机械手可自由移动和转弯,要求现场空间开阔,平整场地要求10m以上,多用于大型磨机。轨道行走式换衬机械手则利用进料小车移动轨道,使用时用行车将进料小车吊开,然后将换衬机械手吊放到卸料小车轨道上,机械手沿小车轨道行进,多用于中、大型设备。吊装式换衬机械手通过行车吊装,要求设备安装位置能方便使用行车,多用于中小型磨机[1]。

而φ5.5×1.8半自磨机现场空间狭小,可利用安装空间有限,进料小车完全退出后,半自磨机进料端端面距离小车喂料嘴端面2470mm,宽度方向无遮挡物,可用空间4m以上,楼面承重梁距地面高3530mm,进料小车轨道为QG60,轨道踏面距离地面240mm,轨距1440mm(尺寸详见图2);小车顶部安装皮带输送机的楼面平台限制了行车的使用,进料小车退出后无法转移至别处,并且高出地面的小车轨道阻碍机械手行进至工作位置,以上三种形式的换衬机械手均不适用于此。因此,需要设计一种新型换衬机械手才能满足现场工况。

图2 设备现场布置图

2.2 设计方案

新型换衬机械手采用分体式顶装结构,主要由机械手、移动式举升工作平台、液压系统、电气部分组成。该机械手具有4个自由度,即吊臂360°旋转、吊臂伸缩、卷扬(钢丝绳)伸缩以及吊臂整体沿磨机旋转轴线的直线运动。作业时,吊臂整体沿着横梁通过半自磨机进料口伸入磨机内腔,机械臂吊具进入筒体,通过吊臂旋转(筒体内仅仅能摆动)、吊臂伸缩和卷扬收放钢丝绳等运动,实现衬板吊挂、提升、进出筒体的功能。

于小车顶部平台底部的承重梁上安装永久性固定框架,作业时,机械手由移动式举升平台抬升,通过螺栓连接悬挂安装于固定框架上,机械手固定后将移动式举升平台移出并停放至作业范围之外,连接机械手液压动力单元后即可进行换衬作业。这样,机械手不占地面有限空间且总体外形尺寸小,解决了现场空间不足的问题。同时,移动式举升工作平台设计有两个可折叠抬升的支承腿,在承重的情况下能够顺利跨越进料小车的轨道,将机械手运送至安装位置。

3 方案实施

3.1 机械手

吊臂组件为机械手工作时的主要运动构件,吊臂采用三段液压式可伸缩机械臂,在吊臂端部装备有一台卷扬机,作为钢丝绳吊具的主装置,可在吊臂上做收放钢丝绳动作,最大负载为1000kg;吊臂整体沿磨机旋转轴线横梁上的直线运动依靠蜗轮蜗杆的传动来实现;而扭矩值达640N*m的回转液压马达则用于驱动吊臂作360°旋转运动。

3.1.1 吊臂移动路径和轨迹分析

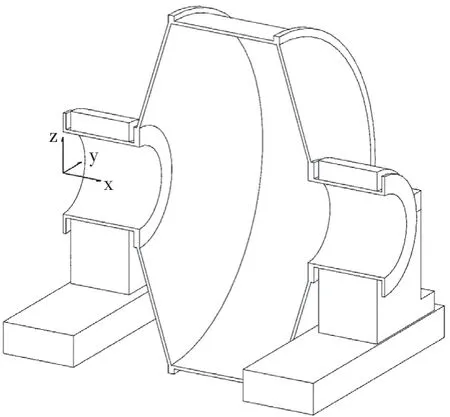

吊臂进入磨机内腔后,因进料口尺寸限制,吊臂不能做过多旋转动作,否则吊臂将与进料口发生碰撞,衬板进出进料口时的轨迹相对简单,根据吊臂、横梁和卷扬的运动特性综合考虑,建立笛卡尔坐标系来分析移动路径和轨迹[2-3]。以磨机筒体进料口中心为坐标原点,磨机中轴线为x轴,以水平垂直x的方向为y轴,以竖直方向为z轴(如图3所示)。

图3 坐标轴示意图

横梁具有1个自由度,吊钩有3个自由度,分别建立方程求解。

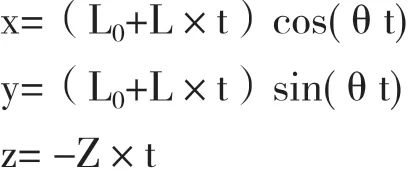

横梁自由度L仅在x轴固定范围内移动,横梁与旋转立柱交点p的运动轨迹参数方程表示为:

x=-At 。A为横梁的移动范围常数1400mm;t为参数0~1。

y=0。横梁安装在x轴上,且在y轴上不移动。

z=C 。横梁在z轴上不移动,C为常数。

苏轼在《奏浙西灾伤第一状》中表达了这样的思想:“臣闻事豫则立,不豫则废,此古今不刊之语也。至于救灾恤患,尤当在早。若灾伤之民,救之于未饥,则用物约而所及广,不过宽减上供,粜卖常平,官无大失,则人人受赐,今岁之事是也。若救之于已饥,则用物博而所及微,至于耗散省仓,亏损课利,官为一困,而已饥之民,终于死亡,熙宁之事是也。”他的观点是,及早赈灾,花费少而效果好;拖延时日,花费大而效果差。

吊臂只在x-y平面内转动,吊钩g相对于旋转立柱的移动可用参数方程表示为:

L0为吊臂的最短长度,实际L0=1300mm;L为吊臂伸缩长度,每节吊臂最大伸长量为1000mm,则L=2000mm;θ为吊臂与x轴夹角;Z为吊钩到地面的最大距离,Z0=2000mm。

3.2 移动式举升工作平台

移动式举升工作平台的主要作用是跨越障碍运输、举升机械手至安装位置,以及换衬作业结束后存放机械手。移动式举升工作平台设计有3个支承腿,每个支承腿安装有2个橡胶支承轮,前支承腿、中间支承腿各安装一组液压油缸,可实现支承腿的折叠抬升;举升装置采用剪叉式液压顶升机构,利用液压缸活塞的伸缩运动达到平台升降的目的。

3.2.1 举升油缸直径选择

设备安装时需要将机械手整体托举上升,机械手总重量约为1500kg,平台支撑部分重量约为500kg。计算如下:

举升油缸最大倾角:60°(油缸与垂直方向夹度) 。

举升油缸数量:2个。

所需举升力F1=(1500+500)×10=20000N

取安全系数为2。

单个油缸举升力F=2×F1/2/cos60°=40000N

由于F=P×S=18MPa×S,S=πr2,所以F=P×S=P×πr2。

r=26.6×10-3m=26.6mm

则举升油缸直径应不小于53.2mm。

经查阅标准油缸缸径,选择油缸直径为63mm可以满足使用要求。(无杆腔进油时举起换衬机械手,有杆腔进油时平台缩回,故只计算无杆腔)。

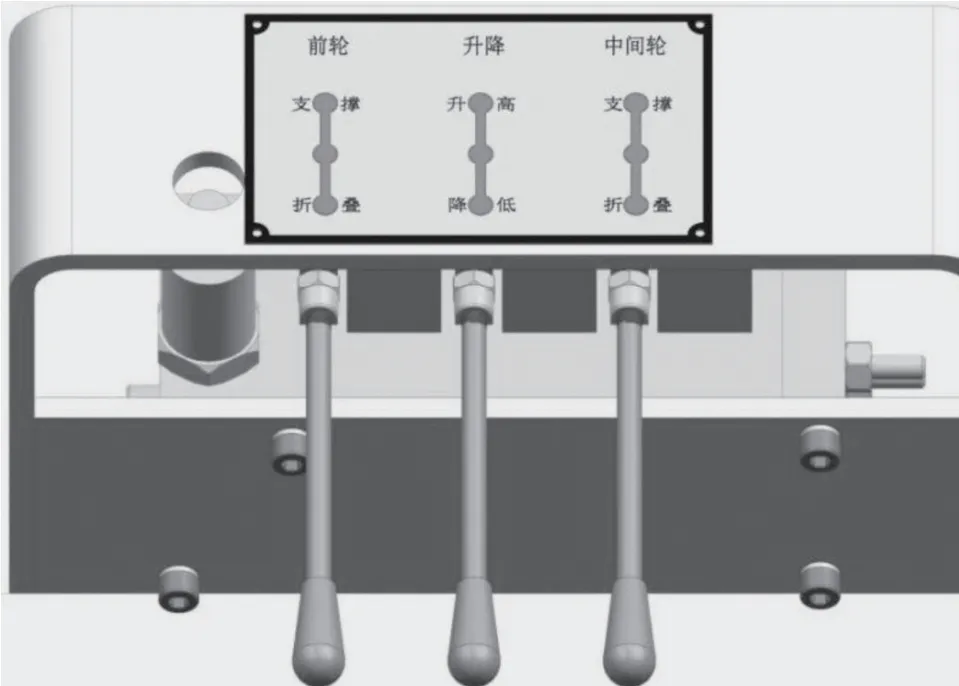

3.2.2 移动式举升工作平台的部分工作步骤

(1) 推动举升工作平台至卸料小车轨道前方;

(2) 连接液压动力站和移动升降平台的油管;

(3) 控制举升工作平台上的操纵手柄,先将前支承腿折叠抬升,跨过小车第一根钢轨后落下;

(4) 依次折叠抬升中间支承腿跨过钢轨,将举升工作平台推至安装位置正下方;

(5) 控制举升工作平台上的升降操纵杆,将机械手举升至安装位置;

(6) 机械手安装于固定框架上;

(7) 控制举升工作平台上的升降操纵杆,将举升工作平台移出换衬工作区域。

移动式举升平台控制操纵面板见图4。

图4 移动式举升平台控制操纵面板

3.3 液压系统

φ5.5×1.8半自磨机衬板的最大重量为800kg,而整个换衬机械手体积相对较小。为使整个设计能达到紧凑可靠,采用液压油缸、液压马达等执行元件控制机械手的4个自由度动作。根据设备的4个自由度,首先设计液压系统原理,以便根据原理图进行设计计算和选用相应液压元件。换衬机械手作为主体设备,其4个自由度控制均选用液压元件,其中卷扬伸缩J和吊臂旋转X两个自由度用液压马达控制,吊臂伸缩D和吊臂沿着横梁作直线运动动L两个自由度用液压缸控制;移动式升降平台均采用液压驱动[4]。为缩小换衬机械手体积和减轻主体设备重量,整套设备采用一个独立式液压动力站。通过快速接头连接方式可分别连接移动式举升平台和换衬机械手。当液压动力站油管连接举升工作平台时,平台获得动力,通过控制支腿油缸的收放动作跨越轨道障碍,当平台移动至相应位置后抬升工作平台将换衬机械手举升至安装位置;设备安装完成后降下工作平台并将其移出工作场地;随后将液压动力站油管连接换衬机械手后便可进行换衬工作。

机械手的操作采用全液压驱动,电液比例控制[5],带负载敏感的无线遥控。操作员可根据实际情况需要,无级调节运动速度;液压系统可根据负载的变化及时自主地调节各相关执行机构的流量分配,保障各自由度运动功能不受影响。机械手操作简单、便捷,控制系统能忠实地理解、执行操作员的操作意图,保证作业效率高,安全可靠。

3.4 电气部分

电器箱集成在液压动力单元内部,采用无线遥控器控制,操控方式为比例控制[6],能有效控制设备运行速度,减少安全隐患。

4 结语

分体式顶装换衬机械手结构合理,操作方便,安全可靠。安装使用后发现,它能够很好地适应现场狭窄空间,大幅减少作业人员数量,有效提升换衬作业效率,最大限度降低作业风险。该分体式顶装换衬机械手的移动式举升平台需要依靠人力推行至进料小车轨道附近,由于机械手安装位置是固定不变的,现场空间不足,将移动式举升平台精准推行至安装位置耗时稍长,后续有进一步改进优化的空间。