某输电线路铁塔角钢锈蚀分析

2020-09-21何宇航余建飞叶建锋

何宇航,张 明,余建飞,叶建锋

(国网湖北省电力有限公司电力科学研究院,湖北 武汉430077)

0 引言

湖北荆门供电公司线路运维人员在日常巡视中发现双腊线铁塔主材和塔身腹材发生严重锈蚀,利用无人机对地线和塔头塔材近距离观察,发现塔头塔材、联板、螺栓以及地线存在严重锈蚀情况。随后供电公司运维人员登塔认真检查统计,80%的斜材和腹材出现不同程度的锈蚀,部分塔材已锈蚀近三分之二。为保证线路供电安全,对锈蚀特别严重的塔材进行了更换,并对更换下的锈蚀角钢进行了机械性能、材质、金相等分析。

1 实验部分

1.1 实验原料及设备

实验主要原料见表1。

表1 实验主要原料Table 1 Main experimental materials

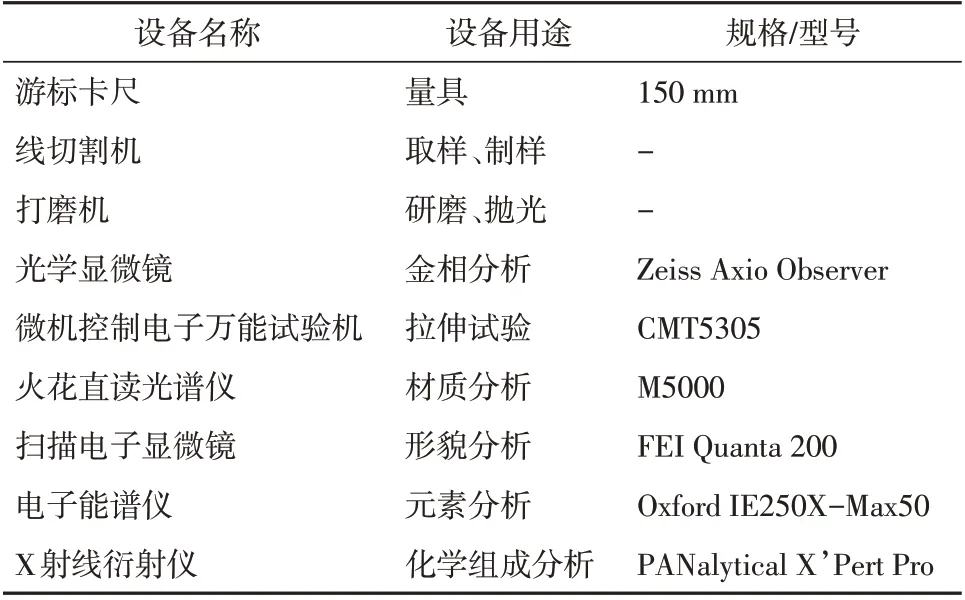

实验主要设备见表2。

1.2 实验流程及分析方法

1.2.1 实验流程

首先对腐蚀角钢外观进行分析,观察腐蚀情况,测量厚度等。随后取角钢上的腐蚀产物进行后续的腐蚀产物形貌分析和组成分析以确定腐蚀产物的成因和腐蚀过程。同时,取角钢上腐蚀情况较轻的部分材料进行力学性能分析和材质分析,最后对拉伸试样进行金相分析以确定其组织是否正常。实验流程图见图1。

表2 实验主要设备Table 2 Main experimental equipment

图1 实验流程图Fig.1 Experimental flow chart

1.2.2 大气腐蚀环境分析

双腊线腐蚀环境参考《湖北电网大气腐蚀等级分布图》。铁塔在不同大气腐蚀等级下的防腐标准按照《DL/T 1453—2015 输电线路铁塔防腐蚀保护涂装》[1]执行。

1.2.3 角钢外观分析

铁塔角钢外观尺寸是否合格以标准《DL/T 1424—2015 电网金属技术监督规程》[2]为判定依据。

1.2.4 材料拉伸实验

开展塔材角钢的拉伸试验所制备的样品按照标准《GB/T 228.1—2010 金属材料 拉伸试验 第1 部分:室温试验方法》[3]进行。材料力学性能是否合格按照标准《GB/T 700—2006 碳素结构钢》[4]执行。

1.2.5 材质分析实验

材质分析采用火花放电原子发射光谱法测定,检测方法依据标准《GB/T 4336—2016 碳素钢和中低合金钢多元素含量的测量》[5],角钢化学成分是否合格以标准《GB/T 700—2006 碳素结构钢》[4]为判定依据。

1.2.6 形貌及元素分析

除去角钢表面防腐层,刮取角钢表面腐蚀产物,喷金后用FEI Quanta 200 型扫描电子显微镜观察试样腐蚀产物形貌,并用Oxford IE250X-Max50型能谱仪进行元素检测分析。

1.2.7 X射线衍射分析

除去角钢表面防腐层,对刮取的基体腐蚀产物用研钵研磨至200目后,采用PANalytical X’Pert Pro 型X射线衍射仪进行锈层组分分析。测试仪为Cu靶,扫描范围10°~55°。

2 实验结果及分析

2.1 周边环境及大气腐蚀性分析

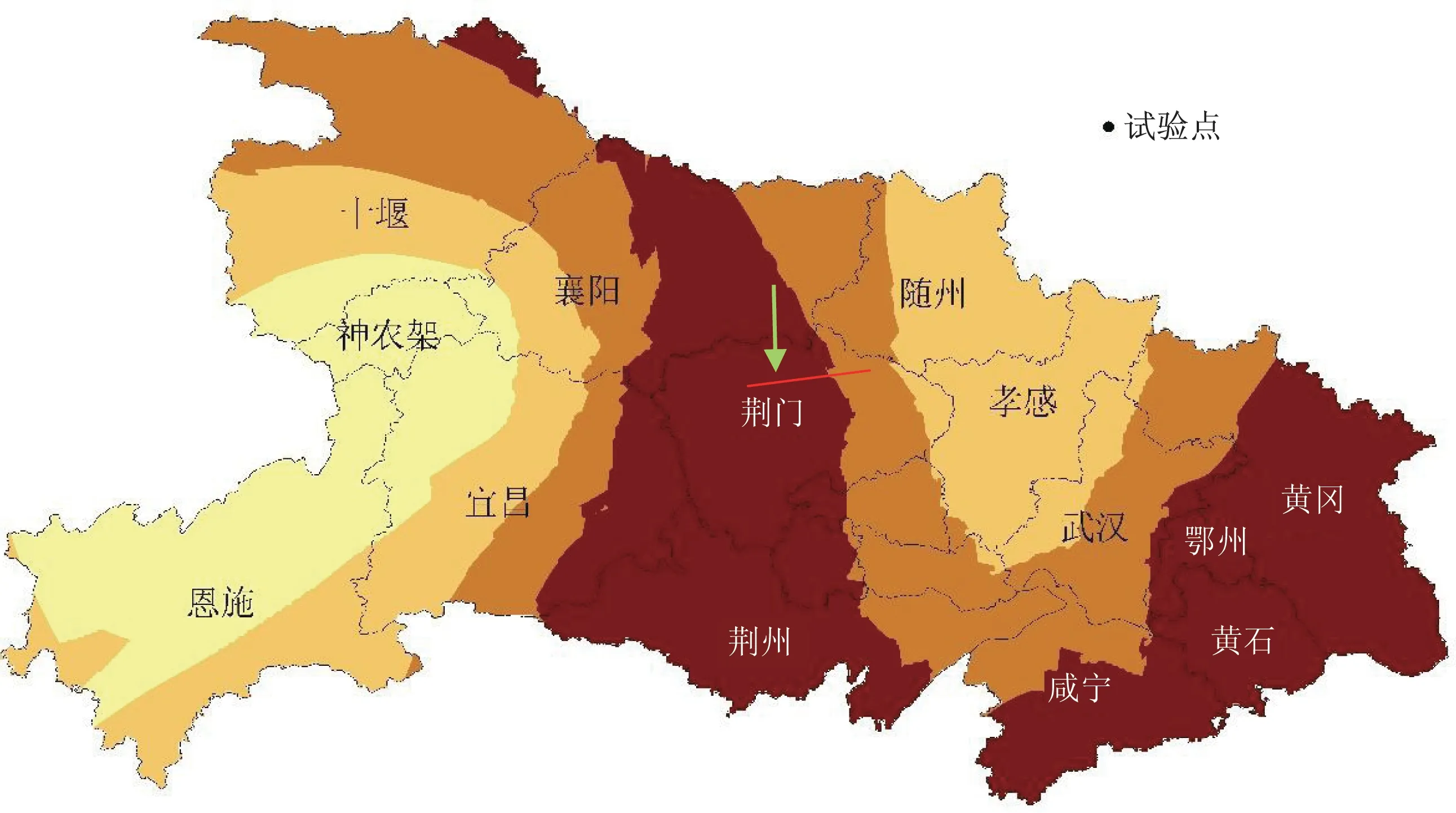

图2 湖北电网大气腐蚀等级分布图Fig.2 Distribution map of atmospheric corrosion grade in Hubei power grid

根据湖北电网大气腐蚀等级分布图(图2)可知,此输电线路有一部分位于腐蚀较为严重的地区,即红色区域,图2 中箭头所指即为试验样品所在铁塔的服役地,正处于该区域内。同时,此腐蚀严重的铁塔周边有磷矿化工产业园和一条国道,实地勘察后发现粉尘污染比较严重。

省内气候温热多雨,虽然大气中的腐蚀性成分含量较沿海地区的略少,但由于干湿交替频繁,空气中氧气很容易侵入金属材料表面薄液膜内,造成大气腐蚀。因此,大气腐蚀等级分布图中的红色区域一般可以等同GB/T 19292.1—2003中C4等级以上的腐蚀环境,按照标准《DL/T 1453—2015 输电线路铁塔防腐蚀保护涂装》,C4 等级腐蚀环境下镀锌层每年最大减薄量为4.2 μm,而标准DL/T 1453—2015 要求4 mm 厚度铁塔角钢在C4环境下镀锌层最小值为55 μm,因此该角钢在良好防腐的前提下理论上13 年后就会出现铁基体锈蚀情况,严重情况下可能发生安全事故,需要运维单位重点关注,加强防腐维护[6-9]。

2.2 外观检查及分析

图3为铁塔现场服役照片,针对本基铁塔,最近一次的防腐处理为2016 年,范围为整基杆塔。然而,两年多的时间里,塔材防腐层发生了全面破坏,起皮和鼓泡现象明显,如图3红圈处所示。

图3 铁塔现场服役照片Fig.3 Photos of the transmission tower scene

图4 为从现场取样的角钢照片。对样品进行编号,分别为1号角钢及2号角钢,1号角钢A面局部防腐层脱落,露出红褐色腐蚀产物,B 面出现腐蚀破损。2号角钢A 面及B 面出现大面积腐蚀锈穿、防腐层起泡等严重腐蚀现象。

对1、2 号角钢A 面及B 面分别用游标卡尺测量其厚度(未酸洗、未打磨除锈),从图4中每根角钢的两面右端到左端以均匀间隔测10 个点。厚度结果及腐蚀减薄程度(相对于原始厚度4 mm)如表3所示。

根据标准DL/T 1424—2015 中9.1.7 条款要求,钢结构件厚度腐蚀减薄至原规格80%及以下,或部件表面腐蚀坑深度超过2 mm或者出现锈蚀穿孔、边缘缺口均应更换或加固处理。此铁塔角钢无论是局部厚度还是平均厚度都不满足标准要求。考虑到外观尺寸测量时未对防腐层和锈层进行清除,角钢的实际厚度必然要低于表3中的测量结果,即实际腐蚀减薄比表3中结果更加严重。

对2号角钢上的严重腐蚀局部样品进行宏观形貌观察,如图5 所示,角钢内部已经发生大面积腐蚀破坏,局部残缺不全,表面的防腐层脱落殆尽,露出被红褐色腐蚀产物层覆盖的基体。角钢的肢背则呈现黄褐色(图6),是基体腐蚀产物随雨水渗出防腐层后留下的印记,鼓泡和空洞遍布全部肢背,防腐层已然失效[10]。

图4 现场取样锈蚀严重的角钢图片Fig.4 Picture of angle steel with serious corrosion

表3 角钢腐蚀后的厚度(mm)Table 3 Thickness of angle steel after corrosion(mm)

图5 角钢腐蚀宏观形貌Fig.5 Macroscopic morphology of angle steel corrosion

通过对角钢的外观检查和厚度测量,所有部位的厚度均存在腐蚀减薄现象且远超标准DL/T 1424—2015 的要求,该角钢已不满足继续服役的条件,必须进行更换或加固处理[11]。

2.3 力学性能分析

对1 号角钢A 面进行局部取样,如图4 中红色圆圈,样品加工及拉伸试验依据标准《GB/T 228.1—2010金属材料拉伸试验第1 部分:室温试验方法》执行。取样材料经过酸洗并打磨掉表面腐蚀层后再经过机加工制样,最后进行拉伸试验[3]。拉伸试验结果为:下屈服力为12 719.13 N。为了表征材料本身真实的力学性能,根据酸洗除锈后的试样截面积计算出屈服强度ReH为250.87 N/mm2,断裂伸长率26.3%。根据塔材原材料信息,此角钢采用牌号为Q235。根据标准《GB/T 700—2006 碳素结构钢》要求,1号角钢局部取样进行拉伸试验,材料本身的力学性能满足标准要求[12-13]。

2.4 材质分析

对拉伸试验试样近断口处打磨、抛光后露出完整的金属光泽区域,对此区域选取3 点进行材质分析。检测方法参照标准《GB/T 4336—2016 碳素钢和中低合金钢多元素含量的测量》。材质分析结果如表4所示。

根据试验结果查阅标准《GB/T 700—2006 碳素结构钢》中对相应牌号钢材的成分要求,此角钢材质符合标准要求。

表4 材质分析结果(质量分数,%)Table 4 Material analysis results(%)

2.5 金相分析

对拉伸试验试样近断口处打磨、抛光后露出完整的金属光泽区域。用硝酸酒精腐蚀后通过金相显微镜观察其组织。图7 所示为局部放大500 倍后的金相组织图。

图7 局部放大500倍后的金相图Fig.7 Metallography which is magnified 500 times

从图7 中可以看出:该角钢的金相组织为铁素体加珠光体[14-15],非金属夹杂物为DS系0.5级[16-19](球状非金属夹杂物中的最轻微等级),微观组织未见异常。

2.6 腐蚀产物形貌及元素分析

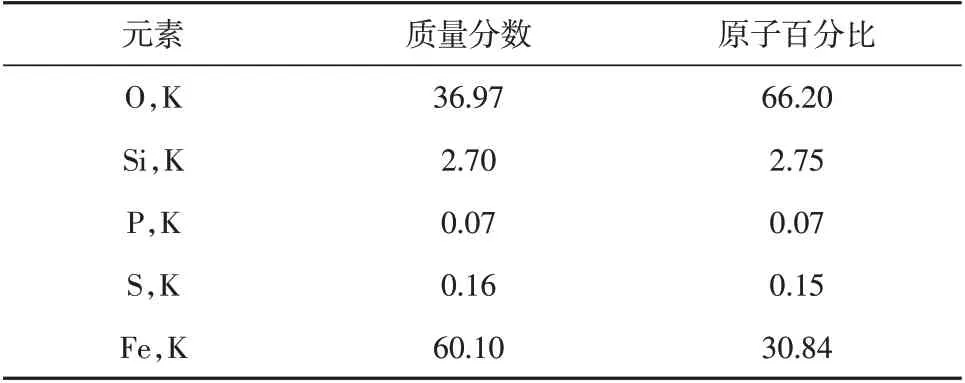

扫描电镜结果显示角钢腐蚀产物中含有大量结构松散,团絮状的颗粒物,其间有较多的裂纹和孔洞(图8)。对图8中(a)和(b)图进行能谱分析试验,检测到的元素主要为Fe、O,其中有少量的Si、Al 和微量的P、S元素。图8(a)的元素分析结果见表5,图8(b)的元素分析结果见表6。元素分析表明腐蚀产物中主要为铁的氧化物并夹杂着少量的硅和铝的氧化物颗粒,而腐蚀性元素P和S含量较少。

图8 腐蚀产物微观形貌图Fig.8 Microelectron microscopy of corrosion products

2.7 X射线衍射分析

腐蚀产物层的X 射线衍射图谱如图9 所示,结果表明角钢的腐蚀锈层主要由铁的各种氧化物、羟基氧化物和水合氧化物组成,其中有少量铁的磷酸盐类物质和杂质,但也均存在结晶水,表明腐蚀产物形成过程中有大量的水参与。

表5 图8(a)元素分析结果(%)Table 5 Element analysis results of Fig.8(a)

表6 图8(b)元素分析结果(%)Table 6 Element analysis results of Fig.8(b)

图9 腐蚀产物物相分析Fig.9 XRD analysis of the corrosion products

一般而言,大气环境中的腐蚀性气体是导致酸雨并最终导致金属构件腐蚀的关键因素[20-26],然而对于本基铁塔的角钢,根据X射线衍射分析结果,常见的腐蚀性元素PO43-、SO42-在锈层中并未大量存在,而渗透性腐蚀因子Cl-几乎未检出[27],这表明此环境下常规腐蚀性气体并非造成本基铁塔和本条线路腐蚀的主要因素,样品的腐蚀产物中含有较多的水合物和一定量的杂质。基于电化学角度考虑,杂质的电极电位一般高于铁基材料,因而大量附着在金属表面,存在电解质的情况下会与金属发生电化学反应[28-30]。铁塔服役地区降水充沛,且周边坐落磷化工产业园,粉尘污染较重,其角钢表面长期附着电解质液膜,此时电位较高的粉尘颗粒将主导发生电化学反应,对铁基材料造成原电池腐蚀,从而在角钢表面形成大量鼓泡,同时渗透到角钢内部,形成疏松空洞结构。

3 结语

外观及尺寸分析结果显示,角钢所有部位均存在不同程度的腐蚀减薄现象且远超标准DL/T 1424—2015中9.1.7条款关于腐蚀减薄的要求,该角钢已不满足继续服役的条件,必须进行更换或加固处理。力学实验、材质分析和金相分析表明角钢原材料的机械性能和化学成分满足标准要求。腐蚀产物的元素分析及X射线衍射分析结果表明造成该地区铁塔和线路腐蚀的主要原因为原电池反应。

综上所述,长期的电化学腐蚀导致角钢材料减薄严重甚至局部锈蚀缺损,虽然原材料力学性能和化学成分符合标准要求,但外观尺寸分析表明此角钢减薄程度大大超出标准要求范围。对于新更换的塔材,建议按照C4 等级最大腐蚀速率乘以设计使用年限进行镀锌层厚度的设计,并严格对新塔材进行验收。