杂散电容对换流阀绝缘试验测量结果的影响

2020-09-21张子敬赵赢峰方太勋

张子敬,张 翔,孙 健,赵赢峰,方太勋

(南京南瑞继保电气有限公司,江苏 南京211102)

0 引言

特高压直流输电以其输送容量大、输送距离远、输送损耗小、通道占地少等优势,成为优化我国能源配置的重要措施之一。换流阀是直流输电系统中进行交直流转换的核心设备,其性能关乎直流输电工程的安全、稳定[1-8]。为验证换流阀产品的性能,并确保其在现场长期运行中稳定可靠,换流阀需通过GB28563、IEC60700-1 及设备招标技术规范中所要求的全部型式试验,包括绝缘试验和运行试验,其中绝缘试验包括阀基试验、单阀试验和多重阀试验[9-12]。进行单阀绝缘试验中的操作冲击耐受试验时,阀的保护性触发功能对试验结果有较大影响。保护性触发主要作用是在阀内晶闸管级电压超过保护性触发动作门槛值时,晶闸管控制单元主动触发晶闸管导通来保护其不被过电压损坏[13-15]。所以实际动作电压和设计门槛电压需基本一致,超过设计的门槛值较多时动作,可能造成晶闸管击穿;未达到设计的门槛值时动作,则容易造成换流阀运行过程中出现误触发情况,对工程稳定运行造成影响甚至引发跳闸、造成工程停运。本试验不同于一般的绝缘耐压试验,因此该项试验对测量设备的测量精度有较高要求。目前该项试验普遍采用电容分压器对试验波形进行测量。

某型号特高压换流阀单阀进行保护性触发试验时,阀上端间电压测量值未达到设计的阀保护性触发动作门槛值时阀已触发导通;采用换流阀功能测试仪对该单阀中的每一级晶闸管级开展单级保护性触发试验,试验结果表明每个晶闸管级均在单级保护性触发动作门槛值时触发导通。每个晶闸管级的单级保护性触发动作门槛值是固定的,不随晶闸管两端电压的变化而变化,故怀疑单阀保护性触发试验时的阀端间电压测量值偏小。文献[16-21]发现串联结构的换流阀塔内部各晶闸管级电压之间存在电压分布不均的现象。文献[22-23]发现阀塔外部杂散参数的存在影响分压器的测量结果。

作者研究发现换流阀晶闸管级电压分布不均和阀塔外部杂散电容是引起单阀保护性触发试验测量不准的可能原因。单阀晶闸管级不均压分布已在前期试验中获得,本文在考虑单阀晶闸管级不均压分布的影响基础上,重点研究杂散电容对单阀保护性触发试验测量值的影响。

本文针对单阀保护性触发试验测量值偏小的问题,采用ANSYS仿真软件分析了试验回路中各主设备间的杂散电容分布情况,根据杂散电容和试验回路参数建立了PSCAD仿真模型,研究分压器测量值和单阀实际承受电压之间的差异,根据试验结果优化测量方式,进一步通过理论计算分析优化了试验方案,并对优化的试验方案进行了试验验证。

1 换流阀结构和试验情况

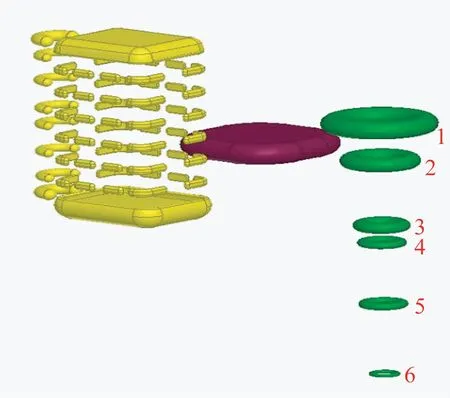

某型号特高压换流阀二重阀塔采用悬吊结构、空气绝缘、去离子水冷却方式。二重阀塔结构如图1 所示,阀塔由顶屏蔽罩、六个阀层、底屏蔽罩及阀内其他辅助部件组成。V1~V24 为24 个组件的编号,每个阀层由四个组件串联而成。定义上三个阀层为上单阀,下三个阀层为下单阀。顶屏蔽罩电位与上单阀中V1组件相连,底屏蔽罩与下单阀中V24 组件相连。每个单阀由84级晶闸管串联而成,冗余3级。换流阀阀塔在试验室中的绝缘试验布置如图2 所示,其中电容分压器由高压臂和低压臂串联而成,其中高压臂由4 个电容值相等的电容串联而成;高压臂自上而下有6 个圆形均压环,分别命名为1~6号均压环。

图1 阀塔电气连接Fig.1 Valve tower electrical connection

图2 换流阀保护性触发试验接线Fig.2 Converter valve test valve tower

换流阀进行单阀保护性触发试验时,试验电气连接情况如图3 所示,图中DVMS 为分压器低压臂信号输出端。试验对象为下单阀,试验时将上单阀短接后接地,下单阀的冗余晶闸管级短接,高压施加在底屏蔽罩上[24-31]。

图3 保护性触发试验电气连接图Fig.3 Valve tower test electrical connection

考虑不均压系数,单阀的保护性触发电压:

式(1)中:Up为单阀保护性触发电压(kV);Ut为晶闸管级保护性触发电压值(kV);N为单阀晶闸管级数;Nt为单阀冗余级数;Ka为操作冲击单阀不均压系数。

换流阀内实测的晶闸管级保护性触发电压最小值为8.11 kV,最大值为8.21 kV,Ka=1.03。考虑最极端的情况,保护性触发电压最小的晶闸管处于单阀中电压最高的晶闸管级,此时计算得到的单阀保护性触发电压值最小,为637.8 kV。

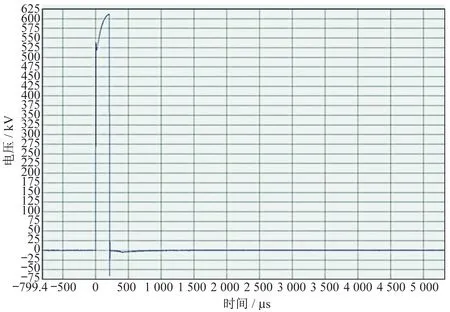

操作冲击下的保护性触发试验的电压波形如图4所示,触发时刻电压峰值为624 kV,小于单阀的保护性触发电压最小值637.8 kV。

图4 保护性触发试验动作波形Fig.4 Protective firing test action waveform

定义测量电压偏差

式(2)中:Uf为分压器测量电压值(kV);Uv为单阀实际承受电压值(kV),此处取保护性触发电压最小值为Uv,计算Kd=97.8%。

2 试验问题分析

2.1 设备间杂散参数提取

使用红外测距设备测定设备间距、设备与试验室墙壁距离,因试验设备高度固定,此处仅按图5标注的方式测量设备边缘在水平方向的间距。定义换流阀为V,冲击设备为I,分压器为P,距离用d表示,换流阀与分压器间距为dV-P,换流阀与冲击设备间距为dV-I、冲击设备与分压器间距为dI-P,试验时dV-I=7.3 m,dV-P=9 m,dI-P=4 m。

图5 设备布置位置示意图Fig.5 Schematic diagram of equipment layout

根据设备实际尺寸和相对位置关系,建立ANSYS仿真模型如图6 所示,仿真模型的相对位置与实物相同。根据设备的电位分布为各个设备赋值。分压器高压臂由四段电容串联而成,每段上端配有均压环,均压环电位与每段电容上端相同,图6 中最右侧圆环形均压环为分压器均压环,均压环从上到下编号为1~6,顶部1 和2 均压环为同一电位定为U1,3 和4 均压环为同一电位定为U2,第5均压环电位定为U3,第6均压环电位定为U4;阀塔底部高压屏蔽罩电位定为U5;中间矩形均压罩为冲击发生器顶端高压均压罩,电位定为U6;阀塔顶部接地屏蔽罩电位定为U7,底部地面电位定为U8。试验时U1、U5、U6通过裸铜线相连,为等电位;U7和U8均为地电位。阀塔的侧屏蔽罩和角屏蔽罩因相对体积较小,以上电位对其的杂散电容较小,对仿真结果影响非常小,文中暂不考虑。

图6 ANSYS仿真模型Fig.6 ANSYS simulation model

采用ANSYS提取各设备间的杂散电容矩阵,如表1所示。

表1 设备间杂散电容参数矩阵(pF)Table 1 Parameter matrix of stray capacitance between equipment(pF)

2.2 电压偏差系数仿真

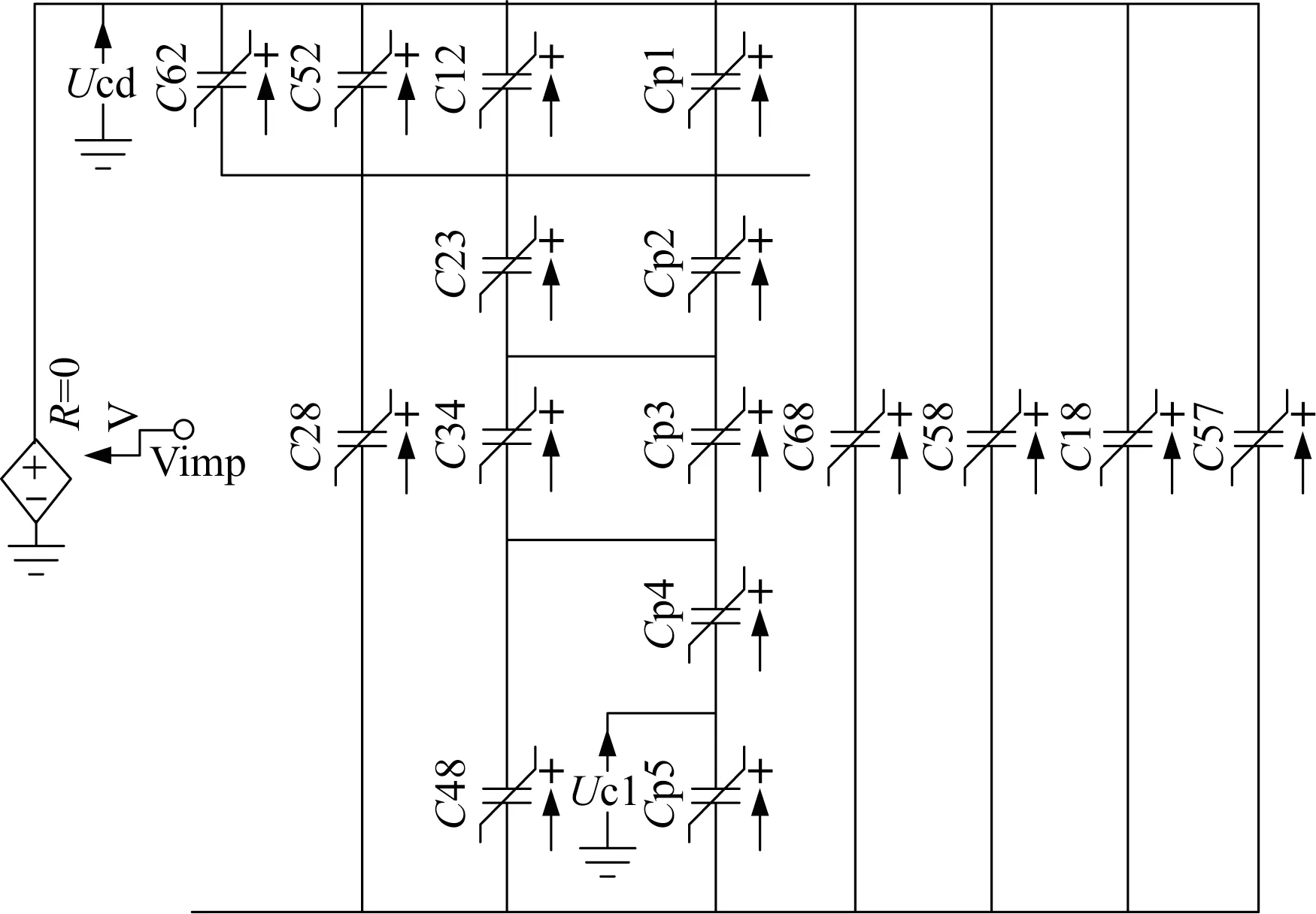

根据2.1节中提取的杂散电容参数,结合试验回路参数建立PSCAD 仿真模型如图7 所示。U6与U2间杂散电容命名为C62,其余电容均按该方式标识。CP1~CP4为分压器高压臂由高电位至低电位的四段电容,Cpl为低压臂电容。Vimp为操作冲击电压峰值;Ucd为单阀两端实际承受的电压值;Ucl是分压器低压臂电压值,Ucl乘以分压器变比之后的电压值,即为分压器的测量值,本试验中采用的分压器变比为5 008;换流阀本体负载并联在模型中的电容器组两端,对Ucl的计算结果无影响,本次建模不考虑。

图7 PSCAD仿真模型Fig.7 PSCAD simulation model

仿真结果如图8 所示,仿真过程中施加的电压波形是与实际试验中相同的操作冲击电压,峰值时刻Ucd=644 kV,测量值=Ucl×5 008=628 kV。电压偏差系数Kd=97.5%。

仿真结果与第1节中通过晶闸管级电压验算的电压偏差系数非常接近,第1 节中Kd比本节仿真结果稍微偏大的原因是第1 节中考虑了极端情况,即最小动作门槛值的晶闸管处于单阀中单级电压分布最高的位置,实际上当该晶闸管级不处于单阀中单级电压分布最高的位置时,单阀动作门槛值将提高,从而使Kd降低。

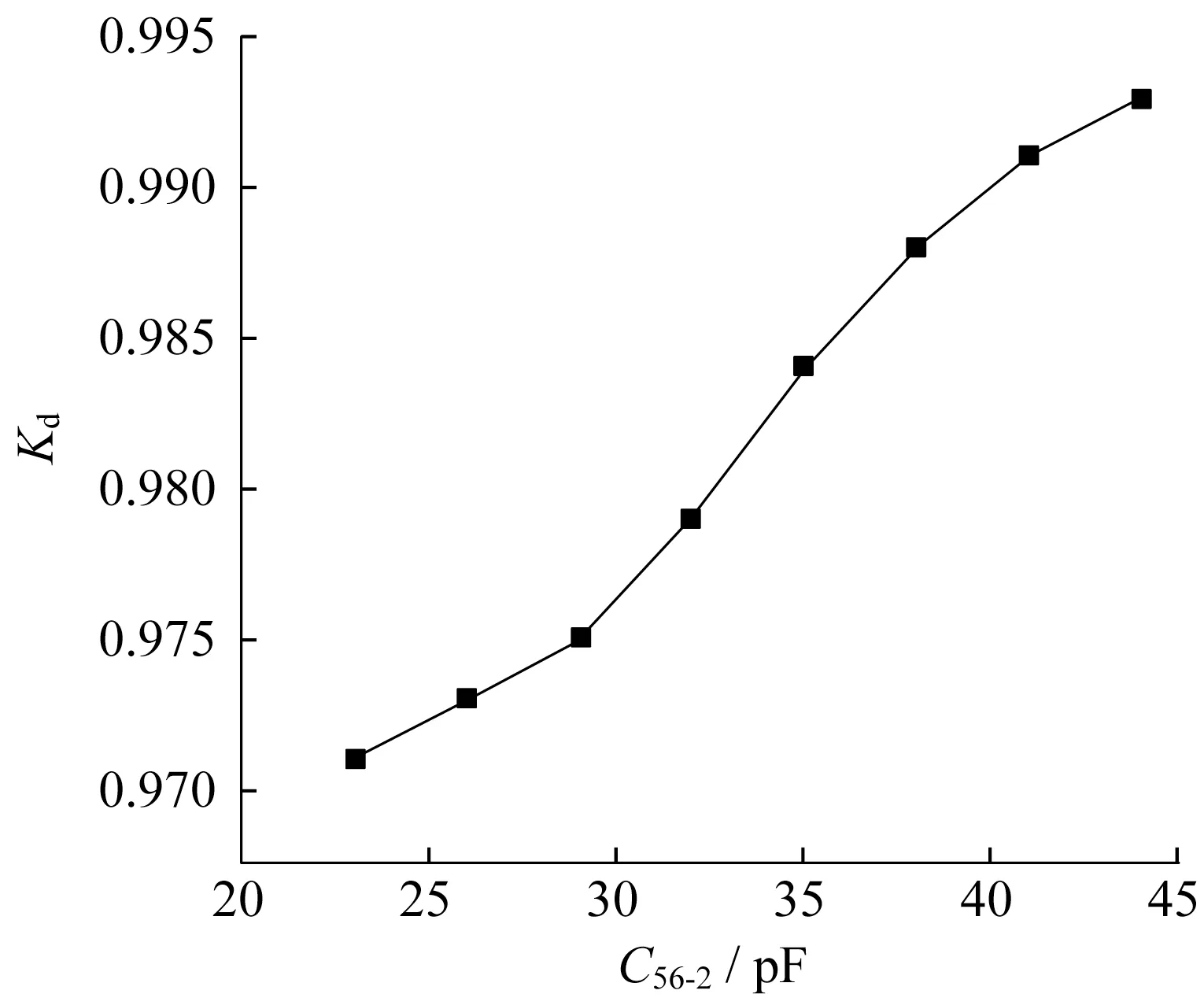

图8 C56-2和Kd的关系Fig.8 C56-2-Kd

通过试验和仿真结果对比可知,杂散电容对测量电压影响明显,ANSYS 仿真模型提取的电容矩阵和PSCAD 仿真得出的电压偏差系数可信。按照仿真结果计算,测量值为628 kV 时,阀塔上实际承受电压已经达到644 kV,试验中阀塔上承受的电压已达到保护性触发理论门槛值,具备保护性触发动作条件。

3 试验方案改进设计和验证

3.1 试验方案改进

对图7 模型中电路情况进行分析:Ucd处电压值不受负载情况变化的影响,要提高Kd值,需要提高Ucl值。模型中,杂散电容C68、C58、C18、C57并联在分压器两侧,对Ucl输出值无影响。电容C62、C52、C12与分压器第一级电容并联,电容C23、C34、C48分别与分压器第二、三、四级电容并联,电容C28与分压器下三级电容并联,以上电容值对Ucl输出值均有影响。C12、C23、C34为分压器内部均压环间的杂散电容,C28、C48为分压器对地的杂散电容值,均取决于分压器本身结构。C62和C52可通过调整设备相对位置来改变其容值。

采用图7仿真模型测试其优化方向,C62和C52为并联关系,将C62和C52简化成一个电容C56-2,采用PSCAD模型计算得到C56-2和Kd关系如图8 所示,Kd随着C56-2增大而增大。可知,C52=8 pF、C62=21 pF,故原试验方案中C56-2=29 pF,Kd=97.5%。根据仿真计算,C56-2增大到44 pF时,Kd达到99.3%,优化效果良好。

平板电极的电容值计算公式如下:

式(3)中:S 为两极板正对面积;d 为两极板间垂直距离;ε在为介电常数;k为静电力常量;π为圆周率常量,试验环境确定的情况下,ε/(4πk)为常数。

为增大C62和C52的值,则需要增大S、减小d。此处S 对应各设备屏蔽罩尺寸,相对固定;要增大容值,则需将冲击发生器、分压器、阀塔相互间距缩小。在ANSYS仿真模型中调节设备距离与相对位置,并进行仿真计算。将图5 中各主设备间位置调整为dV-I=2.3 m、dV-P=3 m、dI-P=2.6 m。使用ANSYS 软件计算得到C62=26 pF,C52=17 pF,并将其他容值的变化也更新后代入PSCAD 模型中,计算得出Kd由97.5%提升至99.2%,优化效果明显。

3.2 改进方案试验验证

按照3.1节的布置方式,在试验室中对试验设备进行位置调整,并在调整之后再次进行保护性触发试验,以验证优化试验方案的正确性。

阀保护性触发理论门槛值为637.8 kV,测量值应为637.8 kV×0.992=632.7 kV。即当分压器测量电压超过632.7 kV时,阀应可靠触发导通。

对阀塔施加标准操作波,互感器测量电压624 kV时,阀塔可靠耐受,保护性触发未动作,试验波形如图9 所示。电压提高到639 kV 时,阀塔触发导通。试验结果验证了仿真结果的准确性。

图9 保护性触发试验未动作波形Fig.9 Protective firing test non-action waveform

4 结论

换流阀绝缘试验对验证阀塔性能至关重要,精确的测量手段是准确完成绝缘试验的关键。本文针对单阀保护性触发测量的试验动作电压不准确问题进行分析,得出如下结论:

1)分压器与冲击发生器、阀塔间存在的杂散电容与分压器本体电容共同决定测量结果,杂散电容对测量结果影响明显;

2)根据设备参数和试验情况建立的ANSYS 仿真模型计算出的杂散电容矩阵准确,根据该矩阵建立的PSCAD仿真模型计算结果与试验结果匹配度高,仿真结果可信;

3)通过调节试验设备的相对位置,将电压测量偏差系数由97.5%提高至99.2%,优化效果明显。

综上所述,为提高试验测量准确性,不仅需测量设备本身性能可靠,也需要正确布置各设备相对位置,通过对试验方式的优化,进一步提高测量结果准确性。