一种油井水泥石高温稳定剂

2020-09-18刘景丽彭松何武张明霍如军姬伟强杨豫杭付玥颖

刘景丽 ,彭松,何武,张明,霍如军,姬伟强,杨豫杭,付玥颖

(1.渤海钻探工程技术研究院,河北任丘 062552;2.中国石油工程项目管理公司天津设计院,天津 300450;3.华北油田采油一厂,河北任丘 062552;4.渤海钻探第三钻井工程分公司,天津 300280;5.渤海钻探第四钻井工程分公司,河北任丘 062552)

一直以来,油井水泥石使用的抗高温强度衰退材料是硅粉,但长期的实践表明,硅粉在长期经受高温后力学性能衰退,抗压强度衰减严重,不能保证水泥石的长期有效封固,特别是用于稠油热采井及地热井固井需求的水泥浆,普通加砂水泥浆配方已经不再适用。目前国内在抗高温衰退领域使用的是铝酸盐[1-2]、磷酸盐水泥,或在G 级水泥中加入超细硅材料[3],这些材料使水泥的部分水化产物在高温下强度衰退现象减弱,但没有在根本上解决水泥石强度衰退的问题,磷酸盐水泥在现场应用过程中出现了固井质量差的问题。急需开展水泥石高温稳定剂的研究。研发了一种水泥石高温稳定剂,能保证地热井高温下水泥石的抗压强度,避免火驱、蒸汽驱施工后水泥石抗压强度衰退,保证了水泥环的完整性,防止因水泥石破碎造成环空带压及套管损坏等不良后果。

1 水泥石高温稳定剂原理

油井水泥石高温稳定剂是一种以多种氢氧化物为主,辅以适量抗高温纤维组成的固体粉末[4-6]。这些物质作为惰性外掺料组分,低温不参与水化反应,不影响水泥浆的各项性能。在高温下,稳定剂里的氢氧化物组分耐高温、不燃烧,具有很好的吸热作用,在320~490 ℃高温下发生相变、脱水吸热分解反应,消耗大量的脱水热,分解生成的活性氧化物附着于水泥石表面又进一步阻止了地热、蒸汽、火焰对水泥石内部的影响[7]。稳定剂里的抗高温纤维在高温条件下具有良好增强作用,遇火发生裂解、软化、收缩,大部分热量被带走,降低了水泥环表面和火焰区的温度,进而防止水泥环抗压强度衰退,保持水泥环的完整性[8]。

2 高温稳定剂对水泥浆性能的影响

2.1 流变性能

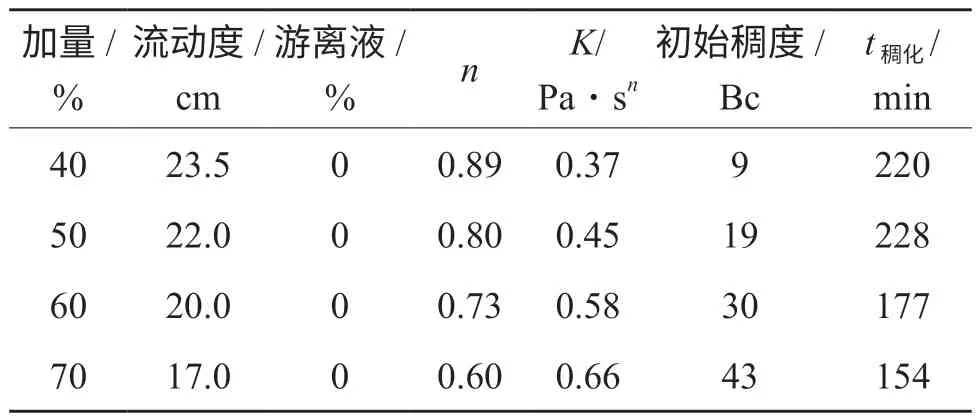

为使加入高温稳定剂的水泥浆在固井期间能够安全泵送,研究了不同加量高温稳定剂对水泥浆流变性能的影响,结果见表1。水泥浆配方为600 g 潍坊G 水泥+高温稳定剂+2%降失水剂+1%分散剂,水灰比为0.44。

表1 高温稳定剂对水泥浆性能的影响

从表1 可以看出,高温稳定剂对水泥浆有增稠作用,随着其加量增加,水泥浆流动性降低,主要是因为稳定剂颗粒吸附在水泥颗粒的表面,形成吸附水化层,可以束缚更多的自由水,从而极大降低了水泥浆的游离液。初始稠度随着稳定剂加量增加而增加,稠化时间随着稳定剂加量增加而减少。可以看出,稳定剂加量增加,水泥浆稠化实验过程中易产生包轴现象,导致初始稠度过大,稠化时间缩短,浆体不稳定,一方面可以通过增加分散剂用量调整初始稠度,另一方面稳定剂加量不宜超过60%。

2.2 水泥石的力学性能

考察了加硅粉水泥浆、超细二氧化硅水泥浆与高温稳定剂水泥浆的力学性能,实验配方为600 g潍坊G 水泥+50%外加剂+2%降失水剂+1%分散剂,水灰比为0.44,结果见表2。

表2 不同水泥浆性能

从表2 可以看出,加入硅粉、超细二氧化硅及高温稳定剂的水泥浆低温水泥石抗压强度值相差不大,但高温养护后,抗压强度值相差很大,320 ℃养护2 d 后加砂水泥石抗压强度降为6.3 MPa,30 d 后降为3.0 MPa,超细二氧化硅水泥石抗压强度2 d 衰退不明显,30 d 衰退为12.5 MPa,加入高温稳定剂水泥石2 d 后抗压强度增大到20.2 MPa,30 d 抗压强度保持不降反而略微有增长到21.4 MPa;450 ℃养护2 d,加砂水泥石直接破碎,养护7 d 后加超细二氧化硅水泥石表面出现裂纹,加高温稳定剂水泥石的抗压强度不但没有衰退还略微增长至16.9 MPa,这充分体现出高温稳定剂在长期高温下的优势。另外,加入高温稳定剂的水泥石还具有很好的胶结强度,约是加砂水泥浆的4 倍,超细二氧化硅的3.5 倍。

2.3 水泥浆的综合性能

优选低、中、高温降失水剂、促凝剂、缓凝剂配制水泥浆,从水泥浆稠化时间、游离液、失水量等性能对水泥浆进行评价,水泥浆配方如下,性能见表3。由表3 可知,高温稳定剂的加入对水泥浆性能影响不大,随着稳定剂加量的增加,水泥石抗压强度略微降低,其与水泥浆其他外加剂的配伍性良好。

1#(低温水泥浆) 600 g G 级水泥+(40%~60%)高温稳定剂+2.0%低中温降失水剂+2.5%促凝剂+1.0%分散剂,水灰比为0.44

2#(中温水泥浆) 600 g G 级水泥+(40%~60%)高温稳定剂+2.5%低中温降失水剂+(0.5%~0.8%)中温缓凝剂+0.6%分散剂,水灰比为0.44

3#(高温水泥浆) 600g G 级水泥+(40%~60%)高温稳定剂+4.0%高温降失水剂+(1.0%~1.5%)高温缓凝剂+0.6%分散剂,水灰比为0.44

表3 不同高温稳定剂加量下水泥浆综合性能

2.4 高温稳定剂对水泥石微观形貌的影响

图1 是加砂水泥石、超细二氧化硅水泥石和高温稳定剂水泥石的扫描电镜图。从图1 可以看出,加入高温稳定剂的水泥石,有很多尖峰状类似荆棘物,错综交错,微观断面不平整,而加砂水泥石表面比较平整,超细二氧化硅水泥石表面网状结构明显,都没有尖峰状物,这可能就是高温稳定剂加入体系后水泥石胶结强度显著提高的原因。

图1 水泥石扫描电镜

3 现场应用

该高温稳定剂体系在蒙古林油田现场应用了2口井,分别是蒙火334X 井和蒙火394 井。2 口井均为三开井,井深分别为906 m 和886 m。三开均采用φ171.45 mm 的钻头,下入φ139.7 mm 套管,下套管前使用φ164 mm 扩眼器进行扩眼,水泥浆要求返至地面。

3.1 水泥浆配方试验情况

现场使用水泥浆配方为华油G 级水泥+50%高温稳定剂+2.0%降失水剂+1.0%分散剂+0.1%缓凝剂+0.1%消泡剂+基地水。室内小样实验结果满足现场施工要求,见表4。按配方进行大样的混拌,并从混好的大样干灰中随机取样,与现场配浆水进行复核实验。大样灰配浆密度为1.88 g/cm3,稠化时间为118 min,流动度良好,各项性能与小样基本吻合。

表4 现场施工水泥浆性能

3.2 相容性实验

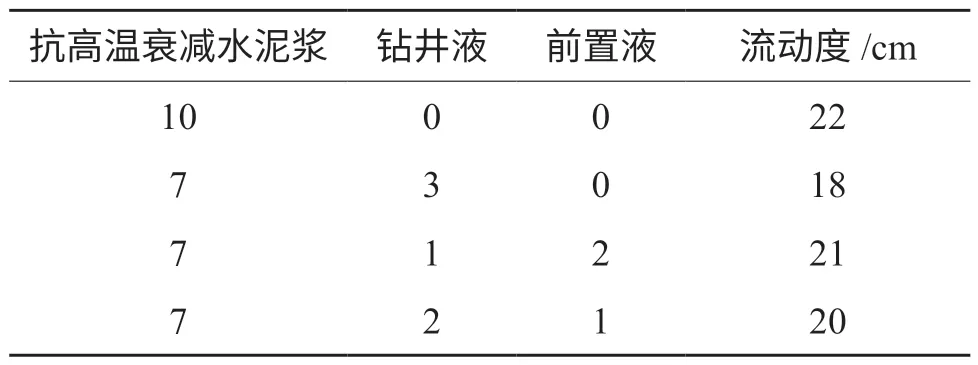

将抗高温衰减水泥浆、钻井液、前置液按不同比例进行混合,测混合液流动性,见表5。实验结果表明,三者相容性良好,水泥浆与钻井液直接接触时流动性略有降低,整体满足现场施工要求。

表5 水泥浆、钻井液相容性实验

3.3 蒙火394井施工过程

依次注入6 m3前置液,7 m3密度为1.84 g/cm3的水泥浆领浆,6 m3密度为1.88 g/cm3的水泥浆尾浆,最后注入2 m3压塞液,泵替6.1 m3钻井液,2 m3清水碰压,碰压压力为15 MPa,稳压5 min 不降,水泥浆返出井口,施工一切顺利。声幅显示整口井固井质量较好。

4 认识和结论

1.高温稳定剂对水泥浆体系有一定的增稠作用,其加量越大则水泥浆流动性越差,因此建议加量不超过60%。

2.高温稳定剂与油井水泥其它外加剂配伍性好,水泥浆综合性能良好,满足超高温、稠油热采井及地热井固井需求,水泥石长期经受高温后(320℃、450 ℃)的力学性能无衰退,能防止水泥环抗压强度衰退,保持水泥环的完整性。

3.高温稳定剂具有很好的界面胶结强度,约是加砂水泥浆的4 倍,超细二氧化硅水泥浆的3.5 倍。

4.高温稳定剂体系在蒙古林油田现场应用2 口井,整个施工过程顺利,固井质量较好,一二界面胶结质量良好,具有良好的应用前景。