顶燃式热风炉陶瓷燃烧器结构特征及耐材质量控制方法

2020-09-17费圣刚夏昌勇吴龙水

费圣刚,王 奎,夏昌勇,吴龙水

(1.山东省冶金设计院股份有限公司,山东 济南250101;2.中冶武汉冶金建筑研究院有限公司,湖北 武汉430081)

热风炉是高炉的主要热工设备,实现热风炉的长寿、高风温,对高炉冶炼节约能耗、降低成本具有重要意义,也是当今高炉操作者追求的目标[1]。 所以,如何提高热风温度是目前热风炉研究的焦点问题,1 200~1 300 ℃风温是现代化高炉的重要标志,近年来风温虽然有所提高, 但是与国际领先水平还有很大差距,因此,采用顶燃式热风炉燃烧器来大大提高风温具有很大的迫切性和必要性[2]。 当前,工程建设者们秉承 “设计是前提,材料是基础,施工是关键,管理是保证” 的技术路线,严格执行标准规范,工程质量不断提高,相继出现一大批安全、长寿、高效、低耗的大型顶燃式热风炉。

1 顶燃式热风炉燃烧器结构特征

热风炉按照燃烧室和蓄热室形式不同, 可分为内燃式、外燃式和顶燃式3 种类型[3]。 按照目前的发展趋势, 顶燃式热风炉越来越多的被应用在大中型高炉上, 同外燃式热风炉相比, 在外径不变的条件下,能增加30%~40%的加热面积,有利于提高风温。在同等条件下,与内燃式热风炉相比,可提高热风温度100 ℃,降低热风炉高度10%,节约材料成本15%~20%,降低投资10%左右[4]。顶燃式热风炉燃烧器就像人的心脏,是顶燃式热风炉最关键的设备,对热风炉的使用效果和使用寿命具有重要意义。 顶燃式陶瓷燃烧器主要由半球形拱顶、 圆柱形燃烧室、 收缩段、拓展段以及两个环形入口组成。 常用顶燃式热风炉陶瓷燃烧器结构模型见图1。

图1 常用顶燃式热风炉陶瓷燃烧器结构模型示意图

1.1 优化设计的燃烧口结构

扩散式的燃烧方式,煤气喷口和助燃空气的方向均沿圆周切线布置,上环道是煤气入口,由上下两排尺寸相同的矩形孔与斜向下与水平方向成15°倾角的通道组成;下环道是空气入口,由上下两排尺寸相同的矩形孔通道组成,其角度与水平方向平行,孔口分布及数量与炉型密切相关。 这种独特的设计结构可以使空气与煤气以一定的速度在预混室内交叉混合并向下旋流,增强了助燃空气和煤气的扩散混合,空气与煤气流量的适应范围宽,在进入蓄热室前充分混合燃烧,在进入格子砖之前已完全燃烧, 避免了炉内出现局部高温区, 减少了NOx等废气的排放[5]。

1.2 足够大的燃烧能力

燃烧器要有足够大的燃烧能力,由于高炉煤气可燃值约24%左右,且大部分成分是氮气,所以热风炉燃烧器的工作条件是煤气体积大于空气体积,燃烧过程中物理的混合是限制性环节[6]。 顶燃式燃烧器完全适应助燃空气预热400~600 ℃工况,具有适应工况范围广、燃烧功率大、燃烧效率高、燃烧稳定、使用寿命长等特点,且拱顶温度较低,燃烧空间燃烧的产物不断向下作旋流运动, 避免了火焰直接冲刷拱顶, 拱顶温度约比拱侧温度低100~150 ℃,热损失小,对改善及提高热风炉风温具有重要意义。

1.3 相互独立的砌筑结构

拱顶炉壳独立支撑环形陶瓷燃烧器的砌体,燃烧器砌体采用迷宫式密封结构和耐高温、 抗热振综合性能优良的堇青石砖材料, 以防止热膨胀应力破坏衬砖[7]。

1.4 自带冷却功能

煤气和助燃空气环道结构使其具有自身冷却功能,燃烧器的煤气和助燃空气入口,通过环道与热风炉炉体相连,避免了空、煤气管道与炉内高温气体的直接连通,燃烧阀不需水冷,易于调节控制,有利于热风炉的维护和工况的稳定,利于节能。

1.5 节省空间、耐高温

该燃烧器只有一对空气、 煤气管道与热风炉相连,拱顶开孔少,同时拱顶直径小,只有内燃式热风炉的1/3 左右,因此拱顶结构稳定;且整个燃烧器部分无金属件, 可以有效解决燃烧器附近炉皮发红和燃烧器容易掉砖的现象,有效延长使用寿命。

2 顶燃式热风炉燃烧器质量控制方法

2.1 耐材质量控制

2.1.1 耐火材料的选择

顶燃式热风炉陶瓷燃烧器长期处于交变温度环境, 因而陶瓷燃烧器的材料必须能耐受长期的温度变化,对材料的热稳定性要求较高。 燃烧器下部还承受上部砌体的荷重, 因此需要选用耐火度和荷重软化温度高、 具有良好高温稳定性和抗热振性的耐火材料[8]。 从节能减排、降低成本且满足使用工况的角度出发,选择耐高温、抗热振的堇青石砖将是最优的选择。

2.1.2 生产配方及主要原料的控制

顶燃式热风炉燃烧器用堇青石砖以堇青石熟料颗粒为主要原料、加入红柱石颗粒、蓝晶石颗粒、硅线石颗粒等作辅料,以α-Al2O3粉、优质黏土粉、SiO2微粉等做结合剂。 对于燃烧器制品的理化指标要求不同,原料配比就有所不同。 常用燃烧器砖的主要原料见表1。

表1 常用堇青石砖主要原料

为减少取样工作量且使样品更具代表性, 应采取多点取样再四分法缩分的取样原则及方法, 具体的取样方法及取样量参照YB 4032 -1991、GB/T 17617-1998 等进行。 主要原料取样量见表2。

表2 主要原料取样方法及取样量

主要原料检测指标参照YB 4032-1991 进行,检测方法按照GB/T 6900-2006 执行。 具体性能指标见表3。

制品的使用条件、 技术要求和原料的特性是选择原料和配比的重要依据, 在配方中必须根据原料的不同特性和对制品的要求来选择原料。 在厂方组织生产时对进厂使用原料分类分批进行检查并抽样,进行常规指标的检验,检验合格后方可进行下一步工序的生产。

表3 主要原料性能指标 (wt%)

2.1.3 生产工艺及生产过程的控制

(1)堇青石砖生产工艺

堇青石砖生产工艺如图1 所示。

图1 堇青石砖生产工艺简图

(2)坯料混练及成型要求

坯料必须进行混练,混练时间是主要控制参数,若混练时间过短则造成粒度分布不均, 将导致制品密度不均,焙烧时膨胀收缩不均易形成裂纹;黏结剂分布不均则会造成局部黏结不牢, 局部形成空洞和裂纹[9]。 混后的坯料应根据其体积来决定成型压力机的吨位及打压次数, 一般成型压力机应不低于350 t,打压次数不低于6 次。 SiO2微分、Al2O3粉、黏土粉以及纸浆废液等结合剂按比例加入水磨机中,经混磨,加水后混合成均匀泥浆作结合剂,然后再将泥浆加入待混碾基料的颗粒料中, 使泥浆完全包裹在颗粒料表面,混碾后加入基料细粉继续混碾,混碾完成不需困料直接运至压力机成型。 结合剂采用这种方式加入可大大提高混料均匀度, 有利于降低成型时砖坯气孔率,提高砖坯强度,减少废品率。 混碾时间及加水量是控制要点, 混碾不均易造成局部结团;加水量过少泥浆不能完全包裹骨料颗粒,造成砖坯内部疏松、分层等;加水量过多,造成气孔率过大,影响强度。

(3)干燥及焙烧制度

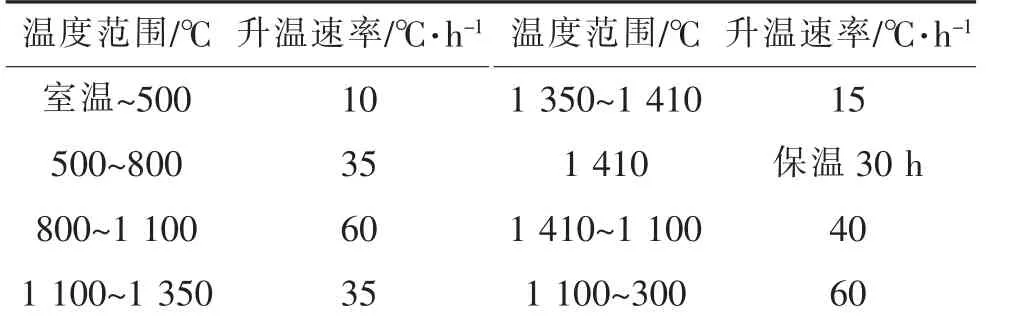

成型后的砖坯干燥必须充分, 干燥温度及时间是控制要素。 产品的干燥及焙烧必须按照相应的升温曲线进行。 升温过快易造成脱水过快,形成裂纹。通常养护12 h 后送入150 ℃红外干燥窑进行脱水干燥,当砖坯含水率小于0.3%后,可直接进入隧道窑在氧化气氛下烧成。 堇青石砖的烧成过程大致可分为预热及挥发物排除阶段、高温阶段和冷却阶段。堇青石砖的烧成必须严格控制升温和降温速率,减少制品裂纹的出现,提高成品率。 普通堇青石砖烧成制度见表4。

表4 堇青石砖烧成制度

2.1.4 成型后砖坯质量初步控制

对成型后的砖坯分批次随机取样进行尺寸及外观检验。 初步尺寸检验包括但不限于长、宽、高、扭曲、相对边差等,初步外观检验包括但不限于缺棱掉角、疏松、裂纹、夹杂及层裂等。 对于超标砖数量小时要及时挑出,以免混入合格砖坯进入窑内烧成,造成能源浪费;量大时要及时查找原因,以免造成更大的人力、 物力浪费及损失, 应严禁超标砖进入干燥程序。 还可对砖坯进行体积密度的测定,做到及早发现及早处理。 以免在产品出窑时才发现,延误工期。

2.1.5 产品质量检验及预组装验收

(1)出窑产品质量控制

对出窑产品分类分批取样进行理化检验, 检验合格后方可进入下一步生产工序。 堇青石砖制品的抽样及合格判定规则严格按照GB/T 10325-2015 执行[10]。 堇青石砖的抽样批次应按照合同签订的技术协议要求执行, 技术协议中没有明确规定的则按照行业标准YB/T 4128-2014 执行[11]。 所有产品必须在具有国家级资质的专业检测机构进行理化检测。 需要提出的是对产品取样检测时, 不应只在出窑时产品中抽取,还应在加工预砌时,在预砌平台上随机抽取试样;这样做的目的在于督使厂方在加工预砌时用心, 不要把不同材质的顶燃式热风炉燃烧器砖混杂不清,甚至投机取巧,以次充好。

(2)加工后产品质量评定程序检验控制

加工后产品质量评定程序检验控制包括尺寸偏差控制、 外观质量控制和断面质量检查控制及理化性能质量控制。 产品按同一牌号组批,一组热风炉燃烧器用砖为一批;砖的抽样及尺寸、外观、断面等质量判断的验收可参照GB/T 10325-2012 执行。 现场检验时质量判定应按照合同签订的技术协议要求执行, 技术协议中没有明确规定的则按照行业标准YB/T 4128-2014 执行。

2.2 砌筑质量控制

2.2.1 对预组装陶瓷燃烧器进行验收

对预组装顶燃式热风炉燃烧器进行验收的内容有:标高控制、直径控制、表面平整度、垂直度、垂直缝、放射缝、环缝、重缝和错台等。

验收合格的预组装顶燃式热风炉燃烧器,应用颜色鲜明的防水颜料进行逐块编号, 做出明确标记。 对于预组装顶燃式热风炉燃烧器的验收应按照合同签订的技术协议要求执行,技术协议中没有明确规定的则按照行业标准执行。 具体的顶燃式热风炉燃烧器预组装及检验标准可参考YB/T 4128-2014 执行。

2.2.2 对陶瓷燃烧器施工质量进行验收

专业监理人员及业主代表应现场监督工人施工, 每班完工后对照施工图纸及质量规范进行逐一验收,不合格的必须整改合格,否则不得进入下一步施工工序。 具体可参照工业炉砌筑工程施工及验收规范GB/T 50211-2004 执行。

3 结论

(1)通过对顶燃式热风炉陶瓷燃烧器结构特征的分析,对顶燃式热风炉燃烧器有了全面的认识,领先优于内燃烧和外燃烧热风炉陶瓷燃烧器的技术特性,成为了顺应潮流的趋势,被广泛应用于国内外新建或大修的高炉热风炉上, 为热风炉的长寿高风温作出了巨大贡献。

(2)对顶燃式热风炉陶瓷燃烧器用堇青石砖建立从主要原料、生产配方、生产工艺、产品检验、预砌验收等关键环节进行全方位的质量控制方法程序,对保证堇青石砖的性能起到了关键性作用, 为最终保证陶瓷燃烧器的良好性能起到了决定性作用。

(3)通过对顶燃式热风炉陶瓷燃烧器结构特征及耐材质量控制方进行法解析,为设计、生产及使用方提供了一个借鉴参考的依据。