废弃印刷线路板热解炉研究进展

2020-09-17潘德安和盛鑫杨飞华顾一帆吴玉锋

潘德安,和盛鑫,杨飞华,李 彬,王 维,顾一帆,吴玉锋

(1.北京工业大学 材料科学与工程学院,北京100022;2.北京建筑材料科学研究总院有限公司,北京100041)

印刷线路板是一种热固性复合材料, 是各类电子电器产品的基本组件, 也是各种电子元件的支撑体和连接体[1]。印刷线路板有着布线密度高、体积小等优点,在很多高科技产品中起着重要的作用,近几年来科技技术高速发展, 许多电子产品的更新周期加快,造成很多废弃印刷线路板产生。 印刷线路板主要由绝缘基板、基板上的蚀刻电路层、安装在基板上的若干电子元件(如芯片、电阻器和电容器)组成。 印刷线路板中通常含有25%的塑料,30%的惰性氧化物,40%的金属和5%的卤素阻燃添加剂。 塑料组分主要包括聚乙烯、聚氯乙烯、环氧树脂、酚醛树脂、聚碳酸酯等[2]。 惰性氧化物主要包括二氧化硅、氧化铝、碱性氧化物。金属中大约含有20%的铜、8%的铁、2%的镍、4%的锡、2%的锌等普通金属和大约500 g/t 的金、1 000 g/t 银、50 g/t 钯等稀贵金属,还含有很多有毒有害重金属,如铅、汞、六价铬等[3]。 近年来科研工作者发展了多种回收技术从废线路板中回收有用成分,主要包括机械分离法、湿法冶金法、火法冶金法、热解法。 机械分离法通过拆解、破碎和分选等步骤把废线路板中的金属和非金属物质进行分离富集, 具有成本低、操作方便等优点,但由于分选不能完全获得材料单质,金属和非金属杂质含量高,破碎过程易产生有害气体。 湿法冶金法通过酸洗、浸出、萃取、电解等步骤来提取废线路板中的各类金属, 该法金属回收率高、废气几乎没有,但试剂用量大、浸出效率低、操作过程长、溶剂回收过程中二次污染严重,所以该法不适合将来大规模处置回收废线路板。火法冶金法通过高温将废线路板中的可燃成分燃烧,然后把剩余的金属和纤维残渣做进一步的回收利用,该法可直接处理未破碎的各类线路板,减容性好,但冶炼过程产生的含二恶英、溴化氢等有毒气体污染性较大,另外,投资大且选址较难,社会接受程度较低。 热解是把废线路板置高温缺氧的环境中,树脂等有机物分解成小分子物质变成热解气和热解油,金属和纤维保持不变作为热解渣可简单分离回收。 该法由于反应温度低、金属和非金属回收率高、减容性好等吸引了大量科研工作者关注。本文将从废线路板热解影响因素和热效率影响因素出发,结合目前常用热解炉各类炉型,选取适合未来工业化应用和优化的炉型结构。

1 热解方式研究

1.1 热解影响因素

废线路板热解的实质就是其中环氧树脂等有机物在隔绝空气以及高温条件下发生热分解的过程,已有研究表明该热解反应是吸热反应,加热温度、加热速率、印刷线路板颗粒尺寸、催化剂等因素都会影响热解速率和三相热解产物的比率。

(1)加热温度

全翠等[4]采用控制变量法,在加热温度不同,其他条件相同的情况下, 考察了400~800 ℃下废线路板热解特性,实验发现在400~600 ℃内,液体产率从12%上升到15.7%,气体产率从9%降到6.2%,固体残渣从80%降到76%, 整体三者变化幅度在3%~5%,而600 ℃以上,三者比率几乎不再变化。 可以看出,热解温度主要影响废线路板热解产物固、液、气三者比率,虽然在400~600 ℃有所变化,但从实验来看,相对温度变化而言,三者比例变化相对较小。 但温度升高,燃料消耗和热量损耗都会急剧变大,所以从实际生产角度看,热解温度不宜过高,能满足热解要求即可。

(2)加热速率

孙路石等[5]考察在10 ℃/min、20 ℃/min、30 ℃/min 不同加热速率下的废线路板热解特性, 发现热解速率最大时的加热温度从310 ℃增加到320 ℃,热解过程结束温度从357 ℃增加到386 ℃。 可以看出,加热速率的快慢主要影响废线路板热解反应温度段的变化,速率越快,反应温度区间向高温区移动明显,热解温度区间和最大热解速度会变大。 但是,加热速率变低,会使得废线路板热解效率变低,所以在热解所需总热量不变情况下,需要合理控制废线路板的升温速率, 达到温度区间和热解速度的平衡点。

(3)颗粒尺寸

龙来寿等[6]考察了废线路板在0.3 mm×0.3 mm、10 mm ×10 mm、20 mm ×20 mm、50 mm ×50 mm、80 mm×80 mm、120 mm×120 mm 不同颗粒尺寸下废线路板的热解特性,实现发现随着颗粒尺寸的减小,废线路板热解渣和热解油比例越小, 热解气的比例越大。 这是由于废线路板颗粒尺寸越小, 比表面积越大,和周围热解气的对流换热能力变强,热解逸出的小分子气体能离开废线路板表面, 不易在逸出过程液化,导致热解油比率下降。 但需要注意的是,废弃印刷线路板不宜分得过小, 否则会导致破碎能耗增大且二次污染性更高,影响工艺经济性。

(4)催化剂

湛志华等[7]考察了金属Cu、Fe,金属氧化物Al2O3、Fe3O4,沸石等对废线路板热解的影响,实验发现这些添加物均能使废线路板热解油和热解渣的比例变小, 同时使得阻燃剂中的有机溴转化为无机溴固定在热解残渣中, 从而降低热解了热解油中溴含量和重油组分, 提高轻质油占比, 其中CaCO3的效果最好。 这些添加剂的加入使得热解渣比例变小,说明废线路板热解反应彻底, 这是由于添加剂改变了环氧树脂的断键方式,有利于小分子物质的生成。 热解油的脱溴和轻质化对进一步再生利用非常重要, 显著影响热解油的利用经济性。 同时,更多的有机溴转化为无机溴固化在热解渣中,减小了脱溴成本。

综上,需要加热温度、加热速率、颗粒尺寸、催化剂各方面达到较好情况, 才能进一步增大废线路板热解反应速率, 其中热解温度对产物分布的影响最大。 所以,热解炉需要温度控制灵活,来满足不同类型废线路板的热解。 另一方面在热解炉实际工作时,可以通过改变颗粒尺寸和加入适当添加剂来降低热解温度,促进热解反应,提高热解经济性。

1.2 热平衡方程

随着热解过程中温度的升高, 其中的高分子有机物发生化学反应, 印刷线路板其中的有机物发生反应后,金属部分保持固体状态,有机物分解为液体状态和气体状态。

废线路板热解在无氧或少氧情况下的一般公式如下:

在热解阶段中,生成热解气体(包括气态水)阶段的化学反应主要包括:

然后根据质量守恒原理, 印刷线路板反应之前的质量和反应之后得到的质量相等, 得到质量守恒方程:

式中:M0—印刷线路板开始的质量,g

Mend—结束后质量,g

Mk—分解的质量,g

根据质量守恒方程和能量守恒方程, 流入热解炉边界的总能量包括通过消耗电能或燃料产生总热量Q0,流出热解炉边界的能量包括排出的热解气带走的热量Q1和热解炉表面散出的热量Q2,剩余还包括废线路板热解反应吸收的热量Q3和热解炉蓄热量Q4,得到能量守恒方程如下:

式中:Q1—排出热解气携带的热量,kJ

Q2—热解炉表面散出的热量,kJ

Q3—废线路板热解反应热,kJ

Q4—热解炉的蓄热量,kJ

热解炉热解废线路板的热效率为Q3占Q0的比例,可得到热效率K 表达式如下:

将式(7)带入式(8)得到:

由式 (9) 可看出,(Q1+Q2+Q4)/Q0越小时,K 越大,故当热容损失和外表面散热损失越小,热效率有效利用率才能越高。 郭晓娟等[8]通过废线路板热解能耗实验,计算得到热解反应热、热解炉蓄热量及热解炉表面散热量分别占总能耗的14.58%、39.59%及45.82%。 总能耗热容损失和外表面散热是影响热利用率的主要因素。 可以看出,热解炉的蓄热量和表面散热损失占超过一半, 说明间歇式的热解方式能耗较大, 可以采用更合理的保温结构来降低热解炉本身的耗热量。 另一方面, 前文提到的加入适量添加剂、 降低加热速率来减小热解反应所需温度也能降低热解炉的综合能耗。

2 热解常用热解炉的炉型

2.1 固定床热解炉

固定床多用于均相化学反应过程, 根据加热方式分为外热型和内热型两种[9]。 外热式固定床热解炉如图1(a)所示,在炉壁四周及下方均匀布置有电阻加热器, 通过热辐射和热传导传递给与壁面接触的废线路板,紧邻壁面的废线路板先发生热解,然后主要通过热解气在内部对流换热给中间区域的废线路板,由于废线路板导热性较差,在炉径向方向上温差较大,传热效率较低。 内热式固定床热解炉如图1(b)所示,自增压的氮气通过两段加热区后达到高温,从固定床热解反应器下端进入炉膛内加热废弃印刷线路板颗粒, 在向上的流动过程中以对流传热和气体辐射的方式把热量传递给废线路板颗粒和炉壁,冷却后与热解气一同排出炉外进入余热回收装置。 由于位于炉底的废线路板先接触到高温氮气, 会比上层物料热解快,更早的产生焦油会导致结块,导致物料和高温氮气对流传热面积减小,传热效率变低。 高温氮气在上升过程中温度会逐渐衰减, 上层废线路板吸收的热量不足以使其热解, 所以沿着高温氮气前进方向,废线路板物料区分为热解完成区、部分热解区和未热解区。 固定床热解炉制造成熟简单,但无法连续热解废线路板,面对数量巨大的废线路板,处理能力低下。 此外,废线路板导热能力较差,在没有搅拌情况下热解,废线路板易结渣,导致反应受阻。

2.2 移动床热解炉

图1 外热式和内热式固定床热解炉示意图

移动床热解炉适合废线路板颗粒固相反应过程,马洪亭等发明了一种立式废旧线路板移动床(如图2 所示)(专利申请号CN108213061A),废线路板颗粒从进料口进入移动床炉内,振动轴规律运动,使得废线路板颗粒沿螺旋叶片顺利填装于炉膛内,直到填满整个热解炉。 线路板颗粒填装完毕后关闭进料口阀门,通入氮气吹扫达到缺氧环境,然后加热氮气并保持稳定温度通过移动床下方的多孔孔板进入内腔, 以对流换热的方式把热量传递给废线路板后从顶部排气管出去。 这种传热方式可明显改善减小炉膛内部径向的温度梯度,使其温度分布均匀,提高热解效率。 移动床属于间歇式进料,生产效率与固定床相比提升不大, 另外废线路板在向下热解过程中可能受热不均匀发生结块问题, 气体出口中包含有加热后的惰性气体,热解气回用还需进一步分离。 综上,移动床热解炉自身的生产方式,不适合实际投资回收大量废线路板。

图2 移动床热解炉示意图

2.3 回转窑热解炉

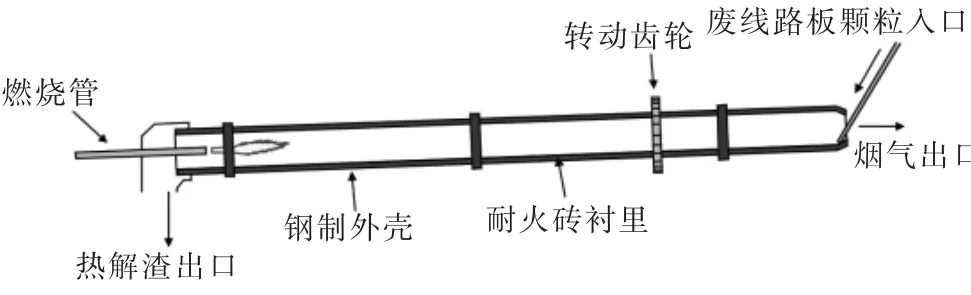

废线路板回转窑热解炉如图3 所示, 核心反应部分是旋转筒体,与水平地面以3°~6°的角度横向安装。 首先让回转窑热端进入的高温烟气吹扫整个窑筒,达到缺氧的环境后,从废线路板颗粒窑体冷端一侧旋转进入, 在旋转前进过程中与高温烟气对流换热,实现热解过程。 回转窑热解炉烟气出口中所夹杂的废线路板热解气热值较高且易燃, 可通过余热回收装置进行能量回收。 回转窑处理量大、适合不同类别的废线路板。 旋转窑筒保证了废线路板与烟气的充分换热,避免大面积结块。 但是,回转窑热解炉气密性较差,运行和维护成本较高,烟气中存在二恶英等有害气体,潜在污染性较高。

图3 回转窑热解炉示意图

2.4 流化床热解炉

废线路板流化床热解炉如图4 所示, 废线路板细颗粒可从侧边物料入口加入,550~600 ℃、0.38~0.5 m/s 的氮气从炉体下部射入与废线路板颗粒对流换热,废线路板开始热解。GUO 等[10]进行了废线路板颗粒流化床热解实验,实验表明:与固定床相比,大大提高了废线路板颗粒与高温气体介质的接触面积,可以在流化床内部实现良好的热传递,热容量高且温度场均匀。 但是惰性气体在上升过程中,会携带部分热量离开炉外,热损失较大。 这部分热量可以通过预热加热气来回收, 但夹杂的部分废线路板热解渣还需分离和收集。 较大的废线路板颗粒需要更大流速的气体才能形成流态, 所以进入流化床的废线路板颗粒尺寸应该尽可能小。

图4 流化床热解炉示意图

2.5 新型钢带热解炉

将热解炉根据其特点进行总结对比(见表1),发现传统热解炉中, 仅有固定床热解炉和回转窑热解炉两种热解炉常用于处理未筛分的印刷线路板。除此之外, 还有一种新型钢带真空热解炉如图5 所示, 在废弃印刷线路板回收以及粉末冶金领域具有十分广阔的运用前景[11]。 钢带热解炉工作主要包括三个步骤:(1)连续进料——打开入口双层插板阀的上侧阀门, 废线路板通过进料管道进入到入口真空置换装置后,上侧阀门关闭,进行真空处理,下侧阀门打开后, 废线路板通过布料机均匀铺在真空钢带炉的钢带上,布料完成后下侧阀门关闭,如此重复可实现连续进料布料;(2)真空热解——驱动轮使得钢带产生动力,将废线路板输送到钢带炉炉管内,进行热解反应, 热解残渣输送至水冷段完成降温;(3)连续出料——出口双层插板阀的上侧阀门打开后,热解渣进入真空置换装置, 上侧阀门关闭进行真空置换,下侧阀门打开,热解渣排出钢带热解炉,卸料过程由计算机控制,实现自动化卸料。

表1 传统热解炉特点对比

图5 钢带炉热解炉示意图

使用钢带热解炉进行废弃印刷线路板回收能较好保存玻璃纤维材料性能, 优异的密闭性和保温结构能有效降低热解炉的热损失和提高热解炉的热利用率, 采用真空热解的方式减少燃料用量从而更加经济高效,采用计算机辅助、远程操作等方式智能控制进料和出料,实现连续热解,避免了间歇式热解炉启停导致能耗增高的问题,热效率和生产效率最高。在瑞典的Ronnskar 公司、丹麦技术大学等企业和科研机构开始推广和运用,于此同时,随着国产炼钢技术的不断发展,国产钢带炉的造价竞争力逐渐增强,诸多国内企业例如湖南顶立科技有限公司也开始对钢带热解炉回收废弃印刷线路板工艺进行了探索和推广。 根据钢带热解炉和之前介绍的四种热解炉对比情况, 结合工业化应用需要的是大体积与连续生产的热解炉, 综合得出最适应工业化应用和优化的热解炉型是钢带热解炉。

3 总结

(1)机械分离法虽然简单可行,但是金属和非金属分离不彻底,极大影响了后续回收利用。 湿法和火法冶金都是以回收金属为目的, 湿法产生的废水过多、生产效率低、各类试剂消耗大且只适合处理金属含量高的线路板。 火法冶金虽处理量大、物料适应性也好,但产生的含二恶英、溴化氢等有害气体较多,二次污染大且社会接受程度低, 目前很难大范围推广。 热解法兼顾火法处理量大、减容性的优点,同时产生的废气量也在可控范围内, 金属和非金属回收高, 所以综合分析认为热解法可作为未来解决废线路板资源化问题的主流技术。

(2)从废线路板的热解影响因素和热效率出发,分析得出热解炉的温度控制、 热容损失和外表面散热是影响热解工艺的主要因素。 现如今,关于废线路板的热解温度和加热速率的研究已经较为完善。 催化剂这一方面, 还可以尝试更多的催化剂来研究废线路板的热解特性, 另外还可以通过优化热解炉保温结构和密闭性,选择保温性能更高的材料。

(3)通过分析比较四种常用热解炉,发现存在智能化水平低、密封性差、间歇生产方式不能实现热解的缺点,导致热解能耗偏大且生产效率不高。 新型钢带热解炉具有连续生产、计算机智能控制温度、优异的密闭性和保温结构、高效环保的优点,未来作为规模处理废线路板的热解炉潜力巨大。