喷雾冷却技术在工业炉领域应用的研究综述

2020-09-17任蕰佳苗庆伟刘联胜段润泽

任蕰佳,苗庆伟,刘联胜,田 亮,段润泽

(1.河北工业大学 能源与环境工程学院,天津300401;2.中国市政工程华北设计研究总院有限公司 科技发展部,天津300381)

随着近几年工业炉的发展, 其内部热处理要求和工艺条件发生较大变化, 热轧不锈钢退火以及金属板带在热处理时对温度有严格的要求, 例如900℃、600 ℃、450 ℃等,目前针对炉膛内部降温的方法有打开炉门,依靠自然对流换热的自然冷却法,但该方法效率极低;还有通过冷却水喷淋传热板带,再利用传热板带使炉膛冷却的间接换热法, 但该方法对水资源消耗极大且换热效果有限。 为了节约水资源同时提高换热效率, 喷雾冷却技术可以很好地解决上述问题,有学者提出在工业炉体外设置循环水池,水池上方架设阵列喷雾装置, 使金属板带通过该循环来强化换热。

目前, 众多学者将喷雾冷却技术与工业生产相结合,取得了不错的效果,尤其是针对工业炉炉膛冷却、金属合金热处理、大型燃气轮机进口冷却等方面有着显著的作用。

1 喷雾冷却技术的应用

喷雾冷却技术是目前高效的换热方式之一,通过喷嘴将液体雾化为直径在10~100 μm 级别的大量高速液滴颗粒,并喷入速度相对较低、温度相对较高的气体介质中, 通过液体蒸发吸热过程来降低气体介质的温度,同时喷雾过程中,有一部分粒径较大的液滴以一定的初始速度落在高温换热表面上,由于液滴与换热表面存在温度差, 增强换热面的换热系数,其换热原理是强迫对流与蒸发相结合。 目前,喷雾冷却技术在多个领域已经得到了广泛应用。

喷雾冷却技术可以用于建筑节能降温。 席仁静等人[1]以西安市玻璃天窗为研究对象,对照分析了喷雾区域和非喷雾区域的温度变化情况, 实验数据表明,喷雾冷却对于天窗降温效果显著,降温范围在3~5.7 ℃,降温百分比为7.58%~12.72%;杨昶等人[2]在某建筑采光中庭上方建立了喷雾冷却装置, 实验表明雾滴层可以降低9%~12.3%的阳光辐射, 降低玻璃外侧温度10.7~11 ℃,对于环境舒适度提升较大;朱常琳等人[3]研究了工业厂房喷雾降温的效果,分析得出喷雾冷却有效减缓了屋面温度的上升, 有效降低屋面平均温度4 ℃。

喷雾冷却技术可以用于电子元器件降温。 王亚青等人[4]利用实验的方式研究了不同喷雾流量下大功率激光器的散热效果, 发现喷雾流量变化会引起液滴密度和粒径的变化, 激光器散热效率受喷雾流量和喷射速度共同影响;章玮玮[5]针对CPU 热表面散热设计了紧凑型喷雾冷却系统, 采用了阵列多喷嘴布局,结果表明,该系统可以在喷雾冷却单相阶段实现高于90 W/cm2的散热能力;JIANG 等人[6]设计了微喷嘴喷雾冷却模块用于电子元器件散热, 实验表明微喷嘴产生的液滴主要集中在主流区域, 热通量达到304.7 W/cm2,多热源最大温差小于6.5 ℃,该模块对于多热源高热通量的热管理具有明显优势。

喷雾冷却技术可以用于大型空调室外机组散热。 傅俊萍等人[7]针对风冷冷凝器换热效果下降的问题,采用喷淋装置后提升了整体换热效率;冯志明[8]在常温工况下针对大型分体式空调室外机设计了喷雾冷却系统,通过实验发现整机功耗有较大提升,同时获得了适用于该机组的最佳喷雾量和干球温度;邱培刚[9]同样将喷雾技术应用于室外机的冷凝器上,得到了相似结论;CHAN 等人[10]使用雾滴颗粒直径为10 μm 的喷雾系统对风冷机组冷凝器翅片所接触的空气进行预冷处理,机组COP 显著提高。

喷雾冷却技术可以用于车床切削加工。 闫磊等人[11]针对高速车削GH4169 合金时的喷雾冷却效果进行了研究,发现流量为25 mL/h 的复合油雾冷却润滑效果最好,而且能够有效降低刀具磨损;计亚坤[12]对车削刀片的寿命进行了分析, 认为气雾冷却下切削高温合金能够有效减少刀具磨损;李君[13]对比分析了切削加工过程中的三种冷却方法, 发现喷雾冷却时由于汽化吸热能够迅速降低切削区域的热量同时高速的雾化液滴能够将黏附的切屑吹掉; 舒盛荣等人[14]在循环内冷车刀的基础上提出了内冷结合外部喷雾冷却润滑的车刀, 利用喷雾冷却技术在满足散热需求的同时保护了刀具,且环保无污染。

2 喷雾冷却技术在工业炉领域的应用

2.1 喷雾冷却用于工业炉炉膛降温

工业炉炉膛内部的快速冷却对于提升各类金属板带热处理时的良品率、 工艺水平和整体工业炉的工作效率都有重要意义, 而目前针对炉膛内部的冷却多采用自然对流等低效率的散热方式, 不能满足当前工业散热的需求。

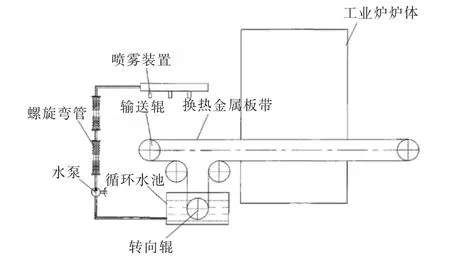

许雷[15]针对工业炉炉膛内部散热效率低下的问题设计了一种新型冷却装置,如图1 所示。

图1 工业炉炉膛冷却装置示意图

整套装置主要由8 个部分组成, 相比传统的自然冷却,主要增加了喷雾装置和配套的水循环装置。换热金属板带在输送辊的运行下进入炉体被加热,吸收热量后进入循环水池进行水冷换热, 水冷换热后经由转向辊继续被传送至喷雾装置下方进行喷雾冷却。 两次冷却后,金属板带已经得到充分的换热,最后再次进入炉膛内部, 完成工业炉炉膛内部的循环冷却。 在该系统中,一方面金属板带经历了水冷和喷雾冷却后可以更高效地带走炉体内的热量, 另一方面循环水池内的水经过水泵进入螺旋弯管, 得到了充分散热后再由喷嘴喷出,进入循环水池,极大地节约了水资源。 但随着工作时间增加,循环水池内水温逐渐升高,会使得冷却效率有所降低。

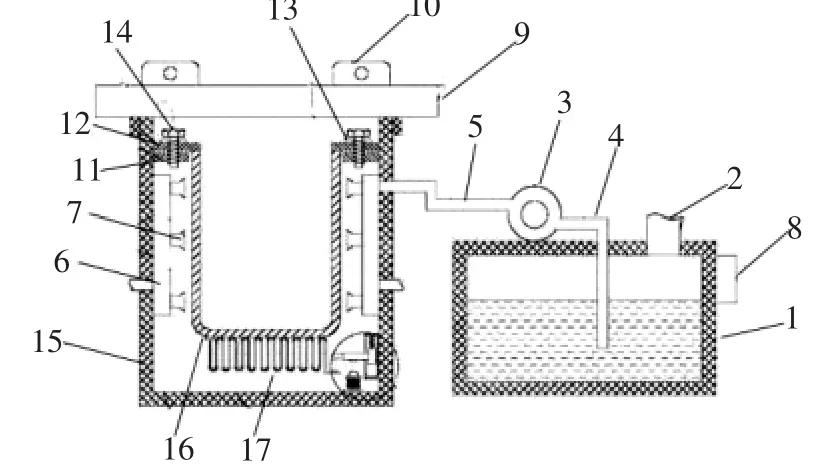

沈润良[16]在许雷的基础上设计了一种新型炉膛冷却装置(如图2 所示),该装置相对许雷的设计要复杂,成本更高,但该装置有以下三个优势:①该装置设置了冷却箱,可以很好地储存冷却介质,解决了循环水池长期工作后介质温度升高, 效率下降的问题。 ②该装置使用了六个阵列喷嘴直接对炉膛壁面进行喷雾冷却,相比钢带间接冷却的方式效率更高,同时喷嘴对称分布使得壁面冷却过程温度分布更加均匀。 ③通过盖板、连接板、垫片等设置使得整个装置的封闭性更好,受外界环境影响较小。

图2 工业炉炉膛冷却装置示意图

2.2 喷雾冷却用于工业炉合金热处理

金属材料的热处理通常会用到加热炉、 热处理炉、退火炉等等,热处理对金属合金零件的材料机械性能有着重要的影响。 以淬火为例,由于淬火阶段温度变化极快, 淬火过程控制不当往往会导致许多零件缺陷,而纠正这些缺陷的成本非常高。 因此,合适的冷却过程对于金属材料热处理意义重大。 喷雾淬火主要有以下两个方面优势:首先,喷雾产生更快的冷却速度。 其次,喷射淬火在冷却复杂形状零件时有较大优势。 在传统浴淬火中,不同尺寸和形状的零件一起淬火,较小的零件冷却速率比较大的零件快,复杂形状零件的薄部分冷却速率比厚部分快得多。 这些限制可能会引发零件中的许多缺陷, 包括机械性能差和热应力不足。 另一方面,喷雾淬火可以通过提供更快的冷却速度和更均匀密集的喷雾冲击零件的厚的、 高热质量的部分, 用轻喷雾冲击零件的薄部分,从而使零件能够快速而均匀地冷却。

黎志明等人[17]对退火炉冷却工艺进行了相关研究, 认为喷雾冷却技术能够有效提升热轧不锈钢连续退火炉的良品率;李飞[18]为了满足硅钢退火工艺要求, 在常化炉装置中特别增加了气雾、 喷淋冷却段,其中气雾段换热效率最高要求也最高,需要根据实际情况调整喷雾角度、速度和雾滴粒径大小;邓建军[19]针对电渣炉喷雾冷却技术进行了详细的研究和实验, 发现喷雾冷却技术能够有效提升电渣锭冷却强度和均匀性;CHAKRABORTY 等人[20]对6 mm 厚的热不锈钢板进行喷雾冷却实验, 发现水流量和喷雾冲击高度的优化可以有效提升冷却速率和最大热流密度;霍昌军等人[21]利用模拟的方式分析了铸轧带钢气雾冷却效果, 结果表明喷雾冷却能够有效提高带钢换热效率, 喷射速度对带钢芯部温度影响最为显著;宋宏威等人[22]利用实验的方法进行加氢锻件的调质, 结果表明加氢筒节喷雾淬火冷却用于锻件调质是可行的,能够有效提升锻件机械性能,且调质时高温出炉到喷雾淬火的时间越短, 锻件强度的稳定性越好;邹光明等人[23]利用扇形雾化喷嘴对钢板进行喷雾冷却,发现随着空气压力的增大,高速液滴的个数所占的比例越大, 同时钢板中心到钢板边缘存在明显的温度梯度,滞止点处的温度最低。

以上研究结果表明工业炉中合金淬火时, 冷却方式对于金属材料的机械性能影响较大, 而喷雾冷却技术由于其较高的热流密度和均匀的散热效果相比其他淬火方式具有较大优势, 同时喷雾淬火兼具成本低,无污染的特点。

2.3 喷雾冷却用于燃气轮机进口冷却

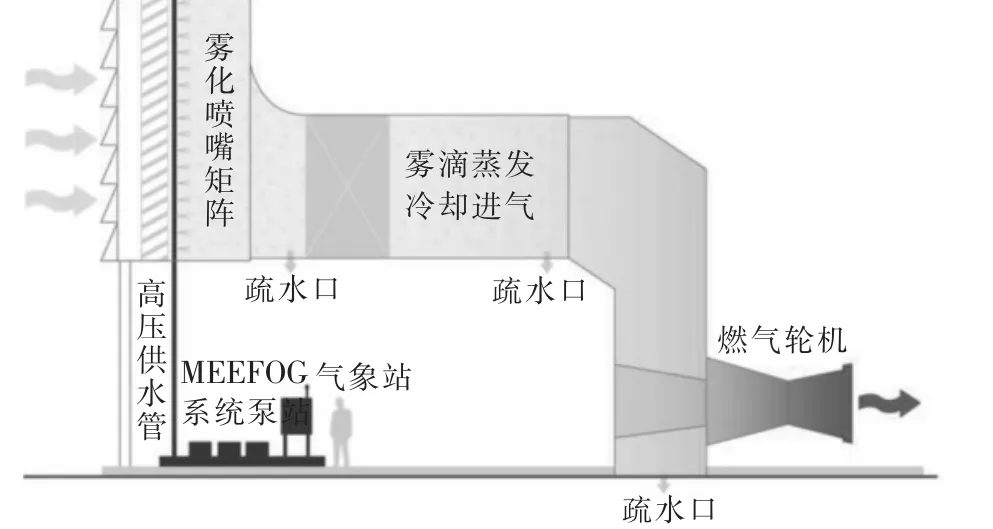

燃气轮机广泛应用于发电行业, 由于其定容属性,进气入口温度高低对于燃气轮机整机效率影响显著。 由于高温入口使得空气密度降低,进而使得压气机质量流量下降、压气机压缩比下降,最终导致整机效率降低。 目前,燃气轮机进口冷却可以有效提升机组性能,常规进气冷却技术包括吸收式冷却、冰蓄冷、电制冷、喷雾冷却等方式。其中,喷雾冷却技术由于其成本低廉、易于安装控制、冷却效率高等特点成为了燃气轮机进气口冷却的主要方式,如图3 所示[24]。

图3 燃气轮机进口喷雾冷却示意图

PINILLA[25]将喷雾冷却技术应用于汽轮机组,对喷雾过程进行数值模拟,改变环境湿度和雾滴直径,实现了空气冷却器喷雾降温,提高了汽轮机组性能;赵文升等人[26]讨论了增湿法对空冷系统的影响,实验对象为直接空冷汽轮机组,喷雾增湿提高了机组性能。

AMERI 等人[27]采用高压喷雾冷却系统,在燃气轮机进口产生直径在10~40 μm 的水滴, 性能测试结果表明,燃气轮机发动机的输出功率提高了13%,并且确定了燃气轮机发动机的性能与喷嘴类型和液滴尺寸密切相关;宋澜波等人[28]对比了进气口喷雾蒸发式冷却与其他制冷技术, 认为喷雾冷却在干燥和炎热的气候条件下优势明显;BHARGAVA 等人[29]分析了目前对高压入口雾化技术相关的实验和理论,发现喷射比低于10%,冷却效率较高。

基于燃气轮机进口冷却的工程案例和实验研究结果表明, 进气喷雾冷却技术是目前最成熟且高效的冷却方式,相比其他冷却方式有明显优势。

3 喷雾冷却技术前沿应用研究

3.1 喷雾冷却用于高温烟气降温

在工业生产中, 为了使高温烟气用于后续生产过程的热源或为了壁面高温烟气损坏设备, 通常需要对烟气进行降温处理,使其处于合适的温度。 喷雾冷却技术近年来成为高温烟气降温的首选, 雾化后的液滴不仅可以迅速汽化带走烟气中的热量, 而且环保无污染。

施勇[30]首次在焙烧炉高温烟气中采用了喷雾降温技术, 有效地将600 ℃高温烟气控制在170~190℃;庄卓楷等人[31]针对热电厂锅炉烟气喷雾冷却的可行性研究, 研究发现雾化液滴粒径和流量对于烟气降温有较大影响;袁辅平[32]针对烟气条件复杂的连续炉设计了一级降温装置, 通过加装雾化喷嘴有效降低了烟气温度,保证了布袋除尘器的正常工作。

3.2 喷雾冷却用于玻璃钢化

为了提高玻璃的强度和稳定性, 玻璃钢化技术得到了广泛应用, 常规的钢化技术可分为化学法和物理法,由于化学法生产周期长、效率低;物理法成本高且无法适用于3 mm 以下玻璃,有学者提出了基于风冷钢化改良后的喷雾钢化法, 相比传统钢化方式,喷雾钢化不仅环保高效,而且能够显著降低成本

刘风肖等人[33]利用实验进行了喷雾冷却技术玻璃钢化的研究, 分析了喷雾距离和玻璃厚度对钢化效果的影响,认为钢化效果随喷雾距离减小而增强,随玻璃厚度增加而增强。

4 总结与展望

喷雾冷却技术在近十年的时间已经在工业炉领域得到了广泛的关注,研究者们针对喷嘴的排列、喷雾角度、喷射速度、雾化颗粒直径等众多参数进行了详细的探究,在喷雾宏观层面取得了显著的成果,在工业炉炉膛冷却、工业炉合金淬火、大型燃气轮机进口冷却等方面, 喷雾冷却技术可以很好的与生产过程相结合,得到了深入应用。

但在微观层面, 针对雾化后液滴蒸发过程关注较少。 雾化过程有一部分粒径较大的液滴未蒸发完全,这些液滴以一定的速度撞击高温热壁面,由于液滴与换热表面存在温度差,液滴吸收换热面的热量,增强换热面的换热系数, 其换热原理是强迫对流与蒸发相结合。 由于液滴撞击壁面是一个瞬态过程且存在热质交换,因此,对液滴撞击壁面的动力学和热力学特性的探究有助于深入理解喷雾冷却机理、优化与控制喷雾冷却在工业领域的应用。