含碳微粉和非晶石墨在低碳镁碳砖中的应用

2020-09-17王义龙张文丽黄建坤马伟平涂军波

王义龙,张文丽,黄建坤,马伟平,涂军波

(1.华北理工大学 矿业工程学院,河北 唐山063210;2.华北理工大学 材料科学与工程学院,河北 唐山063210;3.唐山市国亮特殊耐火材料有限公司,河北 唐山063000)

随着洁净钢冶炼的迅猛发展, 传统的镁碳砖对 洁净钢的增碳污染日益严重, 因此急需研制一种低碳镁碳砖以适用于洁净钢冶炼需求。 但镁碳耐火材料的优异性能得益于碳的引入,而随碳含量的下降,将会导致镁碳砖的某些性能, 特别是高温性能的下降[1-2]。为了避免此问题,本文主要从低碳镁碳砖的基质致密化及不同的碳源的选择两方面进行研究, 制备低碳镁碳砖,为冶炼不同钢种提供了可靠的选择,减少镁碳砖对环境的污染,并使资源得到有效的利用[3-5]。

1 试验

1.1 镁碳微粉在低碳镁碳砖中的应用

石墨具有不与渣浸润、导热快等特性,使得镁碳砖有优异的抗渣性和抗热振性。 低碳镁碳砖降低石墨加入量,如何保证抗侵性能和抗热振性[6],这也是目前广大科研工作者研究的重点。 微粉均匀分布在材料中,有望使材料基质致密化,从而提高材料的抗氧化性能,本文研究含碳微粉对镁碳砖性能的影响。

1.1.1 试验原料

试验所用原料为MgO 含量97%的电熔镁砂(5~3 mm、3~1 mm、0~1 mm 和200 目)、鳞片石墨、炭黑N220、含碳微粉(D50=2.7 μm)、热固性酚醛树脂(碳质量分数约为45%)为结合剂。

1.1.2 试验设计、制备及性能测试

试验配方设计见表1。

表1 试验配方设计

将上述原料按照镁碳砖混料工艺混炼,在1 000 t 摩擦压力机上成型, 制备出尺寸为160 mm×165 mm/135 mm×100 mm 的楔形镁碳砖, 在试验室烘箱200 ℃固化24 h, 自然冷却。 将成型的砖样切成40 mm×40 mm×140 mm 样条,测量如下性能:①常温气孔率、体积密度和抗折耐压强度;②1 550 ℃(埋碳)烧后气孔率、体积密度和抗折耐压强度;③1 450 ℃×30 min(埋碳)高温抗折强度;④1 550 ℃(空气)保温3 h 氧化层厚度。

1.1.3 试验结果与分析

从图1、图2 可以看出,微粉加入对试样的常温性能有所影响:①微粉的加入可以降低试样的显气孔率,提高材料的体积密度,继续提高微粉加入量,材料气孔率和体积密度变化不大;②微粉的加入量对常温的耐压强度有明显的影响, 加入量≤4.5 wt%,镁碳砖的耐压强度由77 MPa 增加到92.6 MPa,微粉加入量达到6%,试样的耐压强度降低,与不加微粉试样相差不大。

图1 试样常温显气孔率、体积密度对比图

图2 试样常温抗折强度、耐压强度对比图

从图3 可以看出, 微粉加入后试样高温抗折强度先变小后增大。 加入微粉后试样的高温抗折强度增加0.8 MPa,提高了10%。

图3 试样1 450 ℃高温抗折强度(埋碳)变化图

从图4~图6 和表2 可以看出,微粉对试样的烧后性能的影响比较有规律:①随着微粉加入量从0%增加到6%, 烧后试样的显气孔率从8.3%增加到9.2%,相应体积密度降低,从3.13 g/cm3降低到3.09 g/cm3;②随着微粉添加量的增加,烧后试样的强度提高;③微粉加入量在3%以内,可以提高试样的抗氧化性,超过3%,可以提高试样的烧后强度,采用微粉加入量3%进行下一步试验。

图4 试样1 550 ℃(埋碳)显气孔率、体积密度对比图

图5 试样1 550 ℃埋碳烧后抗折强度、耐压强度对比图

图6 试样1 550 ℃(空气)保温3 h 氧化层厚度对比图

表2 抗氧化性

1.2 非晶石墨在低碳镁碳砖中的应用

1.2.1 非晶石墨(土状石墨)在低碳镁碳砖中的引入

非晶石墨粒度上要比鳞片石墨细, 且具有一定的抗氧化性,这里研究两者复合的比例,进一步提高材料的抗氧化性[7]。

1.2.2 试验原料

97 镁砂5~3 mm、3~1 mm、0~1 mm、200 目;防氧化剂;热固型酚醛树脂(5323);非晶石墨[8]、鳞片石墨。

研究鳞片石墨与非晶石墨的区别:

(1)过筛,非晶石墨大部分在100~325 目之间,粒度比鳞片石墨小;

(2)非晶石墨含碳量在97%左右,鳞片石墨在95%左右(见表3);

表3 非晶石墨和鳞片石墨指标

(3)由热重分析可知,非晶石墨在400 ℃附近即开始氧化,鳞片石墨在550 ℃才明显开始氧化;

(4)和鳞片石墨相比,非晶石墨粒度细,晶粒小,起止氧化温度低,氧化速度略低。 图7 给出了两种石墨在空气气氛中以5 ℃/min 速率加热到1 000 ℃过程中的质量变化情况。 图8 由电镜分析非晶石墨多为粒状,鳞片石墨多为片状;非晶石墨中存在很多十几个微米的颗粒,鳞片石墨尺寸在100 μm 左右。

图7 非晶石墨和鳞片石墨热重分析图

图8 两种石墨的显微结构图片

1.2.3 试验设计、制备及性能测试

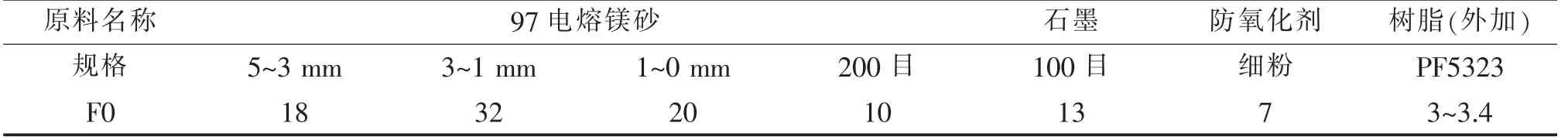

以F0 为基础配方(见表4),结合剂为热固型酚醛树脂(PF5323),保持石墨总量不变,用非晶石墨逐渐替代鳞片石墨,原始试样标记为F0,替代量分别为20%、40%、60%、80%,相应混合粉料标记为F20、F40、F60、F80。 将上述原料按照镁碳砖混料工艺混炼,在1 000 t 摩擦压力机上成型,制备出尺寸为160 mm×165 mm/135 mm×100 mm 的楔形镁碳砖, 在试验室烘箱200 ℃固化24 h,自然冷却。 将镁碳砖切成40 mm×40 mm×140 mm 长条,测量如下性能:①常温气孔率、体积密度和抗折耐压强度;②1 450 ℃×30 min(埋碳)高温抗折强度;③1 000 ℃(埋碳)线变化、烧失、气孔率、体积密度和抗折耐压强度;④1 550 ℃(埋碳)抗折耐压强度;⑤1 550 ℃(空气)保温3 h 氧化层厚度;⑥1 550 ℃×3 h 抗渣性能。

1.2.4 试验结果与分析

表4 F0 配方设计 (%)

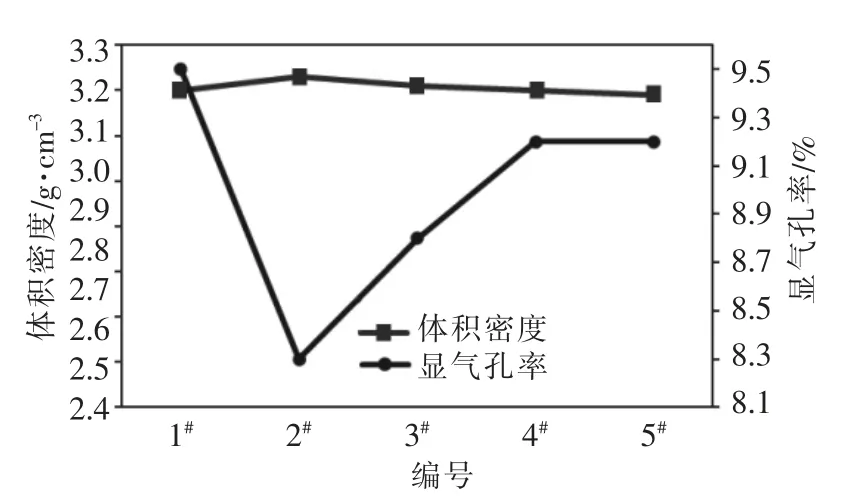

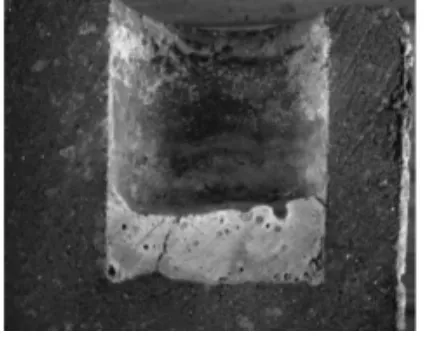

从图9~图16 中可以看出, 随着非晶石墨的引入, 石墨复合比例的升高: ①试样常温气孔率从2.49%升高到4.59%, 体积密度从3.06 g/cm3降到2.95 g/cm3, 但常温力学强度变化不大; ②添加量20%试样的高温抗折强度略有上升; ③经1 000 ℃埋碳后,随着非晶石墨的增加,烧后试样的显气孔率不断增加, 添加量超过40%, 试样抗折强度略有降低,耐压强度变化不大;④试样F0、F20、F40、F60 和F80 经1 550 ℃×3 h 处理后的氧化层厚度(见表5)分别为3.98 mm、3.90 mm、3.99 mm、4.65 mm 和5.18 mm,可以初步认为非晶石墨加入20%的试样抗氧化性和原样相比略优, 加入40%和原样抗氧化相差不大;⑤图17、图18 给出了加入相同质量某钢厂精炼渣后、经1 550 ℃×3 h 烧后F0 和F20 试样的侵蚀情况。 从两种样品的抗渣后的断面看,没有侵蚀和渗透层,F20 试样挂有0.5 mm 左右的渣层,F0 试样挂渣更薄;⑥综上所述建议添加20%非晶石墨直接使用。

图9 试样常温显气孔率、体积密度对比图

2 应用

图10 试样常温抗折强度、耐压强度对比图

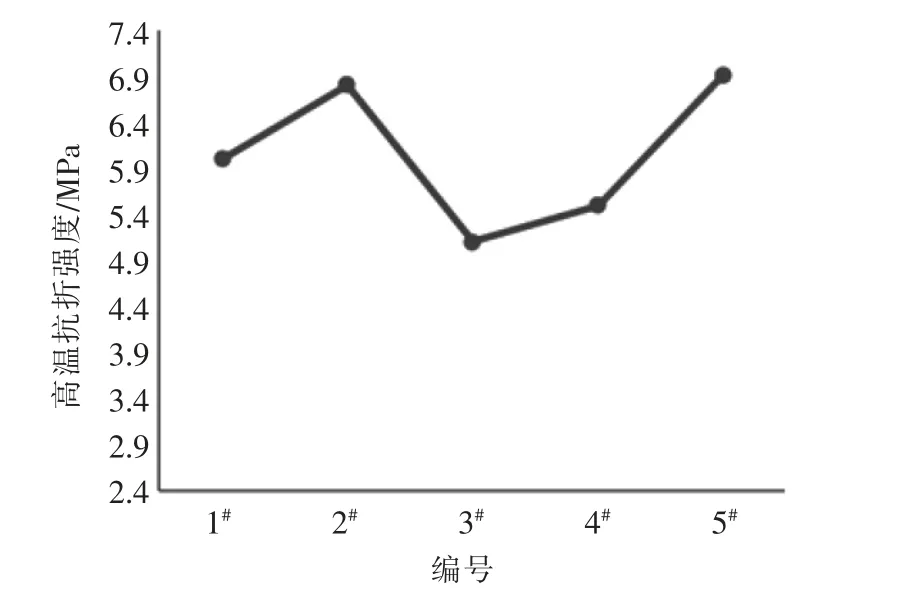

图11 试样1 450 ℃×30 min(埋碳)高温抗折强度变化图

图12 试样1 000 ℃×3 h 埋碳线变化和烧失对比图

2019 年8 月~12 月,选用综合性能最优方案在某钢厂110 t 精炼钢包进行试验使用。本次试验了两个钢包,为保证安全,试验包提前下线。 根据用后情况调查,试验包平均侵蚀速率3.53 mm/次,比正常包侵蚀速率少1.08 mm/次(见表6)。

3 结论

图13 试样1 000 ℃×3 h 埋碳显气孔率、体积密度对比图

图14 试样1 000 ℃×3 h(埋碳)抗折强度、耐压强度对比图

图15 试样1 550 ℃(埋碳)抗折强度、耐压强度对比图

图16 试样1 550 ℃(空气)保温3 h 氧化层厚度对比图

表5 抗氧化性

图17 F0 抗渣断面图

图18 F20 抗渣断面图

表6 钢包砖试验效果(与正常包对比)

(1)含碳微粉应用在低碳镁碳砖中,可以降低试样的显气孔率,提高材料的体积密度;常温耐压强度有明显的提高; 微粉试样的高温抗折强度略有提高,随着微粉添加量增加,烧后试样的强度提高;微粉加入量在3%以内,可以提高试样的抗氧化性,超过3%可以提高试样的烧后强度,采用微粉加入量为3%。

(2)电镜分析非晶石墨颗粒多为粒状,鳞片石墨多为片状;非晶石墨中存在很多十几个微米的颗粒,鳞片石墨尺寸在100 μm 左右, 非晶石墨粒度比鳞片石墨细,晶粒小;热重分析非晶石墨起止氧化温度都要比鳞片石墨低,氧化速度非晶石墨略低于鳞片石墨。

(3)用非晶石墨逐渐替代鳞片石墨,试样常温气孔率不断升高,相应体积密度不断降低,但常温力学强度变化不大; 添加量20%试样的高温抗折强度略有上升;经1 000 ℃埋碳后,随着非晶石墨的增加,烧后试样的显气孔率不断增加。 非晶石墨加入20%的试样抗氧化性和原样相比略优, 加入40%和原样抗氧化相差不大。

(4)从现场使用情况来看,试验包平均侵蚀速率比正常包少1.08 mm/次,达到提高包龄的目的。