沸腾焙烧炉炉底损坏原因分析及提高使用周期措施的探讨

2020-09-17闫超

闫 超

(巴彦淖尔紫金有色金属有限公司,内蒙古 巴彦淖尔015543)

巴彦淖尔紫金有色金属有限公司于2005 年建设一座109 m2沸腾焙烧炉,日产焙砂624 t,炉体运转率90%。 2006 年5 月试生产,至今已运行14 年,每年可保证10 万t 电解锌原料供给。 二系统于2009年10 月试生产至今运行11 年,形成20 万t 电解锌生产能力。 随着运行时间的增长,炉底结构暴露问题日渐突出。

从表1 可以看出,一系统运行12 年炉底大修两次,二系统运行8 年大修一次。 炉底大修是沸腾焙烧炉检修的核心,施工难度大,施工程序复杂,每次炉底大修后都要分析炉底损坏原因, 做好相应的改进措施,对延长炉体运转周期,提高生产产量,增加公司经济效益有着举足轻重的作用。

表1 109 m2 沸腾炉炉底大修统计

1 分析探讨炉底损坏原因

炉底结构如图1 所示。

(1)从图1 看出炉底空气分布板若干片,在连接处设计膨胀缝不超过5~8 mm,空气分布板与炉壳接触处设计膨胀缝15~20 mm, 膨胀缝上活放10 mm厚100 mm 宽钢板作密封板; 空气分布板之间膨胀缝采用25 mm 宽6 mm 厚钢板作密封条, 安装时设计要求一面点焊, 如此密封结构基本起不到密封作用;在生产运行中,风箱内的风压18 kPa,风很容易从炉底混凝土裂缝处逸出。 随着炉体运转时间的递增,裂缝越来越大,裂缝宽度达到10~15 mm 不等;所以炉底花板密封结构设计存在先天不足, 下直段炉墙及炉底损坏多数是炉底漏风所致。

图1 炉底结构示意图

(2)2011 年9 月23 日~10 月1 日焙烧二系统因下直段炉墙托板密封板(见图1)局部开裂,风斗的高压风从开裂处直吹保温砖墙,将保温砖墙冲刷、腐蚀为零,18 kPa 的高压风畅通无阻的串到排料口结构处,将排料口炉体腐蚀3 个孔洞,在排料口处形成风幕,炉内焙砂排不出去只能停炉处理[1]。 所以通过生产实践解决好炉底漏风对炉体连续、 稳定的运行意义非凡。

(3)炉底空气分布板设计厚度10 mm,易变形,变形过程中就有热应力产生, 会使炉体混凝土产生裂纹、掉块。焙烧一系统炉底在2011 年5 月大修前炉底从破损处漏风达到25 处之多;局部还有孔洞,其面目全非,千疮百孔,不停炉大修生产无法正常运行。

(4)冷却盘管漏水对炉体结构的影响已做过详细的论述[2]。 冷却盘管漏水统计见表2。

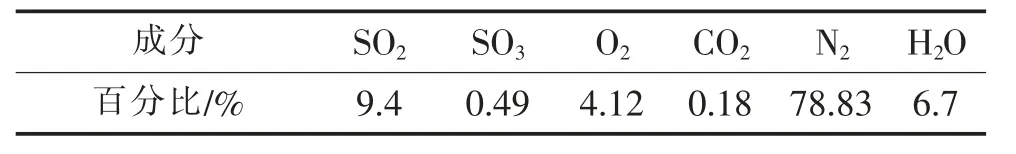

(5)109 m2沸腾焙烧炉烟气温度950 ℃,其烟气成分见表3。

从表3 可以看出,炉内烟气为氧化性气氛,O2在高温下对所有耐火材料均有腐蚀作用, 如原料中含有F、Cl 两种元素在高温下对耐火材料腐蚀速度变快。 2019 年3 月焙烧一系统下直段炉墙与扩大段接触处炉墙局部腐蚀一个1 200 mm×1 000 mm×500 mm 的大洞,冒着高温5 天才抢修完。

表2 冷却盘管漏水统计 (次)

表3 109 m2 沸腾焙烧炉烟气成分

(6)炉底大修风帽间浇注料的选择对炉底使用寿命的延长至关重要,2005 年建炉时, 炉底浇注料设计采用普通低水泥浇注料捣制。 在日常生产运行中炉底温度280~400 ℃, 低水泥浇注料在此高温下无相变过程, 混凝土强度差,2011 年5 月炉底大修时由低水泥浇注料改为水玻璃浇注料捣制。 实践证明捣制水玻璃浇注料要求技术条件非常严格:

①水玻璃模数要求2.8~3.0,而公司采购的水玻璃模数3.3~3.5。

②水玻璃模数太高, 需根据现场温度不断调整氟硅酸钠的加入量。

③要求搅拌时混合料和促凝剂(氟硅酸钠)必须搅拌均匀后再加水玻璃, 否则捣固后的混凝土质量不均匀达不到预想效果。

④施工人员技术素质差,责任心不强,对混凝土的浇筑质量都有影响。

由于诸多方面的原因采用水玻璃耐热混凝土浇注炉底不可取。

2 提高炉底风帽间混凝土使用周期的措施

从图1 可以看出, 炉底第一个漏风点就是沿四周方向空气分布板与炉壳间的15~20 mm 膨胀缝。改进设计时采用10 mm 厚100 mm 宽弧形钢板沿四周方向将膨胀缝盖住(活盖),这样并不能将风挡住,我们在下直段第一层炉壁托板上加10 mm 厚150 mm 高的弧形钢板作密封板, 密封板与托板和空气分布板接触面全部满焊, 在密封板安装前将托板下的高强耐磨浇注料捣固好。

炉底第二个漏风点是每块空气分布板之间的5~8 mm 膨胀缝,如空气分布板预制水平达到设计要求, 安装后的膨胀缝均匀一致。 所以炉底钢结构制作、安装施工队伍的选择举足轻重,不可忽视。 2017年8 月焙烧二系统炉底大修钢结构施工队伍选择不好,预制的空气分布板达不到设计指标,安装后的膨胀缝最大在25 mm 左右不等,密封结构由40 mm 宽6 mm 厚钢板一面焊改为1/2 寸管满焊(见图2)。

图2 空气分布板密封结构图

钢结构安装完没做漏风检查就浇注炉底高强耐磨浇注料,开炉后有一道裂纹产生,风从裂纹处不断冲刷,裂纹逐渐增大,达6~8 mm。 2018 年停电检修时采用特殊灰浆处理此缝, 效果不理想。 2018 年8月焙烧一系统第二次大修, 吸取二系统炉底大修的不足之处选择好钢结构施工队伍, 从预制到安装都设有专人跟踪, 密封板焊完后, 反复五次检查漏风点,直到焊好为止。 炉底风帽间浇注完高强耐磨浇注料,升温投产后第一次停炉检查炉底是否有漏风处,应该是建炉以来炉底施工质量最好的一次。

2011 年5 月焙烧一系统炉底空气分布板从10 mm 厚改为20 mm 厚,用以提高炉底的结构强度,对抵抗盘管漏水造成的温度突变所产生的热应力,促使空气分布板变形的几率减少,改后效果显著。

从表2 可以看到,冷却盘管漏水每年都有,最高达5 次/a, 所以说冷却盘管漏水是炉底破损的重要原因。 对冷却盘管漏水我们想了好多措施[2],在生产实践中逐步落实。 为了提高生产产量,防止风帽直吹盘管将冷却盘管下的风帽孔改为侧吹, 对提高焙砂产量有一定的效果,但是当冷却盘管漏水时,焙砂很容易将侧吹孔堵死,停炉时很难疏通,需在生产实践中进一步改进。 有国内同行将冷却盘管距风帽距离提高150~200 mm,用来缓解焙砂在硫化过程中对盘管的机械冲刷,可延长冷却盘管的使用寿命,我们在积极深入探讨、落实应用。

2016 年公司采购大量的本地矿,锌品位在42%左右,为了提高入炉锌精矿品位,从国内采购大量的ZnO 尘,Zn 品位在55%~60%,与本地矿混合后加到炉内。 ZnO 尘含氟4%、含氯5%~7%,F、Cl 两种元素在高温下对冷却盘管、炉底、炉墙腐蚀速度极快,这样组织生产对炉体设备使用寿命有非常大的负面影响。 后来公司购买国外矿与品位低的本地矿混合后加到炉内。 所以采购锌精矿时要注意Pb、Cu、Fe、Al2O3、SiO2含量不宜过高,这样才能延长炉底的使用寿命。

2018 年8 月焙烧一系统炉底大修,炉底风帽间的混凝土选择高强度耐磨浇注料捣制。 其主要理化指标如下:

(1)Al2O3≥75%

(2)SiO2≤21%

(3)体积密度≥2.8 g/cm3

(4)耐磨强度≥65 MPa(110 ℃×24 h)

≥95 MPa(110 ℃×3 h)

≥100 MPa(1 400 ℃×3 h)

(5)0.2 MPa 荷重软化开始温度≥1 490 ℃

(6)热振性(900 ℃水冷):20 次

(7)最高使用温度:1 550 ℃

开炉运行一年多,炉底比较完整,炉底风帽间的混凝土采用高强耐磨浇注料捣制, 在国内同行业广泛应用,效果良好。

3 结语

以上针对109 m2沸腾焙烧炉炉底损坏实施的提高使用周期措施,自2018 年炉体大修至今已经收到了一定成效。 接下来对延长焙烧炉炉底使用寿命还要做进一步的探索和总结, 为今后的长周期平稳运行打下基础。