铁锍处理铜冶炼废酸试验研究

2020-09-10杜主义武岳彪李晓恒孙婷婷孙冰清王亭圆

杜主义 武岳彪 李晓恒 孙婷婷 孙冰清 王亭圆

摘要:铜冶炼烟气制酸产生的废酸中砷质量浓度3.0 ~10.0 g/L、铜质量浓度0.1~3.5 g/L,酸度60~120 g/L,试验考察了不同硫化剂对砷的去除效果,确定采用铁锍进行铜冶炼废酸处理,并对其影响因素进行优化,获得了最佳处理工艺。试验结果表明:在铁锍破碎细磨至-74 μm占80 %以上、用量为沉铜、砷理论用量的1.2倍,反应时间2 h条件下,处理后的铜冶炼废酸中砷质量浓度降至低于0.03 g/L,砷去除率可达到99.5 %以上,且反应速率可控,不引入其他杂质,满足铜冶炼废酸除砷的要求。

关键词:铁锍;冶炼废酸;砷;铜;硫化剂

中图分类号:TF09 TD926.5文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)04-0067-04doi:10.11792/hj20200415

引 言

随着有色金属冶炼行业的迅猛发展,冶炼烟气量越来越大,利用冶炼烟气生产硫酸的产量也逐年增加。冶炼烟气制酸多采用稀酸洗涤湿法工艺,会产生大量的酸性废水,称为废酸。中国在2015年硫酸的总产量约9 000万t,而每生产1 L硫酸就会产生8~10 L废酸,按照硫酸密度1.84 g/mL计算,2015年废酸的产量高达40 000万t[1-2]。铜冶炼废酸中主要含有Cu、As,以及Zn、Fe、F、Cl等杂质,因而不能直接排放或返回制酸系统中,必须进行有效处理。

目前,废酸的处理方法有氧化还原法、离子交换法、吸附法、生物法、溶剂萃取分离法、膜分离法、化学沉淀法[3]等。化学沉淀法包括石灰-铁盐法和硫化法。研究表明:在同等条件下,硫化法处理废酸产生的硫化渣仅为石灰-铁盐法的20 %,因此越来越多的大型冶炼企业选用硫化法处理废酸。常用的硫化剂有硫化钠、硫氢化钠,但这些硫化剂在处理废酸过程中,由于反应迅速、可控性差、副反应较多等,造成硫化剂利用率低。此外,将Na+引入整个废酸处理系统中,不利于废酸的再回收,且Na+持续积累会产生大量的Na2SO4结晶而堵塞管道、设备,影响正常生产[4]。因此,选择一种除杂效果好、反应可控性强、不引入影响生产可持续进行的杂质离子,且能够处理大批量废酸的硫化剂成为有色冶炼行业亟需开展的课题。通过对多种硫化剂与废酸反应机理的研究,发现了一种新硫化剂——铁锍(有色冶炼行业造锍熔炼的一种中间产物,主要成分为FeS),能够有效克服上述缺陷,同时价格低廉,具有广阔的应用前景。

1 试验部分

1.1 硫化剂原料

试验所用的硫化剂为铁锍、硫化钠、硫化钙、石硫合剂、硫化亚铁、硫化铁,除铁锍为工业级外,其他均为分析纯,主要成分如表1所示。有效S的测量方法是将硫化剂与质量分数10 %硫酸溶液充分反应,生成的硫化氢气体采用硫酸铜溶液吸收,通过称量生成的硫化铜质量,折合为单质硫,进而换算为硫化剂的有效S含量。

1.2 试验方法

根据铜冶炼废酸中主要杂质铜、砷的赋存状态,选用不同硫化剂对其进行硫化除杂。根据硫化剂除杂效果,选用最佳的硫化剂进行条件优化试验。硫化除杂条件:铜冶炼废酸1 L,硫化剂用量为沉铜、砷理论用量的1.5倍,室温下反应时间3 h,过滤、洗涤、烘干,滤渣为硫化渣,滤液为除砷后液。硫化渣称量后检测,除砷后液定容至2 L进行分析检测。

2 结果与讨论

2.1 硫化剂的选择

不同硫化剂处理后的硫化渣与除砷后液分析结果如表2所示。从表2可以看出:硫化钠、硫化钙、石硫合剂、铁锍均可以将铜冶炼废酸中的砷从4.52 g/L降至0.06 g/L以下,砷去除率达到97 %以上,满足铜冶炼废酸除砷的要求。铁锍的主要成分为硫化亚铁,而实验室所用的分析纯硫化亚铁试剂对废酸中砷的去除率仅为46.5 %,这是由于2种硫化剂生产工艺不同,分析纯硫化亚铁的生产工艺为高温合成-缓慢冷却,该方法产出的硫化亚铁质地较硬、表面密实,易被生成的硫化渣包裹,进而阻止反应继续进行[5-6];铁锍的生产工艺为高温合成-氮气水淬,该方法产出的铁锍质地较脆、疏松多孔、比表面积大,从而有利于除砷反应的进行。硫化钙和石硫合剂处理废酸产生的硫化渣量是硫化钠的2倍以上,同时结合生产实际,硫化剂确定为铁锍。

2.2 铁锍试验

铁锍处理铜冶炼废酸基于溶度积原理,硫化铜的溶度积为6.3×10-36,硫化砷的溶度积为2.1×10-22,硫化铜的溶度积远小于硫化砷,因此Cu2+优先于As3+形成沉淀。因此,铁锍处理铜冶炼废酸本质为硫化法除砷,试验以砷去除率的大小来判定铁锍除杂的效果。试验考察了铁锍用量、反应时间、反应温度、酸度、砷和铜质量浓度等因素对砷去除率的影响,确定最佳的铜冶炼废酸除砷工艺。

2.2.1 铁锍用量

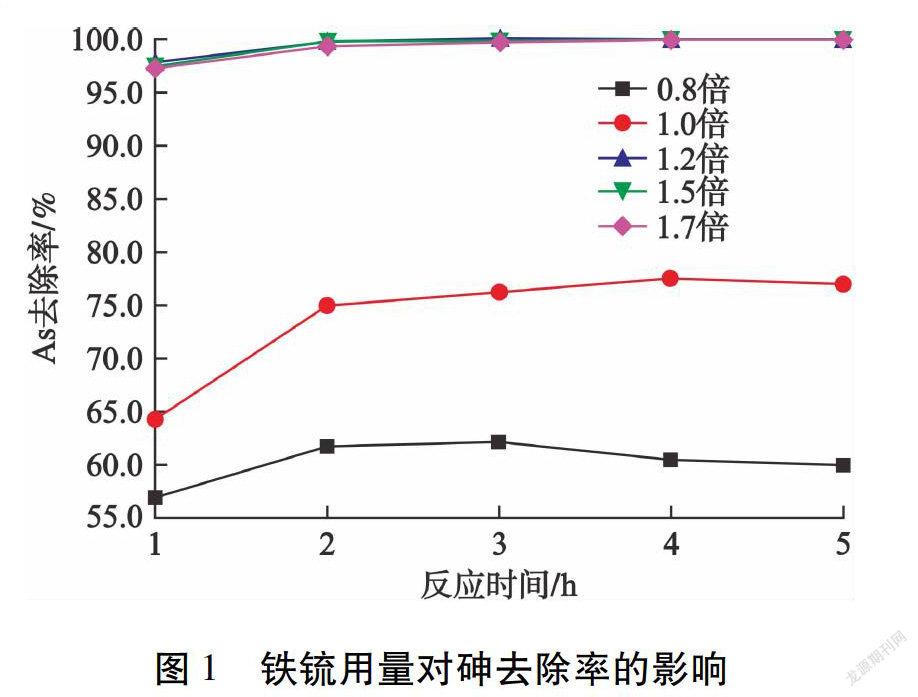

取4 L铜冶炼废酸(酸度80 g/L,砷质量浓度5.5 g/L,铜质量浓度0.3 g/L),控制反应温度50 ℃,考察不同铁锍用量对砷去除率的影响,结果如图1所示。

從图1可以看出:当铁锍用量为沉铜、砷理论用量的1.0倍,反应时间为2 h时,砷去除率为75.1 %;再增加反应时间,砷去除率增加不明显。当铁锍用量增加至沉铜、砷理论用量的1.2倍,反应时间为2 h时,砷去除率为99.9 %;继续增加铁锍用量,砷去除率基本不变。综合考虑,铁锍用量为沉铜、砷理论用量的1.2倍较为适宜。

2.2.2 反应温度

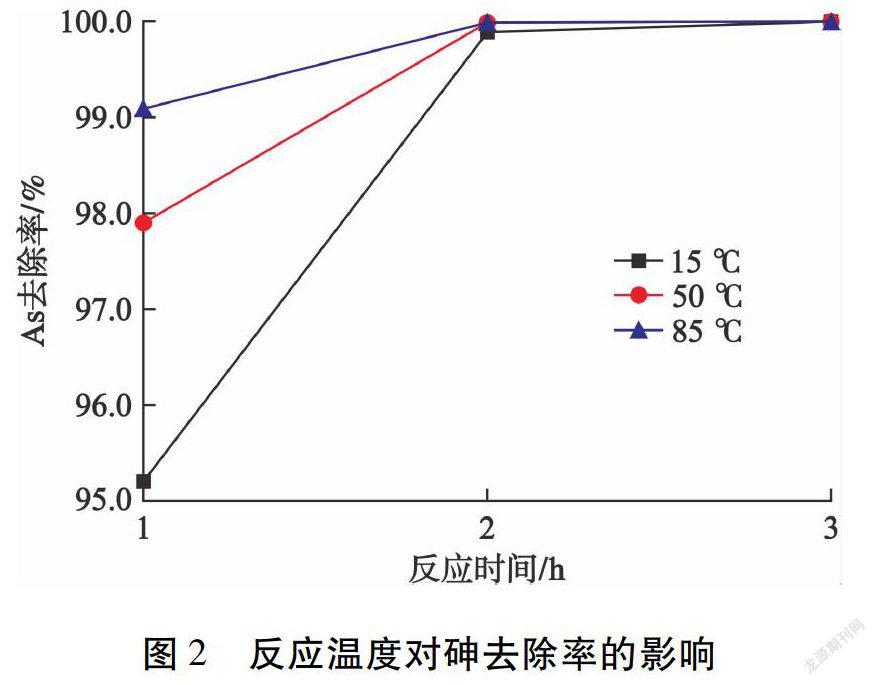

取4 L铜冶炼废酸(酸度80 g/L,砷质量浓度5.5 g/L,铜质量浓度0.3 g/L),铁锍用量为沉铜、砷理论用量的1.2倍,考察不同反应温度对砷去除率的影响,结果如图2所示。

从图2可以看出:当反应时间低于2 h时,砷去除率随反应温度的升高而增加;当反应时间超过2 h时,不同温度下的砷去除率均达到99.9 %,此时反应温度对砷去除率的影响较小。综合考虑,试验不再单独控制反应温度,以铜冶炼废酸的原始温度40 ℃~60 ℃作为铁锍除砷的反应温度即可。

2.2.3 酸 度

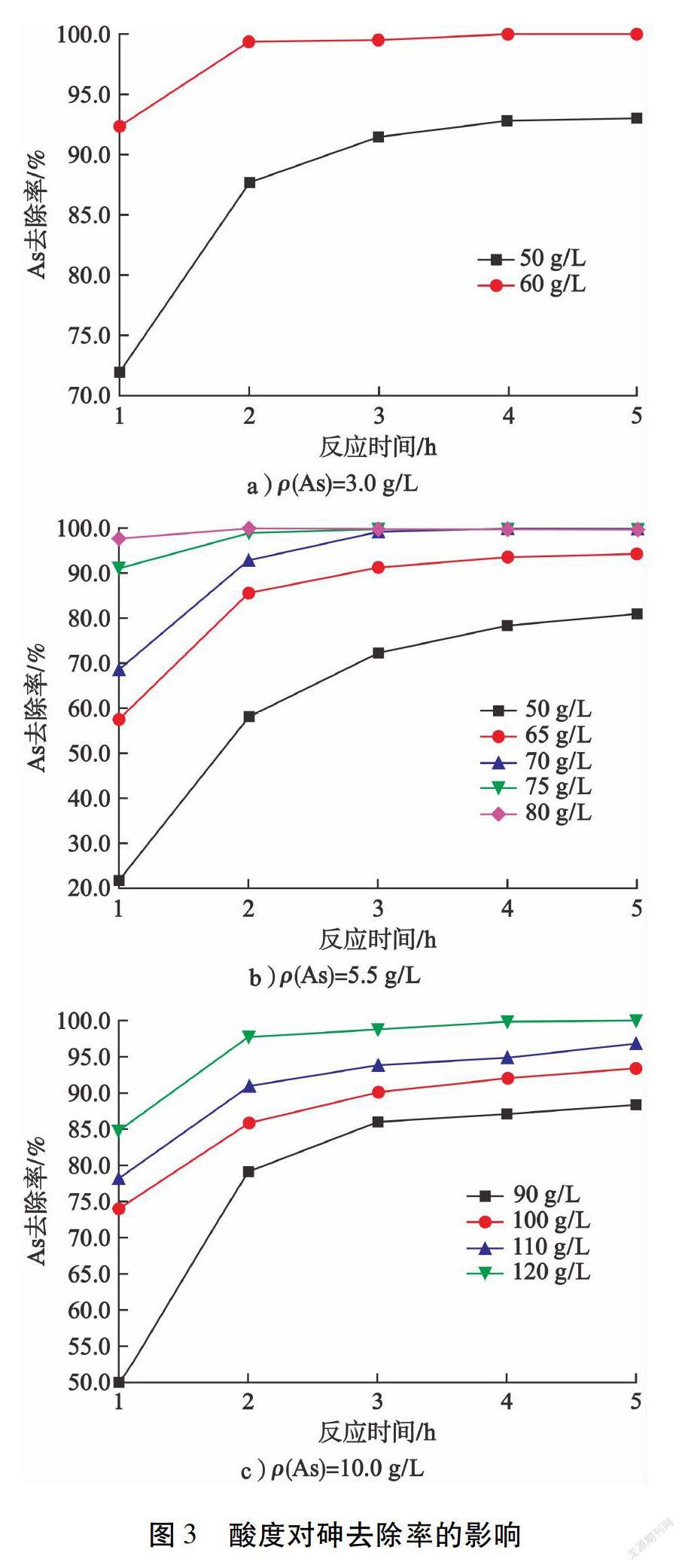

由于冶炼烟气随原料成分及炉况等因素不同而发生变化,产出的铜冶炼废酸中砷质量浓度为3.0~10.0 g/L,铜质量浓度为0.1~3.5 g/L,酸度为60~120 g/L[7-8],而铁锍除砷是一个消耗酸的反应,因此试验考察了铜冶炼废酸中砷质量浓度分别为3.0 g/L、5.5 g/L、10.0 g/L时,铁锍除砷所需的最低酸度。控制试验条件:铜质量浓度0.3 g/L,反应温度50 ℃,铁锍用量为沉铜、砷理论用量的1.2倍,结果如图3所示。

从图3可以看出:在一定酸度范围内,相同反应时间条件下,砷去除率随酸度的增加而增加,这是由于铁锍需要先跟硫酸反应生成硫化氢,硫化氢再与亚砷酸反应生成硫化砷沉淀,因此增加酸度可以加快铁锍除砷速度。此外,随铜冶炼废酸中砷质量浓度的提高,铁锍除砷所需的最低酸度也逐渐升高。综合考虑,铜冶炼废酸酸度为120 g/L时,可以满足铁锍除砷要求。

2.2.4 铜质量浓度

取4 L铜冶炼废酸(酸度120 g/L,砷质量浓度5.5 g/L),反應温度50 ℃,铁锍用量为沉铜、砷理论用量的1.2倍,考察铜质量浓度对砷去除率的影响,结果如图4所示。

从图4可以看出:相同反应条件下,铜质量浓度越低,铁锍除砷速度越快,砷去除率越高。当铜质量浓度为1.5 g/L,反应时间为2 h时,砷去除率可达到99.9 %;当铜质量浓度为3.5 g/L,反应时间为2 h时,砷去除率仅为38.2 %。这是由于铁锍与溶液中的铜在铁锍表面生成了二硫化亚铁铜[9-10],二硫化亚铁铜会增加Fe-Cu-S-H2O体系中单质硫及其他含硫中间产物和衍生物的生成,这些物质对铁锍的溶解产生钝化作用,不仅阻止了铁锍与铜冶炼废酸的反应,而且生成的二硫化物降低了S2-的利用率[11-12]。

为了防止二硫化亚铁铜包裹铁锍的情况发生,将铁锍破碎细磨(-74 μm占80 %以上)后进行铜冶炼废酸处理试验,结果如图5所示。对比图4与图5可以看出:铁锍细磨后,含铜较高的铜冶炼废酸除砷速率明显增加。当铜质量浓度为3.5 g/L,反应时间为3 h时,砷去除率从原来的41.4 %提高至99.8 %,砷去除率增幅显著。

2.3 验证试验

取某冶炼厂产生的5批次铜冶炼废酸,考察铁锍处理的实际应用效果。试验条件:铜冶炼废酸4 L,初始温度50 ℃,铁锍破碎细磨至-74 μm占80 %以上、用量为沉铜、砷理论用量的1.2倍,反应时间2 h,结果如表3所示。从表3可以看出:不同批次的铜冶炼废酸中铜、砷、酸度都不相同,但其呈正相关变化。铜冶炼废酸采用铁锍处理后,砷去除率都可以达到99.5 %以上,满足要求。同时,除砷后液含有亚铁离子,其可作为后续氧化中和深度净化水处理工序中的反应物料[13-15]。

3 结 论

1)铜冶炼烟气制酸过程产出的废酸中,砷质量浓度3.0~10.0 g/L,铜质量浓度0.1~3.5 g/L,酸度60~120 g/L,且3个指标呈正相关趋势变化。

2)试验确定以铁锍为硫化剂处理铜冶炼废酸,最佳条件为铁锍破碎细磨至-74 μm占80 %以上,用量为沉铜、砷理论用量的1.2倍,反应时间2 h,处理后砷质量浓度降至低于0.03 g/L,砷去除率可达到99.5 %以上。

3)以铁锍为硫化剂处理铜冶炼废酸,反应速率可控,避免Na+引入整个废酸系统中,同时除砷后液可作为后续氧化中和深度净化水处理工序中的反应物料。铁锍处理废酸具有非常广阔的工业应用前景。

[参 考 文 献]

[1] 孙敬会.重有色金属冶炼厂污酸处理工艺研究[D].昆明:昆明理工大学,2015.

[2] 许永,刘峰彪,杨晓松.硫化法处理酸性含重金属离子废水的试验研究[J].矿冶,2014,23(1):68-71.

[3] 乔冉冉.冶炼烟气制酸系统废酸硫化处理理论及新工艺研究[D].太原:太原理工大学,2018.

[4] 李桂珍.高含砷污酸硫化处理的特点和对策[J].硫磷设计与粉体工程,2015(1):6-8.

[5] 高建村,周尚勇,朱佳华,等.活性硫化亚铁制备及其自燃性能研究[J].北京石油化工学院学报,2016,24(1):1-5.

[6] 王营茹,罗廉明,包玉霞,等.高纯度硫化亚铁的制备[J].武汉化工学院学报,2005,27(5):14-16.

[7] 尹敬群,田君.石膏化-硫化法处理铜冶炼含酸废水试验研究[J].湿法冶金,2009,28(3):176-179.

[8] 田静,马喜功,赵亚峰,等.铜冶炼废酸铁锍除砷工艺研究[J].有色冶金节能,2018,34(3):21-23.

[9] 徐佳键,刘志雄,戴冬阳,等.斑铜矿在酸性溶液中的浸出动力学行为[J].吉首大学学报(自然科学版),2016,37(2):51-55.

[10] 伍赠玲,吴智,朱永官.硫砷铜矿化学浸出动力学研究[J].稀有金属,2015,39(8):735-740.

[11] 梁长利,夏金兰,杨益,等.黄铜矿生物浸出过程的硫形态转化研究进展[J].中国有色金属学报,2012,22(1):265-273.

[12] FILIPPOU D,ST-GERMAIN P,GRAMMATIKOPOULOS T.Recovery of metal values from copper-arsenic minerals and other related resources[J].Mineral Processing and Extractive Metallurgy Review,2007,28(4):247.

[13] 彭映林,肖斌.兩级中和-铁盐沉淀法处理高砷废水[J].工业水处理,2016,36(6):64-68.

[14] 蒋国民,王云燕,柴立元,等.高铁酸钾处理含砷废水[J].过程工程学报,2009,9(6):1 109-1 114.

[15] 郭翠梨,张凤仙,杨新宇.石灰—聚合硫酸铁法处理含砷废水的试验研究[J].工业水处理,2000,20(9):27-29.

Abstract:The mass concentration of arsenic in waste acid produced with copper smelting fume is 3.0-10.0 g/L,copper 0.1-3.5 g/L,and acidity 60-120 g/L.The test investigated the arsenic removal effect of different vulcanizing agents,chose iron matte to treat copper smelting waste acid,optimized the influencing factors and obtained the optimal treatment process.The results show that with iron matte grinding fineness -74 μm accounting for over 80 %,the dosage 1.2 times the theoretical dosage of electrolysis plating copper and arsenic and reaction time 2 h,the treated copper smelting waste acid has an arsenic mass concentration lower than 0.03 g/L.The arsenic removal rate can be over 99.5 % and the reaction rate is controllable without introducing other impurities,which can satisfy the demand of arsenic removal from copper smelting waste acid.

Keywords:iron matte;smelting waste acid;arsenic;copper;vulcanizing agent