克劳斯尾气加氢催化剂的器外硫化技术研究①

2016-07-21陈昌介温崇荣何金龙

苗 超 陈昌介 夏 勇 温崇荣 何金龙 刘 建

1.中国石油西南油气田公司天然气研究院 2.中国石油长庆油田分公司第一采气厂 3.中国石油西南油气田公司川西北气矿天然气净化厂

克劳斯尾气加氢催化剂的器外硫化技术研究①

苗 超1陈昌介1夏 勇2温崇荣1何金龙1刘 建3

1.中国石油西南油气田公司天然气研究院2.中国石油长庆油田分公司第一采气厂 3.中国石油西南油气田公司川西北气矿天然气净化厂

摘要研发了反应温度不同的两种固体硫化剂,并将该类硫化剂应用于克劳斯尾气加氢催化剂的硫化反应。对硫化剂的添加量、硫化过程中的操作条件进行了考察,通过能谱分析法确定活性组分的硫化率可达到硫化要求,通过催化剂性能评价确定催化剂可达到性能指标的要求,明确了提前硫化技术在克劳斯尾气加氢催化领域的可行性。

关键词硫化加氢催化剂克劳斯尾气

目前,加氢催化剂的硫化方式主要有两种,一种是器内硫化,即将一定配比的H2S和H2通入反应器,与催化剂反应完成硫化;另一种则是采用固态或液态硫化物代替H2S,与催化剂一同装入反应器,通入H2完成硫化。后者称为器外硫化,两种硫化方式最大的区别在于硫源。

目前,国内外采用器外硫化方式的催化剂主要应用于油品加氢精制领域,通过添加不同的硫化物作为硫化剂,形成了不同的器外硫化技术。其中,针对硫代硫酸铵、二硫化碳、硫磺和硫代烯烃混合物的硫化效果均开展过重点研究[1-2],且硫磺和硫代烯烃的混合物已经广泛应用于工业生产中[3]。国外的阿克苏·诺比尔公司[4]、Criterion公司[5]、Eurecat[6]公司基于不同的硫化剂开发了相应的器外硫化技术。而在我国,抚顺石油化工研究院[7]、北京三聚环保新材料股份有限公司[8]、内蒙古鑫泰隆工程机械有限责任公司[9]也开发了与国外类似的油品加氢催化剂硫化产品。器外硫化技术经过近20年的发展,已经在油品加氢精制领域广泛应用。但克劳斯尾气处理领域仍然采用传统的器内硫化方式进行开工硫化。

中国石油西南油气田公司天然气研究院(以下简称天然气研究院)研发了两种适用于不同反应温度的固体硫化剂,并在此基础上设计出了针对克劳斯尾气加氢催化剂的器外硫化方案。具体方案为:将硫化剂与催化剂按一定比例混合后装入加氢反应器,通过在线炉引入惰性气体,加热至反应温度,调节在线炉产生H2进行硫化反应,直至硫化剂完全消耗结束硫化。

该硫化方案主要有以下两个优势:①避免了酸气的使用,从而实现了克劳斯工段和尾气加氢工段同时开工,可大大降低开工过程中的硫化物排放量;②由于硫化物分解为吸热反应,硫化反应为放热反应,二者热量部分抵消,减小了反应器内的温度波动,并且硫化过程中无需调节酸气和H2的比例,大大简化了硫化操作流程。

1实验

1.1实验方案

分析多种硫化物在H2氛围中的分解反应,根据分解产物筛选出合适的硫化物作为备选硫化剂。采用热重分析确定硫化剂分解温度;采用色谱取样分析硫化过程的气质组成变化,确定了温度、空速、硫化剂添加量、硫化时间、H2浓度等条件对硫化效果的影响;采用电镜能谱分析催化剂剖面活性组分的硫化率,并结合催化剂性能评价考察硫化效果。

1.2分析方法

热重分析使用的是NETZSCH(耐驰)STA449 F3 Jupiter同步TG-DSC热分析仪,其温度范围:150~2 000 ℃;升降温速率:0.001~50 K/min(取决于炉体配置);最大称重量:35 000 mg;称重解析度:0.1 μg;DSC 解析度:<1 μW(取决于配备的传感器);气氛:惰性、氧化、还原、静态、动态。色谱分析使用Agilent 7890A GC system气相色谱,色谱柱对二氧化硫的灵敏度达到50×10-6。

扫描电镜使用JEOL(日本电子)JSM-6510扫描电镜,放大倍数5~300 000倍,分辨率在高真空状态下为3 nm(30 kV)/8 nm(3 kV)/15 nm(1 kV),低真空状态下为4.0 nm(30 kV)。其能谱分析配件使用OXFORD INSTRUMENTS(牛津仪器)Inca X-Act型电制冷能谱仪,分辨率优于129 eV,峰背比为20 000∶1,元素探测范围为高于硼(包括硼)的所有元素。

硫化试验和催化剂评价使用由天然气研究院自主设计制造的硫磺回收及尾气处理催化剂评价装置,装置最大操作压力0.1 MPa,最高温度500 ℃。

2结果与讨论

2.1热重结果分析

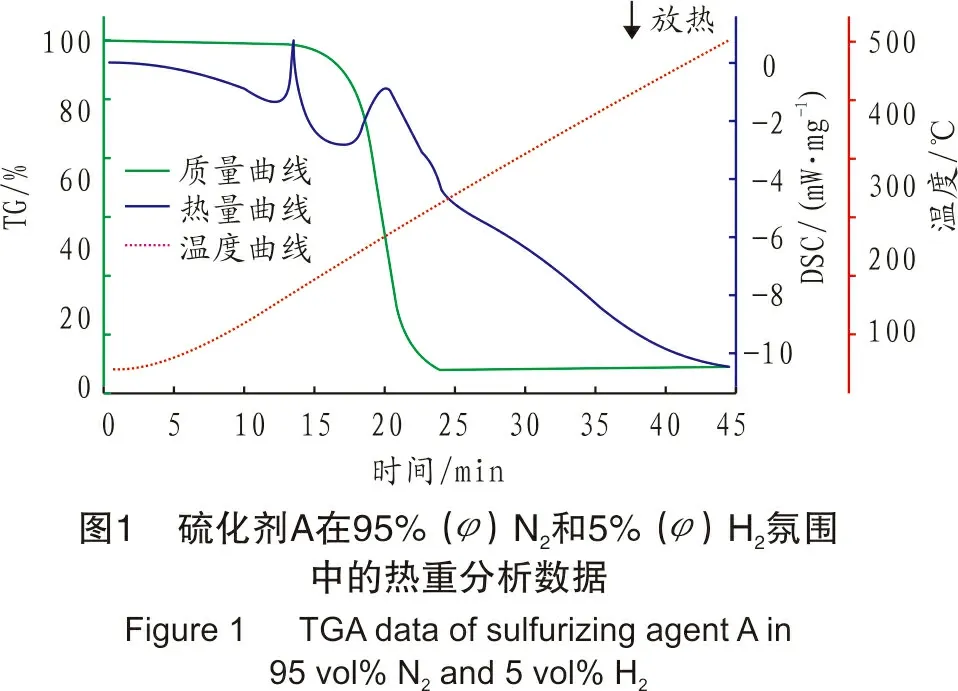

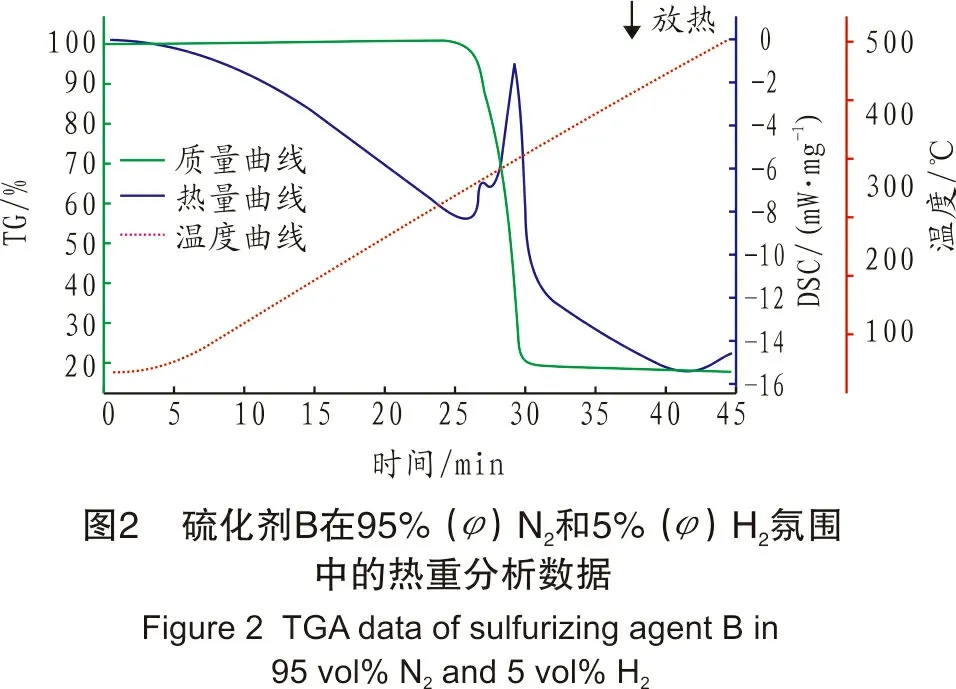

根据克劳斯尾气加氢催化剂的适用温度确定硫化反应的温度条件,明确了硫化剂在H2气氛中的反应温度范围为180~350 ℃。通过物性对比,筛选出了2种硫质量分数高于50%且具有明显硫化效果的硫化剂。筛选出的硫化剂A、B在5%(φ)H2和95%(φ)N2氛围下的50~500 ℃的热重分析数据如图1、图2所示。

根据热重分析结果,发现硫化剂A在5%(φ)的H2氛围中,分解温度为185 ℃;硫化剂B的分解温度为300 ℃,A和B分解后均无固体残留。A与B比较,发现A具有较为明显的相变峰,相变温度约为165 ℃,相变和分解温度温差约20 ℃,而B无明显相变,且在300 ℃左右直接分解,分解过程吸热明显。

2.2硫化数据分析

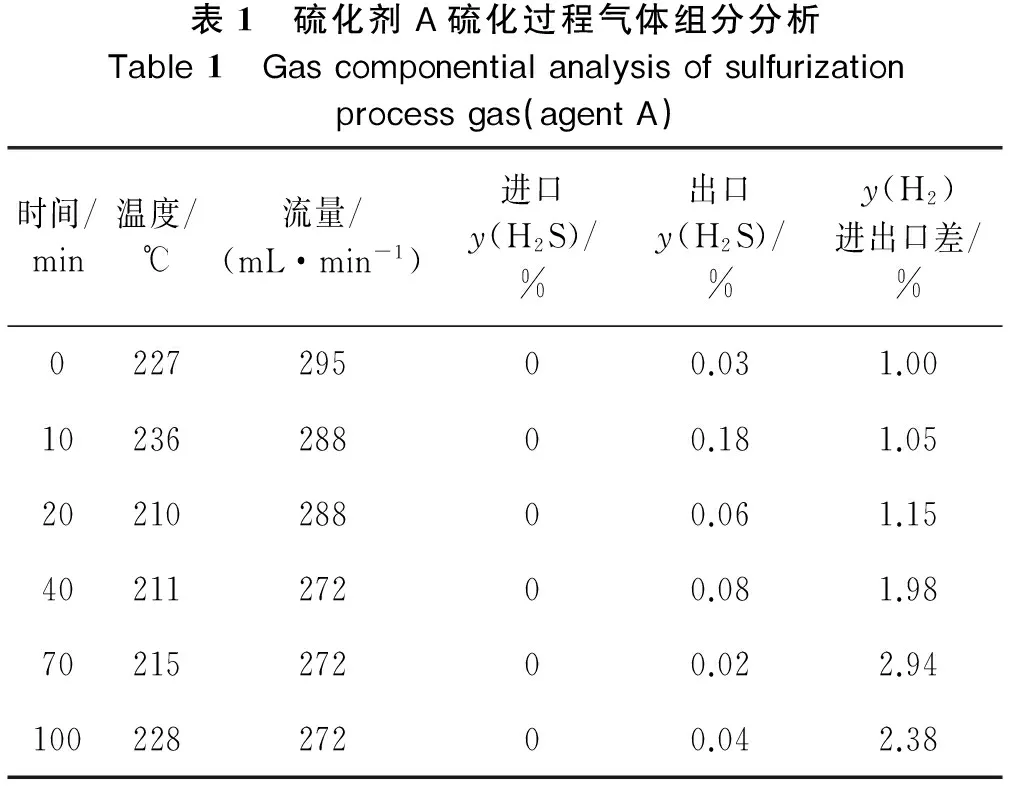

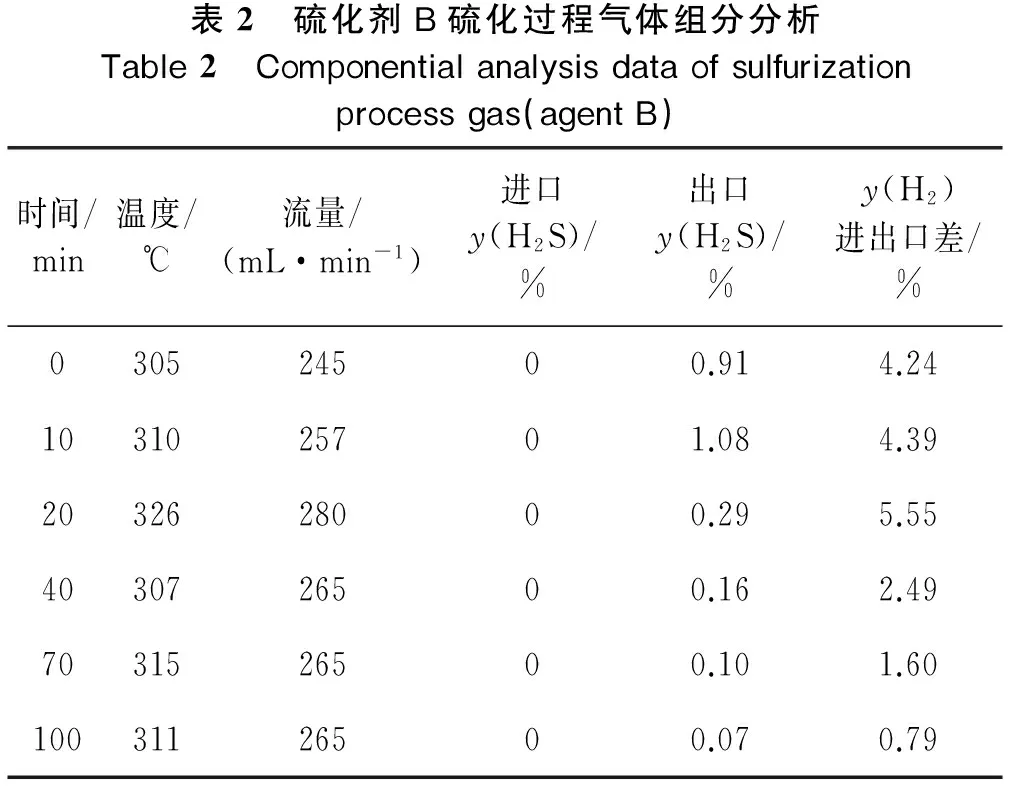

通过硫化反应条件影响实验,确定了硫化操作的理想条件,其中硫化剂A的最小添加量为催化剂质量的10.13%,反应温度为220 ℃,硫化剂B的最小添加量为9.97%,反应温度为310 ℃,A和B的H2入口体积分数均≥6%,硫化时间不超过2 h,硫化数据见表1、表2。

表1 硫化剂A硫化过程气体组分分析Table1 Gascomponentialanalysisofsulfurizationprocessgas(agentA)时间/min温度/℃流量/(mL·min-1)进口y(H2S)/%出口y(H2S)/%y(H2)进出口差/%022729500.031.001023628800.181.052021028800.061.154021127200.081.987021527200.022.9410022827200.042.38

表2 硫化剂B硫化过程气体组分分析Table2 Componentialanalysisdataofsulfurizationprocessgas(agentB)时间/min温度/℃流量/(mL·min-1)进口y(H2S)/%出口y(H2S)/%y(H2)进出口差/%030524500.914.241031025701.084.392032628000.295.554030726500.162.497031526500.101.6010031126500.070.79

采用固体硫化剂对加氢催化剂实施硫化,硫化过程中主要进行了两步反应:一是硫化剂分解反应产生H2S,二是催化剂金属活性组分与H2S进行硫化反应生成金属硫化物。由于A和B的分解均为吸热反应,导致在宏观的硫化过程中,二者反应温度波动均≤±16 ℃。

从硫化数据可以看出,对于硫化剂A而言,H2的消耗在70 min时达到峰值2.94%,之后减小;对于硫化剂B而言,硫化时温度达到300 ℃以上,H2消耗20 min后随时间逐渐下降。对比A和B的H2S进出口差值数据,硫化剂A在20 min后,H2S释放量低至0.1%以下,说明该段时间硫化速率和分解速率基本相当,硫化效果良好;而硫化剂B的H2S释放量与H2消耗量呈现相同的趋势,均随时间而减小。由于采用硫化剂进行硫化时,硫化剂的分解反应和催化剂的硫化反应同时进行,反应温度不同,可能导致硫化过程的控制步骤不同。对硫化剂A和B的硫化过程进行比较,发现硫化剂A的H2S出口摩尔分数和H2进出口摩尔分数差值的波动均小于硫化剂B。原因在于A采用的硫化温度为220 ℃,硫化反应速率较慢,导致硫化剂的分解反应成为了硫化过程的控制步骤;而硫化剂B由于硫化温度为300 ℃、分解反应的反应速率快,催化剂的硫化反应成为硫化过程的控制步骤。

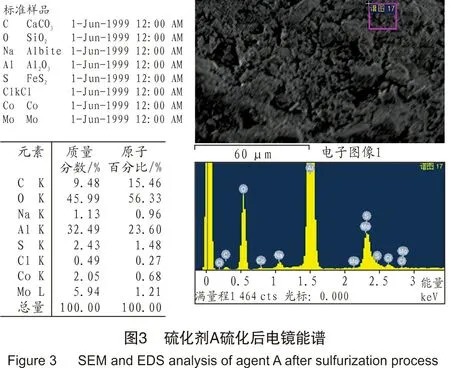

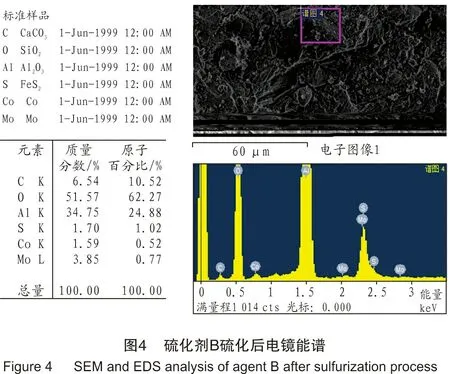

2.3电镜能谱分析

普通的器内硫化技术,硫化结束时催化剂上的硫质量分数约3%,根据有效组分Co、Mo全部硫化计算,催化剂上的硫质量分数为5.9%。研究表明,约50%的Co、Mo被硫化即可认为硫化结束。对采用硫化剂A、B硫化后的催化剂进行电镜能谱分析,催化剂局部区域的硫含量数据如图3、图4所示。

依据MoS2、Co9S8分子式,计算催化剂局部区域内有效组分的硫化率,其公式见式(1)。

ω=y(S)/(2*y(Mo)+8*y(Co)/9)

(1)

式中:y(S)、y(Mo)、y(Co)均为该元素的摩尔分数,%;ω表示硫化率,%。

式(1)假设Co和Mo的硫化反应速率相同。根据公式计算出催化剂硫化结束时,局部区域的硫化率A为49%,B为51%。数据表明,采用硫化剂A、B硫化的催化剂硫质量分数均为3%左右,与常规硫化方式相当,硫化效果明显;同时,A、B的电镜能谱也证实了Co、Mo硫化反应速率相同的假设是正确的。

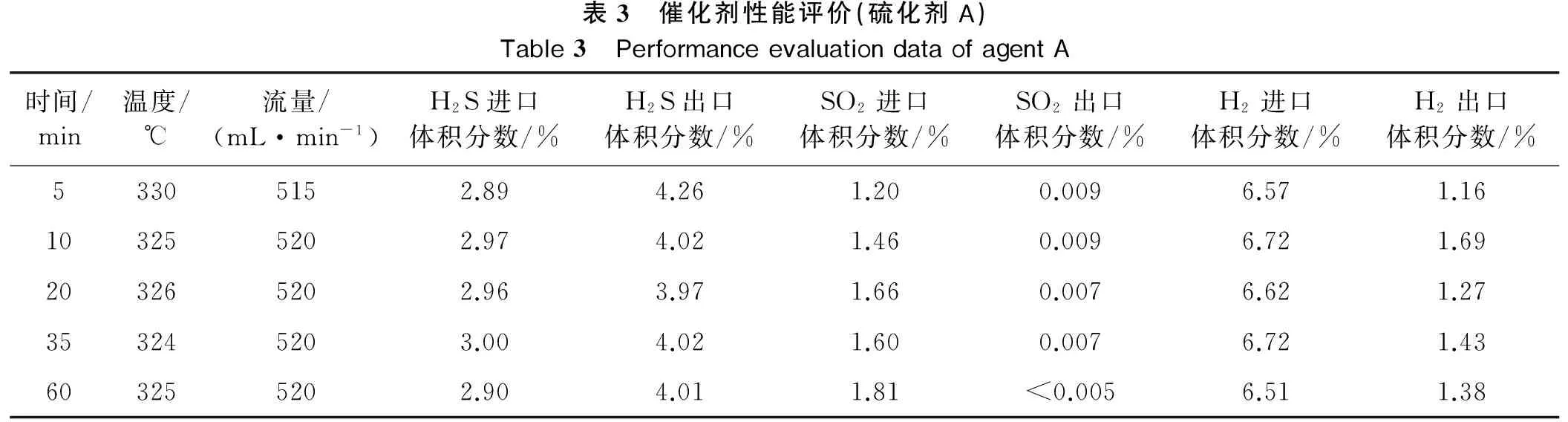

表3 催化剂性能评价(硫化剂A)Table3 PerformanceevaluationdataofagentA时间/min温度/℃流量/(mL·min-1)H2S进口体积分数/%H2S出口体积分数/%SO2进口体积分数/%SO2出口体积分数/%H2进口体积分数/%H2出口体积分数/%53305152.894.261.200.0096.571.16103255202.974.021.460.0096.721.69203265202.963.971.660.0076.621.27353245203.004.021.600.0076.721.43603255202.904.011.81<0.0056.511.38

2.4催化剂性能评价

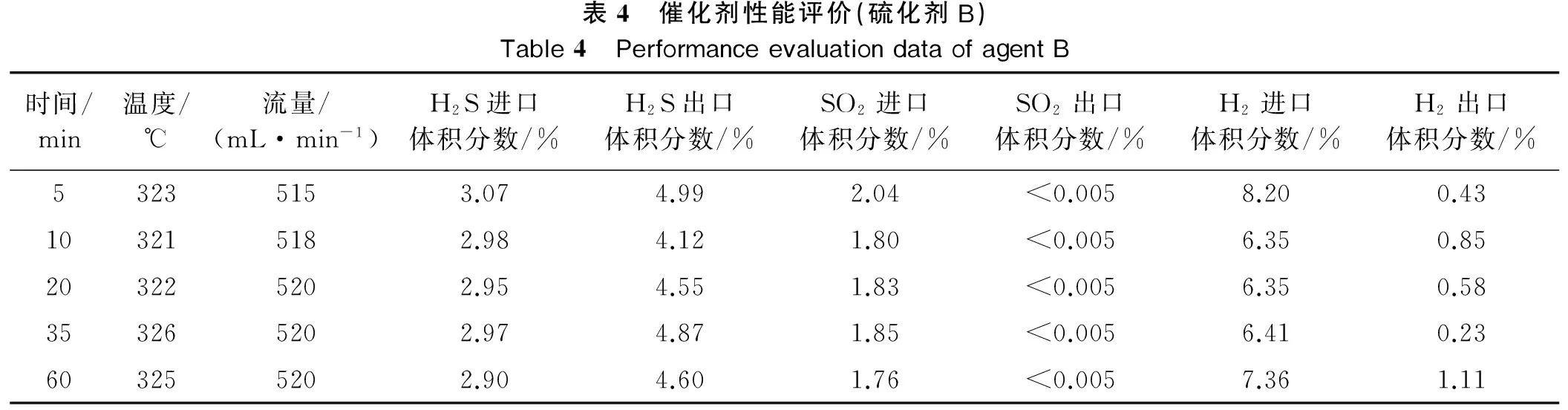

对硫化好的催化剂进行性能评价,由于评价气质中有H2S和H2,持续硫化催化剂,为减少评价过程中的持续硫化造成偏差,主要考察60 min以内的性能数据,具体数据见表3、表4。

对比硫化剂A、B的效果,发现由硫化剂A硫化的催化剂在35 min内的性能略差于B,但A和B的硫化效果均能满足SO2转化率高于99%的催化剂性能指标。

表4 催化剂性能评价(硫化剂B)Table4 PerformanceevaluationdataofagentB时间/min温度/℃流量/(mL·min-1)H2S进口体积分数/%H2S出口体积分数/%SO2进口体积分数/%SO2出口体积分数/%H2进口体积分数/%H2出口体积分数/%53235153.074.992.04<0.0058.200.43103215182.984.121.80<0.0056.350.85203225202.954.551.83<0.0056.350.58353265202.974.871.85<0.0056.410.23603255202.904.601.76<0.0057.361.11

3结 语

采用固体硫化剂取代H2S作为硫源对克劳斯尾气加氢催化剂进行硫化,能够有效减少工厂开工过程中的硫化物排放,简化硫化操作流程,缩短硫化时间。本研究开发的固体硫化剂A、B适用于不同硫化温度,且具有以下特点:

(1) 硫化剂分解速度快。

(2) 硫化剂分解温度适宜。

(3) 硫化剂添加量少。

(4) 硫化效果好。

由于硫化温度不同,两种硫化剂的硫化过程控制步骤不同,硫化剂A在硫化过程中释放的H2S几乎全部用于硫化反应,尾气中H2S体积分数不超过0.2%,H2消耗量(φ)也控制在1%~3%之间;而硫化剂B在硫化过程中部分H2S没有参与硫化反应,直接通过尾气排出,尾气中H2S体积分数最高达到1.08%。但从催化剂的性能评价结果分析,硫化剂B的硫化效果反而略优于硫化剂A,说明硫化剂分解速率快、硫化温度高能够有效提升硫化效果。

本研究明确了克劳斯尾气加氢催化剂器外硫化技术的可行性,并对硫化条件进行了探索,明确了两种固体硫化剂的使用条件。该器外硫化技术可广泛应用于各类克劳斯尾气加氢催化剂,以解决现有技术存在的诸多问题。

参 考 文 献

[1] 冯续, 崔芳. 有机硫加氢(HDS)催化剂的预硫化[J]. 大氮肥, 2003, 26(1): 38-42.

[2] 王德秋, 董群, 邹丹, 等. 有机预硫化剂的合成[J]. 化学工业与工程, 2008, 25(4): 302-305.

[3] 余新, 吴林锋, 张雄兵, 等. Co-Mo系耐硫变换催化剂的硫化研究[J]. 化工设计通讯, 2010, 36 (3): 1-14.

[4] EIJSBOUTS S. Two-step process for sulfiding a catalyst containing an S-containing additive: US6492296[P]. 2002-12-10.

[5] BERREBI G. Process of presulfurizing catalysts for hydrocarbons treatment: US4530917[P].1985-07-23.

[6] DUFRESNE P, BRAHMA N. Process for presulfurizing hydrotreatment catalysts: US5922638[P]. 1999-07-13.

[7] 徐黎明, 高玉兰, 李崇惠, 等. 硫化型加氢催化剂的制备研究[J]. 石油炼制与化工, 2009, 40(4): 1-4.

[8] 赵文涛, 刘彦芳, 郭玉峰. 一种有机硫加氢催化剂及其制备和使用方法: 103203236A[P]. 2013-07-17.

[9] 杨新文, 杨文光. 一种硫化剂合成方法: 103804109A[P]. 2014-05-21.

Research of ex-situ sulfurization technology on Claus tail gas hydrogenation catalyst

Miao Chao1, Chen Changjie1, Xia Yong2, Wen Chongrong1, He Jinlong1, Liu Jian3

(1.ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOil&GasfieldCompany,Chengdu610213,China; 2.ThefirstNaturalGasPlant,PetroChinaChangqingOilfieldCompany,Jingbian718500,China; 3.NaturalGasPurificationPlant,NorthwesternSichuanGasDistrictPetroChinaSouthwestOil&GasfieldCompany,Jiangyou621700,China)

Abstract:Two solid sulfurizing agents used under different reaction temperatures were developed as ex-situ sulfurization catalysts of Claus tail gas hydrogenation. By studying the sulfurizing agents addition and the operating condition during the sulfurization process, it was determined that the sulfurization rate of the catalyst active components could reach the standard with the method of Energy Dispersive Spectrometer. The results of catalyst performance evaluation showed that catalyst could meet the performance requirement, which definited the feasibilities of sulfurization technology in Claus tail gas hydrogenation catalytic field.

Key words:sulfurization, hydrogenation catalyst, Claus, tail gas

作者简介:苗超(1988-),男,四川泸州人,工程师,2013年毕业于中国石油大学(北京)化学工程专业,硕士学历(工学硕士),现就职于中国石油西南油气田公司天然气研究院,从事天然气处理与加工研究工作。E-mail:miao_chao@petrochina.com.cn

中图分类号:TE665.6+2

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2016.03.004

收稿日期:2015-09-25;编辑:温冬云