某低品位铅锌金多金属矿石浮选试验研究

2020-09-10程晓霞霍明春孙洪丽戴台鹏

程晓霞 霍明春 孙洪丽 戴台鹏

摘要:为高效回收利用铅锌矿产资源,针对某低品位铅锌金多金属矿石性质,进行了混合浮选试验研究,考察了活化剂、再磨细度、精选调整剂等因素对浮选指标的影响。结果表明:采用混合浮选闭路流程,在最佳工艺条件下,获得了较好试验指标,混合精矿铅品位14.71 %、锌品位31.54 %、金品位22.30 g/t,铅回收率91.82 %、锌回收率93.83 %、金回收率75.62 %。

关键词:多金属矿;金;铅;锌;浮选;低品位矿石;综合利用

中图分类号:TD952文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)04-0059-05doi:10.11792/hj20200413

中国铅锌矿产资源比较丰富,但具有贫矿多、富矿少、易选矿少等特点[1-2]。随着国民经济的快速发展,对铅、锌资源的需求量不断增加,因此高效回收利用低品位铅锌矿对矿产资源的可持续发展具有重要的现实意义[3]。某低品位铅锌金多金属矿石中金属硫化物主要为黄铁矿、闪锌矿,其次为方铅矿;金属氧化物以锰铁矿、褐铁矿为主。矿石中铅、锌、金为有价元素,铅、锌品位很低,仅达到边界品位,矿石工艺类型为少硫化物原生铅锌金多金属矿石。本文以该矿石为研究对象,对其进行了工艺矿物学研究和混合浮选试验,查明矿石工艺特性[4],确定开发该矿石资源的合理选别流程及产品方案,并获得最佳工艺条件及选矿技术指标,为矿产资源开发利用提供技术支撑。

1 矿石性质

1.1 化学成分及矿物组成

矿石中金属硫化物主要为黄铁矿、闪锌矿,其次为方铅矿,少量黄铜矿、黝铜矿,其他金属硫化物含量极少;金属氧化物主要为锰铁矿和褐铁矿;脉石矿物以石英、长石(正长石和斜长石)为主,其次为铁白云石、云母类等;贵金属矿物主要为银金矿、自然金、金银矿、辉银矿和深红银矿。经化学分析,矿石中硫品位1.16 %、铅品位0.37 %、锌品位0.78 %、金品位0.68 g/t,铅、锌、金为有价元素,工艺类型为少硫化物原生铅锌金多金属矿石。原矿化学成分分析结果见表1,矿石矿物组成分析结果见表2。

1.2 主要金属矿物工艺特征

1)黄铁矿。黄铁矿为矿石中相对含量最高的金属硫化物,相对含量为1.54 %,粒度较粗,大于0.074 mm占30.29 %。黄铁矿自形程度较好,主要呈自形—半自形晶粒状结构产出,少数呈他形晶粒状结构产出,镜检中发现呈立方体、五角十二面体结构的黄铁矿多为单独产出,与其他金属硫化物关系不密切。呈他形晶粒状结构产出的黄铁矿多与其他金属硫化物(方铅矿、黄铜矿、闪锌矿等)存在一定的嵌连关系。常见黄铁矿与其他金属硫化物连晶嵌布或被其他硫化物包裹。镜检中也发现金矿物、银矿物与黄铁矿关系密切,常见金矿物、银矿物嵌布在黄铁矿粒间及裂隙中。

2)方铅矿。方铅矿为矿石中主要含铅矿物,相对含量为0.46 %,粒度分布以0.037~0.053 mm为主,占36.93 %。方铅矿与黄铁矿、黄铜矿、闪锌矿等金属硫化物都有较密切的关系,常见方铅矿与这些金属硫化物连生或相互包裹。银矿物也与方铅矿关系密切,常见方铅矿包裹银矿物(深红银矿、辉银矿)的现象。方铅矿也是载金矿物之一,镜检中发现有方铅矿包裹金矿物(自然金、银金矿)的现象。

3)闪锌矿。闪锌矿为矿石中主要含锌矿物,相对含量为1.33 %,粒度分布以0.037~0.074 mm为主,占53.56 %,自形程度较差,多为半自形—他形晶粒状结构。闪锌矿与其他金属硫化物关系密切,常见闪锌矿与黄铜矿、黄铁矿、方铅矿等矿物连晶分布,也发现有金矿物与闪锌矿连晶嵌布的现象。多数闪锌矿中都含有铁元素,经MLA分析,鐵质量分数从2 %到10 %不等(该矿区中铁闪锌矿平均铁质量分数为8.26 %)。不含铁元素的闪锌矿很少,仅约占所有闪锌矿的2.26 %。

4)金矿物。经光片镜下测定并结合人工重砂分析,考察了金矿物粒度组成,结果表明:矿石中金矿物粒度以细粒、微粒为主,分别占36.08 %、52.39 %,粗粒仅占1.24 %。矿石中金矿物嵌布状态以粒间金为主,占49.98 %,主要为金属矿物粒间金,占41.29 %;其次为裂隙金,占29.55 %,主要为金属矿物裂隙金,占25.55 %;少量为包裹金,占20.47 %,金属矿物包裹金占15.23 %,脉石矿物包裹金占5.24 %。

在磨矿细度-0.074 mm占65 %条件下,对原矿进行了硫化物单体解离度分析,结果表明:在该磨矿细度下,闪锌矿、方铅矿单体解离度较高,呈单体状态的闪锌矿和方铅矿分别占88.69 %和86.97 %,对混合浮选较为有利。

2 试验结果与讨论

铅锌多金属硫化矿的浮选方法主要有优先浮选[5]、混合浮选[6-8]、部分混合浮选、等可浮浮选等。针对该矿石性质,在前期金浮选试验基础上,综合考虑各种影响因素,力求在保证金回收指标的情况下,实现铅、锌的综合回收,因此选择混合浮选工艺进行试验研究。本次试验主要考察各主要因素对铅、锌综合回收的影响。

2.1 磨矿细度

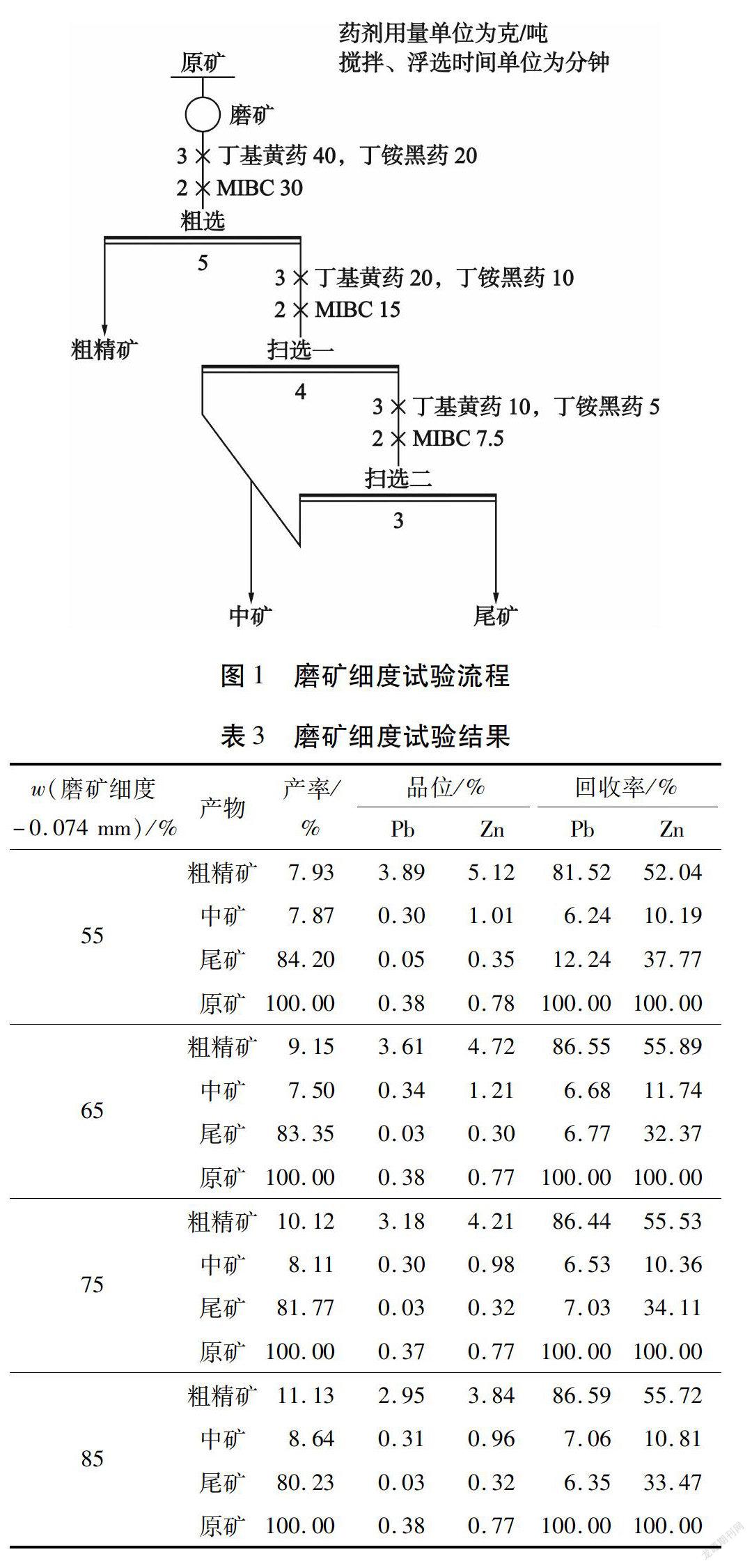

磨矿细度是影响选别指标的关键因素之一,通常情况下磨矿细度越细,有用矿物与脉石矿物的解离越充分,对提高金属的回收率越有利,因此首先进行了磨矿细度条件试验[9]。试验流程见图1,试验结果见表3。

由表3可知:当磨矿细度-0.074 mm占65 %时,尾矿中铅、锌品位基本稳定,铅、锌选别指标相对较好;继续提高磨矿细度,选别指标变化不大。因此,确定磨矿细度-0.074 mm占65 %。

2.2 活化剂用量

选择常用的CuSO4作为活化剂,进行了不同用量试验。固定磨矿细度-0.074 mm占65 %,其他试验条件及流程见图1,试验结果见表4。

由表4可知:添加CuSO4活化后混合浮选,粗精矿中锌品位、锌回收率提高幅度较大,铅品位、铅回收率变化不大;当CuSO4用量为100 g/t时,铅、锌回收率最高;继续提高CuSO4用量,铅、锌回收率基本保持稳定。综合考虑,选择CuSO4用量为100 g/t。

2.3 捕收剂

固定磨矿细度-0.074 mm占65 %,CuSO4用量100 g/t,进行捕收剂种类试验,其他试验条件及流程见图1,试验结果见表5。

由表5可知:组合捕收剂的选别效果优于单一捕收剂;而几种组合捕收剂中以丁基黄药、丁铵黑药组合的效果最佳。因此,确定使用丁基黄药、丁铵黑药作为组合捕收剂。后续进行了丁基黄药、丁铵黑药用量试验,确定粗选丁基黄药、丁铵黑药用量分别为50 g/t、25 g/t,扫选用量依次减半。

2.4 再磨细度

由于试验获得的粗精矿铅、锌品位较低,后续难以获得合格的混合精矿,因此为进一步提高铅、锌品位,进行了再磨细度试验。试验流程见图2,试验结果见表6。

由表6可知:粗精矿不再磨直接精选,混合精矿铅、锌品位达不到要求;随着再磨细度的提高,混合精矿铅、锌品位明显提高;当再磨细度-0.045 mm占90 %时,混合精矿铅、锌品位均达到合格品级要求。因此,确定再磨细度-0.045 mm占90 %。

2.5 调整剂

在再磨细度-0.045 mm占90 %的条件下,进行了精选调整剂种类试验,其他试验条件及流程见图2,试验结果见表7。

由表7可知:相比不添加调整剂,采用CaO作为调整剂,混合精矿铅品位、铅回收率均降低,精尾铅品位明显提高。采用(NaPO3)6作为调整剂,混合精矿铅、锌回收率均降低。采用Na2SiO3作为调整剂,混合精矿铅、锌品位有所提高。因此,精选段调整剂选用Na2SiO3为宜。在此基础上进行了Na2SiO3用量试验,确定精选一Na2SiO3用量为500 g/t,后续精选用量依次减半。

2.6 闭路试验

在条件试验基础上,进行了混合浮选闭路试验。试验流程见图3,试验结果见表8。

由表8可知:混合浮选闭路试验获得了相对较好的指标,混合精矿铅品位14.71 %、锌品位31.54 %、金品位22.30 g/t,铅回收率91.82 %、锌回收率93.83 %、金回收率75.62 %。对浮选尾矿中闪锌矿、方铅矿、金矿物流失状态进行了考察,结果表明:闪锌矿、方铅矿均主要与脉石矿物呈贫连生体状态,分别占45.21 %、 37.27 %;金矿物以包裹金为主,其中脉石矿物包裹金占61.24 %,金属氧化物包裹金占11.27 %,属合理流失。

3 结 论

1)矿石中硫品位1.16 %、铅品位0.37 %、锌品位0.78 %、金品位0.68 g/t,铅、锌、金为有价元素,矿石工艺类型为少硫化物原生铅锌金多金属矿石。

矿石中铅、锌品位很低,仅达到边界品位。通过采取再磨、精选段添加Na2SiO3等,获得了相对较好的混合浮选指标。

2)采用一次粗选、两次扫选、四次精选闭路混合浮选流程,尾矿铅品位可降至0.03 %、锌品位可降至0.05 %,混合精矿铅品位14.71 %、铅回收率91.82 %,锌品位31.54 %、锌回收率93.83 %,金品位22.30 g/t、金回收率75.62 %。混合精矿铅、锌品位达到了合格品级要求。

[参 考 文 献]

[1] 任飞,李志锋,胡志刚,等.内蒙古某含银铅锌矿石选矿试验研究[J].黄金,2016,37(12):51-54.

[2] 霍明春,程晓霞,郝福来,等.某含银铅锌矿石选矿试验研究[J].黄金,2018,39(10):60-64,68.

[3] 岳辉,孙洪丽,逄文好,等.某高铅贫锌多金属矿石选矿试验研究[J].黄金,2019,40(6):55-58.

[4] 王艳,高歌,陈健龙,等.西藏甲玛矽卡岩型铜铅锌多金属矿石工艺矿物学研究[J].黄金,2018,39(5):50-54.

[5] 杨广君,李少元.某低品位鉛锌银多金属矿石选矿试验研究[J].黄金,2019,40(12):48-53.

[6] 石贵明,陈海蛟,吴彩斌.某复杂低品位铅锌银矿可选性试验研究[J].中国矿业,2014,23(4):109-114.

[7] 屠建春.难选氧化铅锌矿石铅浮选工艺研究[J].黄金,2019,40(9):52-55.

[8] 岳辉,孙洪丽,张谷平,等.某氰化浸渣多金属综合回收工艺试验研究[J].黄金,2019,40(5):69-73.

[9] 杨广君,陆智.广西某难选铅锌多金属硫化矿石选矿试验研究[J].黄金,2018,39(4):48-52,58.

Abstract:Experimental research on the mixed flotation of a low-grade lead,zinc and gold polymetallic ore is carried out according to its ore property and investigates the effects of activator,regrinding fineness,cleaning regulator on the flotation index,in order to efficiently recover lead and zinc mineral resources.The results show that under optimal conditions,the mixed flotation closed circuit obtains good test index:the lead grade is 14.71 %,zinc grade is 31.54 %,gold grade is 22.30 g/t,lead recovery rate is 91.82 %,zinc recovery rate is 93.83 %,gold recovery rate is 75.62 % in the mixed concentrates.

Keywords:polymetallic ore;gold;lead;zinc;flotation;low-grade ore;comprehensive utilization