中试规模制备的功能性硫化剂在天然橡胶中的应用

2015-06-11王同海王海威栗敬君赵季若

王同海,王海威,栗敬君,赵 敏,赵季若,冯 莺*

(1.青岛科技大学 橡塑材料与工程教育部重点实验室 山东省橡塑材料与工程重点实验室,山东 青岛 266042;2.长春帝博科技有限公司,吉林 长春 130000)

随着子午线轮胎的快速发展,高硫黄用量是轮胎组成部分达到高模量的最容易的方法。但在这些部位中使用大量硫黄的主要问题就是喷霜。喷霜严重影响了橡胶制品的性能,例如轮胎脱层现象,同时也给生产带来了困难[1]。

现代橡胶制品对硫化剂的要求越来越高,不仅要求其分散性好、橡胶硫化交联点均匀,还要求硫化胶具有最佳的不喷霜性等特性[2]。因此,深入研究硫化剂的综合性能是十分重要的。在影响橡胶材料性能的诸多因素中,硫黄硫化是最核心和最重要的因素,人们对于硫化的机理也做了大量的工作[3-4]。

硫黄的改性产物非常少,目前最具代表性的工业品种只有不溶性聚合硫黄,即聚合改性的硫黄,具有好的耐喷霜性能[5-6]。但不溶性聚合硫黄属于亚稳态物质,在温度升高超过110 ℃或长时间储运过程中,不溶性聚合硫黄会发生严重断链,从而重新产生喷霜问题[7],与普通硫黄相比,不溶性聚合硫黄易产生静电,从而引起粒子之间团聚,导致其在橡胶中分散困难,影响橡胶制品的物理力学性能[8]。本文以普通硫黄为原料,在小试工作的基础上[9],采用中试规模制备了有机基团修饰的功能性硫黄S(-organic-中),并考察了其在天然橡胶(NR)中的特性。

1 实验部分

1.1 原料

改性硫黄S(-organic-中):自制中试产品,有机基团质量分数为5%;NR:1号烟片,马来西亚产;炭黑N330:上海卡博特公司产品;硬脂酸(SA)、氧化锌(ZnO)、促进剂NS(N-叔丁基-2-苯并噻唑次磺酰胺)、防老剂4020[N-(1,3-二甲基丁基)-N′-苯基对苯二胺]等均为市售工业品。

1.2 实验配方

(1) 喷霜实验配方(质量份)

NR 100,N330 60,硫化剂(S(-organic-中)或S) 5。

(2) 力学性能实验基本配方(质量份):

改变促进剂用量时:NR 100,N330 60,ZnO 5,SA 2,防老剂4020 1,硫化剂(S(-organic-中)或S)2,促进剂NS 变量(0.2、0.8、1.4、2.0)。

改变硫化剂用量时:NR 100,N330 60,ZnO 5,SA 2,防老剂4020 1,促进剂NS 1,硫化剂(S(-organic-中)或S)变量(0.6、1.2、1.8、2.4)。

1.3 胶料制备

在200 mL密炼机上进行,初始温度为80 ℃左右,加料顺序为:将预先在开炼机上塑炼好的NR加入到密炼机中,然后加入ZnO、硬脂酸、防老剂4020,接着加入2/3的N330,再加另外1/3的N330,再加入硫化剂,排胶温度选择在110 ℃以下,最后,在开炼机上胶料左右3/4处割刀各3次,薄通,打三角包,下片厚度为2 mm,并停放24 h。

1.4 性能测试

1.4.1 混炼胶硫化特性

混炼胶硫化特性采用台湾科技股份有限公司生产的GT-M2000-A型动态硫化仪,按GB/T16584—1996测试,测试温度150 ℃。

1.4.2 硫化胶物理性能

试样的硫化条件为:150 ℃×tc90×5 min。拉伸性能按GB/T528—1998进行测试;邵尔A硬度按GB531—1999进行测试;撕裂强度按GB/T529—1999进行测试;回弹值按GB/T681—1991进行测试;屈挠龟裂按GB/T 13934进行测试;压缩生热实验按GB/T 1687进行测试。

1.4.3 老化性能

将哑铃型试样悬挂于100 ℃烘箱中老化24 h后取出,测试老化后性能。

1.4.4 喷霜性能

96 ℃时将硫化剂S(-organic-中)或S加入胶料中,待温度升高到105 ℃(110 ℃、120 ℃、130 ℃)之后计时,2 min后排胶,在开炼机上下片,停放14 d后观察喷霜现象。

1.4.5 动态性能

硫化胶压缩疲劳温升和永久变形按GB/T1687—1993进行测定。

2 结果与讨论

2.1 喷霜特性

将加入了S(-organic-中)的胶料与加入了普通S的胶料进行对比,停放14 d后,实验结果见表1。

表1 不同温度下胶料的喷霜程度1)

1) 0—无喷霜;+—轻微喷霜;++—较严重喷霜;+++—严重喷霜;硫化剂用量为5 phr。

从表1可以看到,含普通S的混炼胶在大于105 ℃并保持2 min后出现了较严重喷霜。大量的研究已经表明,普通S在橡胶中用量为1 phr时即达到饱和状态,当其用量进—步增大就会富聚到橡胶表面,产生“喷霜”现象[10]。表1中普通S在各种温度下都给出了喷霜的结果,而含S(-organic-中)的胶料则在温度130 ℃保持2 min后仍未出现喷霜现象。这是因为S(-organic-中)结构中含有的有机基团与橡胶大分子可以有效地相溶,大大提高了硫黄的溶解能力,消除了此种硫黄的迁出驱动力,从而具有优良的抗喷霜性。

2.2 S(-organic-中)对NR硫化胶性能的影响

2.2.1 硫化特性

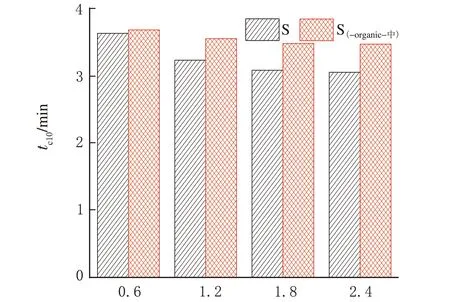

从图1可以看到,随着硫化剂用量的增加,2种体系硫化胶的焦烧时间tc10和正硫化时间tc90均略有减少,但变化趋势不大。说明硫化剂用量对硫化速度的影响不是起决定性作用。在相同硫化剂用量的情况下,S(-organic-中)的正硫化时间较S长,这是因为普通S中硫质量分数为99%,而S(-organic-中)中硫质量分数为95%。硫含量高,在整个诱导期阶段,硫黄与促进剂、活性剂相互作用时,生成带有多硫促进剂侧挂基团的橡胶大分子(即交联先驱体)增多,加快了在交联反应阶段与橡胶大分子发生交联反应的速度。

硫化剂用量/phr(a)

硫化剂用量/phr(b)图1 硫化剂用量对胶料硫化特性的影响

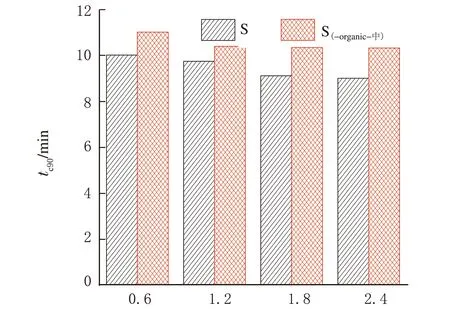

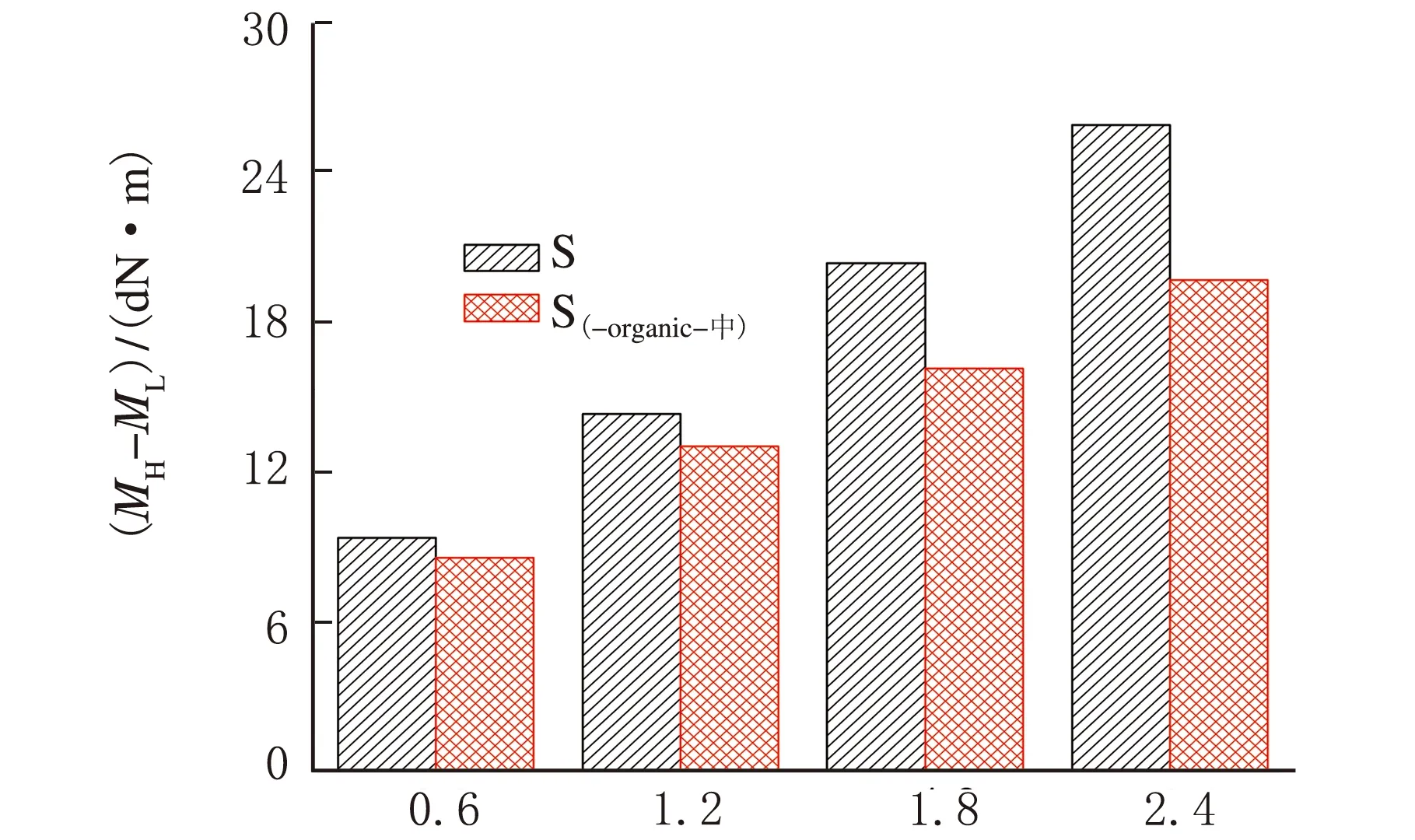

通常可用最大转矩与最小转矩的差值(MH-ML)来间接反映出交联程度的大小。从图2可以看到,随着硫化剂用量的增多,MH-ML值逐渐变大,这是因为随着硫化剂用量的增加,交联密度变大的结果。在相同硫化剂用量的情况下,S(-organic-中)硫化NR硫化胶的MH-ML较低。根据橡胶工艺学原理可知,低的扭矩差源于低的交联密度,从而导致低的力学性能。然而,后面的结果却不是如此(见表2)。对于相同的体系可以从扭矩差的大小估计力学性能优劣,但对于不同的体系则不然,S(-organic-中)含有5%(质量分数)的有机基团,不仅促进了硫化剂在胶料中溶解性,同时也起到增塑剂的作用,因此与仅含有普通S的体系是不同的。

硫化剂用量/phr图2 MH-ML和硫化剂用量的关系

2.2.2 胶料的力学性能

硫黄是橡胶中使用最早也是应用最广的硫化剂,在—个配合体系中,硫黄用量的增减,硫化胶网络结构中的交联密度和交联键类型都会发生变化,硫化胶的物理力学性能也随之发生变化,本节考察了硫化剂用量对NR硫化胶力学性能的影响。

由表2可以看到,随着硫化剂用量的增多,以2种硫化剂的硫化胶的邵尔A硬度、100%定伸应力、300%定伸应力均在提高,断裂伸长率不断降低,这些都是交联密度增大的结果。因为随着交联密度的增大,橡胶分子链受到的限制越来越多,从而变形困难。

另外,硫化胶的拉伸强度均随硫化剂用量的增加而增加,而撕裂强度呈先增加后下降趋势。这主要由于随着硫化剂用量的增加,交联密度增大,使得橡胶大分子链之间的相互作用增加。在相同硫化剂用量下,以S(-organic-中)为硫化剂的NR硫化胶的拉伸强度、撕裂强度大于以普通S为硫化剂硫化胶的拉伸强度、撕裂强度,这是因为在硫化剂与促进剂质量比相同情况下,由于S(-organic-中)有更好的分散性,使得相同用量的硫化剂在胶料中分散更加细小,形成的交联网络更均匀。进—步观察可以发现,功能化硫化剂的100%和300%定伸应力稍低于普通S的,硫化剂用量超过1.2 phr后差别不大。这个结果同样源于功能化硫黄的含硫量稍低于普通S,而2种硫化剂是等量使用的。

表2 硫化剂用量对硫化胶物理力学性能的影响1)

1) 括号外的数据为S(-organic-中)的结果,括号里的数据为普通S的结果。

综合以上数据,在相同的硫化剂用量条件下,2种硫化胶的力学性能有差异,这与硫化剂和促进剂反应时形成的交联键结构和类型有关,并且以S(-organic-中)为硫化剂的硫化胶的拉伸强度、撕裂强度要高于以普通S为硫化剂的NR硫化胶。

2.2.3 硫化胶老化性能

硫化剂用量对老化性能的影响见表3。

表3 硫化剂用量对老化性能的影响1)

1) 括号外的数据为普通S的结果,括号内的数据为S(-organic-中)的结果。

由表3可以看出,随着硫化剂用量的提高,2种硫化剂的硫化胶老化后的拉伸强度、断裂伸长率均在不断降低。这是由于适量的硫黄对硫化胶的性能是有利的,硫黄用量越多,多余的硫黄无法参与到硫化反应中,以游离硫的形式存在于胶料中,老化后对橡胶分子的改性程度较大,对硫化胶的性能不利。并且在相同硫化剂用量时,以S(-organic-中)为硫化剂的硫化胶的老化后性能保持率较高。

2.3 促进剂NS用量对S(-organic-中)和S硫化NR硫化胶性能的影响

2.3.1 胶料硫化特性

由图3可以看出,随着促进剂NS用量的增多,2种硫黄为硫化剂的NR硫化胶的tc10、tc90均在不断减少,表现为硫化速度逐渐增大。这是因为促进剂含量的增加,提高了橡胶在硫化反应时的活性,使交联速度加快,硫化速度提高。分析图3中的数据,以促进剂NS用量为1.4phr为例,NR/S和NR/S(-organic-中)的tc10分别为2.72 min和3.52 min,tc90分别为8.17 min和9.92 min。在相同的促进剂NS用量下,以S(-organic-中)为硫化剂的硫化胶的tc90和tc10均明显长于以普通S为硫化剂的tc90和tc10。

NS用量/phr(a)

NS用量/phr(b)图3 不同促进剂用量的NR的硫化参数

图4为MH-ML与促进剂NS用量的关系。由图4可知,MH-ML随着促进剂NS用量的增加不断提高。这是因为在相同的硫化剂用量下,促进剂用量的增加,交联反应时产生的活性点越多,硫化胶的交联密度越大。当促进剂NS用量相同时,含普通S的硫化胶的MH-ML高于含S(-organic-中)的硫化胶。这是因为在做等量对比实验时,S(-organic-中)硫含量较低所致。

NS用量/phr图4 MH-ML和促进剂NS用量的关系

2.3.2 硫化胶综合性能

促进剂不仅能够加快硫化速度,降低硫化温度,减少硫化剂用量,并且能改善硫化胶物理机械性能。

2种硫黄硫化NR硫化胶的力学性能如表4所示。随着促进剂NS用量的增加,2种硫化剂硫化NR的拉伸强度、撕裂强度均呈现先增加后减小的趋势。这是由于促进剂NS的用量较少时促进剂能在橡胶中完全溶解,充分发挥作用,提高硫化剂活性,促进了交联键的形成;但是随着促进剂用量的增加,过量的促进剂无法溶解到橡胶中,仅起到了小分子增塑作用,在橡胶中分散不均,造成硫化缺陷,降低了材料的撕裂强度和拉伸强度。仔细分析表4发现,以2种不同硫化剂硫化NR的拉伸强度随促进剂NS用量的变化有差别。当促进剂NS用量为0.8 phr时,S(-organic-中)为硫化剂硫化NR硫化胶的拉伸强度达到峰值,而以普通S为硫化剂的硫化胶的拉伸强度在促进剂NS用量为1.4 phr时出现最大值。这是因为随着促进剂用量的增加,硫黄与促进剂的质量比在不断减小,形成的交联键类型和比例在不断变化,硫化胶性能出现不同差异。

表4 促进剂用量对NR力学性能的影响1)

1) 括号外数据为普通S的结果,括号里数据为S(-organic-中)的结果。

此外,由表4可以看出,2种不同硫化剂硫化胶的100%定伸应力、300%定伸应力、硬度随着促进剂NS用量的增加而逐渐增加。这是因为随着促进剂NS用量的增加交联密度不断增大的结果。并且以S(-organic-中)为硫化剂硫化NR硫化胶的数值要低,这是因为S(-organic-中)中硫含量低于普通S所致。

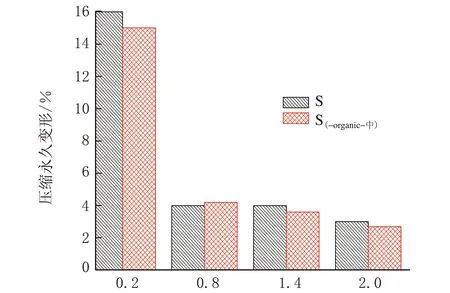

图5为压缩生热温升与促进剂NS用量的关系。

NS用量/phr(a)

NS用量/phr(b)图5 温升和压缩永久变形与促进剂NS用量的关系

由图5可知,随着促进剂NS用量的提高,以2种不同硫化剂硫化胶的温升均表现出先降低后上升的趋势。这是因为随着促进剂用量的提高,硫化胶的交联密度提高,限制了橡胶大分子的运动,减少了摩擦,使生热降低;当促进剂的用量继续增加时,大部分的促进剂以侧挂基团的形式,连接在橡胶分子链上,增大了摩擦,使生热提高。当促进剂用量相同时,以S(-organic-中)为硫化剂的温升较低,S(-organic-中)中不仅含有有机基团,同时还含有极性的官能团,这种结构的硫黄不仅增加了与橡胶的相互作用,还增加了与填料之间的相互作用,提高了硫化胶的物理交联密度,而较高的交联密度可使交联网链末端含量下降,导致较小的摩擦和滞后作用,从而使生热降低[11]。

2.3.3 硫化胶老化性能

NR是不饱和橡胶烃,其耐热氧老化性能较差。热氧老化是橡胶老化中最普遍、也是最重要的一种老化方式[12]。NR的热氧老化过程是按自由基连锁反应机理进行的,反应特征是自由基自动催化氧化过程。只要反应一经引发,就能自动进行,一直达到最大速率。在氧化反应过程中,最主要的中间产物是氢过氧化物,它能在适当的情况下分解为能够引发新的链反应的自由基源。

随着NS用量的增加,硫化胶的老化后拉伸强度的性能保持率在不断提高,这是因为随着促进剂用量的提高,硫化胶交联网络中由多硫键(—C—Sx—C—)为主逐渐过渡到更多的单硫键(—C—S—C—)和双硫键(—C—S2—C—)。而单硫键、双硫键的键能大于多硫键的键能。由表5可以看出,在相同的促进剂用量下,以S(-organic-中)为硫化剂的硫化胶老化后拉伸强度性能保持率较高。

表5 不同促进剂用量的NR橡胶的老化后性能保持率1)

1) 括号外面数据为普通S的结果,括号里数据为S(-organic-中)的结果。

3 结 论

(1) 随着硫化剂用量的提高,tc10和tc90有所减少,但变化幅度不大,硫化剂用量不是影响硫化速度的主要因素;随着硫化剂用量的增多,2种硫化剂的硫化胶各项性能相差不大,以S(-organic-中)为硫化剂的硫化胶的某些性能优于普通S。

(2) 随着促进剂NS用量的增多,2种不同硫化剂硫化NR的tc10、tc90均在不断减少,硫化速度逐渐增大。

(3) 随着促进剂NS用量的增加,2种不同硫化剂硫化NR的拉伸强度和撕裂强度均呈现先增加后减小的趋势;硫化胶的温升均表现出先降低后上升的趋势,100%定伸应力、300%定伸应力、硬度随着促进剂NS用量的增加而逐渐增加。促进剂NS用量为0.8份时,S(-organic-中)硫化NR的硫化胶的综合性能最佳。

(4) 在加硫温度为130 ℃时,S(-organic-中)没有出现喷霜现象,而普通S在110 ℃的加硫温度就出现了较为严重的喷霜,通过对比进—步发现S(-organic-中)具有优异的抗喷霜特性。

参 考 文 献:

[1] 王桂恒.高分子材料成型加工原理[M].北京:化学工业出版社,1991:56-58.

[2] 江碧清,邵永春,李娜.不溶性硫黄生产工艺的研究[J].江苏化工,2005,33(6):28-32.

[3] M R Krejsa,J L Konig.A review of sulfur crossliking fundamentals for accelerated and unaccelerated vulcanization[J].Rubber Chem Technol,1993,66(3):377-382.

[4] Smith S R,Koenig J L.Observation of crosslink density dispersion in sulfur donor-vulcanized polybutadiene using NMR imaging[J].Macromolecules,1991,24(12):3496-3504.

[5] 王柳英,邱祖民,邱俊明.不溶性硫黄的研究进展[J].化工科技,2006,14(6):49-53.

[6] 李国平,邱祖民,邱俊明,等.不溶性硫黄的生产[J].硫酸工业,2002(3):6-11.

[7] 由文颖,王国成,刘晶晶.不溶性硫黄的萃取和热稳定性研究[J].硫酸工业,2011(3):17-20.

[8] 杜孟成,王维民,孙庆刚.不溶性硫黄生产技术现状[J].橡胶科技,2013(6):13-17.

[9] 张恩华,王燕霞,赵季若,等.功能性橡胶硫化剂S-organic在橡胶中的应用[J].特种橡胶制品,2014,35(4):32-35.

[10] 王作龄,编译.橡胶的交联科学及其进展(—)[J].世界橡胶工业,2005,32(11):44-49.

[11] A I Medalia.Heat generation in elastomer compounds:Causes and effects[J].Rubber Chemistry and Technology,1991,64(3):481-492.

[12] 杨清芝.实用橡胶工艺学[M].北京:化学工业出版社出版,2005:112-125.