响应曲面法优化金浸出条件试验研究

2020-09-10卢臣张化武乔永平白云龙马忠凯李沛曹钊

卢臣 张化武 乔永平 白云龙 马忠凯 李沛 曹钊

摘要:内蒙古某金矿采用全泥氰化工艺,因原矿性质发生变化,需进行浸出条件优化试验研究。在工艺矿物学研究的基础上,采用响应曲面法考察了氧化钙用量、氰化钠用量、充气量3种因素对金浸出率的影响,建立了拟合方程与响应曲面。结果表明:氧化钙用量、氰化钠用量、充气量对金浸出率影响较大,且三者间有明显的交互作用;在磨矿细度-74 μm占90 %的条件下,最优浸出条件为氧化钙用量3.330 kg/t、氰化钠用量1.040 kg/t、充氣量0.076 m3/h,此时金浸出率预计可达94.75 %。该研究为现场工艺优化提供了技术依据。

关键词:金;氰化浸出;响应曲面法;回归分析;浸出率

中图分类号:TD953 TF831文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)04-0054-05doi:10.11792/hj20200412

引 言

全泥氰化工艺是近半个世纪以来最重要的黄金选矿工艺,其具有处理量大、回收率高等特点,在国内得到了广泛的应用与发展[1]。该工艺的操作条件主要包括磨矿细度、浸出剂用量、石灰用量、充气量、浸出温度和浸出时间等[2-3]。已有研究表明,金浸出速度不仅与溶液中氰化物和氧的浓度相关,还与氰化物与氧的浓度比密切相关,为达到最佳溶解速度,合理的氰化物和氧的浓度比是必要的,单纯提高其中某一因素,不但不会提高金的溶解速度,反而会造成资源浪费[4-5]。此外,高石灰用量不仅用于维持矿浆碱度,保护游离CN-,也会影响氧气溶解、矿浆流变性,还会与部分杂质发生反应生成沉淀,进而影响浸出效果[6-7]。

随着矿区资源的扩充及采矿生产,内蒙古某金矿全泥氰化厂原矿性质发生了变化,需要通过工艺矿物学和小型浸出试验研究为工艺优化提供依据。首先对现阶段生产的原矿进行工艺矿物学研究,初步判断工艺流程的合理性和优化的可能性;之后着重研究氧化钙用量、氰化钠用量、充气量3个重要工艺条件对金浸出率的影响。由于上述3种因素中两两均被发现有交互作用,采用单因素试验不易找到最优浸出条件组合,因此采用响应曲面法设计多因素多水平的试验方案[8-9]。本文拟在小型浸出试验结果上建立金浸出率对3种因素的回归方程和响应曲面,以此找到试验范围内的最优浸出条件组合。

1 矿石性质

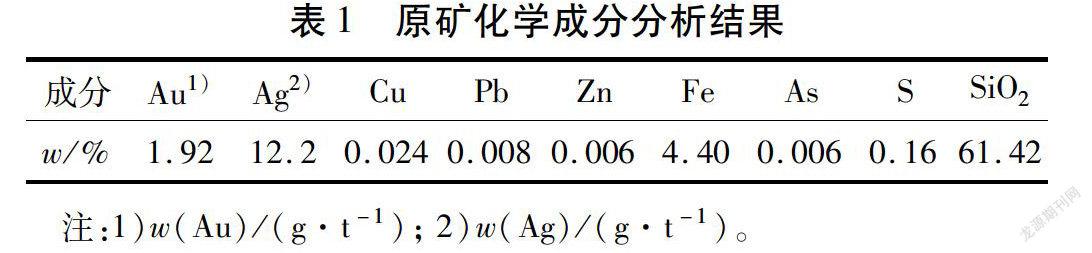

为保证本次研究的样品具有代表性,从球磨机给矿皮带取9个班的矿样,合计240 kg,采用X射线荧光光谱(XRF)法、X射线衍射光谱(XRD)法、矿物表征自动定量分析系统(AMICS)等多种手段进行工艺矿物学研究。原矿化学成分分析结果见表1。从表1可以看出:原矿中主要有价元素金品位为1.92 g/t,伴生元素银品位为12.2 g/t,其他有价元素品位都较低,无回收利用价值。生产实践认为,银品位在20 g/t以上才考虑提银工艺[10],因此现阶段仅考虑全泥氰化提金。

将原矿破碎到粒度为-0.038 mm占98.00 %,采用选择性化学溶解法进行金化学物相分析,结果见表2。从表2可以看出:原矿中裸露金分布率较高,为92.82 %,其次为硫化物包裹金,为5.52 %,硅酸盐包裹金仅为1.66 %。

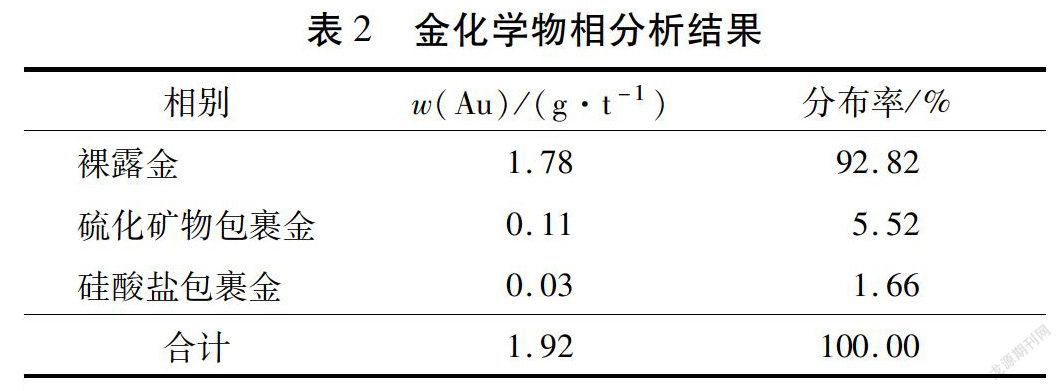

X射线衍射光谱分析结果见图1。从图1可以看出:脉石矿物主要为石英和长石类矿物。

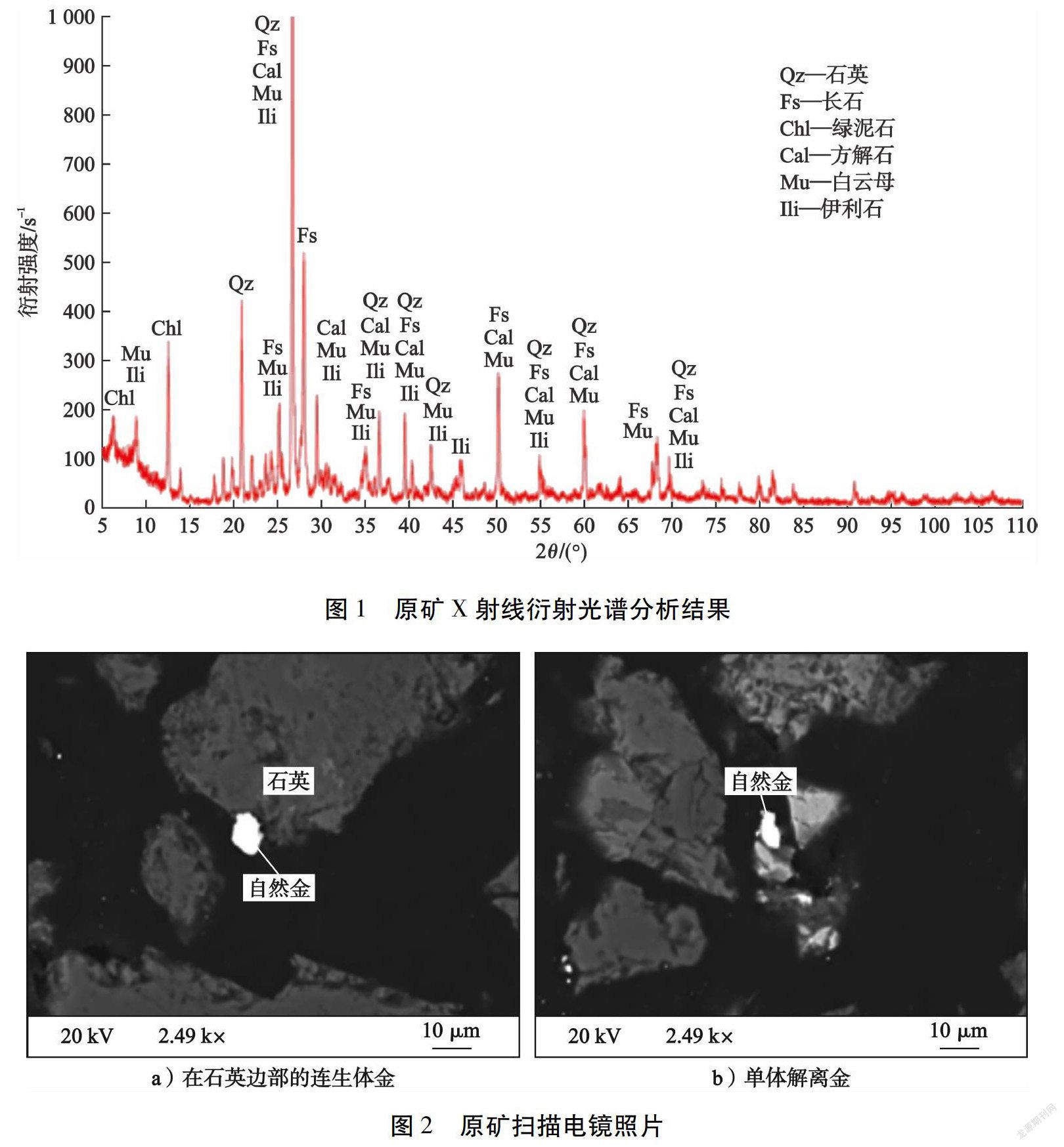

经AMICS分析与统计,原矿中金大部分为微粒自然金。在-74 μm占90 %的细度下,76.64 %的金与石英、长石等矿物连生(见图2-a)),10 %为单体解离金(见图2-b)),其余部分为包裹金。综合金化学物相分析结果可以看出,进一步提高原矿磨矿细度,可以降低包裹金的占比。

2 试验设计

2.1 试验方案

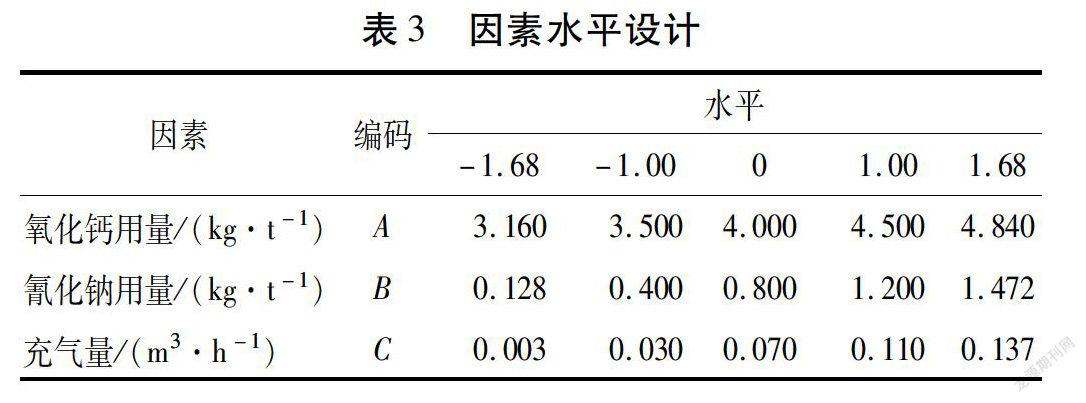

响应曲面法又称回归正交设计,是对普通正交试验设计的改进[11]。对连续变量使用响应曲面法,多采用中心复合设计(Central Composite Design)[12-13]。试验方案为:首先,根据现场工艺情况,确定各因素的水平变动范围,并按一定的规则编码;其次,进行小型浸出试验,得到结果;最后,通过回归分析得到拟合方程并绘制响应曲面,以此寻找最优的工艺条件组合。本次研究所用设计与分析软件为Design Expert 10,方案选用常规的旋转对称中心复合设计,设置6组0水平对照组检验随机误差水平,共计进行20组浸出试验。因素水平设计见表3,其中氧化钙用量、氰化钠用量、充气量编码分别为A、B、C。

2.2 浸出试验条件及流程

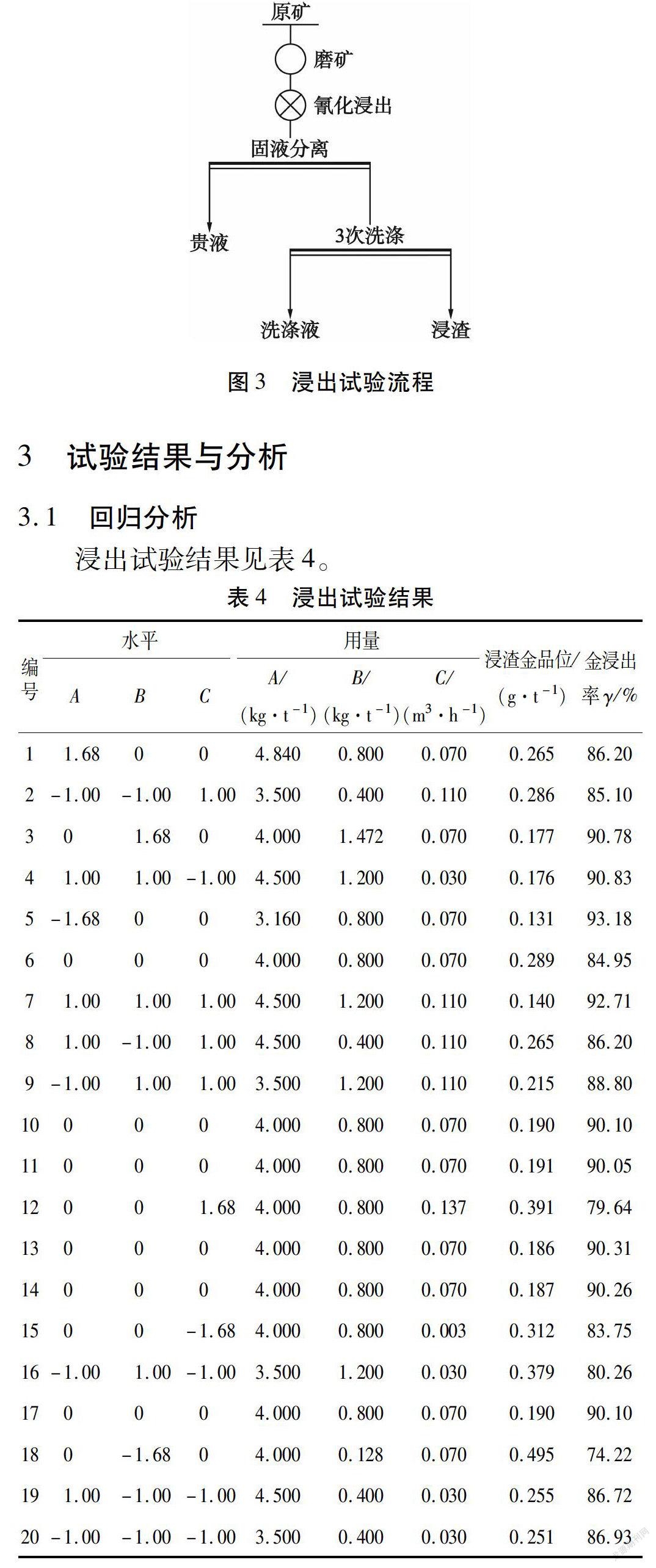

试验条件的设置参考现场工艺参数,具体为:原矿金品位1.92 g/t,准确称取矿样600 g,磨矿细度-74 μm占90 %,浸出浓度40 %,浸出4 h后添加活性炭,炭密度16 g/L,总浸出时间36 h,全程pH值平均在11以上,环境温度20 ℃~25 ℃。浸出试验流程见图3。

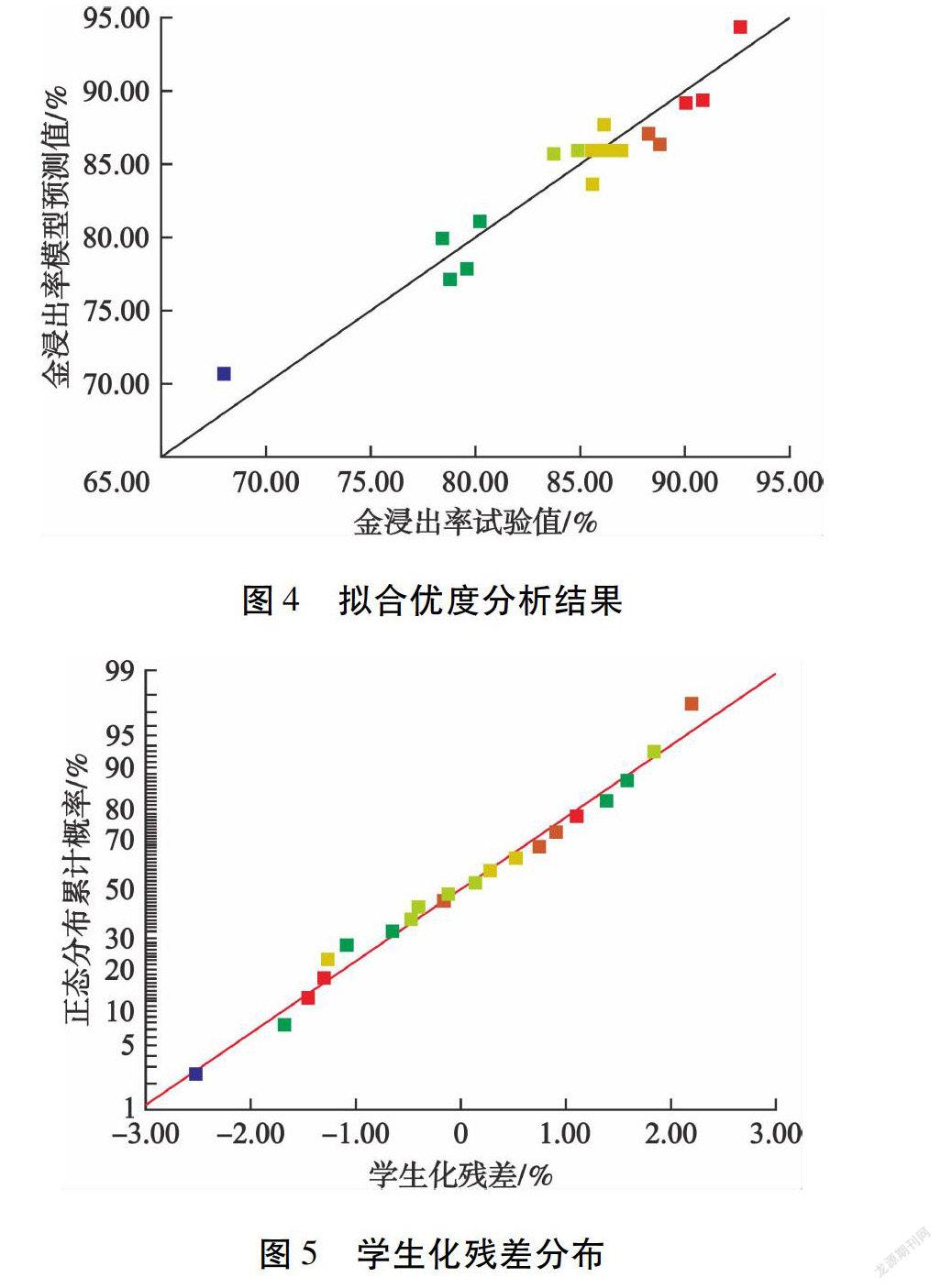

对上述浸出结果做二次回归分析,得到的编码形式拟合方程见公式(1)。其拟合优度分析结果见图4。从图4可以看出:数据点在试验值-模型预测值线附近波动,拟合优度R2为0.927 4,大于0.9,满足精度要求。其学生化残差分布见图5。从图5可以看出:学生化残差几乎全部在正态分布线上,表明无系统误差。综上表明,该回归方程可用。

3.2 响应曲面

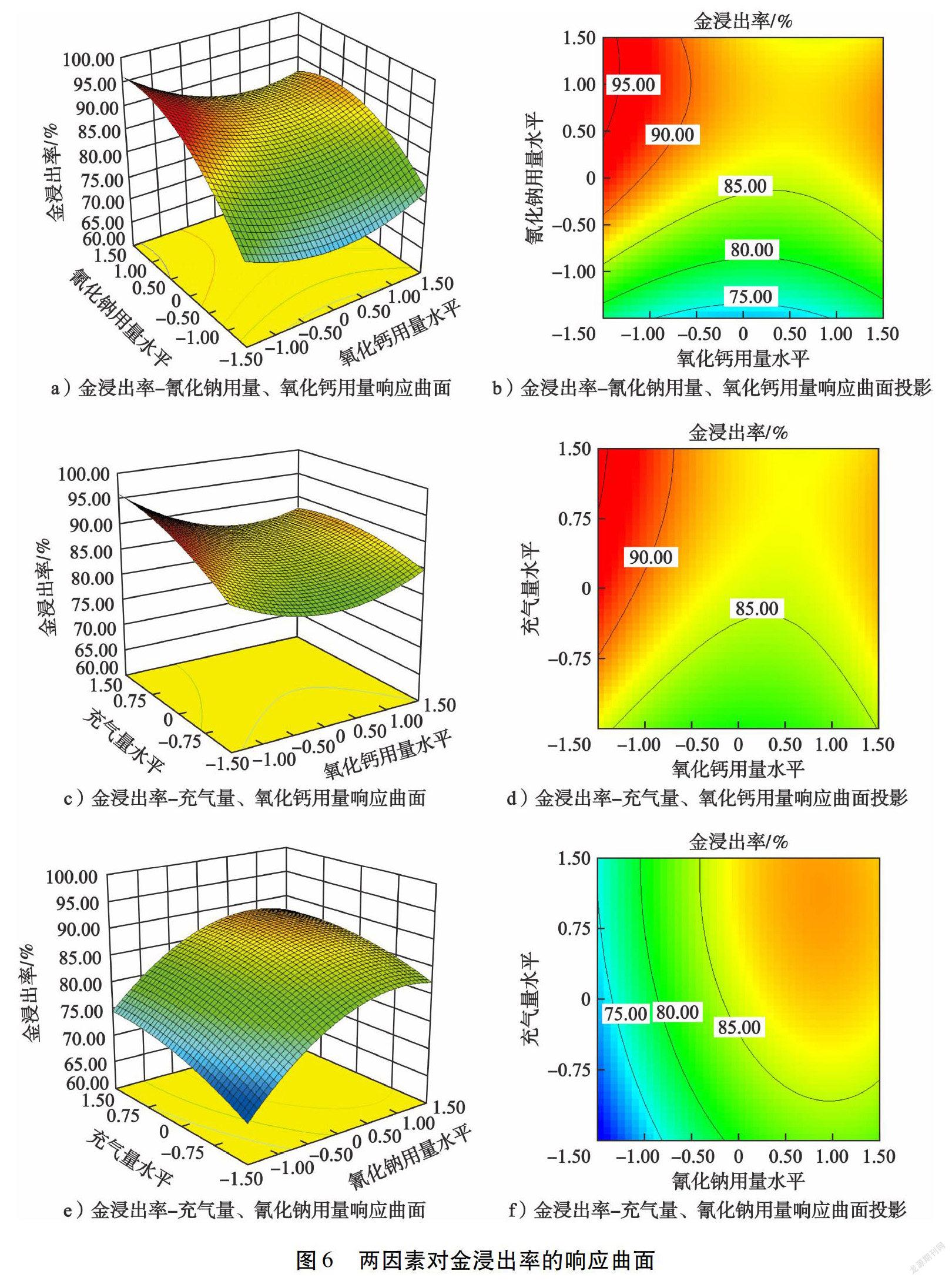

设定某因素为0水平,可由回归方程得到另外两因素对金浸出率的响应曲面,见图6。其中,图6-b)、d)、f)为曲面在两因素平面上的投影,便于观察曲面梯度。从图6可以看出:氧化钙用量、氰化钠用量和充气量对金浸出率都有显著的影响,且三者之间确有交互作用,验证了采用响应曲面法的必要性。

从图6-a)可以看出:充气量在0水平时,金浸出率与氰化钠用量呈正相关,而在氧化钙用量接近0水平时金浸出率较低;从图6-b)可以看出:在低用量时,增加氰化钠用量可显著提高金浸出率。

从图6-c)可以看出:氰化钠用量在0水平时,金浸出率与充气量呈正相关,而在氧化钙用量接近0.50水平时较低;从图6-d)可以看出:在低用量时,减少氧化钙用量可显著提高金浸出率,效果甚至比增加充气量还要明显。

从图6-e)可以看出:氧化钙用量在0水平时,金浸出率与充气量和氰化钠用量均呈正相关;从图6-f)可以看出:增加氰化钠用量比增加充气量更能提高金浸出率。

虽然两因素对金浸出率的影響趋势较简单直观,但由于其关系不全是正相关(或负相关),很难据此推测三因素对金浸出率的影响趋势,这也给寻求最优浸出条件组合带来了困难。

3.3 最优浸出条件组合

求解多元函数最大值有2种方法:

1)解析法,即对所得回归方程求偏导,找出范围内的所有驻点,将这些驻点对应的数值与边界上的极大值相比较,所得到的最大值即为回归方程的最大值。该方法可通过人工计算实现,但难度大、工作量大;也可通过计算机程序实现,但需针对不同变量数、不同阶数进行编程。

2)模拟法,即用计算机模拟求数值解。一般是在一定范围内按一定分布生成很多“种子”,再命令这些“种子”按一定算法(梯度法、基因算法等)寻求其小范围内的最大值,之后列举出来供挑选或放在一起比较后给出最大值,所得数值解能满足一般工程需要,且该方法的通用性较强。

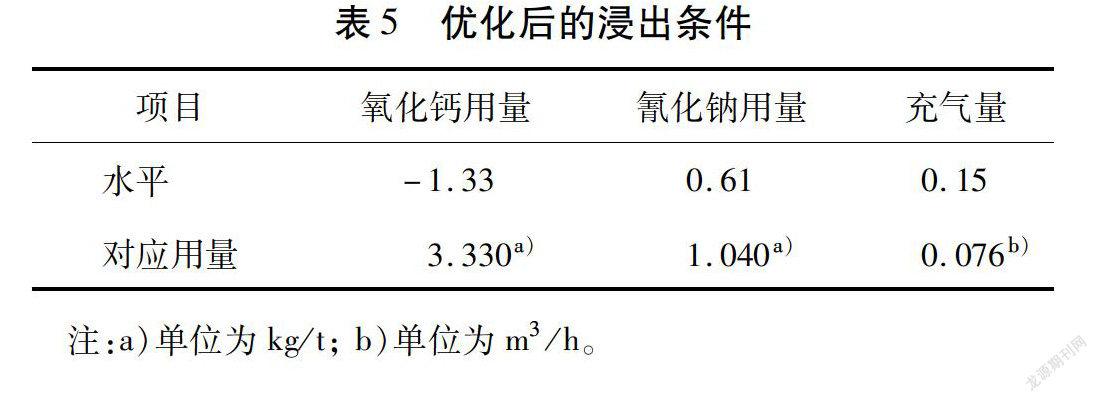

综合考虑,本次研究选用模拟法。通过计算机模拟,Design Expert 10可提供若干优化条件组合,并且根据回归方程的拟合情况提供相应的可靠度等级。本次研究选取了可靠度等级最高的结果作为最优浸出条件,见表5。

从表5可以看出:根据最优浸出条件,金浸出率预计可达94.75 %。氧化钙用量可进一步降低到3.000~3.200 kg/t,但为了保证操作安全,本次研究选择氧化钙用量为3.330 kg/t。需要说明的是,现场所用石灰中氧化钙质量分数约为80 %,则对应优化后的石灰用量为4.170 kg/t。充气量应换算为强度量,即单位时间内单位体积矿浆中的充气体积,试验中矿浆体积为1.10 L,因此充气量为69 m3/(m3矿浆·h)。

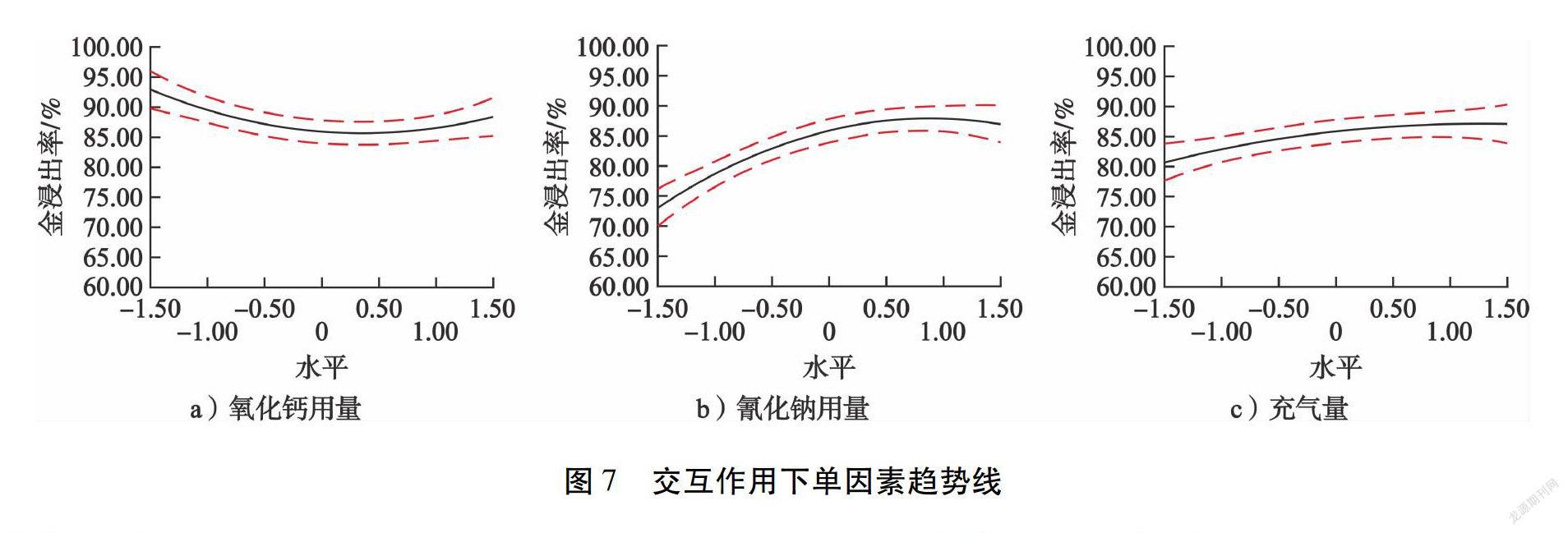

3.4 交互作用下单因素分析

交互作用下单因素趋势线(置信度为95 %)见图7。其中,虚线为置信区间的上界与下界,实线为金浸出率平均值。

从图7可以看出:

1)金浸出率随着氧化钙用量增大先逐渐减小,达到最低点后又缓慢上升。

2)在低氰化钠用量下,金浸出率随着氰化钠用量的增加迅速提高,在1.000 kg/t左右(对应水平0.50)达到最大并趋于稳定,超过1.200 kg/t(对应水平 1.00)后开始缓慢下降。该趋势与文献[14]中所得趋势相近。

3)在试验区间内,金浸出率随着充气量的增加不断增大,而增大的速度逐渐减小,在达到0.110 m3/h(对应水平1.00)后几乎不再变化,符合工程经验。

4 结 论

1)通过对某金矿全泥氰化厂原矿工艺矿物学研究,确认了生产中磨矿细度-74 μm占90 %~92 %的合理性,并认为现阶段原矿的可浸性较好,初步判断金浸出率有进一步提高的空间。

2)利用响应曲面法获得了在一定因素水平下氧化钙用量、氰化钠用量和充气量对金浸出率的回归方程。该方程精度较高,无系统误差。据此推断,在小型浸出试验中,当磨矿细度为-74 μm占90 %时,最优的生产条件为氧化钙用量3.330 kg/t、氰化钠用量1.040 kg/t、充气量0.076 m3/h,此时金浸出率预计可达94.75 %。本次研究可为现场工艺优化提供理论依据。

[参 考 文 献]

[1] 杨剧文,王二军.黄金选冶技术进展[J].矿产保护与利用,2007(4):34-38.

[2] 彭伟,童雄,张自江,等.云南某金精矿氰化提金试验研究[J].矿冶,2017,26(4):44-48.

[3] 康维刚,陈京玉,谢建平,等.老挝某金矿重选-重选尾矿氰化浸金实验[J].矿冶工程,2018,38(4):122-124.

[4] 赵跃强,吴争鸣,刘纬炜,等.金矿氰化浸出过程氧气溶解行为研究[J].金属矿山,2005(6):18-20,24.

[5] 张太雄,崔丙贵,张津铭,等.氰化提金工艺中溶解氧的重要性及常见问题分析探讨[J].黄金,2017,38(7):53-55.

[6] GONG Q,HU J,CAO C.Kinetics of gold leaching from sulfide gold concentrates with thiosulfate solution[J].Transactions of Nonferrous Metals Society of China,1993(4):30-36.

[7] 吴艺鹏,何桂春,曹海英,等.不同黄铁矿石灰环境受抑活化研究[J].矿产综合利用,2015(2):33-38.

[8] AZIZI A,OLSEN C,LARACHI F.Efficient strategies to enhance gold leaching during cyanidation of multi-sulfidic ores[J].The Canadian Journal of Chemical Engineering,2014,92(10):1 687-1 692.

[9] 王健,余明东,尚立军.基于响应面法优化某金矿石全泥氰化浸出金试验[J].金属矿山,2018(6):99-102.

[10] 汪莉,胡永平.试论氰化浸出中银浸出率低的原因及提高银浸出率的途径[J].黄金,2001,22(1):35-38.

[11] 王澤红,陈晓龙,袁致涛,等.选矿数学模型[M].北京:冶金工业出版社,2015.

[12] QIU T S,YAN H S,LI J F,et al.Response surface method for optimization of leaching of a low-grade ionic rare earth ore[J].Powder Technology,2018,330:330-338.

[13] 唐远,印万忠,迟晓鹏.金矿石全泥氰化浸出的响应面分析和优化[J].福州大学学报(自然科学版),2017,45(2):246-251.

[14] 李勇,彭伟,刘洪波,等.从贵州某金矿石中氰化浸出金试验研究[J].湿法冶金,2019,38(2):84-87.

Abstract:The experimental research on the optimization of leaching conditions is necessary for the all-sliming cya-nide leaching operation in a gold mine in Inner Mongolia due to the change of raw ore properties.Based on the results of process mineralogy,the effects of CaO dosage,NaCN dosage and aeration rate on gold leaching rate were investigated by Response Surface Methodology and fitting formula and response surface are established.The results show that CaO dosage,NaCN dosage and aeration rate could affect gold leaching rate significantly and these three factors had serious interaction effect.The leaching rate is estimated to reach 94.75 % under the optimized conditions that particles smaller than 74 μm accounts for 90 %,CaO dosage is 3.330 kg/t,NaCN dosage is 1.040 kg/t and aeration rate is 0.076 m3/h.This study provides technical basis for the practical process optimization.

Keywords:gold;cyanide leaching;Response Surface Methodology;regression analysis;leaching rate