异质材料连接研究进展

2020-09-10钟素娟张丽霞龙伟民贾连辉吴铭方张凤林金李梅

钟素娟 张丽霞 龙伟民 贾连辉 吴铭方 张凤林 金李梅

摘要:异质材料的连接可以最大程度发挥材料各自的性能,具有良好的应用前景。然而异种材料的物理、化学性能差异较大,易出现化学不相容、界面化合物过量生成、界面受热不均、接头应力过大等难题。分析介绍了近些年来异种金属及金属与陶瓷的连接的研究现状,主要包括钛-钢、铝-铜、镁-铝、铝-铁几种常见异种金属的不同焊接方法及效果;氧化物陶瓷、碳化物陶瓷、氮化物陶瓷以及复相陶瓷与金属的连接。以期为今后的相关研究提供借鉴,为研究新异质材料体系的连接奠定基础。

关键词:异质材料;连接;界面反应;润湿;残余应力

中图分类号:TG457 文献标志码:A 文章编号:1001-2003(2020)09-0118-16

DOI:10.7512/j.issn.1001-2303.2020.09.13

0 前言

异质材料的连接,是指两种或两种以上的不同材料(化学成分、金相组织及性能等不同),在一定条件下进行连接进而形成完整结构的过程。异质材料连接由于能发挥材料各自的优良性能,在机械、化工、石油、天然气、电子、医疗器材、航空航天等领域具有广阔的应用前景。但异质材料间线膨胀系数、熔点、氧化性、热导率、比热容等物理化学性能的差异会严重影响异质材料间的焊接性。目前,异质材料的连接方法种类繁多,例如金属与金属的连接中常应用摩擦焊、熔焊、超声波钎焊、真空钎焊及扩散焊等;在金属与陶瓷的连接中,由于金属与陶瓷的性能差异过大,多采用钎焊及扩散焊;而在新型功能材料的连接中,考虑到连接温度等因素,多采用低温钎焊及回流焊。

异质材料的连接主要存在以下问题与难点:①异质材料因化学性能差异大往往出现润湿及相容困难的问题。②在界面反应过程中由于异质材料化学组分差异大,容易出现界面反应复杂、界面脆性化合物生成过量的问题。③在接头应力缓解方面的问题。文中将介绍异质材料连接的研究现状,综述不同焊接方法在异质金属连接、金属与陶瓷连接体系中的应用,总结各焊接体系的焊接难点及常用的焊接方法与解决方案,为今后相关研究提供借鉴。

1 异质金属的连接

1.1 钛-钢的连接

钛合金由于具有优异的比强度及耐蚀性,广泛应用于医学、交通、核能和航空航天等领域,但其加工性能较差且成本高昂,限制了其进一步应用。而钢是最常用的结构材料,具有一系列优异性能,如力学性能优异、焊接性、热稳定优良等,且成本较低,因此钛合金与钢的连接能发挥二者性能的优势互补,在保证结构件强度的同时降低结构件成本。

钛合金与钢的焊接难点体现在二者熔点差异大,界面反应易生成Ti-Fe脆性化合物以及二者热膨胀系数差异大,导致焊后应力较大、易开裂[1-3]。

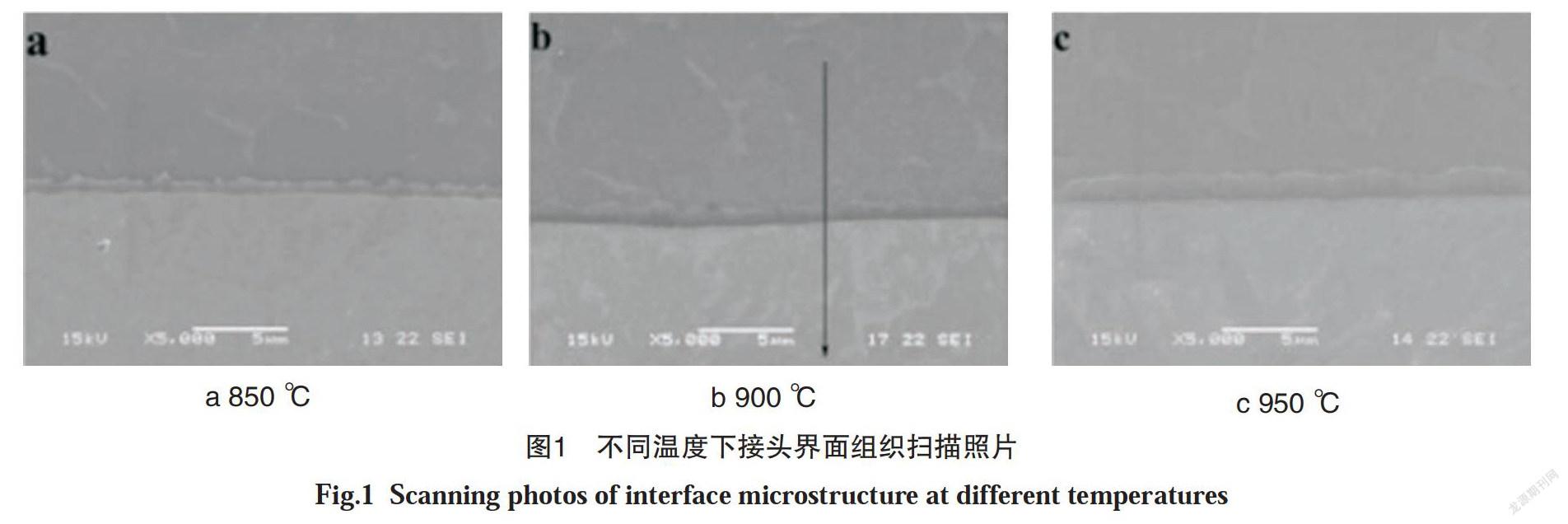

Miriyev[4]等采用等离子体烧结的方法实现了TC4合金和AISI4330合金钢的连接,界面中生成了厚度约为1 μm的TiC反应层,如图1所示。该反应层抑制了Fe-Ti金属间化合物的生成。在950 ℃/1 h的工艺下,可获得拉伸强度约250 MPa的接头。

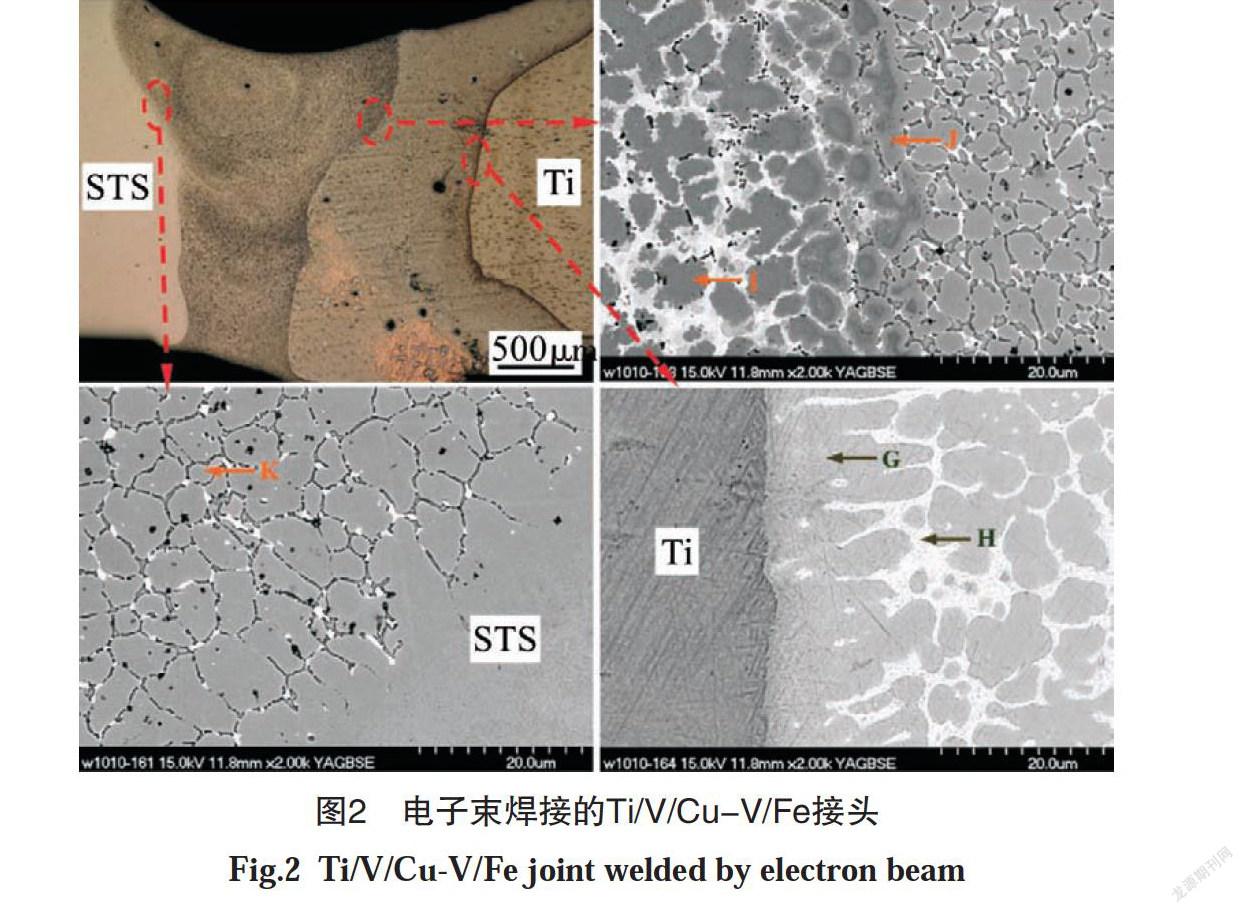

哈尔滨工业大学(威海)的王廷[5]等人采用粉末冶金法制备Cu33V中间层,采用电子束焊接法对钛-钢进行连接。在低热输入条件下获得了无缺陷的电子束焊接头,界面组织如图2所示。该条件下的接头强度达到395 MPa,为304不锈钢母材强度的72%。

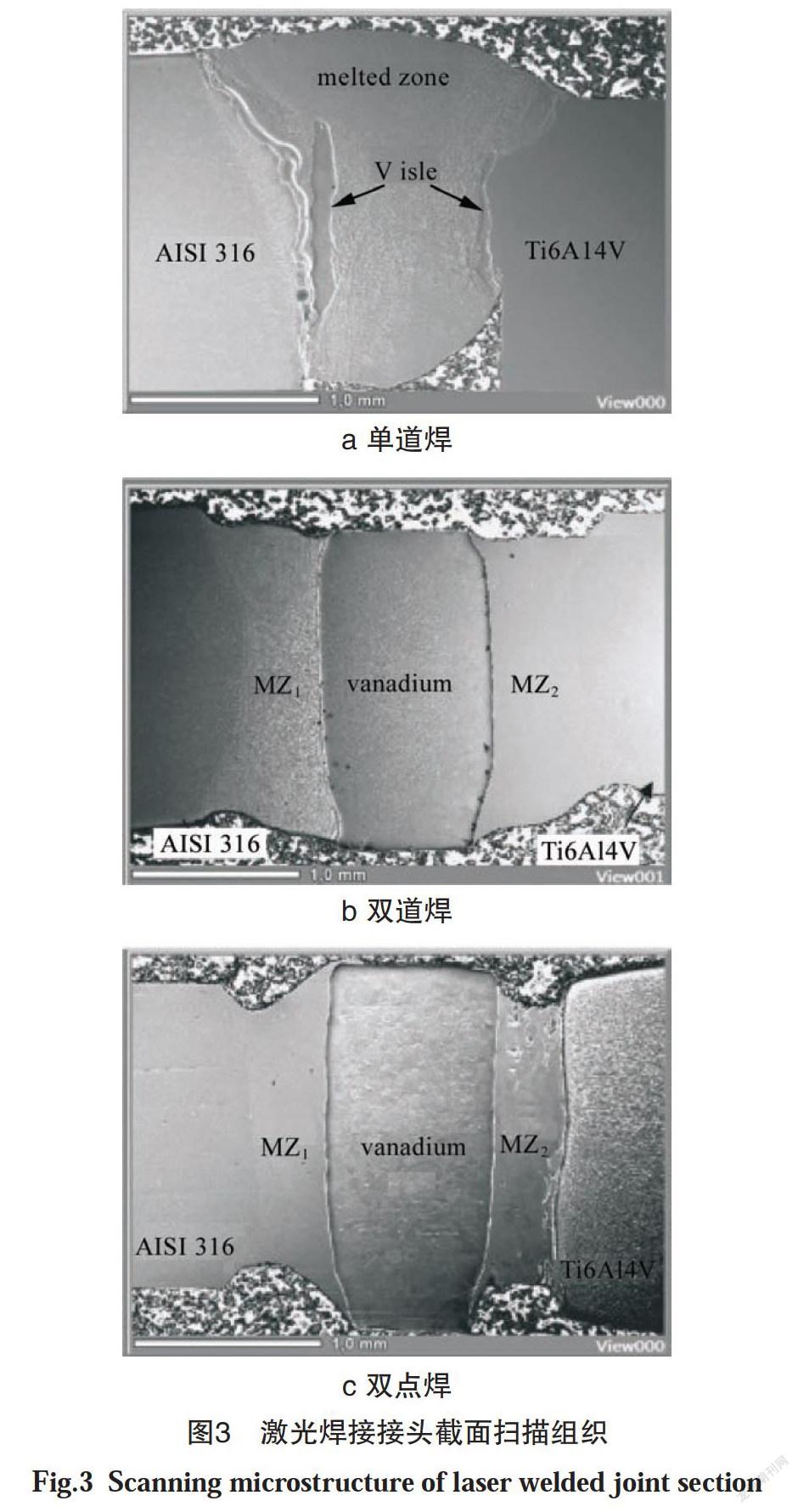

Tomashchuk[6]等采用激光焊方法,设计了纯V中间层实现了TC4合金与AISI316不锈钢的连接,界面组织如图3所示。结果表明,双道焊接法可获得367 MPa的最高拉伸强度,达到退火钒强度的92%。而双光点焊接方法产生过多的热输入,导致接头强度降低为退火钒强度的72%。研究中还发现由于快速冷却的工艺特点,并未生成Fe与V反应极易出现的σ相。但成分和σ相相近的区域是裂纹敏感区,因此需要降低Fe-V熔化区中的V含量。激光束向不锈钢侧偏移时相比于激光束向钛合金侧偏移的接头的拉伸强度更高。不同偏移量对应的成形照片如图3所示。最高拉伸强度为150 MPa。

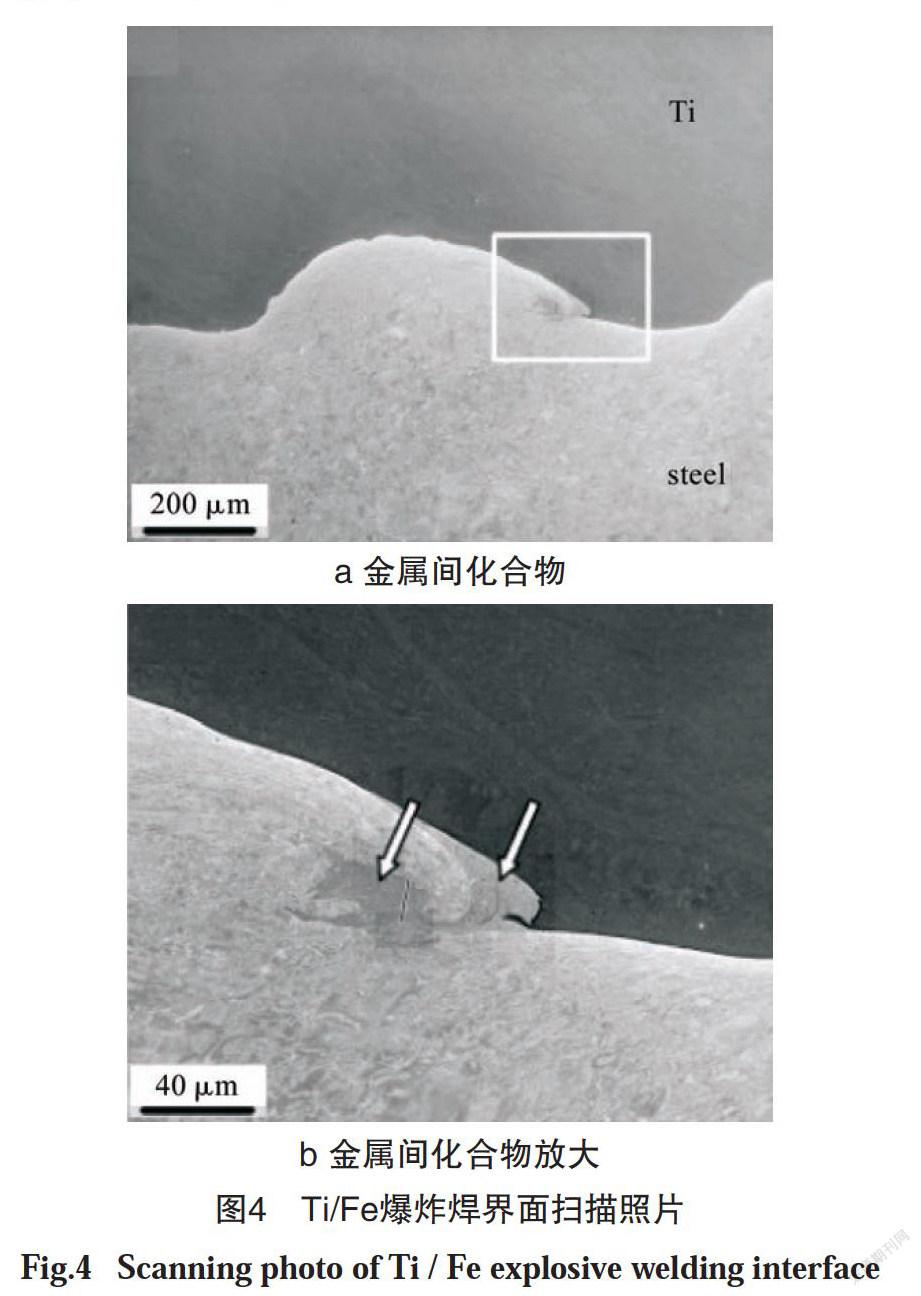

Song[7]等研究了钛/钢平行板爆炸焊接头界面组织,如图4所示。在介观尺度上,界面为波浪状形貌,波长约为0.5 mm且沿着平行焊缝方向延伸。在微观尺度,厚度约为100~200 μm的金属间化合物生成,主要为Fe-Ti和亚稳的Fe9.64Ti0.36。在纳米尺度,可以观察到厚100~300 nm的纳米晶粒。金属间化合物区域的种类及脆性决定了化合物的力学性能。

Fazel-Najafabadi[8]等采用攪拌摩擦焊实现了CP-Ti合金与304不锈钢的搭接连接。钛作为质软的材料置于上方,结果表明,搅拌区域主要包含两部分:上面具有细小晶粒的钛的重结晶区和下部动态重结晶的钛细晶粒基体与304不锈钢碎片的复合型显微组织。接头的断裂强度达到CP-Ti合金母材的73%。断裂强度的高低与接头中金属间化合物的厚度直接相关。典型的CP-Ti/304不锈钢搭接接头界面组织如图5所示。

1.2 铝-铜的连接

铝-铜的连接接头多用于电子、能源动力、交通等领域。铜的导电、导热性能好,但成本较高。通过低成本的铝替代铜可实现成本的降低。但铝的导热性与铜差距较大,不能完全替代铜,因此二者的高质量连接是发挥各自优异性能的前提。但由于二者熔点、线膨胀差异大,且铝极易氧化,导致二者焊接性较差。铝-铜之间极易生成不同原子比的脆性金属间化合物[9-10],弱化接头性能。

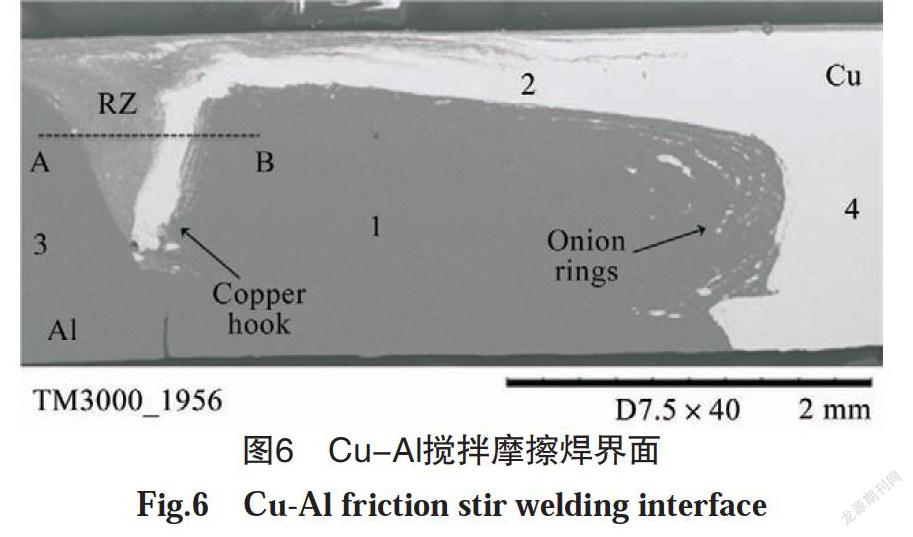

铝-铜的焊接方法中,搅拌摩擦焊接是一种常见的主流方法。Carlone [11]等采用搅拌摩擦焊实现了AA2024-T3-Cu10100异种材料的连接,界面组织如图6所示。焊核区包含重结晶的铝基体和塑性变形的铜的孪晶颗粒。洋葱环区由分散在Al基体中的铜颗粒组成。在T3时效处理后,界面有Al2Cu,AlCu和Al3Cu4生成。

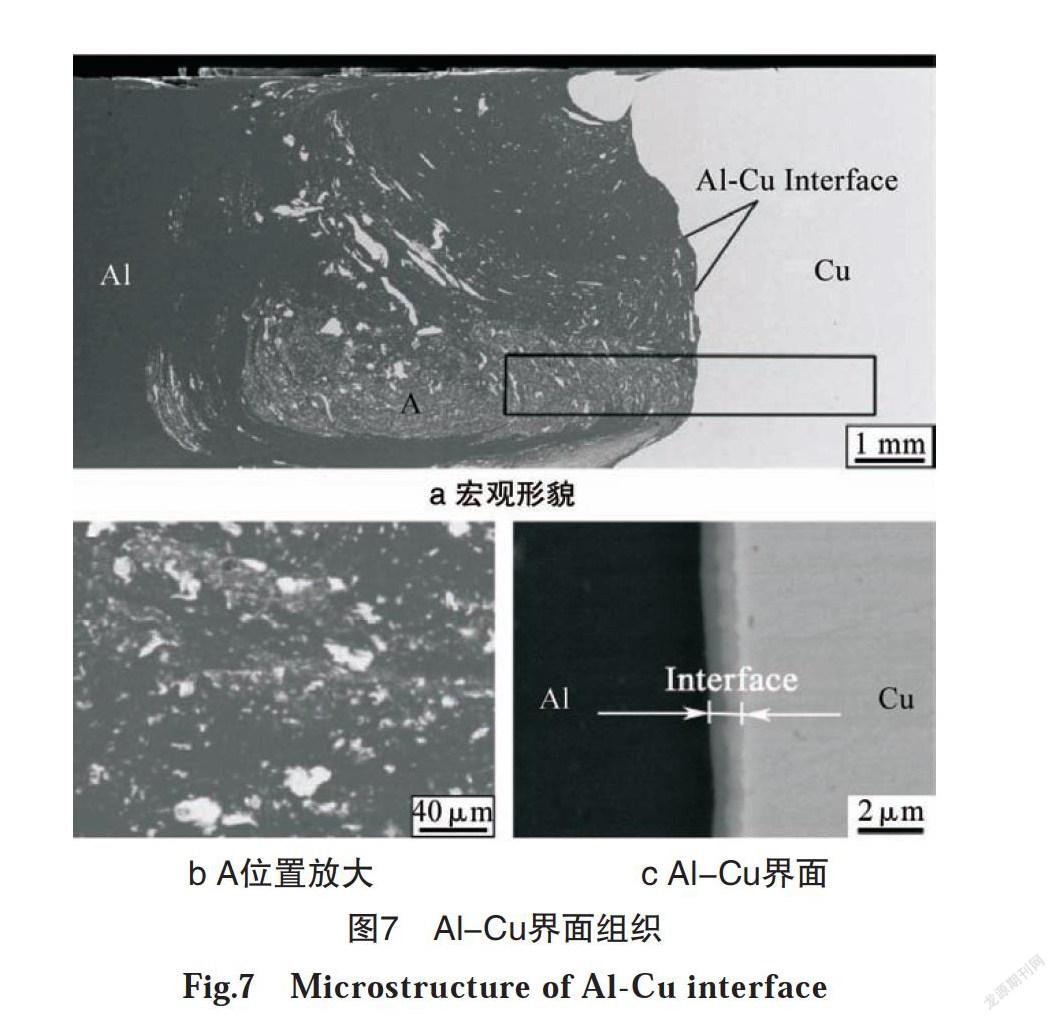

中科院金属所的Xue P.等[12]研究了1060铝合金与纯铜的搅拌摩擦焊连接,接头的抗剪强度达210 MPa,同时在180°弯曲时Al-Cu界面没有发生断裂,接头界面组织照片如图7所示。他认为界面生成连续的厚度约为1 μm的Al2Cu+Al4Cu9金属间化合物反应层是实现接头可靠连接的关键。随后Xue P.[13]研究了焊接工艺参数对Al-Cu界面组织及接头性能的影响。仅将硬质铜板固定在前进侧时,才能获得无缺陷的接头。

将软质Al板固定在前进侧时,观察到较大的体积缺陷。当转速为600 r/min、搅拌头偏移量为2 mm时,焊接试样可弯折180°而不断裂,如图8所示。进一步提高转速则会导致弯曲性能下降。

Honarpisheh[14]等研究了时效热处理对Al/Cu/Al多层爆炸焊接头界面组织与性能的影响,界面组织如图9所示。

结果表明,随着退火温度的提高,金属间化合物层的厚度逐渐增厚,沿着连接界面厚度方向的硬度逐渐降低。在400 ℃/30 min工艺条件下,Al/Cu界面生成了AlCu3,Al2Cu和AlCu化合物,厚度约为5 μm。界面金属间化合物是导致界面微裂纹生成的关键因素。

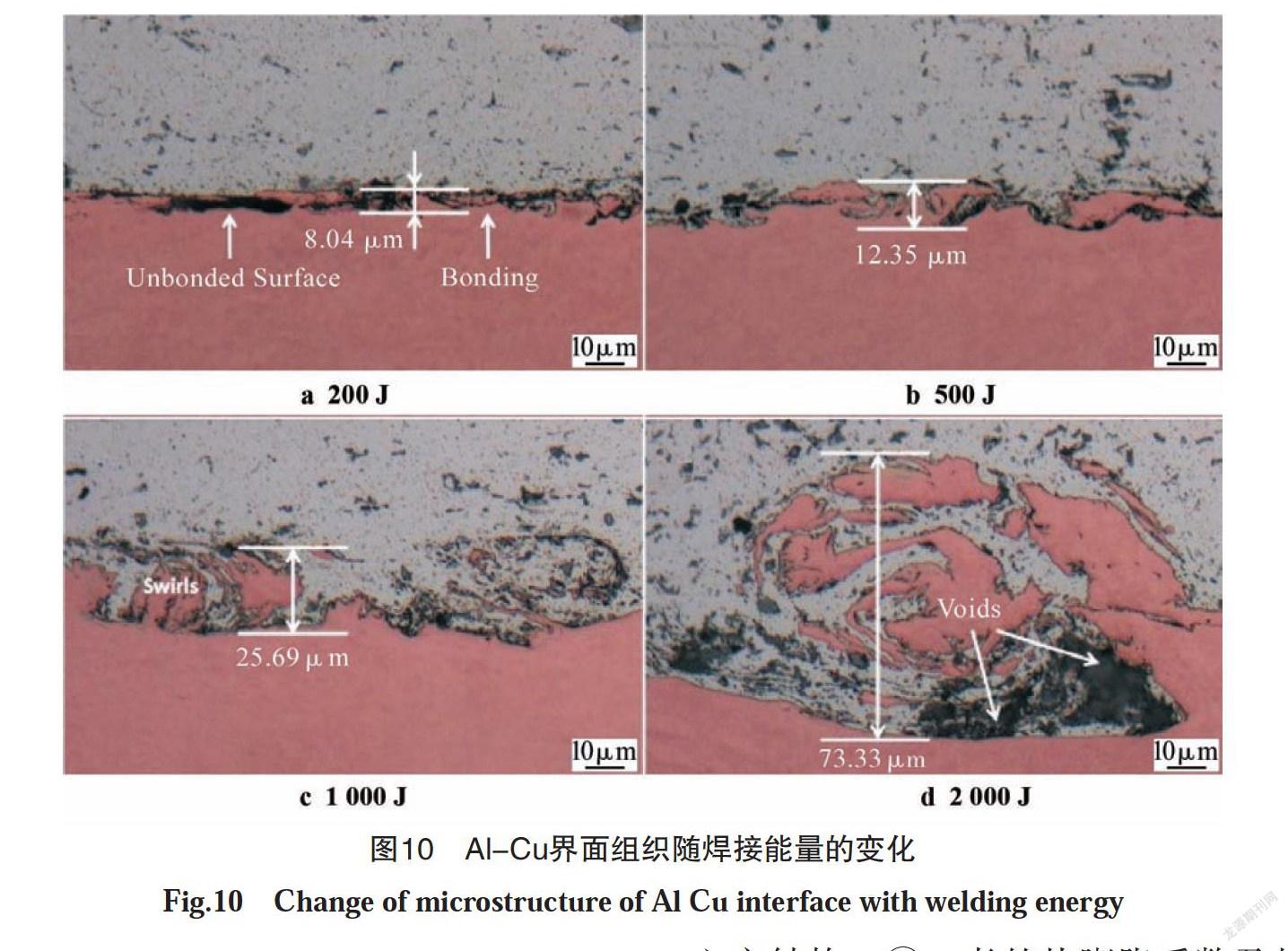

上海交通大学的Zhao Y. Y.[15]研究了超声焊接能量对Al-Cu接头组织与性能的影响,界面组织如图10所示。

结果表明,在初始阶段,接头强度随着焊接能量的提升而提高,在焊接能量达到1 000 J时,接头强度达到最大值3.3 kN。随后随着能量的继续升高,接头的强度逐渐降低。在焊接能量较低时,只有部分分散的微键合发生,当焊接能量升至1 000 J时,界面生成旋涡状结构并形成机械互锁。之后继续升高焊接能量输入则会导致孔洞及金属间化合物的过量生成,使接头强度弱化。

1.3 铝-镁的连接

镁合金和铝合金的密度较低,分别为 1.74 g/cm3和 2.7 g/cm3,可实现机械工业的结构轻量化。如汽车的轮毂往往采用铝合金以实现构件的轻量化。

铝-镁焊接时面临以下几个难点:①二者晶格结构差异巨大,铝为面心结构,而镁为密排六方结构。②二者的热膨胀系数及热导率均相差较大,在焊接过程中接头各个区域受热极不均匀,接头产生了不均匀的热变形,易形成热裂纹等宏观缺陷。此外,铝合金、镁合金均极易氧化,在焊接过程中氧化物极易形成夹渣缺陷,导致焊接性變差。③铝-镁极易反应生成铝-镁脆性化合物,导致接头结合强度显著下降。

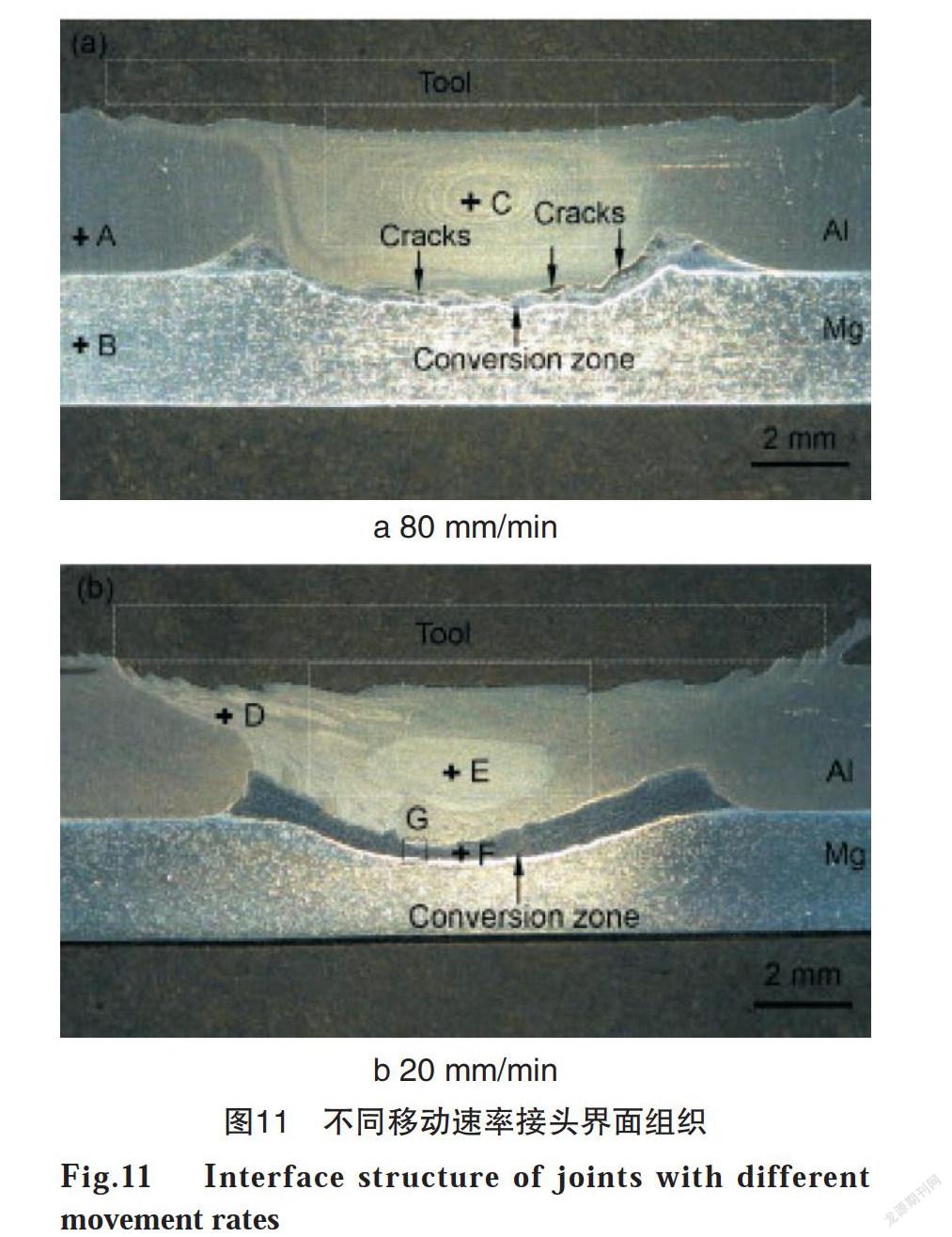

对于铝-镁的焊接,搅拌摩擦焊是一种常见的、合适的焊接方法。大阪大学Chen Y. C.[16]等采用搅拌摩擦搭接焊对AC4C铝合金和AZ31镁合金进行焊接。当搅拌针不与底部镁合金表面接触时,二者可实现搭接连接,界面通过转换区实现连接,主要生成Al12Mg17, Al3Mg2和Mg2Si物相。降低焊接速度有利于抑制焊接裂纹的生成、提高接头强度,如图11所示。

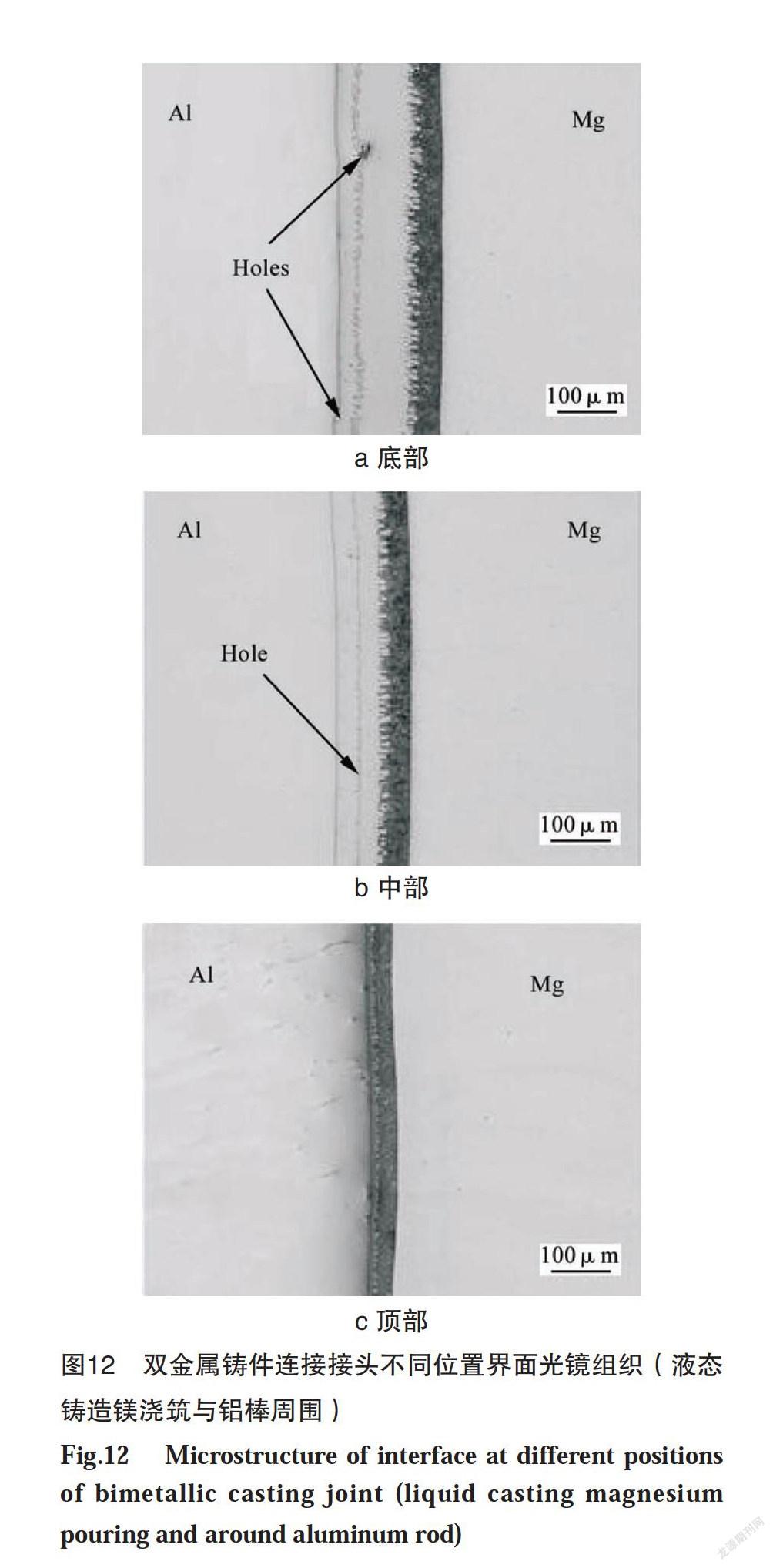

Hajjari[17]通过双金属铸件的方式实现了Al/Mg合金的连接。具体方法是将一种液态金属浇筑到另外一种金属棒的四周,凝固后二者完成界面反应和连接。界面反应产物主要为三层:靠近Al侧为Al3Mg2相,靠近Mg侧为Al12Mg17+δ共晶相,中间层为Al12Mg17金属间化合物。不同浇筑高度位置热量导致不同位置反应层厚度有所差异,如图12所示。

最厚和最薄的反应层厚分别为190 μm和50μm。接头的剪切强度与反应层厚直接相关,接头底部强度为20.2 MPa,接头顶端强度39.9 MPa。

Mahendran [18]等通过扩散焊连接方法实现了AZ31B镁合金与AA2024铝合金的连接。研究者给出了两种合金的扩散焊工艺窗口,即研究保温温度400~475 ℃、保温时间5~90 min和施加压力5~20 MPa对连接接头的影响。最优工艺参数为:加热温度425 ℃、施加压力20 MPa、保温时间45 min,对应的最高剪切强度为56 MPa。

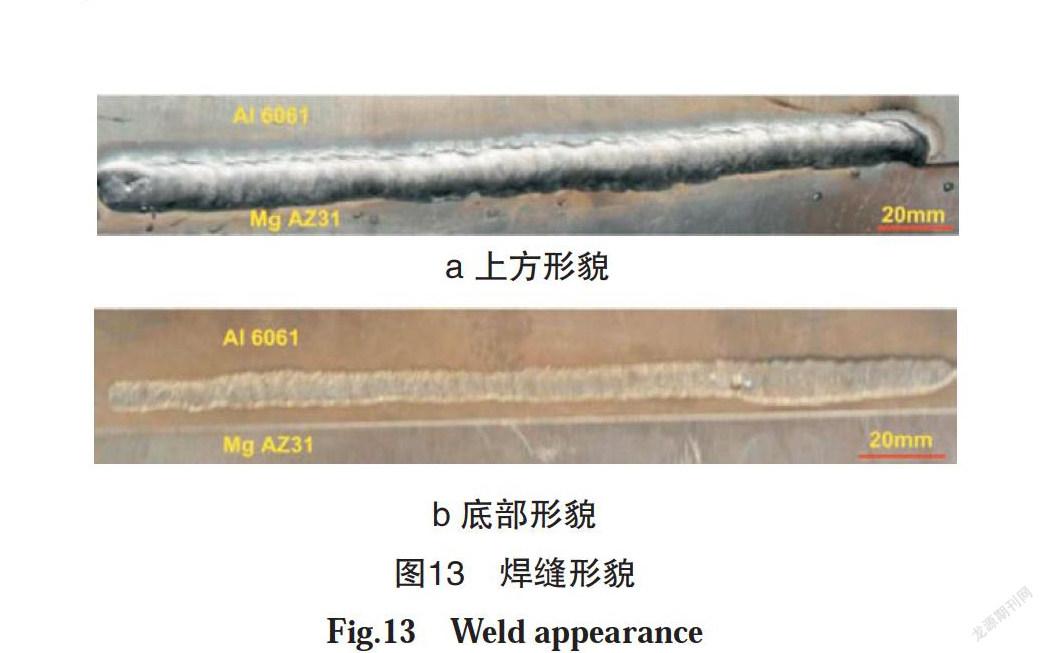

兰州理工大学Cao R.[19]通过冷金属过渡连接方式采用4047铝填料实现了1 mm厚AZ31B镁合金和1 mm厚A6061铝合金的焊接,焊后形貌如图13所示。界面生成了γ-Al12Mg17和β-Al3Mg2。镁合金基体附近的Al12Mg17相是接头的薄弱环节,因此降低γ-Al12Mg17物相的含量是提升接头强度的关键。

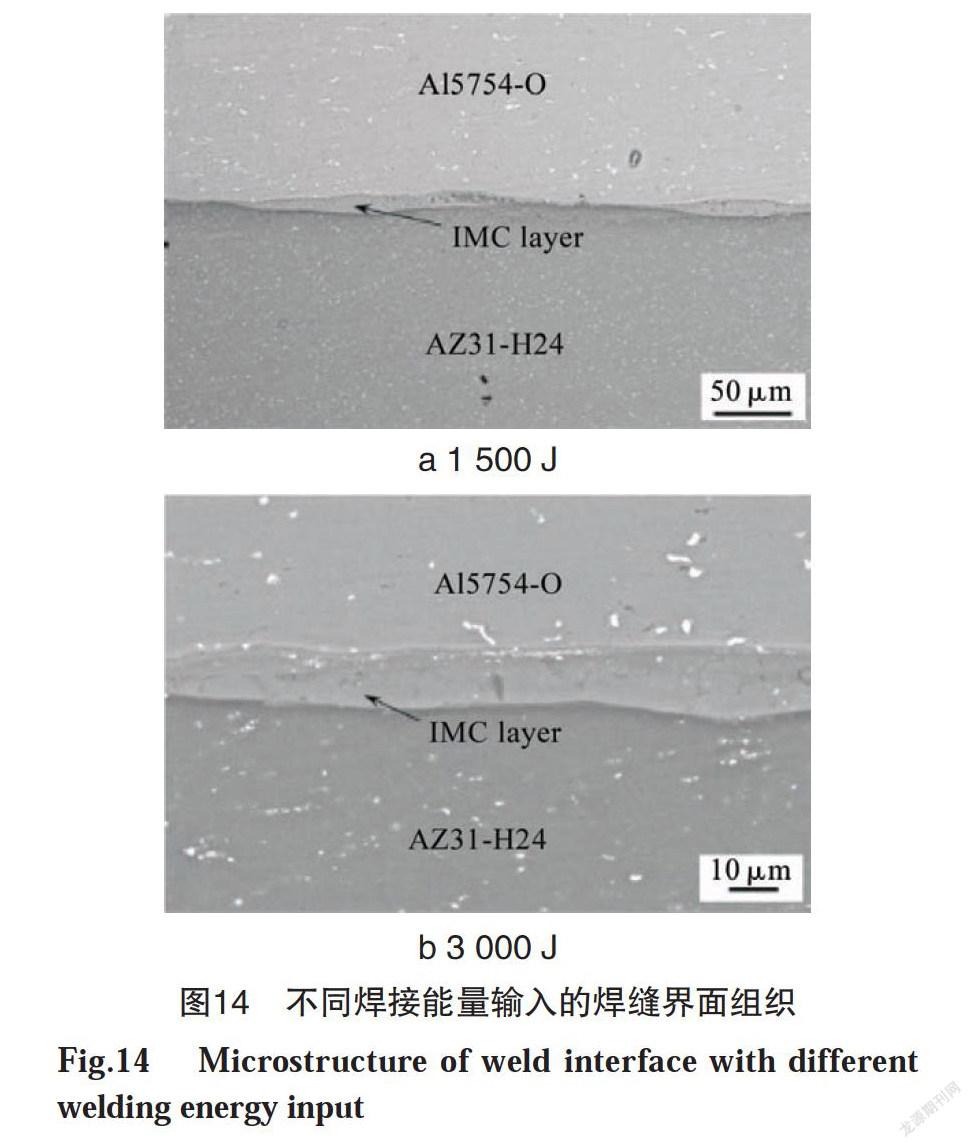

Patel[20]等采用超声点焊的方法实现了AZ31镁合金和Al5754铝合金的焊接。Al12Mg17金属间化合物的生成是实现连接的关键。不同能量输入对应的焊缝界面组织如图14所示。最高抗剪强度为36 MPa,此时对应的能量输入为1 250 J。断裂主要发生在铝合金和金属间化合物层之间。焊接能量输入高于2 500 J时,焊接试样直接发生开裂。

1.4 铝-钢的连接

铝/钢复合构件具有轻质、高强的特性,比如在汽车制造领域,高强钢用于汽车框架的加工制造,保证了成体的高强特性,而车身采用铝合金材质加工,实现了汽车的轻量化。由于节能减排、轻量化的需求越来越高,铝-钢构件的加工、焊接具有重要的实用价值,因此对于该体系的研究较多。由于铝和钢的熔点差异大、极易生成Al-Fe金属间化合物,因此其焊接有一定的困难。

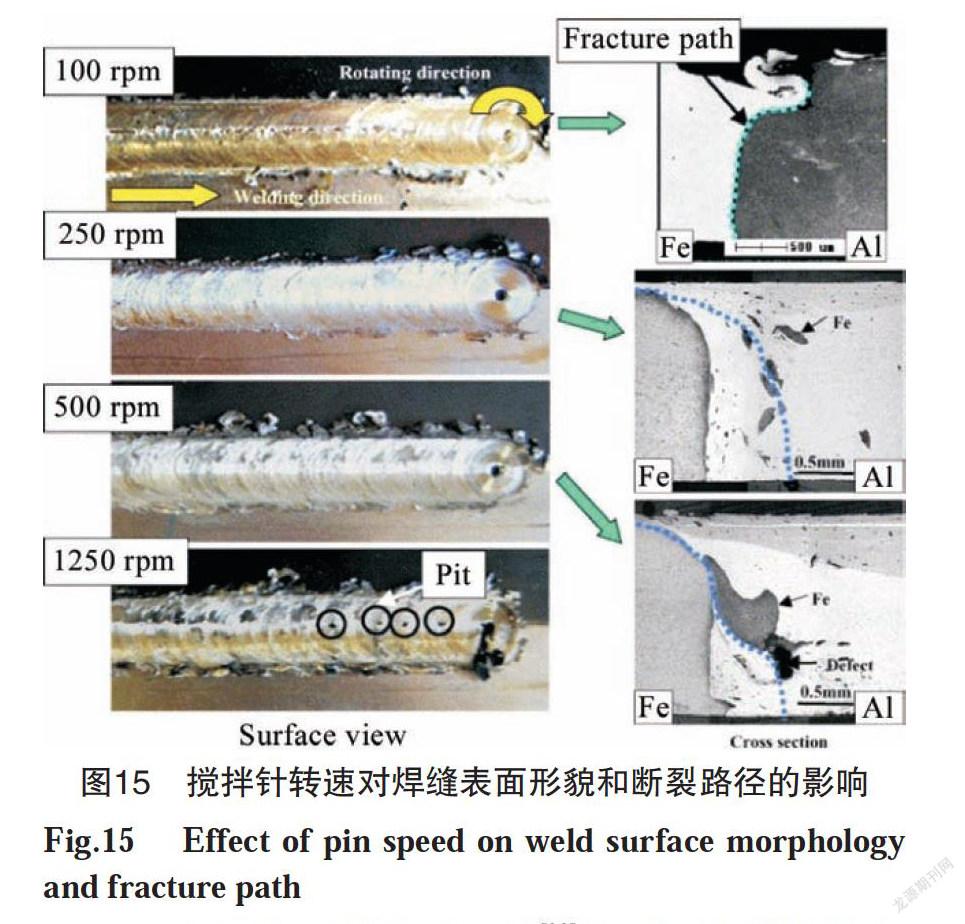

Watanabe [21]等采用搅拌摩擦焊的方式实现了SS400钢与A5083铝合金的焊接。研究搅拌针转速、搅拌针位置对接头组织和拉伸性能的影响。当搅拌针向钢偏移0.2 mm、转速为250 r/min时,接头获得了最高的拉伸强度,约为240 MPa,达到铝合金母材的86%。转速对焊缝成型及断裂路径的影响如图15所示。由于界面靠近钢侧温度最高,在铝/钢界面的上方生成了少量的金属间化合物,在界面中部和底部并未发现金属间化合物。金属间化合物是断裂易发生的位置。

河南科技大学的石红信[22]等采用扩散焊的方法实现了5A02铝和SUS304钢的可靠连接。在保温60 min条件下,获得了抗拉强度为101.3 MPa的铝-钢焊接接头。反应层Al5Fe2和Al13Fe4的生成是实现连接的关键,反应层的厚度是接头强度高低的关键。铝-钢界面线扫描结果如图16所示。当反应层厚度为0.8 μm时,接头性能达到最高。

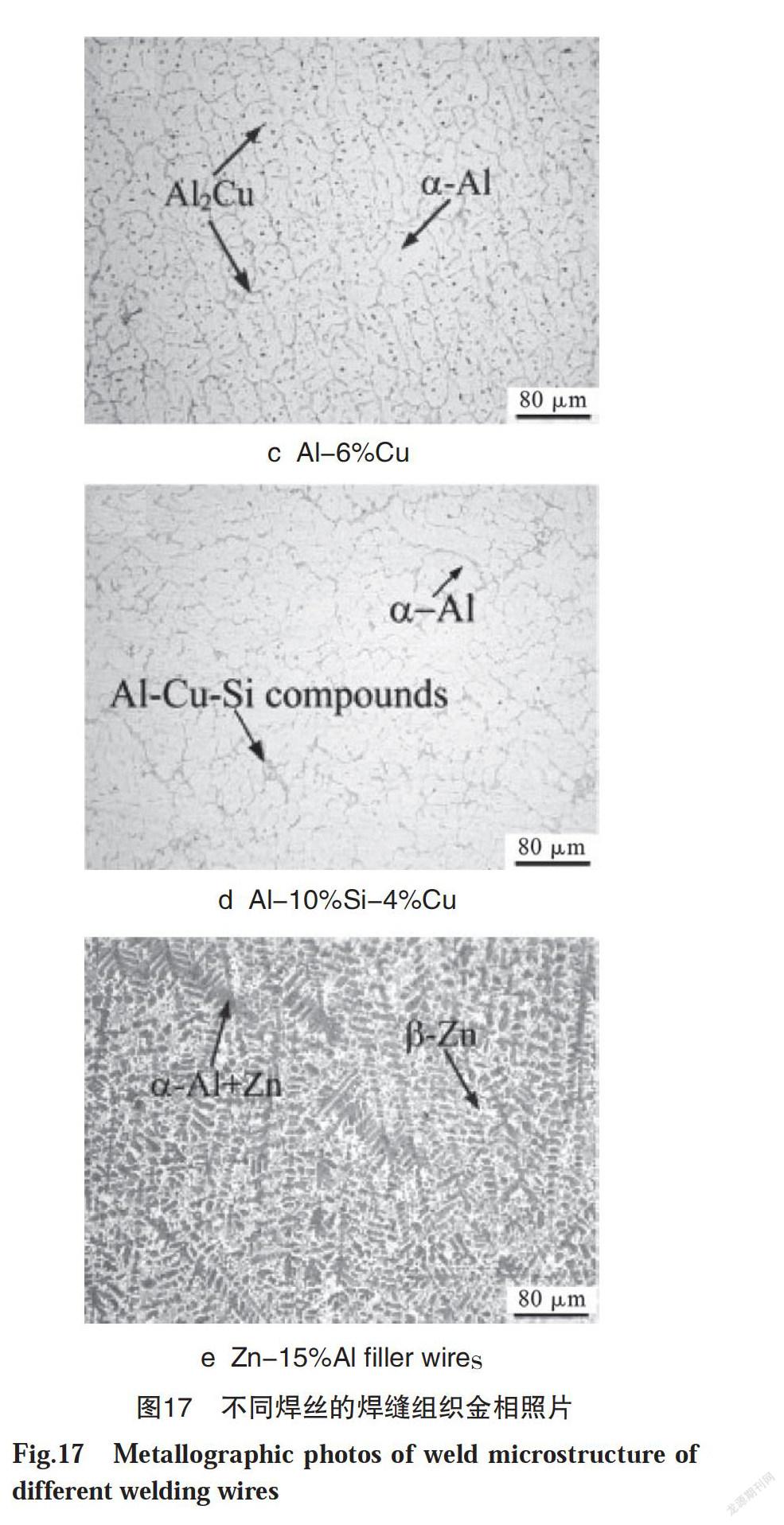

大连理工大学的董红刚[23]等采用钨极氩弧焊,选用了Al-5%Si,Al-12%Si,Al-6%Cu,Al-10%Si-4%Cu,Zn-15%Al共五种焊丝实现了5A02-H34铝合金和Q235钢板的焊接,焊缝组织如图17所示。Si可以抑制钢中的Fe向焊缝中扩散、抑制金属间化合物层的增厚并提高接头强度。其中采用Al-12%Si焊丝可以控制反应层厚度仅为2 μm,此时获得拉伸强度为136 MPa的接头。而采用Zn-15%Al焊丝焊接时,反应层增厚、枝晶粗化,导致焊缝强度降低。

Mathieu[24]等采用激光熔钎焊方法实现了6016铝合金和GXES低碳钢的连接,填料为Zn-15%Al。熔钎焊解决了传统TiG、MIG焊接方法因脆性化合物过度生长造成接头力学性能差的难题。接头中的脆性化合物以及接头的形几何形状共同决定了接头的力学性能,如图18所示。

2 陶瓷/金属异质材料的连接

除了金属异质材料的连接,陶瓷/金属异质材料的连接也具有一定的应用前景。但陶瓷材料多为离子键、共价键结构,而金属为金属键结构,二者晶格结构、化学相容性差异较大。同时陶瓷惰性较高,一般金属钎料很难润湿。此外,二者物理性能差异很大,接头焊后热应力较大,导致接头可靠性变差。针对以上问题,学者提出了不同的焊接方案。由于陶瓷和金属的连接主要难点在于陶瓷侧的润湿与界面反应,在此主要从陶瓷的种类不同进行总结与归纳。

2.1 氧化物陶瓷与金属的连接

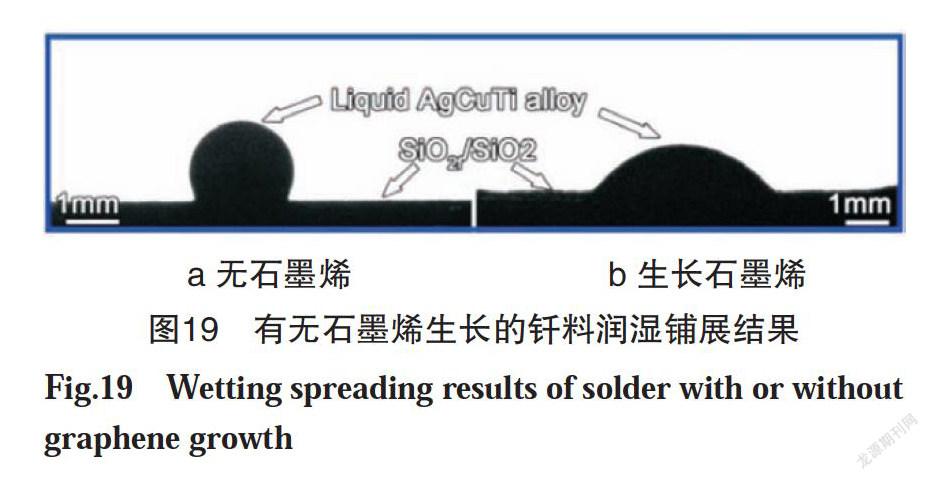

SiO2f/SiO2复合材料具有优异的断裂韧性及透波性能[25]。但该材料润湿性能较差,严重限制了其应用范围。哈尔滨工业大学的孙湛等[26]采用PECVD法在SiO2f/SiO2复合材料表面原位生长垂直石墨烯(VFG),通过调控工艺参数制得了显微形貌及层数均符合要求的石墨烯,利用VFG与AgCuTi钎料中的Ti反应活性高的特点,大幅降低了AgCuTi钎料在复合材料表面的润湿角,由123.8°降至50.7°,如图19所示。由于石墨烯化学活性极高,可以与Ti反应生成TiC,促进了钎料的润湿与铺展[27]。另有学者采用SiO2f/SiO2復合材料表面生长碳纳米管的方法同样提高了该复合材料的润湿性[28],在此不做详细讨论。

哈工大的ZHANG L X等人[29]设计了AgCu-4.5%Ti+2%TiO2的复合钎料,通过原位生成的低膨胀Cu3Ti3O相实现了SiO2f/SiO2复合材料与Invar合金的应力缓解,接头的高温强度提高了约3倍,复合中间层的引入实现了接头线膨胀系数的良好匹配,并且抑制了Fe2Ti+Ni3Ti脆性化合物带的生长。

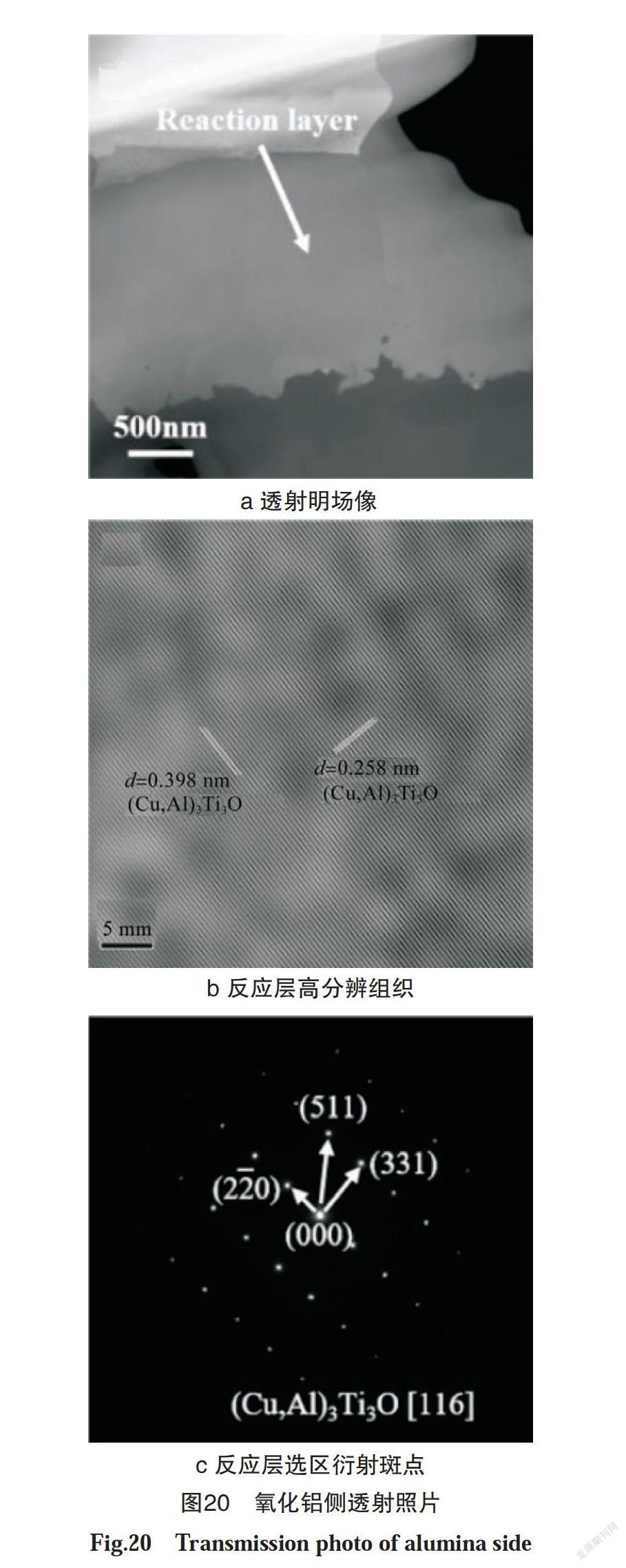

哈尔滨工业大学的刘显鹏等[30]研究了氧化铝与TiAl的钎焊连接。结果发现(Cu,Al)3Ti3O反应层的生成是实现连接的关键,如图20所示。此外,还研究了工艺参数对氧化铝-TiAl合金接头界面组织及性能的影响,钎缝组织主要为银铜共晶+AlCu2Ti,最优工艺参数为900 ℃/5 min,对应的最高抗剪强度为49 MPa。

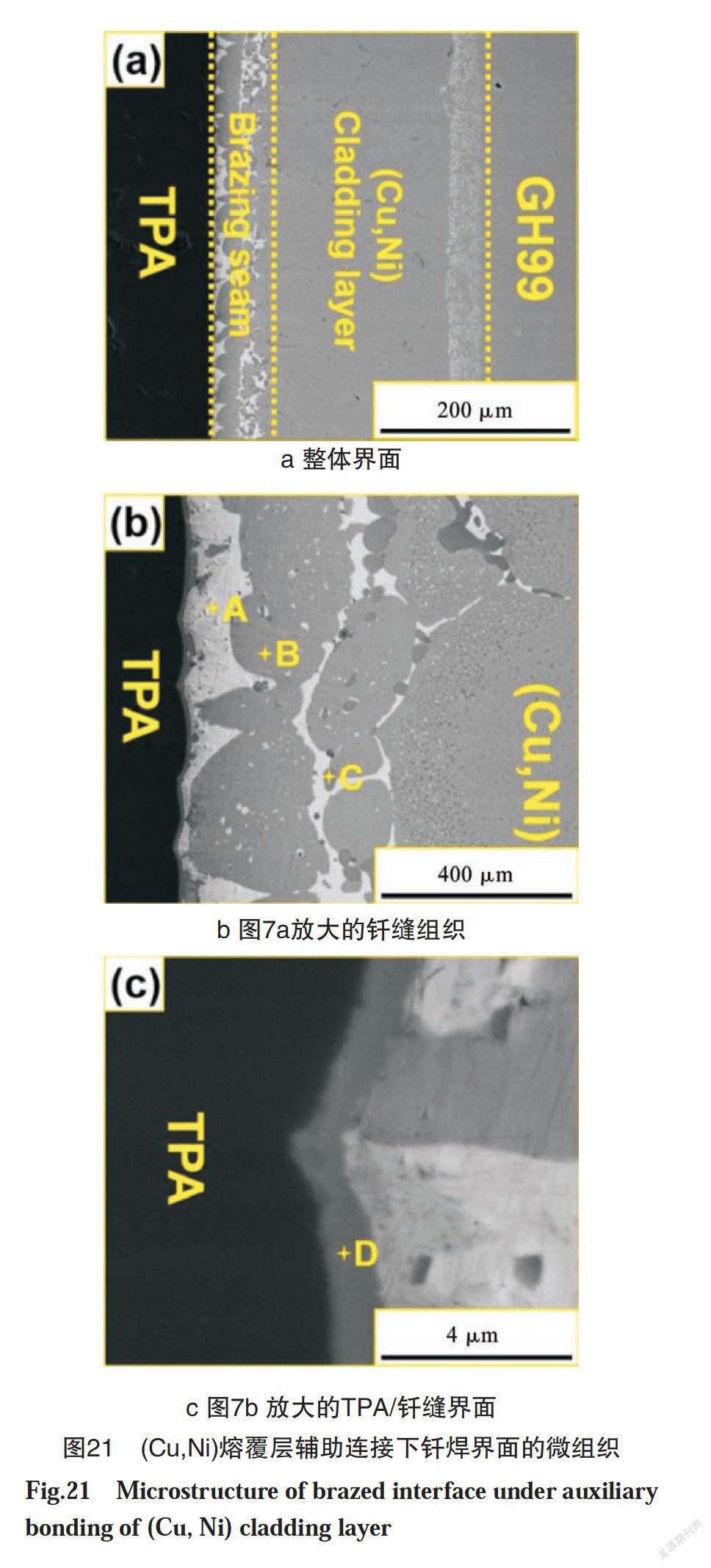

有学者指出[31-32],在透明多晶氧化铝钎焊(TPA)连接中常用的钎料活性元素Ti会与金属母材反应进而降低Ti与陶瓷侧的反应活度。针对此现象,哈尔滨工业大学的张博等[33]采用AgCuTi钎料实现了透明多晶氧化铝陶瓷与(Cu,Ni)层包覆的GH99合金的钎焊连接。在GH99表面覆盖Cu箔,通过控制加热温度及时间,可以制得具有不同Ni含量的(Cu,Ni)层,随后在设定连接参数下与TPA进行钎焊连接,接头界面微观组织如图21所示,钎焊界面整体成型良好,并且钎料与TPA侧反应层厚度适中,接头的抗剪强度达到103 MPa,提高了472%。

哈尔滨工业大学冯吉才等[34]在其著作中介绍了采用AgCu钎料对ZrO2陶瓷和TiAl合金进行钎焊。ZrO2侧反应层主要为Cu3Ti3O和TiO化合物层,是实现连接的关键。不同保温时间条件下ZrO2/TiAl钎焊接头界面组织如图22所示,随着保温时间的延长,AlCu2Ti化合物逐渐长大,Cu3Ti3O和TiO化合物层厚度逐渐增加。最优的工艺参数为880 ℃/10 min,获得的最高抗剪强度为48.4 MPa。

2.2 碳化物陶瓷与金属的连接

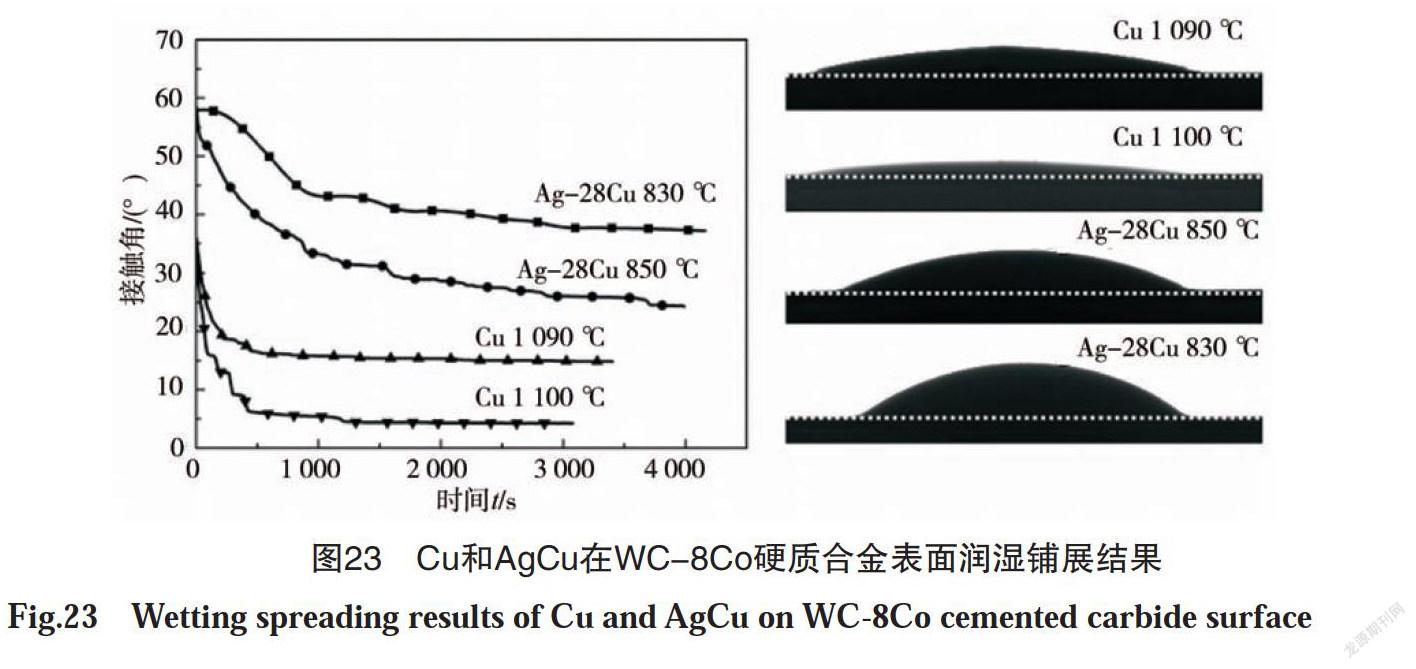

江苏大学Zhang X. Z.等[35]采用纯铜及银铜中间层对WC-8Co硬质合金与SAE1045碳钢进行真空钎焊连接。首先采用两种中间层进行润湿试验,结果如图23所示。随着保温温度从1 090 ℃升高至1 100 ℃,Cu中间层的稳定接触角从15°降低至4°。而AgCu最终稳定接触角从37.2°降低至24.3°(温度从830 ℃升高至850 ℃)。在最优焊接工艺参数下,钎焊接头均断裂在中间层内部,主要为塑性断裂。采用Cu和AgCu中间层进行钎焊,最高抗剪强度分别为172 MPa和136 MPa。

北京航空材料研究院熊华平等[36]研究了SiC陶瓷与镍基高温合金的连接。设计了一种新开发的CoFeNi(Si,B)CrTi高温钎料。对比了单一Ni以及Ni/W/Ni复合中间层进行连接,接头强度均不理想。当采用Kovar/W/Ni复合中间层对SiC与GH3044进行连接时,接头抗剪强度提升至62.5~64.6 MPa。分析其原因是Kovar具有较低的热膨胀系数,能够缓解接头的残余应力。

2.3 氮化物陶瓷与金属的连接

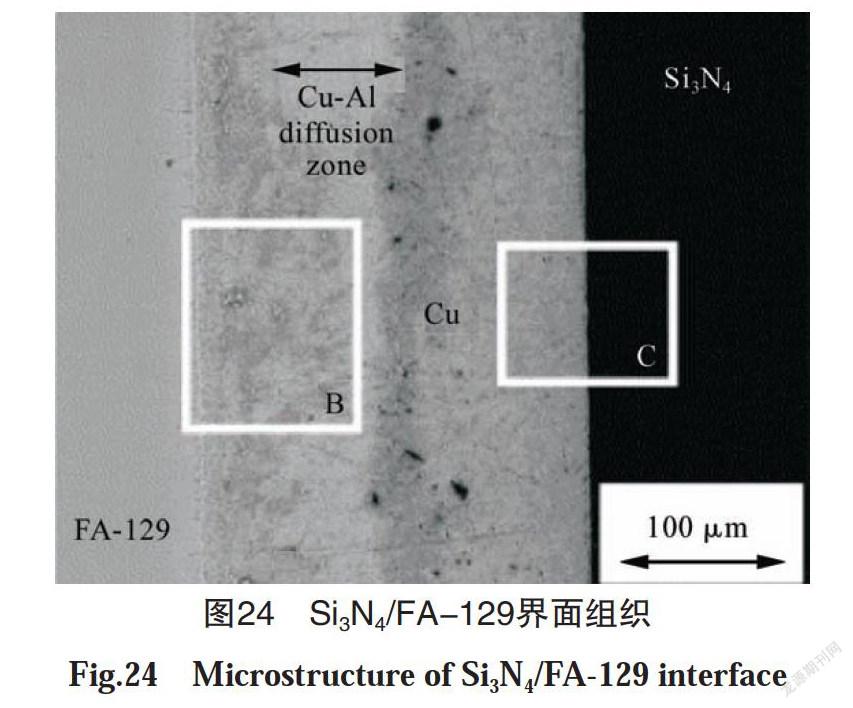

Brochu[37]等采用Cu-Ti钎料对氮化硅陶瓷与FA-129合金进行了连接。为了缓解接头的热应力,采用了塑性优异的铜中间层,装配结构为Si3N4/ABA/Cu/ABA/FA-129。该接头的界面组织照片如图24所示。在Si3N4侧,反应层主要为TiN及Ti5Si3相。接头最高弯曲强度为160 MPa。

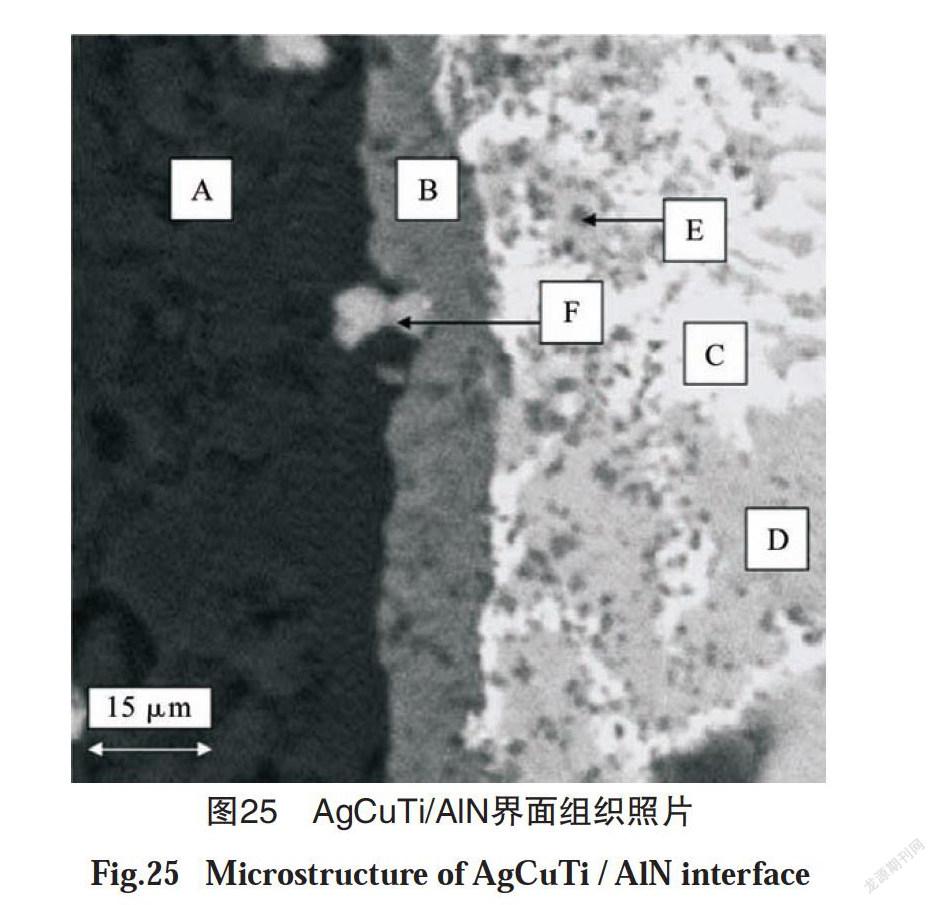

Palit[38]采用AgCuTi钎料对AlN陶瓷与铜进行连接。典型的AgCuTi/AlN界面组织照片如图25所示,该界面为单一一层富Ti层。在较短的保温时间范围内,界面反应层成长与保温时间接近线性关系。当保温时间较长时,该关系转变为非线性关系。该体系的最优焊接工艺为:保温温度1 000 ℃,保溫时间45 min,采用Ti含量为2%的钎料,最高弯曲强度为196 MPa。

2.4 复相陶瓷与金属的连接

哈尔滨工业大学的石俊秒[39]等采用TiCuNi钎料实现了ZrC-SiC超高温复相陶瓷与TC4 钛合金的钎焊连接。

在钎焊过程中,Ti与ZrC-SiC侧反应生成TiC反应层,进而实现与陶瓷侧的连接。典型的界面组织照片如图26所示。界面分为4个典型区域。最佳工艺为970 ℃/10 min,此时接头最高抗剪强度为43 MPa。为了缓解钎焊后接头中的残余应力,在TC4表面设计并制备了双层SiCp颗粒的激光熔覆层,并通过调控熔覆层厚度及SiCp的体积分数,将接头的最高抗剪强度提高至91 MPa,相比于直接连接提高了110%,并通过理论计算证明了梯度层的添加降低了陶瓷侧的压应力峰值并抑制了ZrC-SiC侧Ti2(Ni, Cu)层的过渡产生。

哈尔滨工业大学的田晓羽等[40]采用复合TiNi钎料实现C/SiC及C/C复合材料与Nb的连接,接头的600 ℃高温强度分别可达到192 MPa、42 MPa,使用激光打孔方法对两种复合材料进行表面改性,针对于C/C复合材料自身强度过低而在打孔过程中出现自身破损的现象,提出了Nb中间层控制缺陷并提供扩散通路。两种接头强度分别提高至259 MPa及60 MPa,通过了地面试车考核。

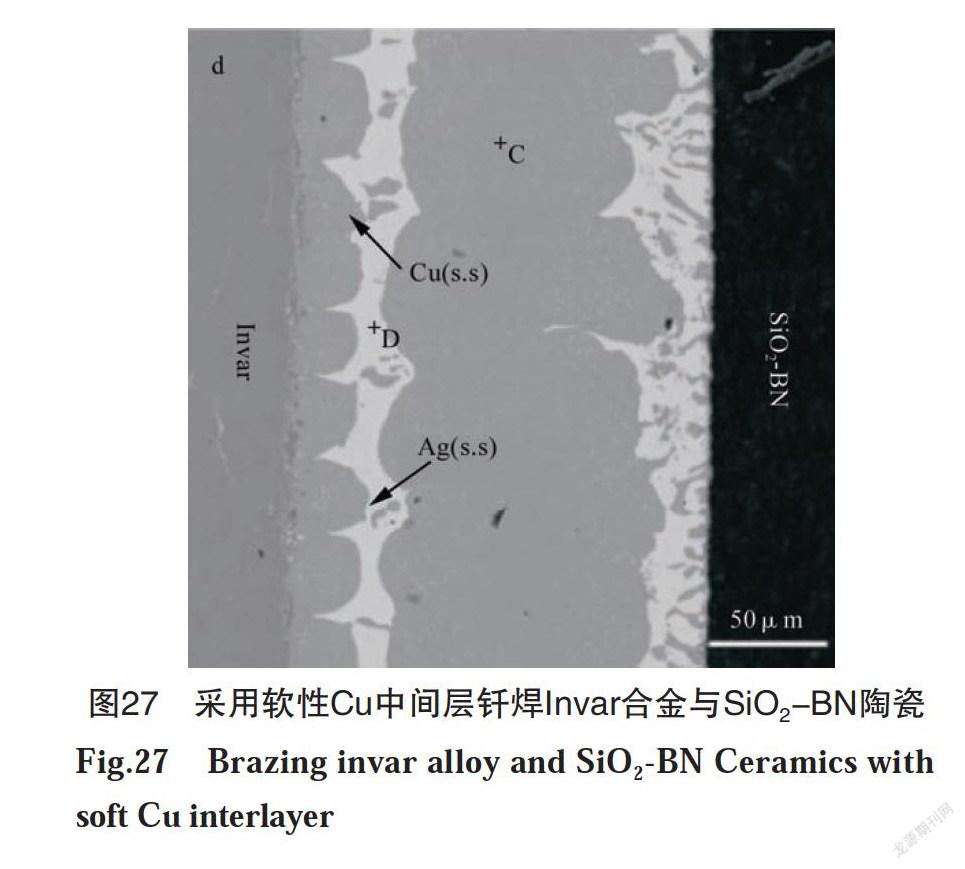

哈尔滨工业大学的杨振文等[41]采用Ag-Cu-Ti钎料实现了SiO2-BN复相陶瓷与Invar合金的连接,分析并阐释了活性元素Ti在SiO2-BN侧的界面反应机制及陶瓷测TiN-TiB2纳米晶反应层的形成原理,在最优连接参数下接头的最大抗剪强度为32 MPa。随后采用h-BN颗粒增强Ag-Cu-Ti钎料并引入Ag-Cu/Cu/Ag-Cu-Ti的软性复合中间层,接头度提高至43 MPa[42],并且抑制了Fe2Ti+Ni3Ti脆性化合物的产生,界面组织如图27所示。通过有限元理论计算得到采用复合中间层后,接头的残余应力最大值由230 MPa降低至69 MPa,有效缓解了残余应力[43]。

3 总结与展望

异种材料连接构件的性能越来越受到关注,焊料对母材的润湿性、连接接头界面反应及脆性化合物的控制以及接头残余应力的缓解是目前异质材料连接的主要研究方向。可通过以下方式进行改善:①施加外场如超声波、电场或添加活性元素等方法能够实现填料对母材的良好润湿;②工艺参数的调节及中间夹层的设计可以抑制界面脆性化合物的过度成长;③通过软性中间层、低膨胀中间层及功能梯度层的制备等方法降低接头应力。未来需要关注特殊尺寸、复杂形状构件的连接研究,同时应强化连接构件在实际服役条件下的可靠性评价研究,将有利于基础研究向实际应用的推进,从焊接角度推动轻量化技术的发展。

参考文献:

[1] 宋庭丰, 蒋小松, 莫德锋, 等. 不锈钢和钛合金异种金属焊接研究进展[J]. 材料导报, 2015, 29(11): 81-87.

[2] 伍光凤, 盛光敏. 钛合金和不锈钢的扩散焊接研究进展[J]. 热加工工艺, 2007, 36(3): 86-89.

[3] 闫力. 钛钢复合板的特点及应用领域[J]. 中国钛业 , 2011(3): 12-14.

[4] Miriyev A, Stern A, Tuval E, et al. Titanium to steel joining by spark plasma sintering (SPS) technology[J]. Journal of Materials Processing Technology,2013, 213(2): 161-166.

[5] Wang Ting, Zhang B, Chen a et al. High strengthelectron beam welded titanium–stainless steel joint with V/Cu based composite filler metals[J]. Vacuum, 2013(94): 41-47.

[6] Tomashchuk I, Grevey D, Sallamand P. Dissimilar laser welding of AISI 316L stainless steel to Ti6-Al4-6V alloy via pure vanadium interlayer[J]. Materials Science and Engineering: A, 2015(622): 37-45.

[7] Song J, Kostka A, Veehmayer M, et al. Hierarchi-cal microstructure of explosive joints: Example of titanium to steel cladding. Materials Science and Engineering: A, 2011, 528(6): 2641-2647.

[8] Fazel-Najafabadi, Kashani-Bozorg M S F, Zarei HanzakiA. Joining of CP-Ti to 304 stainless steel using friction stir welding technique[J]. Materials & Design, 2010, 31(10): 4800-4807.

[9] Braunovic M, Aleksandrov N. Effect of electrical currenton the morphology and kinetics of formation of inter-metallic phases in bimetallic aluminum-copper joints[C]. Proceedings of IEEE Holm Conference on Electrical Contacts. IEEE, 1993.

[10] Abbasi M, Taheri A K, Salehi M T. Growth rate of inter-metallic compounds in Al/Cu bimetal produced by cold roll welding process[J]. Journal of Alloys and Compounds, 2001, 319(1-2): 233-241.

[11] Carlone P, Astarita A, Palazzo G S, et al. Microstructuralaspects in Al-Cu dissimilar joining by FSW[J]. The International Journal of Advanced Manufacturing Technology, 2015, 79(5-8): 1109-1116.

[12] Xue P, Xiao B L, Ni D R, et al. Enhanced mechanical properties of friction stir welded dissimilar Al-Cu joint by intermetallic compounds[J]. Materials science and engineering: A, 2010, 527(21-22): 5723-5727.

[13] Xue P, Ni D R, Wang D, et al. Effect of friction stirwelding parameters on the microstructure and mecha-nical properties of the dissimilar Al-Cu joints[J]. Materials science and engineering: A, 2011, 528(13-14): 4683-4689.

[14] Honarpisheh M, Asemabadi M, Sedighi M. Investi-gation of annealing treatment on the interfacial pro-perties of explosive-welded Al/Cu/Al multilayer[J].Materials & Design, 2012(37): 122-127.

[15] Zhao Y Y, Li D, Zhang Y S. Effect of welding ener-gy on interface zone of Al–Cu ultrasonic welded joint[J]. Science and Technology of Welding and Joining, 2013, 18(4): 354-360.

[16] Chen Y C, Nakata K. Friction stir lap joining aluminumand magnesium alloys[J]. Scripta materialia, 2008, 58(6): 433-436.

[17] Hajjari E, Divandari M, Razavi S H, et al. Dissimilarjoining of Al/Mg light metals by compound casting process[J]. Journal of Materials Science, 2011, 46(20): 6491-6499.

[18] Mahendran G, Balasubramanian V, Senthilvelan T. De-veloping diffusion bonding windows for joining AZ31B magnesium-AA2024 aluminium alloys[J]. Materials & Design, 2009, 30(4): 1240-1244.

[19] Cao R, Yu G, Chen J H, et al. Cold metal transfer joiningaluminum alloys-to-galvanized mild steel[J]. Journal of materials processing technology, 2013, 213(10): 1753-1763.

[20] Patel V K, Bhole S D, Chen D. L. Microstructure andmechanical properties of dissimilar welded Mg-Al joints by ultrasonic spot welding technique[J]. Science and Technology of Welding and Joining, 2012, 17(3): 202-206.

[21] Watanabe T, Takayama H, Yanagisawa A. Joining ofaluminum alloy to steel by friction stir welding[J]. Journal of Materials Processing Technology, 2006, 178(1-3): 342-349.

[22] Shi H, Qiao S, Qiu R, et al. Effect of welding time on the joining phenomena of diffusion welded joint between aluminum alloy and stainless steel[J]. Materials and Manufacturing Processes, 2012, 27(12): 1366-1369.

[23] Dong H, Hu W, Duan Y, et al. Dissimilar metal joining of aluminum alloy to galvanized steel with Al-Si, Al-Cu, Al-Si-Cu and Zn-Al filler wires[J]. Journal of Materials Processing Technology, 2012, 212(2): 458-464.

[24] Mathieu A, Shabadi R, Deschamps A, et al. Dissimilarmaterial joining using laser (aluminum to steel using zinc-based filler wire)[J]. Optics & Laser Technology, 2007, 39(3): 652-661.

[25] Jia D C, Y Zhou, Lei T C. Ambient and elevated temperaturemechanical properties of hot-pressed fused silica matrix composite[J]. Journal of the European Ceramic Society, 2003(23.5): 801-808.

[26] Sun Z, Zhang L X, Qi J L, et al. Brazing of SiO2f/SiO2 composite modified with few-layer graphene and Invar using AgCuTi alloy[J]. Materials & Design, 2015(88): 51-57.

[27] Sun Z, Zhang L X, Qi J L, et al. Effect of vertically oriented few-layer graphene on the wettability and interfacial reactions of the AgCuTi-SiO2f/SiO2 system[J]. Scientific Reports, 2017,7(1): 1-10.

[28] Zhang L X, Chang Q, Sun Z, et al. Wetting of AgCuTialloys on quartz fiber reinforced composite modified by vertically aligned carbon nanotubes[J]. Carbon, 2019(154): 375-383.

[29] Zhang L X, Sun Z, Chang Q, et al. Brazing SiO2f/SiO2composite to Invar alloy using a novel TiO2 particle-modified composite braze filler[J]. Ceramics Inter-national, 2019,45(2): 1698-1709.

[30] Liu X P, Zhang L X, Sun Z, et al. Microstructure andmechanical properties of transparent alumina and TiAl alloy joints brazed using Ag-Cu-Ti filler metal[J]. Vacuum, 2018(151): 80-89.

[31] Arroyave, Raymundo,Thomas W. Eagar. Metal sub-strate effects on the thermochemistry of active brazing interfaces[J]. Acta materialia, 2003, 51(16): 4871-4880.

[32] Eustathopoulos N, Voytovych R. The role of reactivityin wetting by liquid metals: a review[J]. Journal of Materials Science, 2016, 51(1): 425-437.

[33] Zhang B, Zhang L, Sun Z, et al. Brazing of transpa-rent polycrystalline Al2O3 and GH99 with the assistance of (Cu, Ni) solid solution cladding layer.

[34] 馮吉才, 张丽霞, 曹健. 陶瓷与金属的连接技术(上下册)[M]. 北京: 科学出版社, 2016.

[35] Zhang X Z, Liu G W, Tao J N, et al. Vacuum brazing of WC-8Co cemented carbides to carbon steel using pure Cu and Ag-28Cu as filler metal[J]. Journal of Materials Engineering and Performance, 2017, 26(2): 488-494.

[36] Xiong H P, Mao W, Xie Y H, et al. Brazing of SiC toa wrought nickel-based superalloy using CoFeNi (Si,B) CrTi filler metal[J]. Materials Letters, 2007, 61(25): 4662-4665.

[37] Brochu M D P M, Pugh M D, Drew R A L. Brazingsilicon nitride to an iron-based intermetallic using a copper interlayer[J]. Ceramics international, 2004, 30(6): 901-910.

[38] Palit D, Meier A M. Reaction kinetics and mechani-cal properties in the reactive brazing of copper to aluminum nitride[J]. Journal of materials science, 2006, 41(21): 7197-7209.

[39] Shi J M, Zhang L X, Pan X Y, et al. Microstructure evolution and mechanical property of ZrC-SiC/Ti6Al4V joints brazed using Ti-15Cu-15Ni filler[J]. Journal of the European Ceramic Society, 2018, 38(4): 1237-1245.

[40] Tian X, Feng J, Shi J, et al. Interfacial microstruc-ture and mechanical properties of the vacuum brazed C/SiC composite and Nb joints[J]. Vacuum, 2017(146): 97-105.

[41] Yang Z W, Zhang L X, Xue Q, et al. Interfacial micro-structure and mechanical property of SiO2-BN ceramics and Invar joint brazed with Ag-Cu-Ti active filler metal[J]. Materials Science and Engineering: A, 2012(534): 309-313.

[42] Yang Z W, Zhang L X, Chen Y C, et al. Interlayerdesign to control interfacial microstructure and improve mechanical properties of active brazed Invar/SiO2-BN joint[J]. Materials Science and Engineering: A, 2013(575): 199-205.

[43] Wang Y, Yang Z W, Zhang L X, et al. Microstructure and mechanical properties of SiO2-BN ceramic and Invar alloy joints brazed with Ag-Cu-Ti+TiH2+BN composite filler[J]. Journal of Materiomics, 2016, 2(1): 66-74.

Research progress of joining dissimilar materials

ZHONG Sujuan1, ZHANG Lixia2, LONG Weimin3*, JIA Lianhui4,

WU Mingfang5,ZHANG Fenglin6, JIN Limei7

(1.Zhengzhou Machinery Research Institute Co., Ltd., Zhengzhou 450001, China; 2.State Key Laboratory of Advanced Welding and Connection, Harbin Institute of Technology, Harbin 150001, China; 3.China Machinery Intelligent Equipment Innovation Research Institute (Ningbo) Co., Ltd., Ningbo 315700, China; 4.China Railway Engineering Equipment Co., Ltd., Zhengzhou 450016, China; 5.Jiangsu University of Science and Technology, Zhenjiang 212003, China; 6.Guangdong University of technology, Guangzhou 510006, China; 7. Hangzhou Huaguang New Welding Materials Co., Ltd., Hangzhou 311112, China)

Abstract: The joining of similiar materials can give full play to their respective properties. However, the physical and chemical properties of dissimilar materials are quite different, which leads to the problems of chemical incompatibility, excessive generation of interfacial compounds, uneven heating at the interface and excessive joint stress. In this paper, the recent progress of dissimilar metals and the connection between metals and ceramics are introduced. It mainly includes different welding methods and effects of titanium steel, aluminum copper, magnesium aluminum and aluminum iron. The joining of oxide ceramics, carbide ceramics, nitride ceramics and multiphase ceramics with metals is introduced. It can provide reference for peer researchers and provide research basis for the joining of new similiars material.

Keywords: dissimilar materials; bonding; interfacial reaction; wetting; residual stress