静止轴肩搅拌摩擦焊接研究进展及展望

2020-09-10褚强郝思洁DevangSejaniVivekPatel李文亚

褚强 郝思洁 Devang Sejani Vivek Patel 李文亚

摘要:静止轴肩搅拌摩擦焊(SSFSW)作为固相连接领域中搅拌摩擦焊接(FSW)技术的一种重要衍生方法,显著改善了FSW接头表面过热、温度梯度大以及板厚减薄等问题,在轻质合金、低热导率材料、中厚板以及角焊缝等结构焊接中具有巨大的应用潜力。综述了现阶段SSFSW的主要研究进展,涉及SSFSW过程的基本原理、成形特征、微观组织以及力学性能等,以期SSFSW技术形成系统的认知,并展望了其发展前景。

关键词:搅拌摩擦焊接;静止轴肩搅拌摩擦焊接;成形特性;组织;力学性能

中图分类号:TG453+.9 文献标志码:A 文章编号:1001-2003(2020)09-0044-09

DOI:10.7512/j.issn.1001-2303.2020.09.04

0 前言

随着绿色环保与节能减排逐渐成为现代工业制造领域的基本要求,先进连接技术的发展与应用备受关注。搅拌摩擦焊接(Friction Stir Welding,FSW)作为一种固相连接技术,避免了传统熔焊工艺中气孔、裂纹、飞溅、烟雾、保护气体或焊剂需求以及高能耗等瓶颈问题,经过近30年的研究和发展已成功在航空航天、轨道交通、电力电子等领域得到大量应用[1]。因其残余应力相对较小、焊后变形小等优点[2-3],确保了焊接结构件的刚性和尺寸稳定性,在轻质金属连接时具有显著的冶金优势,美国NASA将其与高能束焊并作最具应用潜力的焊接方法[4]。

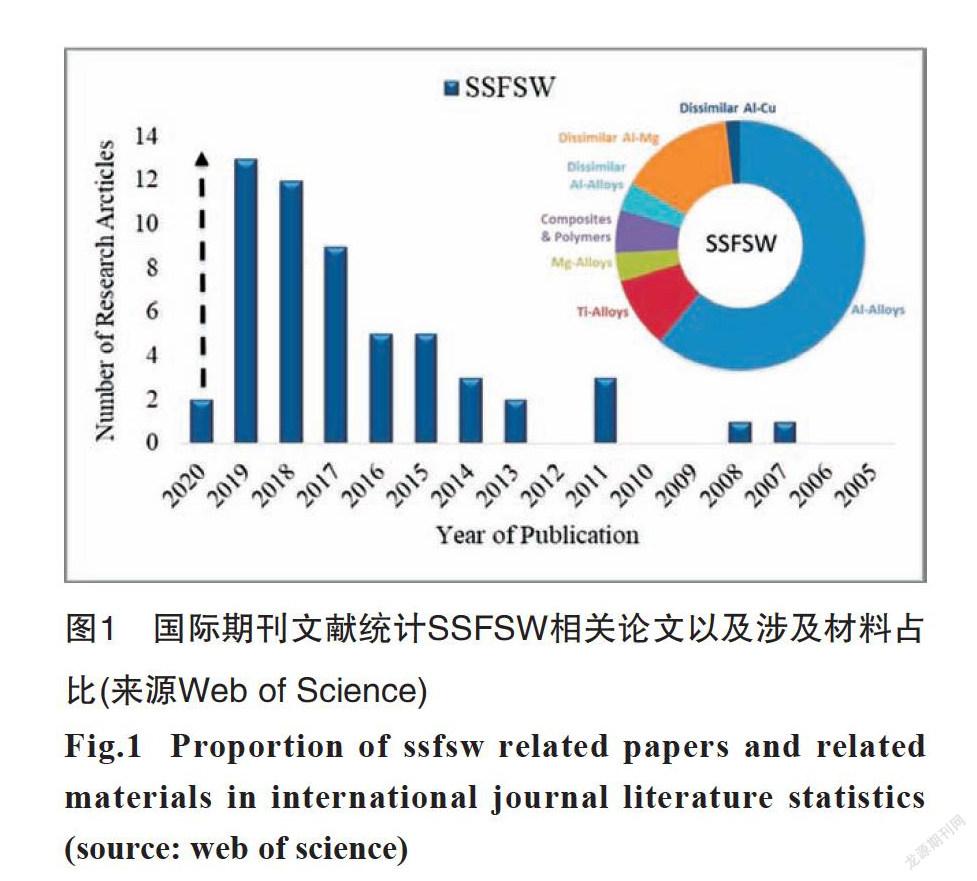

然而,常规FSW仍存在一定的局限性,一方面轴肩旋转导致局部热-力循环作用相对较大,焊接接头处于不均匀的应变状态,尤其在低导热、厚板材料焊接时存在较大的内应力;另一方面,焊接过程中存在飞边,导致成形接头的有效厚度减小,并且难以实现角焊缝与T型结构焊接[5]。针对上述问题,英国焊接研究所(TWI)在常规FSW基础上通过分离轴肩与搅拌针,提出了静止轴肩搅拌摩擦焊技术(Stationary Shoulder Friction Stir Welding,SSFSW)[6]。通过轴肩的相对静止使得焊接过程热输入显著减少以及板厚减薄,尤其解决了低热导率材料焊接温度梯度大、热输入不平衡等问题,如钛合金等,然后逐步扩展到铝、镁等轻质合金连接。现有研究涉及的焊接材料如图1所示,近年来获得了越来越多的关注,国际上发表的论文数量逐年增加。欧洲宇航防务集团(EADS)已成功研制出SSFSW机器人,并将其应用于某大型客机结构件复杂焊缝的焊接[7]。目前,SSFSW相关研究主要集中于焊接工艺、接头组织及力学性能等方面,文中基于现有文献,总结了SSFSW的研究现状,并展望了该技术的工艺挑战与研究方向。

1 静止轴肩搅拌摩擦焊接原理及特点

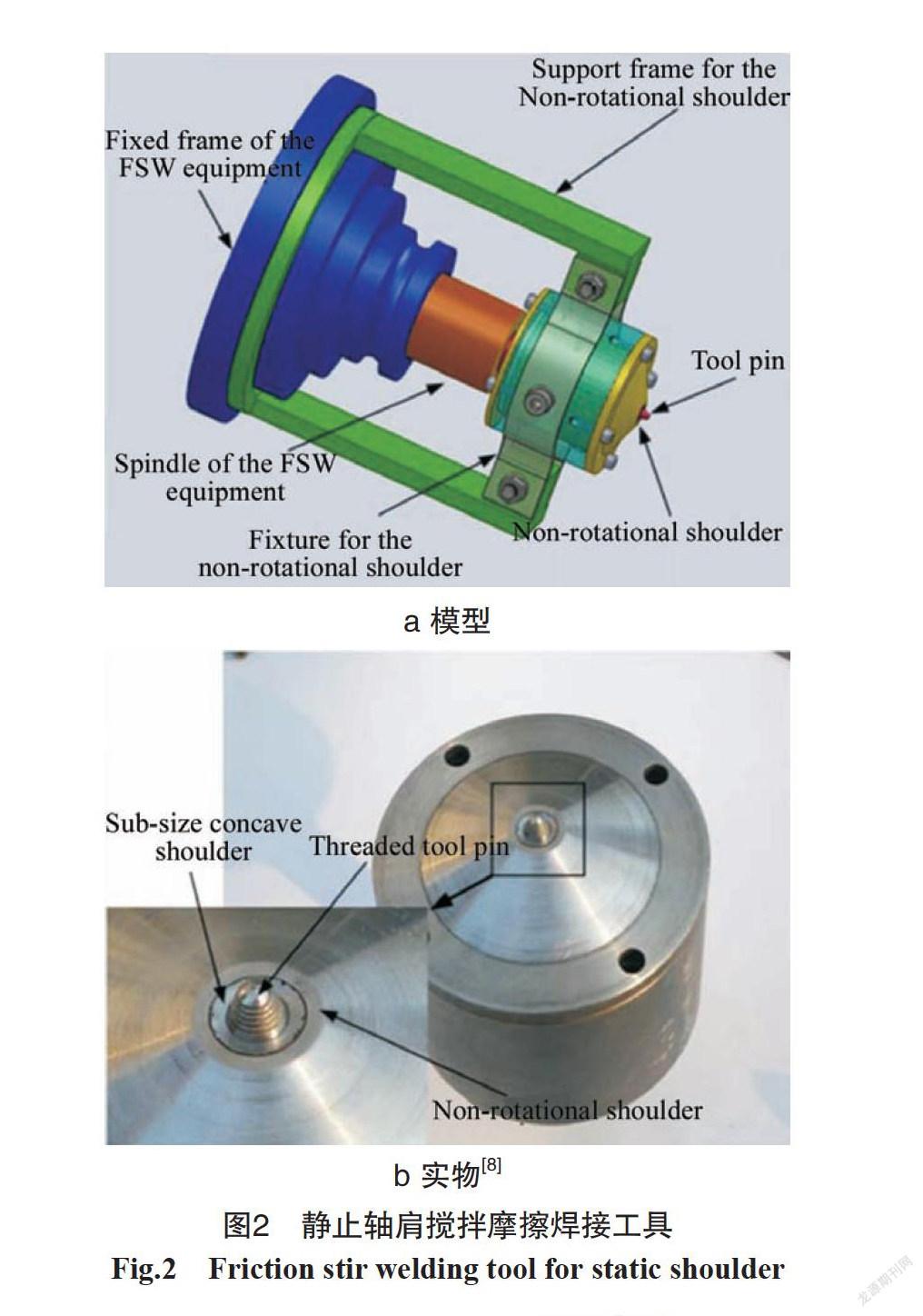

SSFSW是常规FSW的一种非常巧妙的改进技术,通过焊接工具设计实现了低热输入。其焊接工具主要由内部旋转的搅拌针和沿焊接方向随之移动的外部相对静止的轴肩两部分组成,如图2所示[8]。随着搅拌头向前移动,因搅拌针周围材料摩擦产热而塑化的金属向后堆积,并在轴肩顶锻力作用下形成组织均匀致密的焊缝。

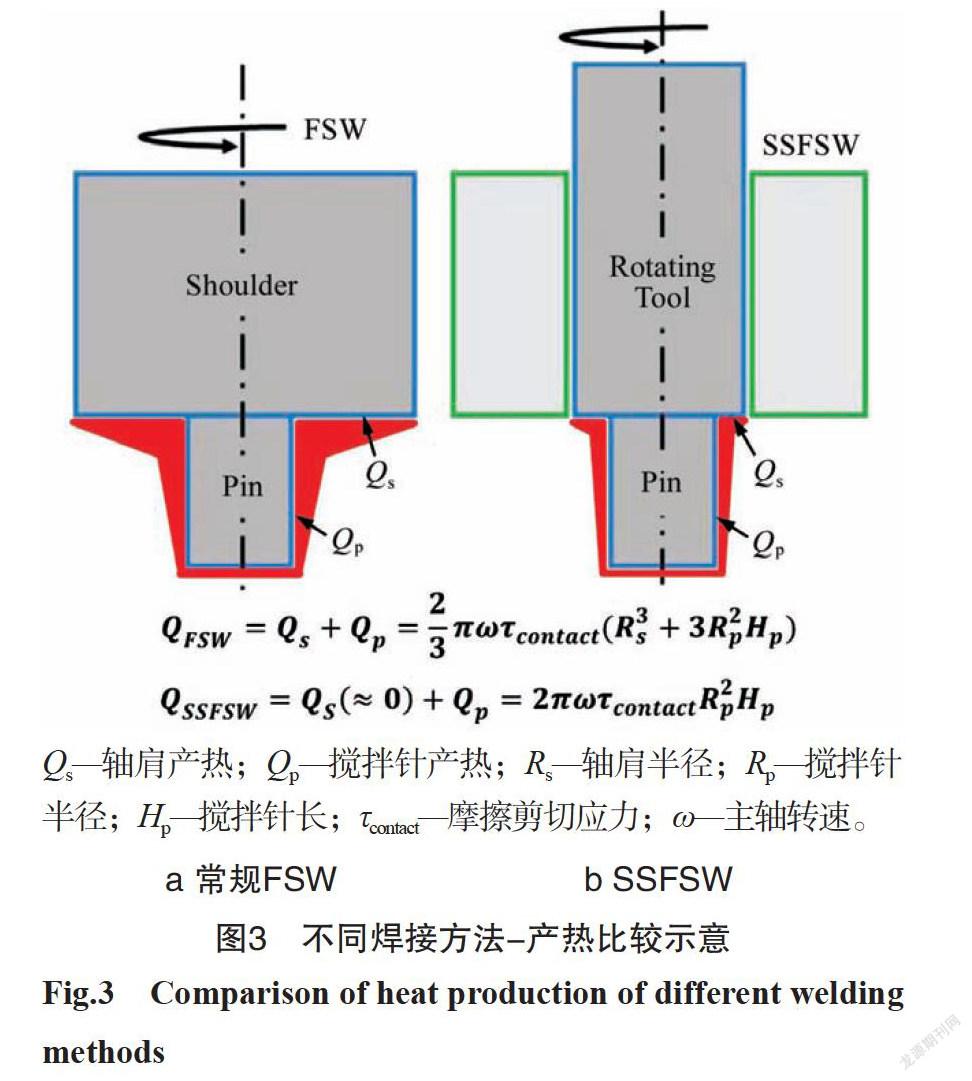

在常规FSW中,70%左右的产热主要源自高速旋转的轴肩与待焊试样表面的相互作用[9-10],表面较大的热输入沿试样横向、纵向传导,从而产生较大的温度梯度,产热示意见图3a。而在SSFSW中,外部辅助的静止轴肩与材料表面紧密接触,由于其相对静止在焊接过程中几乎不产生摩擦热(见图3b),甚至作为热沉起到部分散热效果,待焊材料的塑性变形主要依靠内部旋转的搅拌针的摩擦热-剪切挤压复合作用,而后,焊接材料在轴肩挤压作用下发生严重的塑性变形并填充后方瞬时空腔形成焊缝。相同工艺下,SSFSW过程峰值温度通常比常规FSW过程低约80 ℃,较低的热输入可以允许更高的焊接转速,从而加剧焊接过程材料的混合程度,获得成形成性更为优良的接头,同时提高了焊接速度。

基于焊接结构特征及产热分析,相比于常规FSW,SSFSW主要具有如下特点[6-7]:(1)焊接过程中热输入相对较低并且更为集中,板厚方向温度分布均匀,焊后变形小;(2)焊缝表面成形美观,成形飞边以及板厚减薄很小,可有效改善接头的承载性能;(3)有效降低了焊接扭矩和前进阻力,提高了生产效率,非常适用于自动化焊接;(4)应用范围广,可拆卸的搅拌针与轴肩柔性结构可实现不同材料、厚度与结构的焊接,如铝、镁、钛等合金的对接、搭接、角接以及T型焊缝成形,可實现飞机机身面板和飞机机翼等复杂结构的焊接。

2 静止轴肩搅拌摩擦焊接头成形特征

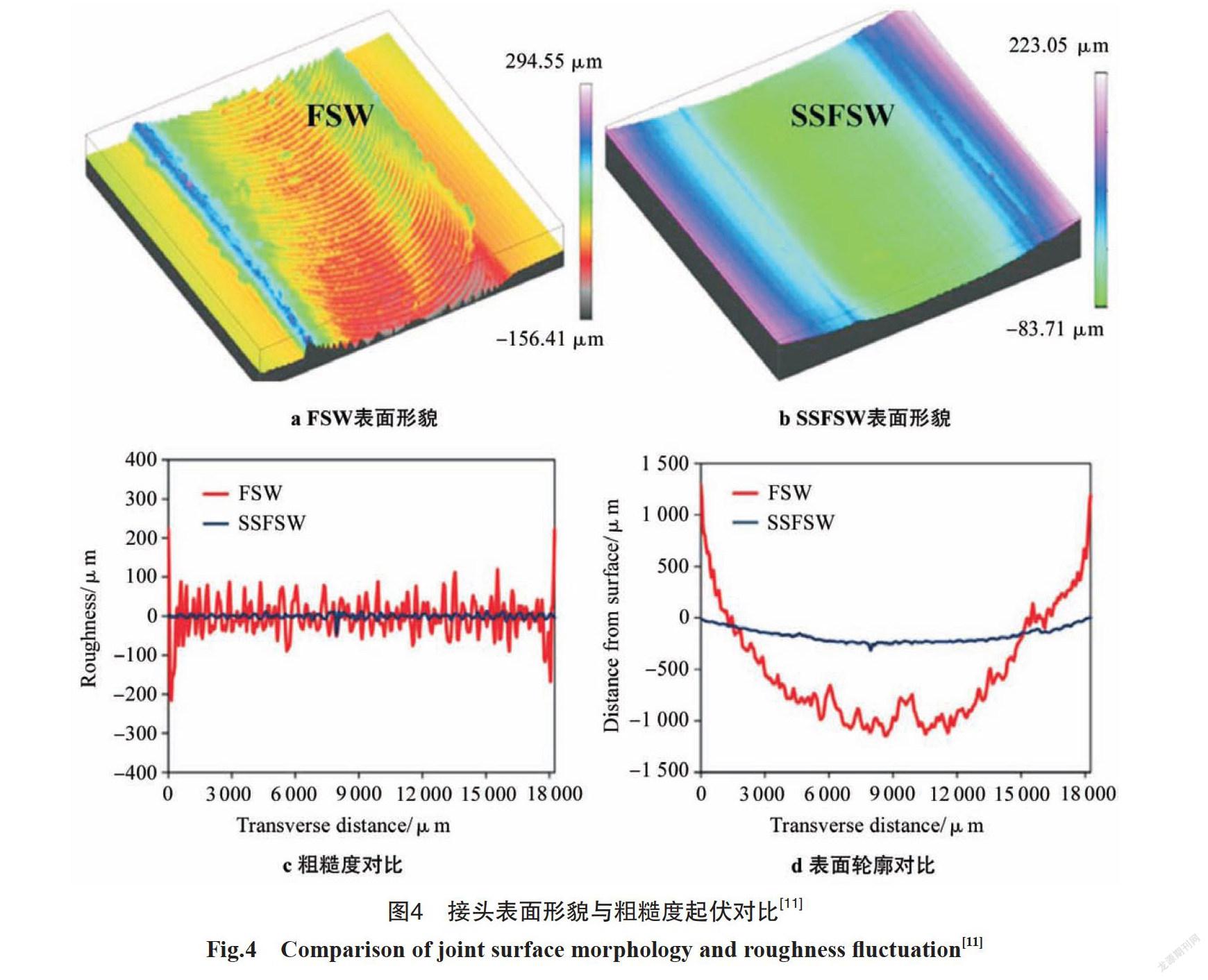

在常规FSW接头中,试样表面在旋转轴肩的作用下,通常可观察到明显的表面弧纹与飞边特征(见图4a),会造成焊缝有效厚度的减薄,容易引起应力集中以及影响表面腐蚀敏感性,往往需要进行焊后表面处理,从而降低了生产效率,增加了成本。相比之下,归因于静止轴肩的约束作用以及滑移运动,SSFSW焊缝表面平整光滑,基本无飞边产生,但是由于接触表面的摩擦和粘着作用,可以观察到表面刮痕特征,如图4b所示[11]。需要注意的是,与飞边以及弧纹形成所造成的材料损失相比,粘着磨损导致的材料损失可忽略不计。由图4c和4d观察可知,SSFSW焊缝表面粗糙度相对很小,并且板厚减薄明显减弱。

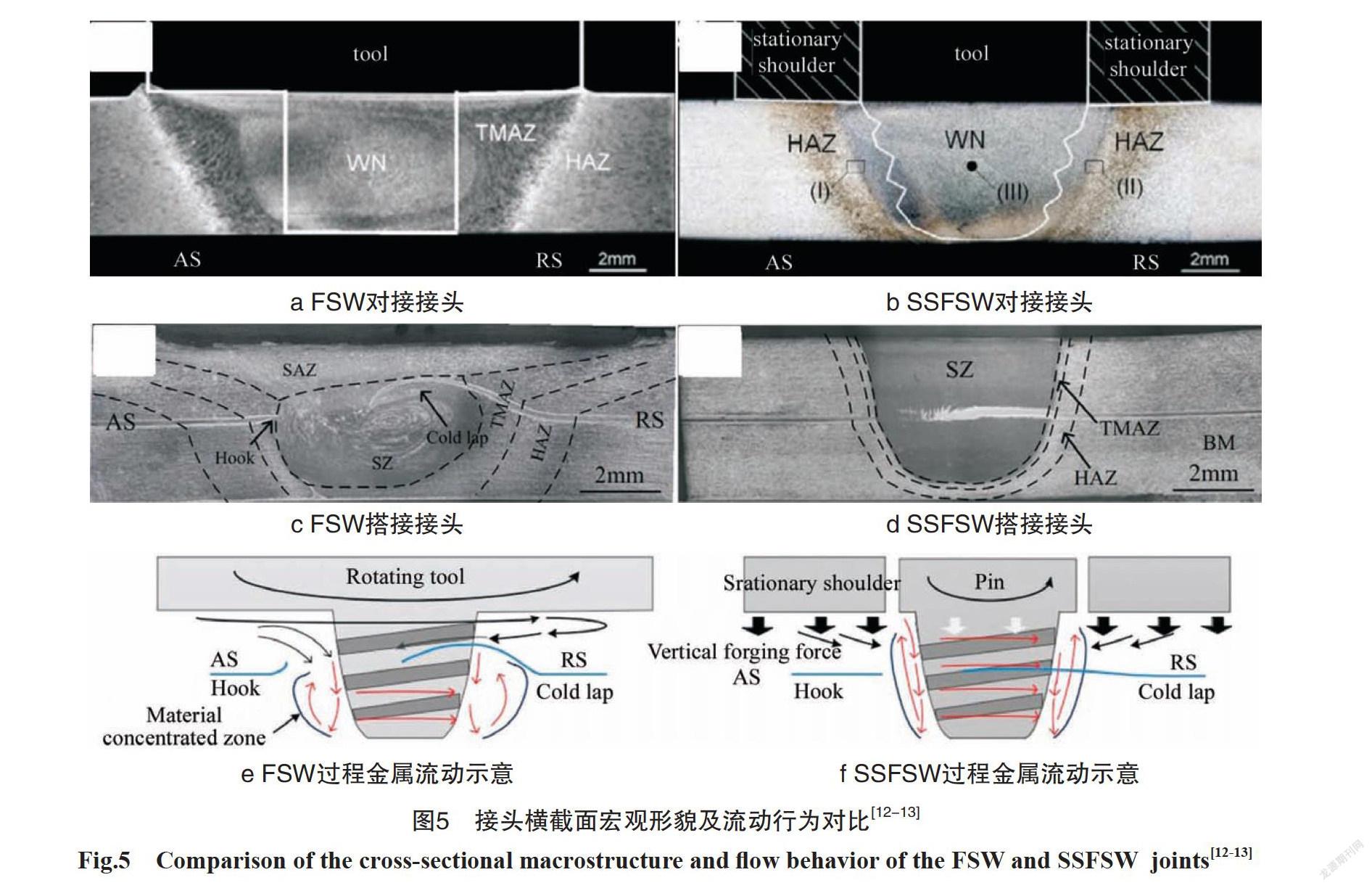

由于轴肩保持相对静止,SSFSW过程的热输入大幅降低,使得材料的粘塑性变形行为发生明显变化,导致接头横截面呈现出与常规FSW接头不同的组织特征。Li等人[12]对比了在相同工艺以及搅拌工具尺寸下AA6061-T6铝合金FSW接头(见图5a)和SSFSW接头(见图5b)的成形特性,发现所有接头均包含搅拌区、热力影响区以及热影响区等特征区,分别由等轴细晶、变形晶粒以及粗大晶粒组成。但是,在常规FSW接头中,由于旋转轴肩导致上表面热输入较大,形成了明显的热力影响区和热影响区,且中心对称性较差,并沿板厚逐渐收缩。与之相比,SSFSW过程中由搅拌针主导的材料流动以及板厚方向上均匀的热输入,致使SSFSW接头搅拌区轮廓与搅拌针形状更为相近且具有较好的对称性,同时热力影响区与热影响区范围相比常规FSW接头显著减小。除了对接结构外,Ji等人[13]在搭接焊缝中同样观察到类似特征(见图5c和5d),认为轴肩强烈的热-力循环作用驱动着相当的材料发生粘塑性变形,从而扩大了FSW接头热力影响区的范围,并且促使塑性材料沿搅拌针螺纹向下发生流动,而在背板约束下发生回流(见图5e),这种流动趋势将造成部分塑化金属逸出搅拌区形成飞边致使有效板厚减小。尽管SSFSW同样以水平与垂直两个方向的材料流动为主,但是静止轴肩施加额外的顶锻力抑制了材料流出,强化了搅拌区内部金属流动(见图5f),从而弱化了上述成形特征,改善了界面冶金,同时材料向上流动趋势的约束也限制了钩状(hook)缺陷的恶化,其他研究同样观察到类似现象[14]。

除上述宏观成形特征外,SSFSW接头微观组织同样呈现出不同于常规FSW接头的成形特性[15]。通常认为,常规FSW接头组织演变在轴肩与搅拌针共同的热力耦合作用下发生动态再结晶,存在明显的择优取向并以剪切织构为主,其中剪切方向平行于旋转方向,剪切面平行于轴肩与搅拌针两者的等效表面[16-17]。Suhuddin等人[18]研究表明,搅拌针附近材料流动受控于简单剪切变形,形成{112}<110>纯剪切织构,而旋转轴肩附加的热塑性变形导致织构发生转变,最终形成{100}<100>立方织构。Jin等人[19]表示当采用大轴肩(平均15 mm)及薄板(平均2 mm)焊接时,组织演变主要受轴肩影响,导致焊缝形成剪切面平行于轴肩端面的弱织构。而Ahmed等人[20]通过研究6 mm厚AA6082-T651铝合金SSFSW接头组织演变发现,静止轴肩大幅度减少了轴肩影响区的范围,除了接头上表面受到静止轴肩的轻微影响外,整个焊缝变形受搅拌针主导,致使焊缝除表面外呈现出较强的{111}单剪织构,如图6所示,表明SSFSW焊缝组织分布具有较高的一致性。该研究表示通过SSFSW工艺可以获得强烈的{111}织构,从而显著提高了材料的成形性[21]。Jiang等人[22]在Ti合金SSFSW接头中观察到相转变以及相近的织构特征。

3 静止轴肩搅拌摩擦焊接头性能

在常规FSW过程中,Chowdhury等人[23]发现,由于轴肩的剧烈作用,在接头中会形成一个典型的三相交界区(搅拌区/轴肩影响区/热力影响区),拉伸过程中由于组织差异较大导致塑性应变分布不均,接头在此处优先失效。在中厚板FSW接头中,板厚方向的组织不均匀性同样会导致各层力学性能存在较大差异[24]。而SSFSW因独特的产热方式,搅拌针周围的材料经历了比较集中的热力循环,因此,SSFSW接头可能表现出更为均匀且优异的力学性能。SSFSW接头力学性能的研究目前主要集中在铝合金,如表1所示[25-33]。研究表明,7050-T7651高强铝合金SSFSW接头拉伸强度(UTS)达到了母材的91%,明显高于常规FSW接头强度,并且随焊接速度的增加而增加,归因于接头软化区的减小[30]。Li等人[34]采用SSFSW工艺获得了连接强度高达97%的AZ31B镁合金接头。除了对接接头外,静止轴肩在焊接过程中附加的顶锻力同样有利于抑制搭接接头界面hook缺陷,以获得良好连接[35]。

此外,研究还发现静止轴肩可有效改善接头硬度分布的非对称性。Wu等人[11]研究表明,SSFSW过程中热输入相比常规FSW低约30%,接头热影响区范围相对较窄,板厚方向上的微观组织及硬度梯度较小。常规FSW与SSFSW接头硬度及拉伸过程中应变分布如图7所示,可以观察到所得接头在拉伸过程中应变均集中于软化区,即热影响区。但是,相比于常规FSW,SSFSW接头热影响区的应变程度相对较低,且焊缝区域应变分布更为均匀,这归因于软化区宽度与软化程度的降低以及周围硬质材料的约束作用,塑性应变的局部化有效抑制防止了SSFSW接头的过早失效。

4 静止轴肩搅拌摩擦焊接方法演变形式

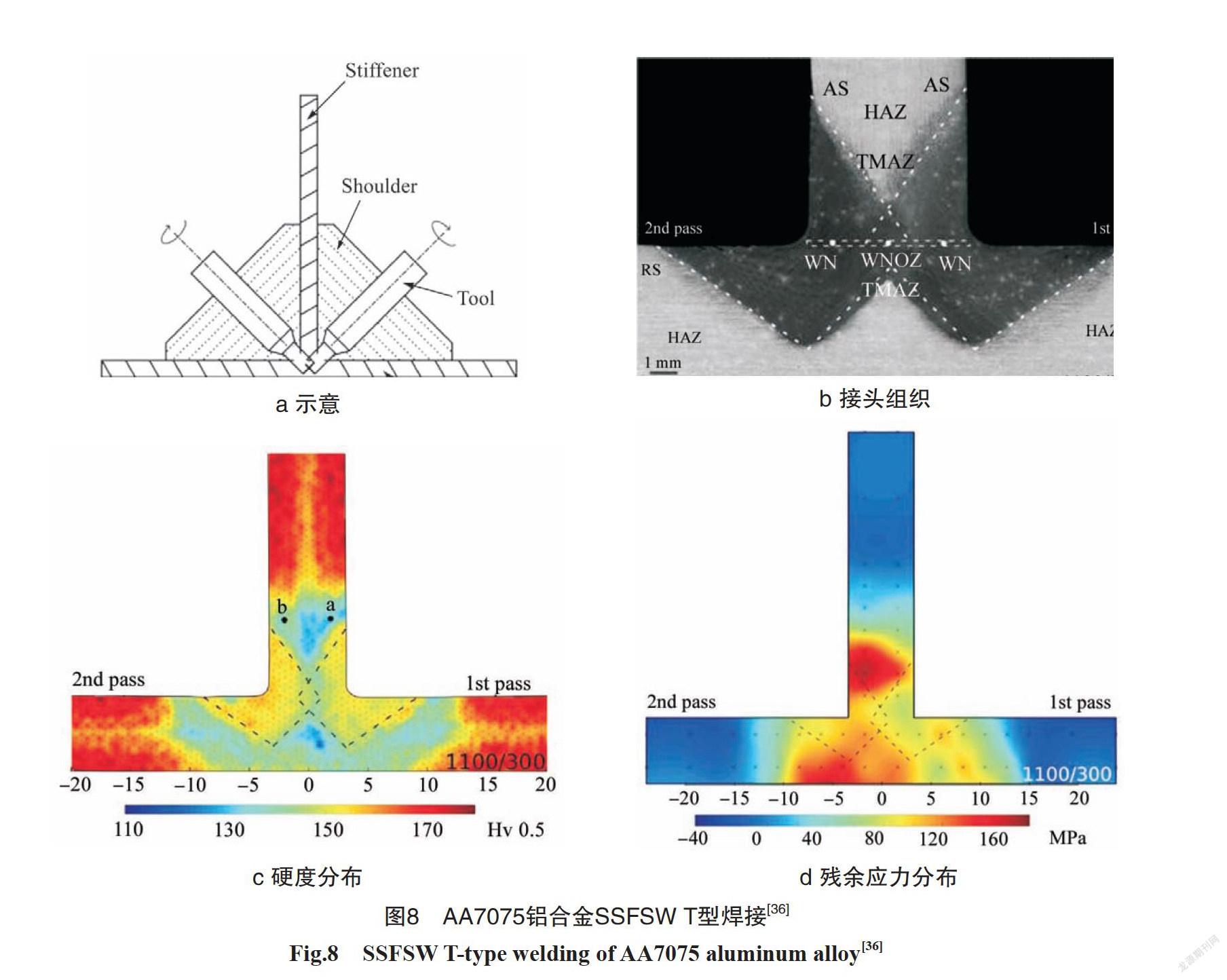

SSFSW相对于常规FSW的最大优点是不仅能够实现上述对接和搭接等常见接头形式,还可以完成T型结构和角焊缝连接。Sun等人[36]基于角接结构设计静止轴肩实现了AA7075铝合金T型结构良好焊接,如图8所示,由于两道焊缝成形,除了热力影响区与热影响区外,接头焊核区被细分为一道焊核、二道焊核以及焊核重合区。非对称的硬度分布归因于第二道焊接过程的热效应对成形焊缝起到的时效强化作用。同时,二道焊缝引入的形变热处理降低了一道焊缝的纵向残余应力,最终接头最大拉应力位于二道焊核附近,达到平均160 MPa。由于热输入较大以及高温暴露时间增长,低焊速时上述影响更为显著。吉华等人[37]通过优化焊接工艺实现了6061-T6铝合金T型接头SSFSW焊接,并采用金相、拉伸和探伤试验对接头进行性能检测,结果表明,经焊接参数优化,能够获得表面成形美观、内部无缺陷的焊接接头,抗拉强度系数可达到母材的65%,断裂位置位于热影响区。

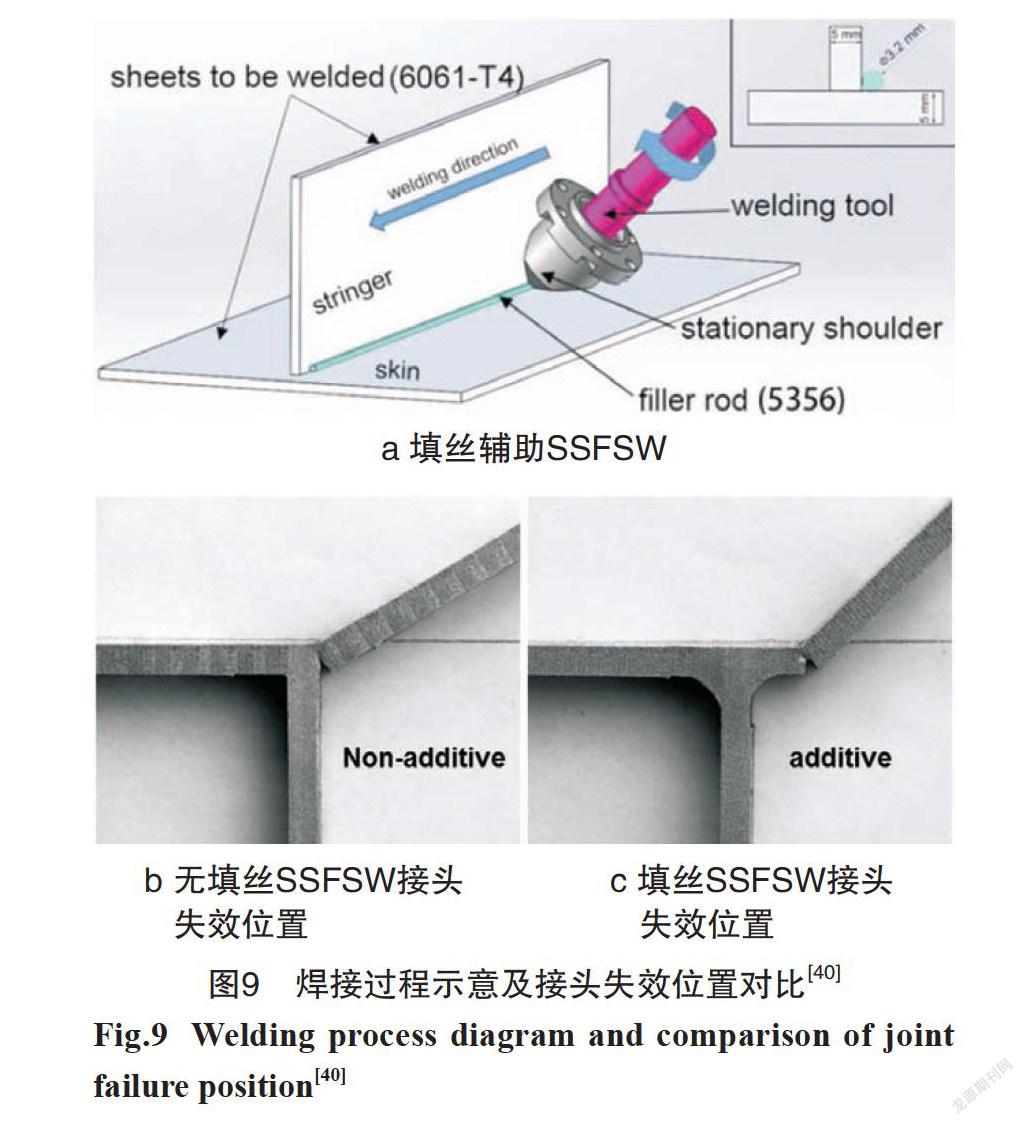

然而,T型接头弯角特征处容易发生应力集中,将大幅降低接头的承载能力,影响结构的服役寿命[38]。TWI改变轴肩形式,采用填丝辅助SSFSW工艺成功实现了8 mm厚7075-T6与2014-T6角接焊缝的焊接,接头抗拉强度达到母材的85%[39],获得了圆弧过渡的角焊缝,显著降低了接头应力集中。并采用该方法实现了大间隙的对接焊接,焊后焊缝厚度几乎无减薄。Li等人[40]通过残余应力与疲劳性能分析,发现填丝所得圆角结构可获得更高的疲劳载荷,并且断裂位置由弯角处转变为静止轴肩边缘,如图9所示。

5 结论与展望

综上可知,静止轴肩搅拌摩擦焊是一种非常有效的低热输入成形工艺,目前主要涉及铝、镁与钛等合金连接,并且相关研究也集中于焊接工艺与组织性能等方面。初步的研究與应用表明,SSFSW与常规FSW相比具有明显的技术优势。

但是,现有的研究与应用经验也表明SSFSW仍存在一些挑战:

(1)焊缝根部未焊合趋势较大。焊缝底部的未焊合是常规FSW非常关注的问题,在SSFSW过程中,热输入明显降低,也意味着底部的热输入会相应降低,从而导致根部未焊合的风险增大,需要严格控制焊接工艺。

(2)搅拌工具寿命问题。由于搅拌针与静止轴肩存在配合间隙,因此增大了塑性金属挤入间隙的难题,如何有效控制间隙成为工业批量长时应用的卡脖子问题。同时,搅拌针断针的风险增大(尤其焊接厚板时),需要在焊具材料选择上进行设计。

(3)尽管SSFSW是一种小变形与低残余应力的焊接方法,但不同程度的变形在某些情况下仍会发生,同时焊接接头的腐蚀性能也是目前普遍关注的问题。然而残余应力与变形、腐蚀行为及其受成形工艺影响研究的缺乏,直接影响着焊接结构的承载能力、服役寿命和安全性能的系统评估,也限制了接头改性方法的探索。

(4)采用SSFSW制備特定取向组织,以及高硬高强低导热材料、异种材料焊接特性研究的完善,有助于促进SSFSW技术的推广和应用。

参考文献:

[1] 董春林, 栾国红, 关桥. 搅拌摩擦焊在航空航天工业的应用发展现状与前景[J]. 焊接, 2008(11): 25-31.

[2] Threadgill P, Leonard A, Shercliff H, et al. Frictionstir welding of aluminium alloys[J]. International Materials Reviews, 2013(54): 49-93.

[3] Vicharapu B, Liu H, Fujii H, et al. Probing resi-dual stresses in stationary shoulder friction stir welding process[J]. The International Journal of Advanced Manufacturing Technology, 2020(106): 1-14.

[4] 刘会杰. 静止轴肩搅拌摩擦焊的研究进展[J]. 焊接学报, 2012, 33(5): 108-112.

[5] Mishra R S, Ma Z Y. Friction stir welding and process-ing[J]. Materials Science & Engineering R., 2005, 50(1): 75-78.

[6] 车朋卫. 静轴肩搅拌摩擦焊的工艺及焊接接头性能研究[D]. 甘肃: 兰州理工大学, 2019.

[7] 剡苏荣. AZ31B静止轴肩搅拌摩擦焊接头组织及性能研究[D]. 陕西: 西北工业大学, 2018.

[8] Liu H J, Li J Q, Duan WJ. Friction stir welding cha-racteristics of 2219-T6 aluminum alloy assisted by external non-rotational shoulder[J]. International Journal of Advanced Manufacturing Technology, 2013(64): 1685-1694.

[9] Li W Y, Shi S X, Wang F F, et al. Numerical simula-tion of friction welding processes based on ABAQUS environment[J]. Journal of Engineering Science and Technology Review, 2012, 5(3): 10-19.

[10] 贺巍亮. 静止轴肩搅拌摩擦焊的应力与变形规律研究[D]. 辽宁: 沈阳航空航天大学, 2019.

[11] Wu H, Chen Y, Strong D, et al. Stationary shoulderFSW for joining high strength aluminum alloys[J]. Journal of Materials Processing Technology, 2015 (221): 187-196.

[12] Li D, Yang X, Cui L, et al. Effect of welding para-meters on microstructure and mechanical properties of AA6061-T6 butt welded joints by stationary shoulder friction stir welding[J]. Materials & Design, 2014(64): 251-260.

[13] Ji S, Li Z, Zhou Z, et al. Microstructure and mechan-ical property differences between friction stir lap welded joints using rotating and stationary shoulders[J]. The International Journal of Advanced Manufacturing Technology, 2016(90): 3045-3053.

[14] Xu Z, Li Z, Lv Z, et al. Effect of Welding Speed onJoint Features and Lap Shear Properties of Stationary Shoulder FSLWed Alclad 2024 Al Alloy[J]. Journal of Materials Engineering and Performance, 2017(26): 1358-1364.

[15] Chen Y, Li H, Wang X, et al. A comparative study onstationary-shoulder and conventional friction-stir-processed al-6061 alloy[J]. Journal of Materials Eng-ineering and Performance, 2020(29): 1185-1193.

[16] Reynold A P, Hood E, Tang W. Texture in frictionstir welds of timetal 21s[J]. Scripta Materialia, 2005, 52(6): 491-494.

[17] Fonda R W, Knipling K E. Texture development infriction stir welds[J]. Science and Technology of Welding and Joining, 2011, 16(4): 288-294.

[18] Suhuddin U F H R, Mironov S, Sato Y S, et al. Grainstructure and texture evolution during friction stir welding of thin 6016 aluminum alloy sheets[J]. Materials Science & Engineering A, 2010(527): 1962-1969.

[19] Jin H, Saimoto S, Ball M, et al. Characterisation of mi-cro structure and texture in friction stir welded joints of 5754 and 5182 aluminium alloy sheets[J]. Mater-ials Science & Technology, 2001, 17(12): 1605-1614.

[20] Ahmed M M Z, Wynne B P, Rainforth W M, et al.Through-thickness crystallographic texture of sta-tionary shoulder friction stir welded aluminium[J]. Scripta Materialia, 2011, 64(1): 45-48.

[21] Engler O, Kim H, Huh M. Formation of {111} fibre tex-ture in recrystallised aluminium sheet[J]. Materials Science and Technology. 2001(17): 75-86.

[22] Jiang X, Wynne B, Martin J. Microstructure and tex-ture evolution of stationary shoulder friction stir welded Ti6Al4V alloy[J]. Science and Technology of Welding and Joining, 2015(20): 594-600.

[23] Chowdhury S H, Chen D L, Bhole S D, et al. FrictionStir Welded AZ31 Magnesium Alloy: Microstructure, Texture, and Tensile Properties[J]. Metallurgical and Materials Transactions A, 2013, 44(1): 323-336.

[24] Yang J, Xiao B L, Wang D, et al. Effects of heat inputon tensile properties and fracture behavior of friction stir welded Mg-3Al-1Zn alloy[J]. Materials Science & Engineering A., 2010, 527(3): 708-714.

[25] Lafly AL, Alléhaux D, Marine F, et al. Microstructureand mechanical properties of the aluminum alloy 6056 welded by friction stir welding techniques[J]. Welding in the World. 2006, 50(11): 98-106.

[26] Marie F, Alléhaux D, Esmiller B, et al. Developmentof the bobbin tool technique on various aluminum alloys[C]. 5th International symposium, [年份不詳].

[27] 张健, 李光, 李从卿, 等. 2219-T4 铝合金双轴肩FSW与常规FSW接头性能对比研究[J]. 焊接. 2008(11): 50-52.

[28] Ji S D, Meng X C, Li Z W, et al. Experimental Study ofStationary Shoulder Friction Stir Welded 7N01-T4 Aluminum Alloy[J]. Journal of Materials Engineering & Performance, 2016, 25(3): 1228-1236.

[29] Li J Q, Liu H J. Effects of tool rotation speed on micro-structures and mechanical properties of AA2219-T6 welded by the external non-rotational shoulder assisted friction stir welding[J]. Materials & Design, 2013(43): 299-306.

[30] Ji S D, Meng X C, Liu J G, et al. Formation and mechani-cal properties of stationary shoulder friction stir welded 6005A-T6 aluminum alloy[J]. Materials & Design, 2014, 62(10): 113-117.

[31] 沈浩然, 贾洪德, 姚君山, 等. 2197铝锂合金蒙皮结构焊缝静止轴肩搅拌摩擦焊工艺研究[A]. 中国机械工程学会焊接学会第十八次全国焊接学术会议论文集-S01压力焊[C].?? 2013.

[32] 申浩, 杨新岐, 李冬晓, 等. 6061-T6铝合金的静止轴肩搅拌摩擦焊工艺及组织性能[J]. 焊接学报, 2016, 37(5): 119-123.

[33] 李冬晓. 铝合金静止轴肩搅拌摩擦焊技术研究[D].天津: 天津大学, 2015.

[34] Li W Y, Niu P L, Yan SR, et al. Improving microstruc-tural and tensile properties of AZ31B magnesium alloy joints by stationary shoulder friction stir welding[J]. Journal of Manufacturing Processes, 2019(37): 159-167.

[35] Scheider I, Barbini A, dos Santos J. Numerical resi-dual strength prediction of stationary shoulder friction stir welding structures[???]. Engineering Fracture Mechanics. 2020, 230.

[36] Sun T, Roy M, Strong D, et al. Weld zone and residualstress development in AA7050 stationary shoulder friction stir T-joint weld[J]. Journal of Materials Pro-cessing Technology, 2019(263): 256-265.

[37] 吉华, 徐萌, 封小松, 等. 静止轴肩搅拌摩擦焊 T 型接头组织及力学行为[J]. 电焊机, 2013, 43(9): 31-40.

[38] Su Y, Li W Y, Patel V,et al. Formability of an AA5083aluminum alloy T-joint using SSFSW on both corners[J]. Materials and Manufacturing Processes, 2019(34): 1737-1744.

[39] 趙东升, 马正斌, 栾国红, 等. 搅拌摩擦焊技术发展现状与趋势[J]. 焊接, 2013(12): 16-20.

[40] Li D, Yang X, Cui L, et al. Fatigue property of stati-onary shoulder friction stir welded additive and non-additive T joints[J]. Science and Technology of Welding and Joining, 2015(20): 650-654.

Development and prospect of stationary shoulder friction stir welding

CHU Qiang, HAO Sijie, DEVANG sejani, VIVEK Patel, LI Wenya*

(Northwestern Polytechnical University, Shaanxi Key Laboratory of Friction Welding Technologies, Xi'an 710072, China)

Abstract: Stationary shoulder friction stir welding(SSFSW) is an important derivative of friction stir welding(FSW) technology in the field of solid state bonding. It can significantly improve the problems of surface overheating, large temperature gradient and plate thickness thinning in the FSWed joints, which shows great application potential in welding of lightweight alloys, low thermal conductivity material, medium plate and fillet welding structure. In order to form a systematic understanding of the technology, this paper summarizes the main research progress of SSFSW, involving the basic principles, forming characteristics, microstructure and mechanical properties, and then make a prospect for the its development.

Key words: Friction stir welding; Stationary shoulder friction stir welding; Forming characteristics; Microstructure; Mechanical properties