铝/钢旋转摩擦焊接头微观组织 与腐蚀性能不均匀性研究

2020-09-10李鹏马超群李艳光董红刚

李鹏 马超群 李艳光 董红刚

摘要:研究了5052铝合金/304不锈钢旋转摩擦焊接头热处理前后径向不同位置处的微观组织和腐蚀性能。结果表明:焊态下,接头因界面产热和压力分布不均匀,导致径向不同位置处金属间化合物分布特征不同,中心位置处(Center)无金属间化合物分布,0.25R、0.5R、0.75R处金属间化合物呈连续分布。接头径向不同区域存在腐蚀性能不均匀性,耐腐蚀性能顺序为:0.75R>0.5R>Center>0.25R。经过250 ℃/20 min焊后热处理,接头残余应力得到释放,微观组织均匀化,腐蚀性能径向不均匀性消失。

关键词:鋁/钢异种金属接头;旋转摩擦焊;微观组织;腐蚀性能;不均匀性

中图分类号:TG457.1 文献标志码:A 文章编号:1001-2003(2020)09-0060-09

DOI:10.7512/j.issn.1001-2303.2020.09.06

0 前言

铝/钢异种金属焊接构件兼具铝合金轻质、高比强度和高不锈钢强度、低成本的优势,在车辆、压力容器和航空航天等领域有着广阔的应用前景[1]。铝和钢的热物理性能差异较大,且铁在铝中的固溶度极低,采用传统熔化焊方法对铝/钢异种金属进行焊接时,接头焊缝中易形成大量金属间化合物,从而降低接头力学性能。为了实现铝和钢的可靠连接,通常需要对钢的表面进行特殊处理,或者在铝和钢之间放置过渡层材料。然而,这些方法不仅增加了焊接工序和成本,而且连接的可靠性得不到保证。

旋转摩擦焊作为一种优质、高效、绿色节能的固相焊方法,是制备铝/钢异种金属回转体复合构件最为理想的焊接方法之一[2]。但旋转摩擦焊独特的回转运动形式会导致径向产热不均,引起接头微观组织与性能沿径向分布的不均匀性,进而会影响到接头服役性能的可靠性。李鹏等[3]研究了旋转摩擦焊界面产热沿径向的不均匀性,结果表明大致在1/3R~2/3R处温度达到峰值。Fukumoto等[4]对5052铝合金/304不锈钢旋转摩擦焊接头微观组织与性能进行了研究,发现接头界面金属间化合物厚度沿径向先增加后减小,在2/3R处最厚。Li等[5]报道了TC4钛合金/316L不锈钢旋转摩擦焊接头界面结构与力学性能沿径向分布的不均匀性,从接头中心到边缘位置,界面金属间化合物厚度先增加后降低,而接头抗拉强度则逐渐降低。Dong等[6]研究了5052铝合金/304不锈钢旋转摩擦焊接头的微观组织及力学性能,发现接头力学性能在中心位置达到最优。

可以看出,国内外学者已对旋转摩擦焊接头微观组织和力学性能方面开展了大量研究工作。然而,对于铝/钢异种金属接头而言,耐腐蚀性能同样是保障接头工程化可靠应用的重要因素[7]。顾玉芬等[8-9]研究了铝/钢电弧熔钎焊接头的腐蚀性能,发现接头中存在明显的电偶腐蚀,耐腐蚀性能最差的区域为富锌区。Sravanthi等[10]比较了熔钎焊和冷金属过渡焊铝/钢焊接接头的腐蚀行为,发现焊缝中Al-Fe-Si金属间化合物增大了接头电偶腐蚀和晶间腐蚀的速率,恶化了接头的耐腐蚀性能。Anaman等[11]对铝/钢搅拌摩擦焊接接头腐蚀性能进行了研究,发现接头上、中、下层不同的微观组织特征可引起电偶腐蚀。而对于旋转摩擦焊接头,其微观组织的径向不均匀性同样会导致不同位置的腐蚀性能出现差异,但目前尚未有相关研究报道。因此,文中以5052铝合金/304不锈钢旋转摩擦焊接头为研究对象,重点研究接头微观组织与腐蚀性能沿径向的不均匀性,并探索焊后热处理对接头腐蚀性能的影响规律。

1 试验方法

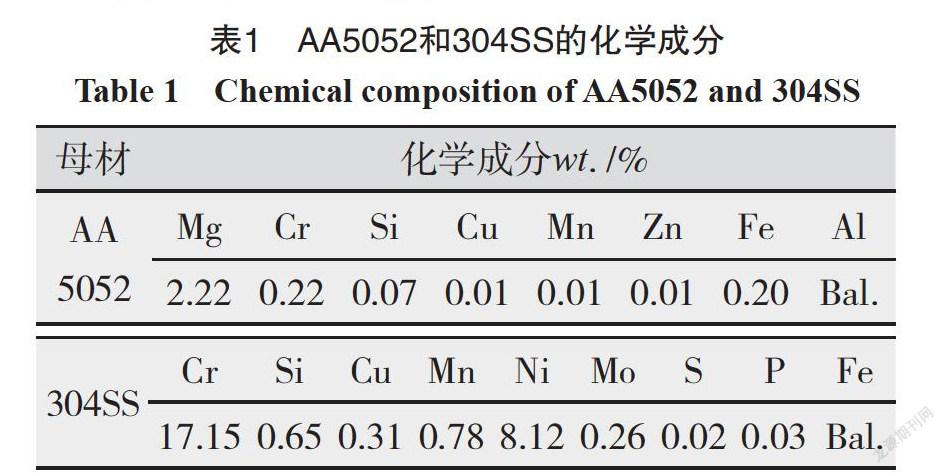

采用直径φ25 mm的5052铝合金(AA5052)和304不锈钢(304SS)棒材为试验母材,其化学成分如表1所示。母材金相组织如图1所示,5052铝合金为轧制态,其金相组织呈流线型,304不锈钢组织为尺寸相近的等轴晶。

焊接试验采用HSMZ-20型旋转摩擦焊机(哈尔滨焊接研究所) 完成。焊前用砂纸逐级打磨待焊工件端面,然后进行超声清洗,去除油污和氧化膜。优化后的焊接参数为:转速1 500 r/min,摩擦压力90 MPa,摩擦缩短量1 mm,顶锻压力250 MPa。为了研究焊后热处理(PWHT)对铝/钢旋转摩擦焊接头耐蚀性能的影响,采用KSL-1200X型箱式电阻炉(合肥科晶材料技术有限公司)对接头进行热处理,温度为250 ℃,保温时间为20 min,加热速率为10 ℃/min,保温结束后试样随炉冷却至室温。

采用光学显微镜(OM,LEICA MEF4A)观察接头金相组织特征,并用电子探针设备(EPMA,JXA-8350F Plus)对接头不同区域(沿径向分为Center、0.25R、0.5R、0.75R四个区域)金属间化合物成分和元素分布进行表征。采用电化学测试方法和浸泡腐蚀实验对抛光后的接头截面进行腐蚀性能测试,首先将试样完全浸泡在3.5%NaCl溶液中并进行水浴加热,温度设定为25±2 ℃,浸泡时间分别为2 h、8 h、20 h、48 h。浸泡腐蚀结束后,使用去离子水除去接头表面的腐蚀产物,并用场发射扫描电子显微镜(SEM,ZEISS-SUPRA55)观察接头各区域的腐蚀形貌。采用CS310H型电化学工作站(武汉科思特仪器股份有限公司)对接头不同区域进行电化学测试,非工作区域用环氧树脂密封,露出9 mm2的研究区域作为工作电极与3.5%NaCl溶液接触,饱和甘汞(SCE)为参比电极,铂网为辅助电极。先测试开路电位(OCP),开路电位稳定之后测试极化曲线。动电位扫描速率为1 mV/s,初始电位为-200 mV,终止电位为+200 mV。

2 结果与讨论

2.1 接头微观组织的不均匀性

接头截面微观组织如图2所示。可以看出,铝合金侧可分为四个区域:动态再结晶区(DRZ)、热机影响区(TMAZ)、热影响区(HAZ)和母材(BM),各区域范围沿径向呈现出不均匀性分布,在0.25R~0.75R位置处最大,造成这一现象的原因是界面产热不均。因旋转摩擦焊具有绕中心轴回转运动的特点,此过程中摩擦热为实现铝/钢焊接的热量来源,界面处摩擦产热可由式(1)描述:

dq=2πPμωr2dr (1)

式中 q為摩擦产热功率(单位:W);P为摩擦压力(单位:MPa);µ为摩擦系数(常量);r为径向距离(单位:mm);ω为角速度(单位:rad/s)。由式(1)可知,影响界面摩擦产热的主要因素是径向距离和摩擦压力。当摩擦压力一定时,界面摩擦产热随径向距离增大而增加,表现为中心位置摩擦产热最低,边缘处产热较多。然而,在摩擦焊过程中,摩擦压力不能被视为常数,不仅不同时刻的摩擦压力不同,而且沿径向不同位置的摩擦压力也不尽相同。中心位置的摩擦产热较少,界面温度低,5052铝合金材料的变形抗力较大,越靠近边缘位置,摩擦产热越多,界面温度迅速升高,导致材料的变形抗力降低,使得摩擦压力的径向分布也是不均匀的,表现为中心高、边缘低的类抛物线分布。综上,在0.25R~0.75R位置,摩擦产热功率和组织受热影响的区域范围均为最大。

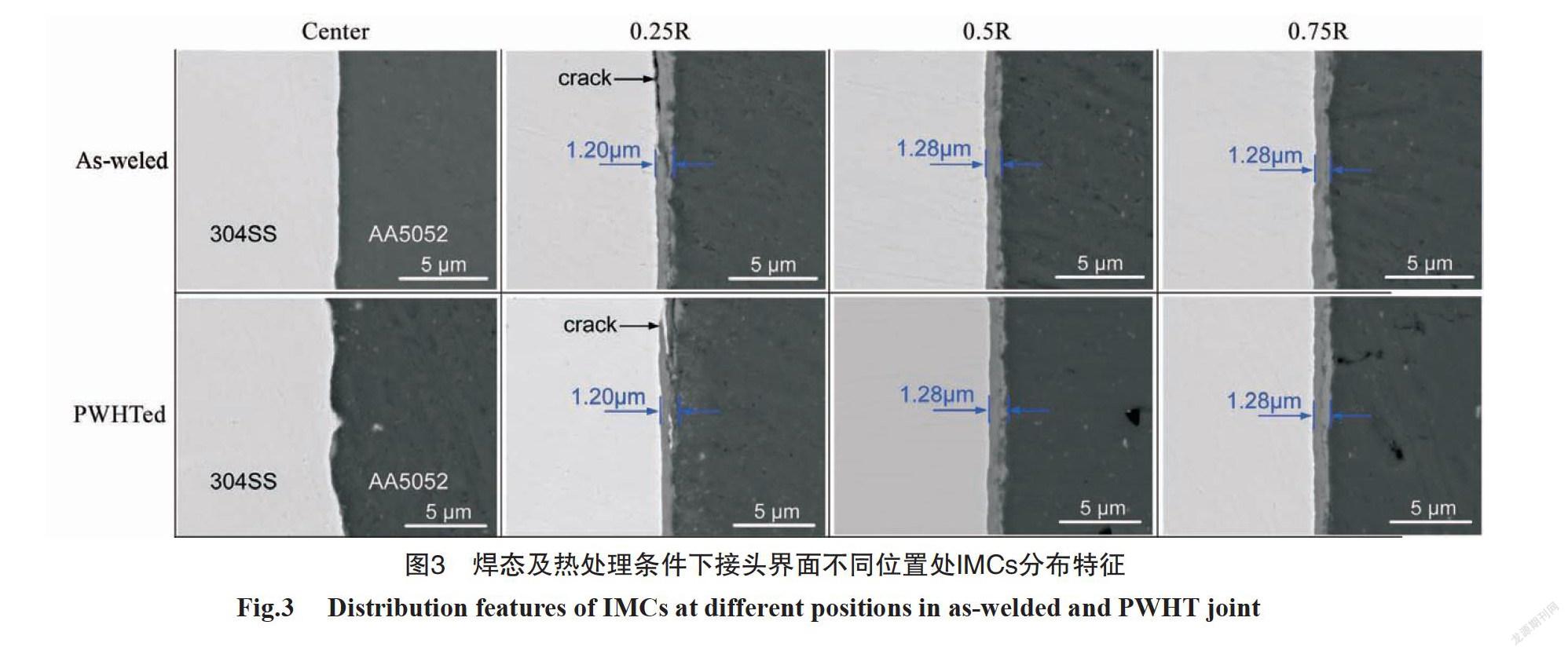

焊态(As-welded)及热处理(PWHTed)条件下接头界面金属间化合物沿径向的分布特征如图3所示。可以看出,焊态接头中心位置几乎无金属间化合物产生,而在0.25R、0.5R、0.75R位置存在连续分布的金属间化合物层。这是因为接头在中心位置摩擦产热较少,界面温度低,接头冶金反应不充分,所以几乎没有金属间化合物生成;摩擦产热0.5R~0.75R处达到最大值,界面温度较高,摩擦阶段接头冶金反应较充分,金属间化合物较厚。顶锻阶段,在较大的顶锻压力作用下,0.5R~0.75R处的部分金属间化合物在挤压作用下沿径向发生迁移,进一步增加了界面处金属间化合物沿径向分布的不均匀性。同时,界面不同位置的产热不均导致界面处残余应力沿径向不均匀分布,从接头中心向边缘位置逐渐降低。

经过250 ℃/20 min热处理之后,接头界面金属间化合物沿径向的分布特征与焊态接头一致,且金属间化合物层厚度无明显变化。这是因为低温热处理不足以促进界面层金属间化合物的形核与生长。但250 ℃高于铝合金的动态再结晶温度,一方面可以消除焊接接头中的残余应力及其径向不均匀性;另一方面,接头在该温度下可进一步发生回复和再结晶,使各区域的组织均匀化。

接头0.5R位置处元素分布情况如图4所示,可以看出金属间化合物层呈现分层特征。线扫及面扫分析结果表明金属间化合物层的主要合金元素为Fe和Al元素,Mg、Cr、Ni元素含量较少,而且Fe和Al元素沿轴向均呈现出分层现象,Mg、Cr和Ni元素分布较为均匀。为进一步获得金属间化合物层的具体组分,对点1及点2进行元素含量及物相分析,结果如表2所示。Dybkov等[12]在18Cr-10Ni不锈钢与液态铝的冶金反应中发现有Fe2Al5、FeAl3两层金属间化合物的生成,Cr和Ni固溶在Fe-Al金属间化合物中。Shi等[13]采用Al-Mg焊丝焊接铝合金与镀锌钢,发现Mg不影响Fe-Al金属间化合物的形成。因此,推测界面金属间化合物层主要由靠近304SS侧的Fe2Al5相与靠近AA5052侧Fe4Al13相组成,Mg、Cr和Ni三种元素以溶质原子形式存在这两种金属间化合物中。

2.2 焊态条件下接头径向不同区域的耐腐蚀性能

接头截面经2 h、8 h、20 h、48 h浸泡后的腐蚀形貌如图5所示。浸泡时间为2 h时,不锈钢侧及铝合金侧径向各区域均未观察到明显的腐蚀现象;浸泡时间为8 h时,靠近界面的铝合金母材开始发生腐蚀,界面形成腐蚀沟槽,远离界面的铝合金母材则出现细小的腐蚀裂纹;浸泡时间为20 h时,腐蚀沟槽进一步加宽,且铝合金母材侧出现腐蚀裂纹的区域增多;当浸泡时间达到48 h时,发现铝/钢旋转摩擦焊接头的主要腐蚀区域是界面处的铝合金母材,不锈钢侧基本不发生腐蚀,界面处金属间化合物周围的铝合金母材发生溶解,形成一定宽度的腐蚀沟槽,腐蚀裂纹沿着晶界向铝合金母材扩展,腐蚀特征以晶间腐蚀为主。

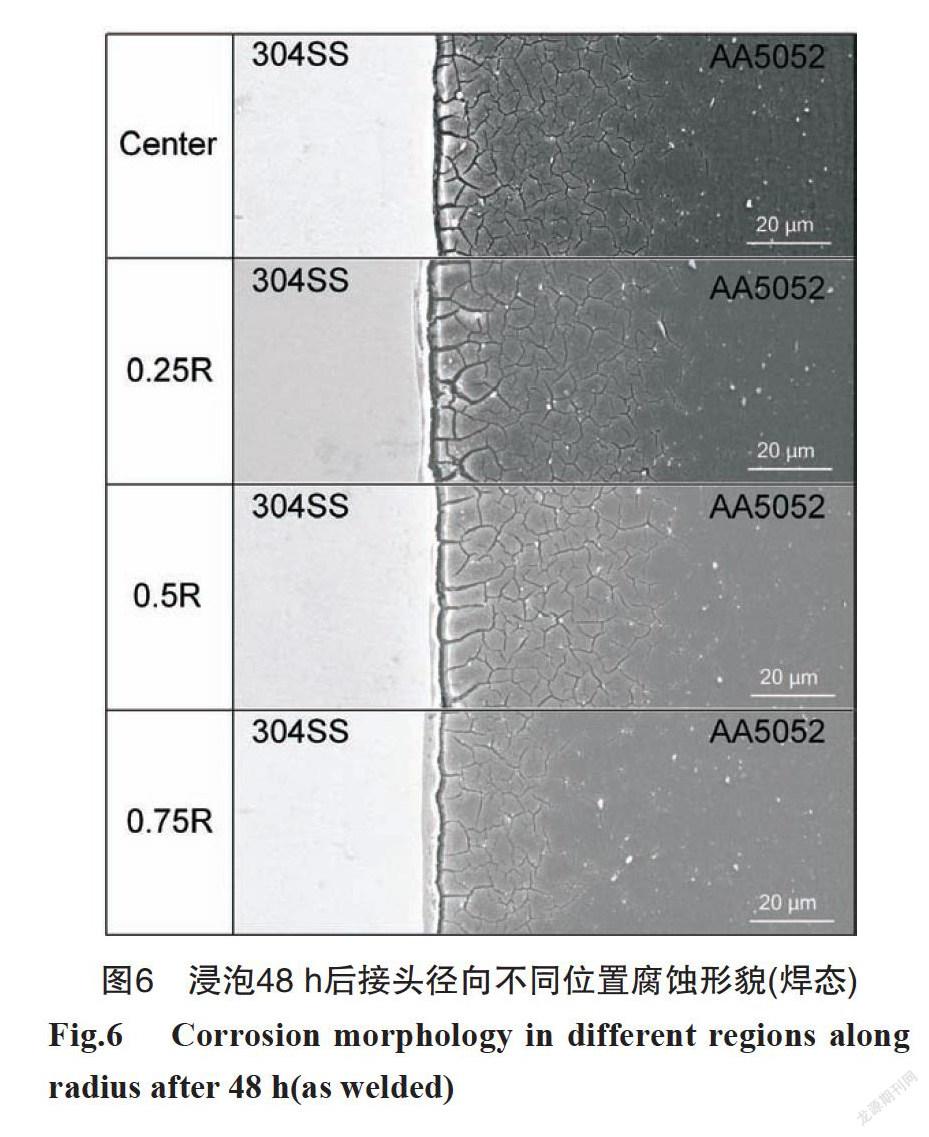

48 h下径向不同区域的腐蚀形貌如图6所示。可以看出,腐蚀裂纹相互接触,裂纹尖端向远离界面区扩展。且当近界面处的裂纹已经接触时,远离界面处的裂纹才开始扩展。这一现象表明,靠近界面区域的腐蚀速率大于远离界面区域的腐蚀速率。而且接头径向不同区域界面处腐蚀沟槽的宽度明显不同,发生晶间腐蚀的区域面积也不尽相同。以焊接界面为起始点,Center、0.25R、0.5R区域腐蚀裂纹扩展距离要大于0.75R区域,具体表现为:0.25R>Center>0.5R>0.75R。这说明铝/钢旋转摩擦焊接头腐蚀性能存在径向不均匀性,其中Center、0.25R、0.5R位置腐蚀较为严重,0.75R处腐蚀较轻。

对于铝/钢异种金属接头,由于5052铝合金和304不锈钢存在电位差异,两者之间构成腐蚀原电池,电位较负的铝合金充当阳极,靠近界面区域优先腐蚀。与此同时,界面处的Fe-Al金属间化合物同样作为阴极与铝合金母材形成电偶腐蚀,腐蚀速率加快,导致靠近界面的铝合金腐蚀严重,形成腐蚀沟槽。而远离界面处出现微小的腐蚀裂纹,这是因为5052铝合金中主要形成的是Al6(Fe, Mn)金属间化合物和β相(Mg2Al3),Al6(Fe, Mn)金属间化合物的电位约为-700 mV(vs SCE)[14]略高于基体电位(-800 mV),充当阴极相,使其周围金属被腐蚀,形成微小的腐蚀裂纹。β相(Mg2Al3)电位(-920 mV)略低于基体电位,充当阳极相[14-16],而且β相(Mg2Al3)往往在晶界析出[17],因此较低电位的晶界与较高电位的晶粒内部形成了原电池,使铝合金母材发生晶间腐蚀。此外有研究表明,不均匀的残余应力增加了腐蚀裂纹尖端的电化学活性,加速阳极腐蚀速率,腐蚀程度明显增大[18]。旋转摩擦焊接头Center、0.25R、0.5R位置处残余应力要大于0.75R处残余应力[2],远离界面的微小腐蚀裂纹在残余应力作用下会加速扩展,恶化接头Center、0.25R、0.5R位置的腐蚀性能。

焊态条件下接头沿径向不同区域的动电位极化曲线如图7所示。测试过程中并未出现钝化现象,径向各区域腐蚀电位Ecorr的大小顺序为:0.75R>0.25R>0.5R>Center。腐蚀电位Ecorr是热力学参数,反映的是腐蚀发生的倾向性,从腐蚀电位数值大小来看,0.75R处不容易发生腐蚀,0.5R、0.25R、Center处更容易腐蚀,这与图5、图6的腐蚀形貌基本吻合。对极化曲线拟合分析,其相应的电化学参数如表3所示。腐蚀电流密度Icorr是动力学参数,反映腐蚀速率的快慢,可以直接用来比较耐蚀性,Icorr越大腐蚀速率越快,耐腐蚀性越差。0.25R处的腐蚀电流密度最大,Center處腐蚀电流密度次之,这说明0.25R和Center位置腐蚀速率更快。综合考虑,得出径向不同区域耐蚀性顺序为:0.75R>0.5R>Center>0.25R。

2.3 热处理状态下接头径向不同区域耐腐蚀性能

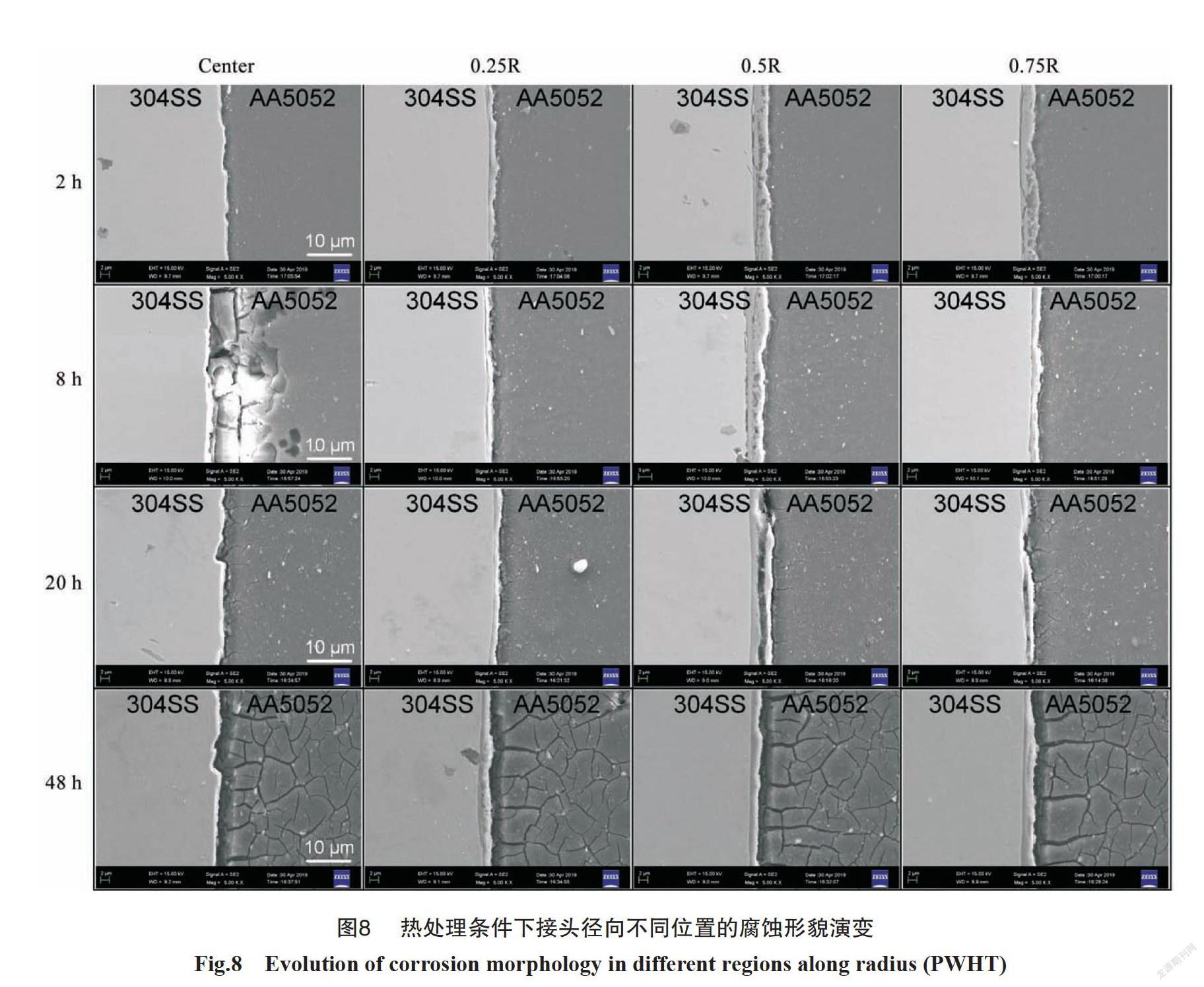

热处理态接头经2 h、8 h、20 h、48 h浸泡后的腐蚀形貌如图8所示。浸泡时间为2 h时,不锈钢侧及铝合金侧径向各区域均未观察到明显的腐蚀现象;随着浸泡时间的延长,热处理态接头的腐蚀过程与焊态接头相同。近界面的铝合金母材率先开始腐蚀,母材中电位较高的第二相充当阴极相,其周围的材料受电偶腐蚀的作用,形成微小裂纹,裂纹沿晶界扩展,呈现晶间腐蚀的特征。浸泡48 h后,接头径向各位置的腐蚀形貌如图9所示。以焊接界面为起始点,Center、0.25R、0.5R、0.75R四个区域腐蚀裂纹尺寸和扩展距离基本相同,这说明接头经250 ℃/20 min热处理后,径向不同位置的腐蚀性能呈现均匀化趋势。

热处理条件下接头沿径向不同区域的动电位极化曲线如图10所示。对曲线进行拟合,得到的电化学参数如表4所示。Center、0.25R、0.5R、0.75R四个区域腐蚀电位均在-0.710 V左右,可以认为四个区域的腐蚀倾向性基本一致。从热力学角度说明热处理态接头不同区域腐蚀性能没有差异,这与图9基本吻合。经过250 ℃/20 min的焊后热处理,接头径向不同金属间化合物层厚度并未发生变化,但腐蚀性能不均匀性得到明显改善。因此可以判定金属间化合物层厚度的径向不均匀性对腐蚀性能的径向不均匀性基本没有影响。而经热处理后接头不同区域的腐蚀电流密度均变小,说明接头耐蚀性能提高,这主要是因为:一方面接头中的残余应力得到释放,另一方面接头不同区域的组织呈现均匀化趋势[8,19],这两方面都有利于改善接头的腐蚀不均匀性。

3 结论

(1)5052铝合金/304不锈钢旋转摩擦焊接头因径向界面产热及压力分布不均,导致接头界面金属间化合物厚度存在不均匀性,中心处几乎无金属间化合物分布,而在0.25R、0.5R、0.75R处金属间化合物呈连续分布。

(2)焊态接头铝合金侧发生严重腐蚀,不锈钢侧基本不腐蚀。靠近界面区域的腐蚀速率大于远离界面区域的腐蚀速率,呈现晶间腐蚀特征。接头存在腐蚀性能不均匀性,径向耐腐蚀性能顺序为:0.75R>0.5R>Center>0.25R。

(3)经250 ℃/20 min热处理之后,接头残余应力得到释放,微观组织发生均匀化;径向各区域腐蚀电流密度变小,耐蚀性能提高,腐蚀性能不均匀性消失。

参考文献:

[1] Chen S, Daehn G S, Vivek A, et al. Interfacial micro-structures and mechanical property of vaporizing foil actuator welding of aluminum alloy to steel[J]. Materials Science and Engineering A, 2016(659): 12-21.

[2] 李艳光. 5052铝合金/304不锈钢旋转摩擦焊接头微观组织及性能研究[D]. 辽宁: 大连理工大学, 2020.

[3] 李鹏. 旋转摩擦焊热源演变及接头成形机制[D]. 陕西: 西北工业大学, 2015.

[4] Fukumoto S, Tsubakino H, Okita K, et al. Friction weldingprocess of 5052 aluminium alloy to 304 stainless steel[J]. Materials Science and Technology, 1999, 15(9): 1080-1086.

[5] Li P, Dong H G, Xia Y Q, et al. Inhomogeneous interfacestructure and mechanical properties of rotary friction welded TC4 titanium alloy/316L stainless steel joints[J]. Journal of Manufacturing Processes, 2018(33): 54-63.

[6] Dong H G, Li Y G, Li P, et al. Inhomogeneous micro-structure and mechanical properties of rotary friction welded joints between 5052 aluminum alloy and 304 stainless steel[J]. Journal of Materials Processing Technology, 2019(272): 17-27.

[7] Yin Z F, Yan M L, BaiI Z Q, et al. Galvanic corrosionassociated with SM 80SS steel and Ni-based alloy G3 couples in NaCl solution[J]. Electrochimica Acta, 2008, 53(22): 6285-6292.

[8] 顧玉芬, 马敏敏, 李杰, 等. 焊后退火对铝/钢异种金属熔钎焊接头腐蚀性能的影响[J]. 焊接学报, 2017, 38(12): 46-50.

[9] 顾玉芬, 李杰, 石玗, 等. 铝/钢异种金属电弧熔钎焊焊接接头的腐蚀性能[J]. 中国有色金属学报, 2016, 26(4): 758-765.

[10] Sravanthi S S, Acharyya S G, Chapala P. Materials Today: Proceedings[J]. 2019(18): 2708-2716.

[11] Anaman S Y, Cho H H, Das H, et al. Microstructureand mechanical/electrochemical properties of friction stir butt welded joint of dissimilar aluminum and steel alloys[J]. Materials Characterization, 2019(154): 67-79.

[12] Dybkov V I. Interaction of 18Cr-10Ni stainless steelwith liquid aluminium[J]. Journal of Materials Science, 1990(25): 3615-3633.

[13] Shi H, Qiao S, Qiu R, et al. Effect of welding time onthe joining phenomena of diffusion welded joint between aluminum alloy and stainless steel[J]. Materials and Manufacturing Processes, 2012, 27(12): 1366-1369.

[14] Lyndon J A, Gupta R K, Gibson M A, et al. Electro-chemical behaviour of the β-phase intermetallic (Mg2Al3) as a function of pH as relevant to corrosion of aluminium-magnesium alloys[J]. Corrosion science, 2013(70): 290-293.

[15] Jain S, Lim M L, Hudson J L, et al. Spreading of inter-granular corrosion on the surface of sensitized Al-4.4Mg alloys: A general finding[J]. Corrosion science, 2012(59): 136-147.

[16] Yasakau K A, Zheludkevich M L, Lamaka S V, et al.Role of intermetallic phases in localized corrosion of AA5083[J]. Electrochimica Acta, 2007, 52(27): 7651-7659.

[17] Scamans G M, Holroyd N J H, Tuck C D S. The role ofmagnesium segregation in the intergranular stress corr-osion cracking of aluminium alloys[J]. Corrosion Science, 1987, 27(4): 329-347.

[18] Sun M, Xiao K, Dong C, et al. Effect of stress on electro-chemical characteristics of pre-cracked ultrahigh strength stainless steel in acid sodium sulphate solution[J]. Corrosion Science, 2014(89): 137-145.

[19] Wang X, Wang J, Yue X, et al. Effect of aging treatmenton the exfoliation corrosion and stress corrosion cracking behaviors of 2195 Al-Li alloy[J]. Materials and Design, 2015(67): 596-605.

Inhomogeneous microstructure and corrosion resistance

of aluminum/steel rotary friction welded joints

LI Peng, MA Chaoqun, LI Yanguang, DONG Honggang*

(School of Materials Science and Engineering, Dalian University of technology, Dalian 116024, China)

Abstract: The microstructure and corrosion resistance of AA5052/304SS rotary friction welded joints before and after heat treatment was studied. The results show that the distribution characteristics of intermetallic compounds along the radial direction in the as-welded joint were different, due to the inhomogeneity of heat generation and pressure at the interface. No intermetallic compound formed at the center but distributed continuously at 0.25R, 0.5R, and 0.75R. Inhomogeneity of corrosion resistance in different areas of the joint was observed, and the corrosion resistance was ranked as: 0.75R>0.5R>Center>0.25R. After heat treatment at 250 ℃/20 min, the residual stress in the joint was released, the microstructure was homogenized, and the radial inhomogeneity of the corrosion resistance disappeared.

Keywords: aluminum/steel dissimilar joint; rotary friction welding; microstructure; corrosion resistance; inhomogeneity