油气管道环焊缝焊接技术现状 及发展趋势

2020-09-10隋永莉

摘要:介绍了我国长输油气管道建设用管线钢管及现场焊接技术的发展和应用现状,指出了管道用钢管的焊接性特点,从半自动焊和手工焊应用方向、管道自动焊应用和质量控制、无损检测方法的选择和技术进步、焊接缺欠检测、验收和施工组织的技术进步五个方面分析了国内外的技术差异,提出了我国今后管道现场焊接技术的发展趋势。认为自保护药芯焊丝半自动焊和低氢焊条手工焊仍将是管道建设的可选择方法,但自动焊技术的应用将会越来越广泛;将大力发展和综合应用多种检测方法及数字化处理检测结果的数字化无损检测系,并越来越重视安全和经济兼顾的焊接缺欠评估手段的应用。环焊缝焊接技术应与钢铁冶金、钢管制造、焊接材料研发和施工管理等作为一个技术体系进行协调和管理。

关键词:油气管道;环焊缝;焊接技术及质量;焊接缺陷;无损检测

中图分类号:TG457.6 文献标志码:A 文章编号:1001-2003(2020)09-0053-07

DOI:10.7512/j.issn.1001-2303.2020.09.05

0 前言

根据我国中长期油气管网规划,2025年我国计划建设的长输管线总长将达到24万km,其中天然气、原油、成品油管道里程数分别达到16.3万km、3.7万km、4万km[1]。截至2019年底,我国已建油气管道总长超过14万km,其中天然气管道约8万km,原油管道约3.5万km,成品油管道约3.0万km。我国天然气市场主要在东部,资源地主要在西部,进口天然气的资源地主要在俄罗斯及中亚地区,因此我国输油输气干线是以东西向及南北向的长输管线为主。随着油气管道输量和运距的不断增加,管道建设越来越多地使用了大口径 ( 如1 219 mm、

1 422 mm)、高钢级(如X70、X80)的管线钢管。

管线钢的发展历史表明,钢管强度等级的提高源于在冶金成分设计和组分精确添加、轧制工艺和冷却过程精确控制等方面取得的重大技术进步。运用上述生产工艺制造的管线钢在解决冷裂纹方面优势明显,但在环焊缝焊接过程中仍面临一些母材焊接性方面的技术难点,如焊接热影响区脆化和软化、实际强度和冶金成分的差异性影响焊缝性能,及环焊接头需具备等强、韧性或高强、韧性匹配要求等。

与管线钢管的快速发展相比,焊接技术的发展和应用则相对滞后,焊接材料的纯净度比母材差,环焊缝的焊接在很长一段时间内都是以纤维素焊条手工焊和自保护药芯焊丝半自动焊为主。2001年西气东输管道工程建设期间我国开始推广应用管道自动焊技术,经过近20年的不断发展,如今在中俄原油二线管道工程和中俄东线天然气管道工程的北段和中段,管道自动焊技术的应用比例接近100%,焊接质量得到了很大的提升。

1 我国管线钢及环焊技术的发展历程

20世纪90年代,我国面临着大规模建设高压输送管道的形势,开始考虑管线钢生产的国产化问题,并在“八五”期间建立了管线钢标准体系,研发了L360~L450管線钢管,成功应用于塔中-轮南原油管道、陕京输气管道和库鄯原油管道这3条管线工程。21世纪开始,随着国民经济对石油、天然气等清洁能源需求的不断上升,为满足石油、天然气年输量需求,我国开始了L485、L555管线钢的研发和应用工作,L485钢管应用于西气东输工程、L555钢管应用于西气东输二线管道工程,标志着我国采用大口径、厚壁、高压力输送管道的新篇章。我国高钢级管线钢起步较晚,但研究开发和应用的速度快。随着西气东输、陕京二线、西气东输二线、陕京三线等输气管线的建成,L485和L555管线钢已在国内天然气干线管道大量应用。目前,我国已开发出L630、L690和L830等更高强度等级的管线钢管,用20多年的时间走完了发达国家高钢级管线钢管40多年的研发进程。国内外管线钢的发展与应用如图1所示。

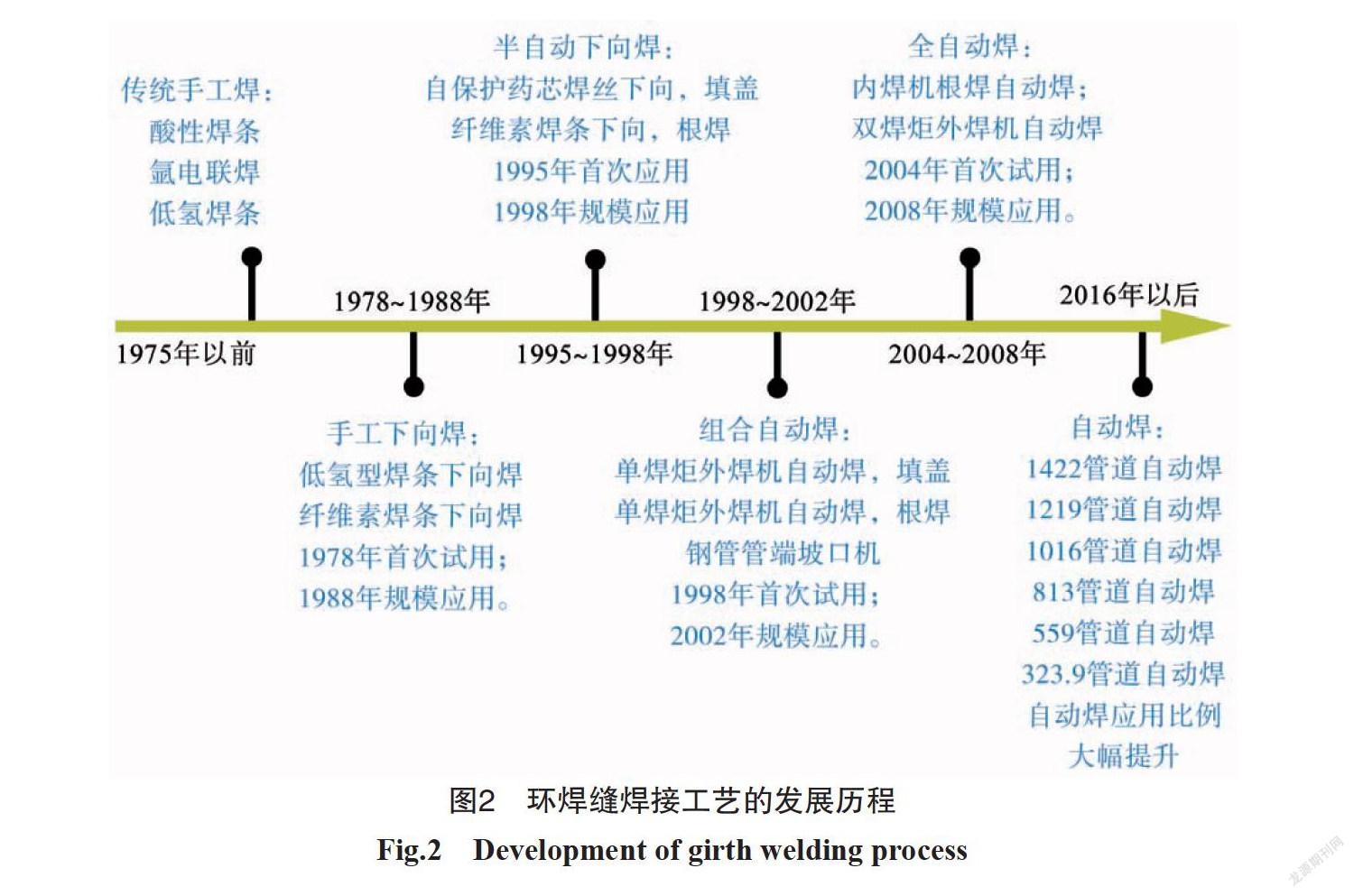

环焊缝焊接工艺的发展历程如图2所示,经历了传统焊、铁粉低氢焊条下向焊、纤维素焊条下向焊、自保护药芯焊丝半自动焊,及熔化极气体保护自动焊的发展历程,焊接合格率的统计方法逐渐从按缺陷长度所占比例变为按不合格焊口数量所占比例,一次焊接合格率从83%上升到90%(部分工程甚至达到92%及以上)。另外,先进焊接方法带来的劳动强度的降低、施工效率的大幅度提高等,都标志着环焊缝焊接技术的持续改进和焊接质量的不断提高[3]。

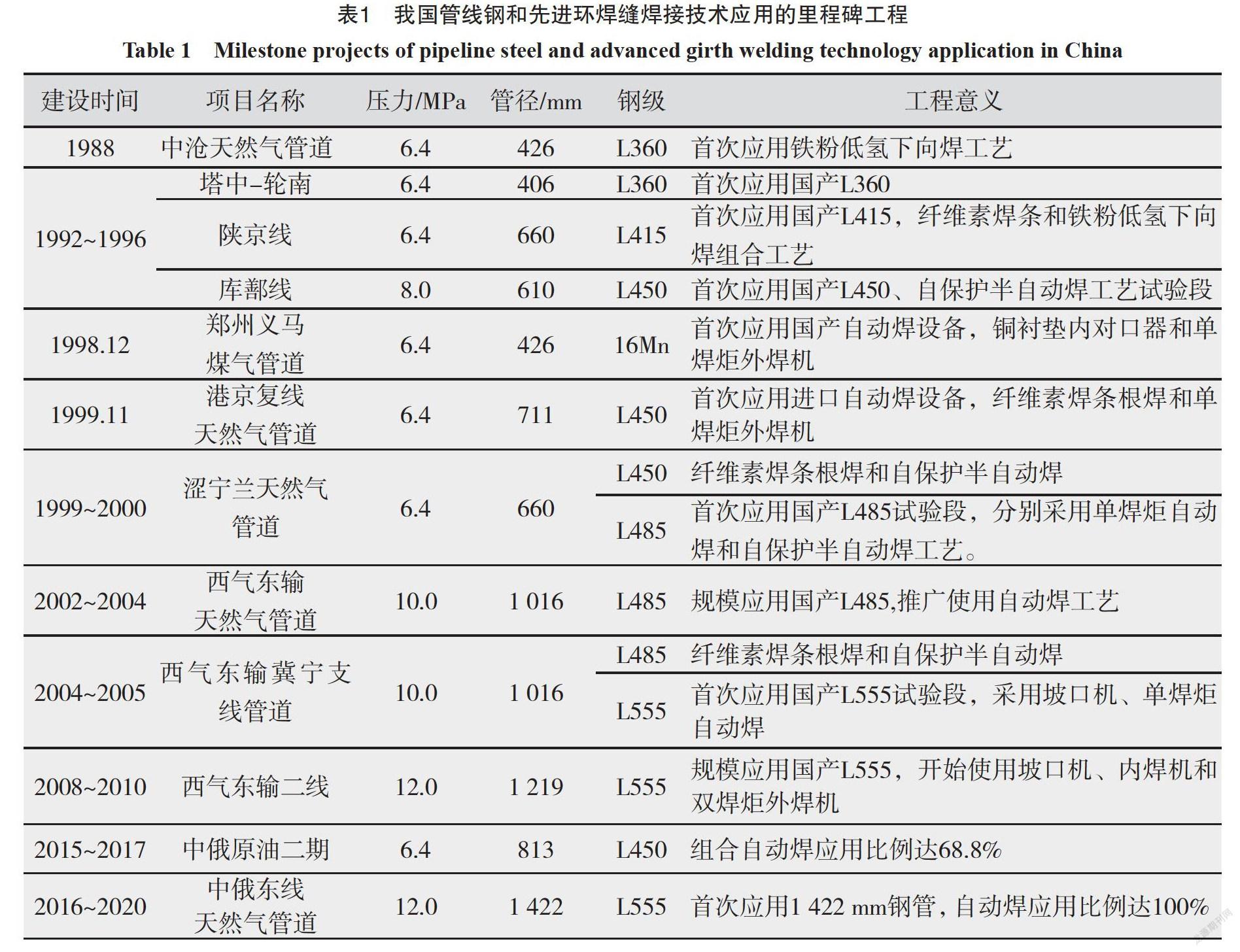

2 管线钢及其环焊技术的工程应用

管线钢和环焊技术在我国油气管道应用的里程碑工程如表1所示。1992~1996年期间首次应用了国产的L360、L415和L450管线钢管。1999年10月至12月期间,在涩宁兰天然气管道工程中完成了8.7 km国产L485钢管的试验段工程建设,以此为基础实现了2002年西气东输管道工程L485管线钢管和管道自动焊技术的规模化应用。2005年3月在西气东输冀宁支线管道工程中完成了5.37 km的国产L555钢管试验段工程建设,奠定了L555管线钢管规模化应用的技术基础。2008年西气东输二线管道工程应用了L555管线钢管。2016年10月,管径1 422 mm、设计压力12 MPa的L555钢管在中俄东线天然气管道工程中开始应用,这是国内迄今为止钢级、管径和设计压力最高的天然气管道工程,焊接方法主要为气保护实心焊丝的内焊机和双焊炬外焊机自动焊,连头、山区等特殊焊口则采用了手工钨极氩弧焊与气保护药芯焊丝的单焊炬外焊机自动焊的组合工艺。

1988年10月,由中石油管道局引入的铁粉低氢型焊条下向焊的环焊缝焊接工艺在中沧天然气道建设中首次应用。1995年9月,自保护药芯焊丝半自动焊工艺在库鄯线原油管道工程中国内首次应用,完成了160 km的试验段工程。1996年,纤维素焊条下向根焊和铁粉低氢焊条下向填充盖面焊的混合工艺在陕京线天然气管道工程中首次应用。1998年12月,国产熔化极气保护自动焊技术在郑州义马煤气管道中首次应用。1999年11月,中石油管道局二公司引进的英国NOREST熔化极气保护自动焊技术在港京复线天然气管道中首次应用。需要指出的是,国产自动焊首次应用的根焊方法是铜衬垫内对口器的强迫成型方法,进口自动焊首次应用的根焊方法是纤维素焊条手工焊,两种自动焊的填充盖面均为实心焊丝和单焊炬外焊机。管道自动焊技术在2002年的西气东输管道工程中得到了广泛应用,完成了670 km的焊接任务,约占焊接工作总量的17.2%。2008年西气东输二线管道建设中,规模化应用了坡口机现场切削坡口、内焊机自动根焊和双焊炬外焊机自动焊等系列自动焊装备和技术。2016年开始的中俄原油二期管道工程和中俄东线天然气管道工程建设过程中,管道自动焊的应用比例大幅度提升,分别达到了68.8%和100%。

3 管道用钢管的焊接性特点

与同等强度的传统钢相比,管线钢的主要特点是碳含量和碳当量低,其强化手段不是增加碳含量和合金元素含量,而是通过晶粒细化来达到提高强韧性的目的。实际工业生产中所得钢的晶粒尺寸小于50μm,最小可达10μm,满足了石油和天然气工业的需求,管线钢的高强度高韧性和低碳当量为其提供了优良的焊接性,降低了冷裂纹和热裂纹的敏感性倾向[4]。但由于钢的组织是超细晶粒,在焊接热作用下晶粒长大的驱动力很大,必然导致热影响区(HAZ)晶粒严重粗化,从而带来HAZ脆化和软化的问题,这将影响整个接头性能与母材性能的匹配。管道用钢管的焊接性特点如下:

(1)管线钢焊接冷裂纹敏感性低。

管线钢具有超细晶粒组织,淬硬倾向小,且较低的碳含量和碳当量明显改善了其冷裂敏感性,减小了冷裂纹倾向,尤其是降低了焊接热影响区的冷裂纹倾向。

(2)管线钢焊接热裂纹敏感性低。

热裂纹通常是由于母材稀释而引起的,即主要出现在熔合比相对较大的根部焊道上,或出现在焊速过高所引起的过于拉长的收弧弧坑处等。管线钢的合金含量很低,夹杂物(如S、P)含量低且偏析相对较少,通常不易发生热裂纹。

(3)管线钢焊接热影响区软化和脆化现象。

焊接加热过程中要向接头区域输入很多热量,对焊缝附近区域形成加热和冷却过程,这将导致晶粒长大或析出强化、形变硬化消失,从而引起热影响区硬度、强度、韧性、耐蚀性等的变化。焊接时热影响区的化学成分一般不会发生明显的变化,不能通过改变焊接材料来进行调整,因此,管线钢本身的化学成分和物理性能对焊接性具有十分重要的意义。

(4)管线钢不适宜采用焊后热处理工艺。

焊后热处理有可能导致管线钢晶粒长大,从而恶化管线钢管和焊缝金属的力学性能,因此很少要求对管线钢管及其环焊缝进行焊后热处理。对超细晶粒的管线钢而言,焊后热处理的唯一目的是松弛残余应力,必要时消除应力的热处理温度必须小于600 ℃或考虑机械消除应力的措施。

(5)管线钢的焊缝金属具有一定的冷裂纹和热裂纹敏感性。

当前阶段部分焊材的碳含量、碳当量及S、P等杂质含量高于管线钢,不符合焊接材料应比母材更纯净的焊接理念。由于焊接材料碳当量高,使得氢更容易固溶到焊缝金属中,导致在焊缝中出现冷裂纹。

另外,由于部分焊接材料的熔敷金属合金成分设计不当,如S、P等杂质元素含量较高,Ni、B等元素含量过高或合金比例不当等,可引发焊缝金属中的横向或纵向热裂纹。

(6)高钢级管线钢的环焊接头强韧性匹配成为难点。

管线钢是通过晶粒细化、相变强化、析出强化等方法的结合,获得中间态的細晶粒组织,使得其同时具体高强度和高韧性。而焊接过程受焊接冶金机理的局限,焊缝金属组织是铁素体、珠光体及粒状贝氏体等平衡态的柱状晶组织,焊缝金属需要在高强度和高韧性之间寻求平衡点。这使得管线钢尤其是高钢级管线钢的环焊缝焊接,需要进行焊接材料、焊接方法及焊接工艺的合理选择,以获得与母材性能相当的焊接接头。

(7)管线钢和管件钢的焊接性具有差异性。

油气管道工程中,通常在主线路管道上使用形变热处理态的管线钢,在热煨弯管、三通、汇管、支管台等位置仍使用调质态的传统钢,称为管件钢。由于管线钢和管件钢的交货状态不同,其冶金成分、强化机制均有很大的不同,使得两者的焊接性存在较大的差异。与管线钢相比,管件钢的碳含量和碳当量较高,冷裂纹敏感性较大,需要考虑更为严格的焊接工艺措施。

4 国内外管道环焊技术的差异及展望

4.1 半自动焊和手工焊的应用方向

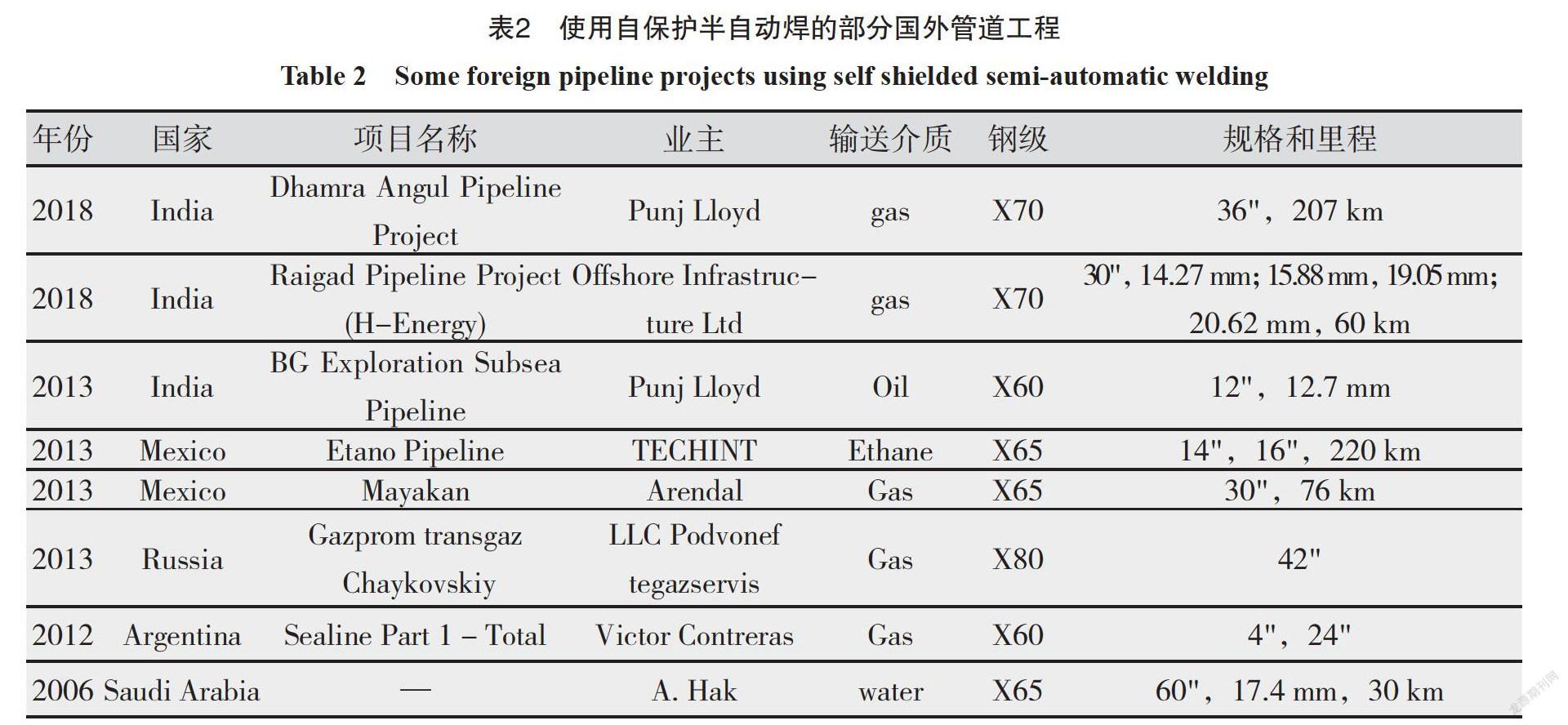

自保护药芯焊丝半自动焊接工艺在印度、泰国、墨西哥、俄罗斯、阿根廷、沙特阿拉伯及伊朗、伊拉克、苏丹等国家均有所应用,表2为其中的部分管道工程信息。

中石油1995年承建的突尼斯天然气管道工程和1996年建设的库鄯线输油管道工程,是自保护药芯焊丝半自动焊在我国的最早应用。由于该方法的环境适应性好、焊接工艺性优良、合格率及施工效率高,1999年以后的油气管道建设中自保护药芯焊丝半自动焊的应用范围逐渐扩大,并成为环焊缝焊接的主要方法。2013年以后的X80、X70等高钢级管道建设中,发现自保护药芯焊丝半自动焊的焊缝金属存在着显著的低温冲击韧性离散现象。有研究认为,这与焊缝金属中数量较多、尺寸粗大的M-A组元,以及分布在晶界的链状M-A有关,也与焊缝中氮含量过高有关。而大量M-A组织的出现,一方面是由于焊材中的Al含量高,另一方面是由于母材中的淬透性元素,如Nb、Cr、Mo等元素含量。因此,高钢级管道建设中应谨慎使用自保护药芯焊丝半自动焊。

未来我国的油气管道建设在口径较小、强度等级较低的管线钢管现场焊接时,自保护药芯焊丝半自动焊和低氢焊条手工焊的工艺仍将是可选择的焊接方法。另外,受地理位置、地形条件、气候环境等外界因素的限制,不利于进行管道自动焊施工的管道,也会使用自保护药芯焊丝半自动焊和低氢焊条手工焊的工艺。但在应用自保护药芯焊丝半自动焊工艺的管道段,需合理限定管线钢管的冶金成分,并严格遵守薄层多道焊的半自动焊工艺原则,以确保环焊接头的力学性能满足工程要求。

4.2 全自动焊的应用与焊接质量控制

20世纪70、80年代,国外已采用自动焊装备进行管道建设,目前应用最广泛的国外自动焊装备包括美国CRC-evans公司的PFM坡口机、IWM内焊机、P260单焊炬外焊机以及P625双焊炬外焊机,焊接工艺主要采用内焊机根焊+外焊机填充盖面,在北美、欧洲、非洲、亚洲、俄罗斯、澳大利亚、中东等全世界范围的陆地管道中规模应用;法国Serimax 公司的PFM坡口机、MAXILUC带铜衬对口器、Saturnax系列的外焊机,焊接工艺主要采用带铜衬对口器+外焊机根焊+外焊机填充盖面[5]。

中国全自动焊焊接装备的主要厂家有中国石油天然气管道局工程有限公司和四川熊谷,其技术先进性与国外基本持平,包括同步涨紧技术、快速定位技术、坡口加工技术、内根焊技术、对接搭接技术、自动控制技术、电弧跟踪技术等,在无线传输技术方面甚至超过了国外同类产品。但由于加工、材料等基础工业的差别,在装备的使用可靠性和耐用性方面与国外先进水平相比存在一定差距。

从近3年国产自动焊装备在国家重点管道建设中的应用效果来看,管道自动焊的优势越来越显著。随着中国科技力量的不断加强及国家对安全、环保、高效、高质管道建设要求的不断提升,自动焊装备将会成为管道建设的首选。

4.3 无损检测方法的选择和技术进步

在油气管道工程建设过程中,常用的无损检测方法包括目视、射线、超声、磁粉、渗透检测等,每种检测方法因所依据的物理原理不同而具有特定的适用范围,仅用一种检测方法不足以得出确定的结果,也很难或无法实现被检对象的完整评估,往往需要根据不同情况同时使用两种或多种无损检测方法,才能对结构异常做出可靠判断。同时,还应选择与焊接工艺相适应的无损检测方法和检测工艺进行焊接缺欠控制,如气保护实心焊丝自动焊的主要焊接缺欠是未熔合和气孔,宜选用全自动超声波检测(AUT)方法;气保护药芯焊丝自动焊的主要焊接缺欠是气孔和夹渣,宜选用射线检测(RT)方法,或含有TOFD功能的相控阵超声波检测(PAUT)方法;焊条电弧焊的主要焊接缺欠是夹渣和气孔,宜选用射线检测,或含有TOFD功能的相控阵超声波检测(PAUT)方法。

一些无损检测方法的结果记录情况较差、甚至没有(如目视、磁粉和渗透检测往往没有记录,手动超声波检测的可重复性和监督性差),因此同一道环焊缝的多种无损检测结果难以实现综合分析。当前的油气管道建设过程中越来越多地使用了数字化射线检测(DR)、数字化超声波检测(AUT、PAUT、TOFD等)等方法,克服了检测数量大、不易存储、数据重现性差、复审难度大、检测效率低等问题,提高了缺陷识别能力以及缺陷定量、定位的精度,实现检测数据的远程传输和专家诊断,减少缺陷漏判、误判。

未来的管道建设中还将大力发展数字化无损检测系统的建立,通过对目视、渗透、磁粉、射线、超声等检测结果采用数字化采集、数字系统处理、缺陷识别、准确定量等数字化处理手段,优化无损检测工艺和保证无损检测质量,提高检测质量和效率,提高管道环焊缝服役可靠性。

4.4 焊接缺陷的检测与验收

北美、欧洲的陆地和海洋管道采用自动焊方法时,使用与AUT检测方法相结合的工程临界评估(ECA)法,对环焊缝中的焊接缺陷进行评估和验收。通过ECA得到的缺陷临界尺寸与DNV-OS-F101和AP1104等标准中可接受缺陷的范圍进行比较发现,ECA的缺陷可接受范围要大于标准规定,其意义在于使得原本需要返修的焊接接头不用返修,降低了返修率,节约了成本,提高了施工效率。

中国的海洋管道工程接受ECA方法,但陆地管道工程目前还不接受ECA方法,环焊缝缺陷的检测和验收是按质量验收的方法来执行的,执行国家或行业的无损检测标准GB/T 50818-2013或SY/T 4109-2013。这在很大程度上限制了管道自动焊效率和质量的优势发挥,同时对含有非危害性缺欠的环焊缝进行大量返修,实际上带来了更大的安全隐患。

基于断裂力学的ECA方法,不仅在“合于使用”的前提下保证了焊接接头的安全性,可极大提高施工效率,并且在实际应用中具有较高的经济效益,是一种安全且兼顾经济性的缺陷评估手段。随着油气管道工程建设技术的不断进步,ECA方法的应用将会越来越广泛。

4.5 管道施工组织的技术进步

为保证管道环焊缝的焊接效率和质量,应将环焊缝焊接技术与钢铁冶金、钢管制造、焊材生产、工程设计和施工管理等作为一个技术体系进行协调和管理。如钢板或卷板的冶金成分和轧制工艺设计时考虑其焊接性,在降低冷裂纹和热裂纹敏感性的同时避免热影响区软化和脆化;制管过程的管端不圆度和制管焊缝错边量、管周长偏差等满足焊接组对要求,减小对坡口加工和组对的精度影响;研发专用的焊接材料,提高焊材的纯净度和工艺稳定性,通过焊接材料的质量一致性来保证焊接过程稳定,确保焊接质量;设计和勘察过程中采取降坡、取直的设计思路,满足自动焊施工对地形的要求;合理布置检测工作站与焊接工作站的距离,保证无损检测能够及时反馈焊接质量信息。

5 结论

我国拥有的石油天然气长输管道里程逐年增长,管道建设用钢管的强度等级、管径、壁厚和输送压力也在逐步提高,这对管道现场焊接施工技术提出了新的挑战,也使得高钢级管道环焊缝的质量与安全问题突显,成为制约高钢级管道发展的瓶颈。与国外相比,我国目前的管道现场焊接技术和质量管控上存在着技术方面的差异性。

在未来的管道建设中,自保护药芯焊丝半自动焊和低氢焊条手工焊仍将是可选择方法,但管道自动焊技术的应用将会越来越广泛。而焊接缺欠的无损检测技术,将大力发展和应用数字化无损检测系统,通过多种检测方法的综合应用及检测结果的数字化处理来提高检测质量和效率。同时,管道工程界越来越重视安全和经济兼顾的焊接缺欠评估手段的应用。

为保证油气管道环焊缝的焊接效率和质量,应将环焊缝焊接技术与钢铁冶金、钢管制造、焊接材料研发和施工管理等作为一个技术体系进行协调和管理。

参考文献:

[1] https://www.sohu.com/a/342332810_174505. 国家管网|中国油气管道现状及发展趋势[EB/OL].

[2] 王晓香. 我国天然气工业和管线钢管发展展望[J]. 焊管, 2010, 33(03): 5-9.

[3] 隋永莉. 新一代大输量管道建设环焊缝自动焊工艺研究与技术进展[J]. 焊管, 2019, 41(7): 10-25.

[4] 屈朝霞, 田志凌, 何長红, 等. 超细晶粒钢及其焊接性[J]. 钢铁, 2000, 35(2): 70-73.

[5] 张毅, 刘晓文, 张锋, 等. 管道自动焊装备发展现状及前景展望[J]. 油气储运, 2019, 38(7): 721-727.

Current situation and development trend of girth welding technology

for oil and gas pipeline

SUI Yongli

(National Engineering Laboratory of Oil and Gas Pipeline Transportation Safety, China Academy of Petroleum Pipeline Sciences Co., Ltd., Langfang 065000, China)

Abstract: This paper introduces the development and application status of pipeline steel pipe and field welding technology for long-distance oil and gas pipeline construction in China, points out the weldability characteristics of pipeline steel pipe, analyzes from five aspects: application direction of semi-automatic welding and manual welding, application and quality control of pipeline automatic welding, selection and technical progress of nondestructive testing methods, inspection and acceptance of welding defects and technical progress of construction organization. The technical differences between domestic and foreign countries are pointed out, and the development trend of pipeline field welding technology in China in the future is put forward. It is considered that semi-automatic welding with self shielded flux cored wire and manual welding with low hydrogen electrode will still be the alternative methods for pipeline construction, but the application of automatic welding technology will be more and more extensive; we will vigorously develop and comprehensively apply a variety of testing methods and digital nondestructive testing system for processing test results, and pay more and more attention to the application of welding defect assessment means which takes both safety and economy into account. Girth welding technology should be coordinated and managed as a technical system with iron and steel metallurgy, steel pipe manufacturing, welding material research and development and construction management.

Key words: oil and gas pipeline; girth weld; welding technology and quality; welding defect; nondestructive testing