异种金属焊接接头微观组织演化 及高温失效机理综述

2020-09-10李克俭李晓刚张宇韩潮宇王雪蔡志鹏

李克俭 李晓刚 张宇 韩潮宇 王雪 蔡志鹏

摘要:使用镍基焊缝连接铁素体基耐热钢和奥氏体不锈钢(或镍基合金)形成的异种金属焊接接头(DMWs, Dissimilar Metal Welds)在核电、火电、石化等行业有着广泛的应用。DMWs在高温低应力服役条件下经常会出现早期失效,导致机组非正常停机,带来巨大的经济损失和安全隐患,故DMWs的早期失效问题一直受到工程界和学术界的重点关注。围绕DMWs的早期失效问题,回顾并总结了近几十年来该领域的相关研究成果。首先,介绍了DMWs的组织特点,重点关注了铁素体基耐热钢与焊缝界面附近区域的冶金特点,包括界面马氏体层、碳迁移、Ⅰ/Ⅱ型碳化物等;其次,简要总结了DMWs焊接残余应力的特点及其影响因素;再次,汇总了DMWs的高温蠕变数据,针对DMWs蠕变断裂位置转移的特点进行了分析,其中沿铁素体基耐热钢与焊缝界面断裂是DMWs失效的显著特征,这种失效方式与界面处应变集中、热应力、基体组织退化、碳化物粗化以及氧化等有关;最后,给出了若干种延长DMWs服役寿命的方法和建议。

关键词:异种金属焊接接头;耐热钢;镍基合金;奥氏体不锈钢;微观组织;蠕变;早期失效

中图分类号:TG401 文献标志码:A 文章编号:1001-2003(2020)09-0017-27

DOI:10.7512/j.issn.1001-2303.2020.09.03

0 前言

DMWs在火电、核电以及石化工业中有着广泛的应用,其最为常见的用途是连接铁素体基耐热钢和奥氏体不锈钢(或者镍基合金)。在火电站中,奥氏体不锈钢管道被广泛应用于末级过热器和末级再热器,这是出于对材料抗蠕变

性和抗氧化性的需求;而在温度较低的部位,如主锅炉和热交换器,可以使用铁素体基耐热钢(为方便起见,文中将2.25Cr-1Mo贝氏体耐热钢和9Cr-1Mo马氏体耐热钢统一称为铁素体基耐热钢,这种统称主要是基于基体晶格类型的一致性或相似性),如2.25Cr-1Mo贝氏体耐热钢或者9%~12%Cr马氏体耐热钢。因此,高/低温部件的连接必然会出现DMWs。同样,在核电站中,此类DMWs也较为常见,以钠冷快中子反应堆为例,其中间换热器的奥氏体不锈钢管道与蒸汽发生器的9Cr-1Mo管道连接也会使用DMWs。据统计,一个电站中有数以千计的DMWs,故DMWs的安全服役是保证电站安全运行的重要环节。

早期的DMWs使用奥氏体不锈钢作为填充金属[1],但因奥氏体不锈钢与铁素体基耐热钢的热膨胀系数(CTE,Coefficient of Thermal Expansion)差异大,导致在二者界面处产生严重的热应力,并且在界面处会发生严重的碳迁移现象,故使用奥氏体不锈钢作为填充金属的DMWs在短期服役后就会出现失效[2]。而改用镍基填充金属后可以大大延长DMWs的服役寿命,有统计显示,使用镍基焊缝金属填充的2.25Cr-1Mo贝氏体耐热钢与316不锈钢的DMWs,其服役寿命可达使用300系列不锈钢焊缝金属填充的DMSWs的5倍[3]。这是因为镍基焊材与铁素体基耐热钢的CTE差别更小,且碳迁移减弱。虽然使用镍基焊材可以大大提高DMWs的服役寿命,但依旧无法保证能够安全服役200 000 h以上,如在600 ℃下其典型的失效时间为70 000 h以上[4]。DMWs的早期失效会导致电站被迫停机,一个抢修周期内所造成的损失约为200万元。

高参数火电机组以及先进核电技术的发展对DMWs的服役性能提出了更高的要求。以高超超临界火电机组为例,其蒸汽参数高达700 ℃/35 MPa,过热器管和集箱材料由原来的铁基材料换为镍基材料,工作温度低于650 ℃的部件依旧使用9%~12%Cr马氏体耐热钢,两种材料使用DMWs连接。类似地,在高温气冷堆中,过热器部分使用800H合金制造,而蒸发器-节热器使用2.25Cr-1Mo制造,两种材料同样使用DMWs连接。所以,有必要澄清DMWs的失效机理,这可为延长DMWs服役寿命提供明确的理论指导。

本文着眼于回顾并分析DMWs的早期失效机理,力图为改善其服役行为提供一些具有操作性的措施。需要指出的是,文中主要关注使用镍基焊缝的DMWs的失效行为,并且由于此类DMWs的绝大部分失效位置为铁素体基耐热钢侧,故本文重点关注铁素体基耐热钢与镍基焊缝金属界面及其附近区域的冶金、力学等行为;同时,约定文中DMWs的结构形式表示为“A/B/C”或“A/B”,其中A表示鐵素体基耐热钢,B表示焊缝金属,C表示奥氏体不锈钢或镍基合金。本文将首先介绍DMWs的冶金特点,此部分的重点为铁素体基耐热钢与焊缝金属界面及其附近区域的微观组织形态及其形成机理;其次,简要介绍DMWs的焊接残余应力分布特点;再次,通过汇总各种DMWs的高温蠕变数据,总结了其典型的失效模式和机理,重点关注实际服役工况下的沿界面失效行为,此部分为本文的重点;最后,给出了改善DMWs服役性能的建议和措施。

1 异种金属焊接接头的微观组织

使用镍基焊缝的DMWs的铁素体基耐热钢侧包括5个区域,按照如图 1的划分方式从左至右依次为熔化区、部分混合区(PMZ, Partially Mixed Zone)、半熔化区、热影响区(HAZ, Heat Affected Zone)和母材。熔化区为填充金属与母材的充分混合区;PMZ中母材与焊材成分混合不均匀,存在巨大的成分梯度;半熔化区在焊接过程中仅有部分区域发生了熔化,其峰值温度在液相线温度和固相线温度之间,为固液共存状态;HAZ为受到焊接热影响但仅发生固态相变及未发生固态相变的区域。上述几个区域中,PMZ的成分梯度最大,其一侧为焊缝金属成分,另一侧为母材成分,且宽度一般很小(<100 μm),其组织形态、力学性能与两侧材料明显不同,DMWs的失效往往与该区域有关,是被重点关注的部位。

1.1 成分特点

由于填充金属和母材的成分存在较大差异,焊缝金属和铁素体基耐热钢界面附近会产生剧烈的成分变化,从而形成特殊的微观组织,并对服役过程中界面附近的元素分配和组织演化产生影响。Dupont等人[5]采用电渣焊工艺,将309L奥氏体不锈钢和Inconel 625镍基合金分别堆焊至A285碳钢基体上,并采用电子探针定量分析了跨界面成分的梯度变化,主要合金元素Fe、Ni、Cr的分布如图2所示。对于使用奥氏体不锈钢填充金属的接头来说,从基体穿过界面进入PMZ,Fe含量逐渐降低,Ni、Cr元素含量逐渐升高,成分过渡较为平缓;相比之下,Inconel 625镍基合金填充的接头的PMZ中元素含量的梯度更大,这是镍基合金与母材成分差别更大的缘故。PMZ的成分梯度及焊后较大的冷却速度,会使该区域产生特殊的界面微观组织如马氏体层,相关方面内容会在1.3节介绍。

1.2 碳迁移

DMWs在焊后热处理、时效或服役过程中会发生碳迁移,即C原子会从铁素体基耐热钢向焊缝侧扩散,进而引起界面附近力学性能和微观组织的变化,对接头服役安全性产生威胁[6-12]。与镍基合金填充的接头相比,奥氏体不锈钢填充的接头的碳迁移现象更为明显,此处以2.25Cr-1Mo/309型DMW在焊后热处理过程中界面附近的碳迁移为例,分析碳迁移过程及其影响。处理前后界面附近的硬度、成分、组织变化如图3所示[13]。焊态下界面附近的焊缝侧存在硬区,硬度最高值可达441 HV,如图 3a所示,这是PMZ中形成高Ni马氏体层的缘故[5]。通常,铁素体基耐

热钢中的C含量高于不锈钢,Cr含量低于不锈钢,而Cr原子又会与C原子化合,从而使界面两侧产生很大的C化学势梯度。因此,高温下C原子会从铁素体基母材向高Cr含量的PMZ中扩散。上述接头在720 ℃下保温10 h后,靠近界面的HAZ,由于贫碳,硬度从焊态的227 HV降至134 HV,见图3b。扩散到PMZ中的C原子将产生两方面影响:首先,C原子会与Cr原子化合,形成M23C6型或M6C型碳化物,图3b中界面附近的黑带即为碳化物密集分布的区域;其次,虽然C可以降低Ms温度,但其与Cr原子形成碳化物后会使PMZ侧形成贫Cr带,Gittos[13]的研究指出,C迁移至焊缝侧后只有少量处于固溶态,大部分与Cr原子化合形成碳化物,贫Cr对Ms温度的升高作用将远大于固溶C的增多對Ms温度的降低作用,故某些Ms温度低于室温的区域会因贫Cr使得Ms温度高于室温,如图3c所示,因此冷却后PMZ中一些区域会形成新的淬火马氏体组织,其硬度接近500 HV,如图3b所示。使用镍基填充金属的DMWs在热处理后也会发生碳迁移,但其程度和影响范围要远小于使用奥氏体不锈钢填充金属的DMWs,如图3d所示。从上述对比可知,使用镍基焊材可以有效减轻界面附近的碳迁移,从而抑制其潜在危害。

1.3 界面马氏体层

如图2所示,相比于母材,PMZ中Ni元素含量较高,故焊后会在PMZ中会形成高Ni马氏体层。使用不锈钢填充金属时形成的马氏体层较宽,使用镍基填充金属时形成的马氏体层较窄,如图4a、4b所示。马氏体层宽度的差异是由于两种接头的PMZ中不同的成分梯度造成的。图4c和4d分别为使用奥氏体不锈钢和镍基合金填充的接头在界面附近Ms温度的变化情况。与使用奥氏体不锈钢填充的接头相比,使用镍基合金填充的接头PMZ的成分梯度更大,从而使得Ms温度在较小区域内很快降至室温以下,所以形成的马氏体层更窄。其他大量研究[5, 13-18]也都发现了类似的界面马氏体层。

除在焊接过程中会形成高Ni的界面马氏体层外,在焊后热处理或时效过程中也可产生界面马氏体层。Shin等人[19]在经760 ℃/4 h热处理后的P92/Inconel 182/Inconel 740H型DMW中,发现了一层宽度小于1 μm的界面马氏体,如图 5c所示。根据Santella[20]提出的预测A1温度(奥氏体起始转变温度,单位:℃)的公式:

A1=778+4.9Cr+22.6Mo+10.8W+22.9Si+43.6V+20.2Nb-80.6C-150.7N-55.1Mn-68.0Ni (1)

分别取PMZ的Ni、Cr含量为1.5%、12%,可算得该区域的A1温度为747 ℃,这意味着PMZ的部分区域,在760 ℃/4 h的焊后热处理过程中会发生部分奥氏体化,随后冷却可形成新的淬硬马氏体层。

1.4 Ⅰ/Ⅱ型碳化物

DMWs在高温条件下长期服役后会在铁素体基耐热钢与焊缝金属界面附近形成Ⅰ/Ⅱ型碳化物[21-23]。I型碳化物指的是靠近焊缝与母材界面并与界面平行的串状碳化物,如图6a所示,其尺寸通常为0.5~1.5 μm。在初始阶段,Ⅰ型碳化物为球形,随着时效时间延长会长大、粗化,发展为椭球形,最终形成连续或半连续状的长条。Ⅱ型碳化物是指在PMZ马氏体层中形成的宽度约为5~8μm的碳化物带,如图6b所示。

Nicholson[4]在2.2Cr-1Mo母材上堆焊Inconel 182焊材,将接头置于不同温度下时效,研究界面附近碳化物的演化行为。其研究发现,当界面马氏体层较窄时,界面处的Ⅰ型碳化物出现在马氏体层与母材的界面处,如图7a所示;随着时效时间延长,这些Ⅰ型碳化物会长大、粗化,如图7b所示。当马氏体层较宽时,在时效初始阶段会在马氏体层与母材界面处首先形成Ⅰ型碳化物,如图8a所示;随着时效时间延长,碳化物会逐渐从马氏体层内部析出,如图 8b所示,最终会在马氏体层内部形成与马氏体层宽度相当的碳化物带,即Ⅱ型碳化物。

Nicholson[4]还研究了时效温度和时间对Ⅰ型碳化物尺寸的影响,如图9所示。时效温度在630~

650 ℃时,碳化物尺寸随着时效时间延长不断增大。但当时效温度高于675 ℃时,碳化物很快长大至平均直径约0.3 μm,随后开始溶解,直至消失。

随着时效时间延长,Ⅰ型碳化物会逐渐粗化、发展为长条状,直至相连。Viswanathan等人[24]总结出了Ⅰ型碳化物长/短轴长度与温度、时间的关系:

M 3=2.105 6×1012·t·exp(-32 830/T) (2)

m 3=9.252×1011·t·exp·(-32 760/T) (3)

经验证,以长轴长度M作为Ⅰ型碳化物的特征尺寸,与实际测量结果更加相符。

1.5 宏观偏析

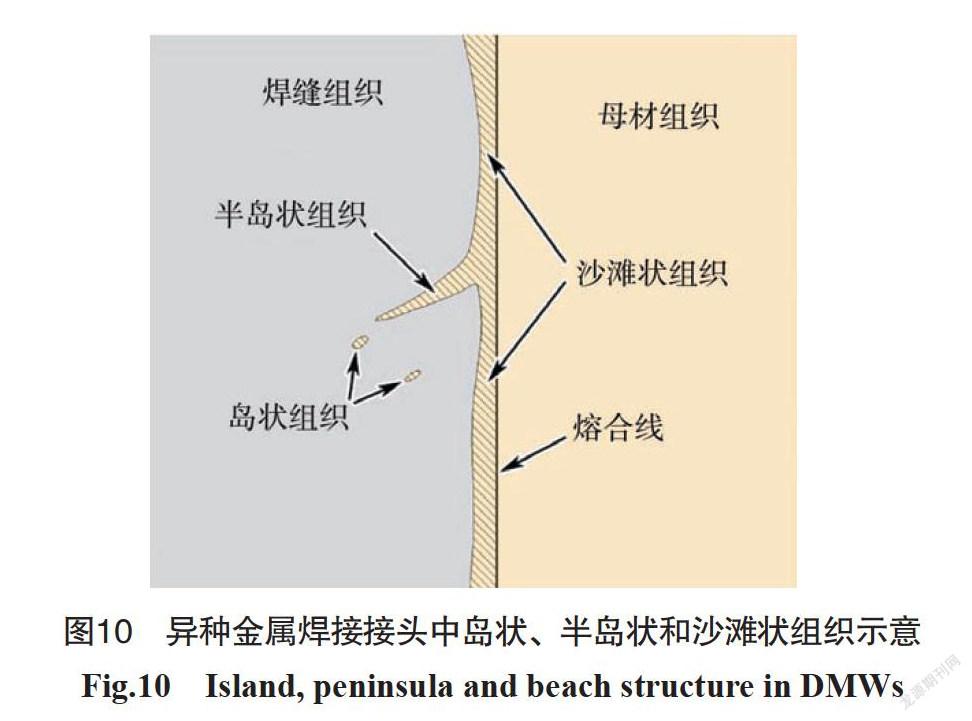

DMWs的另一个组织特点是易发生宏观偏析,从而在紧邻熔合线的焊缝中,形成岛状、半岛状和沙滩状组织。岛状、半岛状和沙滩状组织均根据其形态得名,如图10所示。图11a[25]为高Cr马氏体耐热钢和617镍基焊缝界面处的岛状和半岛状组织;图11b、11c为Gr91/Inconel 625/316型DMW

界面处的宏观偏析现象[26],在316不锈钢一侧界面附近观察到了岛状和半島状组织,在Gr91钢一侧观察到了岛状组织。

宏观偏析是DMWs中普遍存在的现象,是由于焊缝和母材的固有成分差异,而在宏观尺度上发生的成分偏析现象,也可以发生在距熔合线几百微米至一两厘米的焊缝层中[27-28]。已有研究表明,宏观偏析常会对接头的性能产生不利影响,可能导致氢致裂纹[29-31]、应力腐蚀裂纹[32]、韧性下降[33]、腐蚀[34]和凝固裂纹[35]等问题。

DMWs中的宏观偏析现象,最早报道于20世纪60年代。Savage等人[36]最先发现了未混合区的存在,即沙滩状组织,他们认为由于液态金属的粘性,熔池边界处将会存在液态母材的不

动层或者层流层,这层液态母材在未与周围焊缝金属混合之前,便凝固形成未混合区。在随后的30多年中,相继提出了部分混合[37]、凝固过程中溶质再分配[38]、液态金属间扩散[32]等机理以解释DMWs中的宏观偏析现象,这些机理均有一定的合理性,但尚不能完美地解释宏观偏析现象。直到2007年以后,Kou等人[27-28, 39-41]基于成分过冷理论,并根据母材和焊缝金属液相线温度的不同,系统地解释了DMWs中的宏观偏析现象,并得到了实验验证。因为钢的液相线温度高于镍基合金,所以铁素体基耐热钢/镍基合金焊缝界面处的宏观偏析现象可以用Kou等人提出的机理进行解释,如图12所示。图12中的等温线TLW(镍基焊缝的液相线温度)为凝固前沿亦即熔池后方的边界,等温线TLW和TLB(钢的液相线温度)之间的液相区域内的温度均低于TLB,当熔化的钢一侧母材由于对流进入该区域时,这部分母材因为过冷,在与焊缝金属充分混合前便快速冷却凝固,形成岛状或半岛状组织。

2 异种金属焊接接头的焊接残余应力分布特点

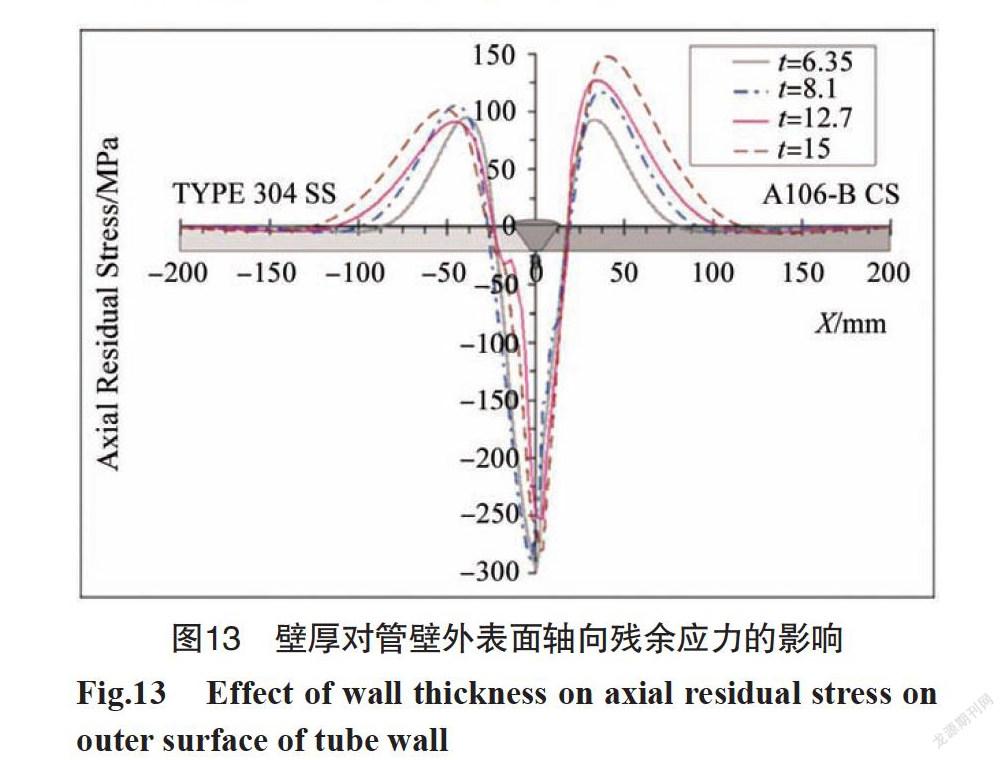

DMWs在制造过程中,因快速非均匀加热及冷却而产生的残余应力,也是影响其服役性能的重要因素。众多学者[42-48]使用实验和计算的方法对各种DMWs的残余应力的大小和分布进行了表征和分析。不同于同种金属焊接接头,DMWs两侧母材与焊缝金属力学性能及热膨胀系数的差异、焊接凝固过程中产生的马氏体相变等,使得DMWs残余应力的大小和分布较为复杂。Akbari等人[49]使用有限元方法考查了壁厚、坡口角度以及两侧坡口距离对A106-B碳钢/308L/TP304型DMW残余应力的影响,发现上述变量对不锈钢侧的残余应力影响不大,对碳钢侧的影响主要体现在峰值应力的幅值上,对整体残余应力分布形态的影响可以忽略。壁厚对残余应力的影响如图13所示。

此外,Akbari等人[50]还考察了热输入对DMW焊接残余应力的影响,计算结果显示,降低热输入,无论是拉应力还是压应力,其应力幅值均随之降低。

在核电蒸发器安全端,通常会先在低合金钢一侧堆焊镍基合金过渡层,再与不锈钢管件进行焊接。Joseph等人[51]利用X射线衍射技术,测量并对比了在2.25Cr-1Mo钢侧有无镍基过渡层对接头残余应力的影响,发现过渡层可以有效地降低2.25Cr-1Mo侧HAZ的残余应力,如图14所示。

Dong等人[52]使用有限元方法模拟了CAP1400核电站中安全端与喷嘴对接接头(接头形式为A508-3/Inconel 52M/316L,52M为过渡层和对接焊缝的填充材料)的残余应力分布情况,重点考察了堆焊过渡层后热处理对A508-3侧残余应力的影响。结果表明,热处理可以有效降低A508-3侧根部焊道的残余应力,这对防止应力腐蚀开裂(SCC)是有益的,相关计算结果如图15所示。

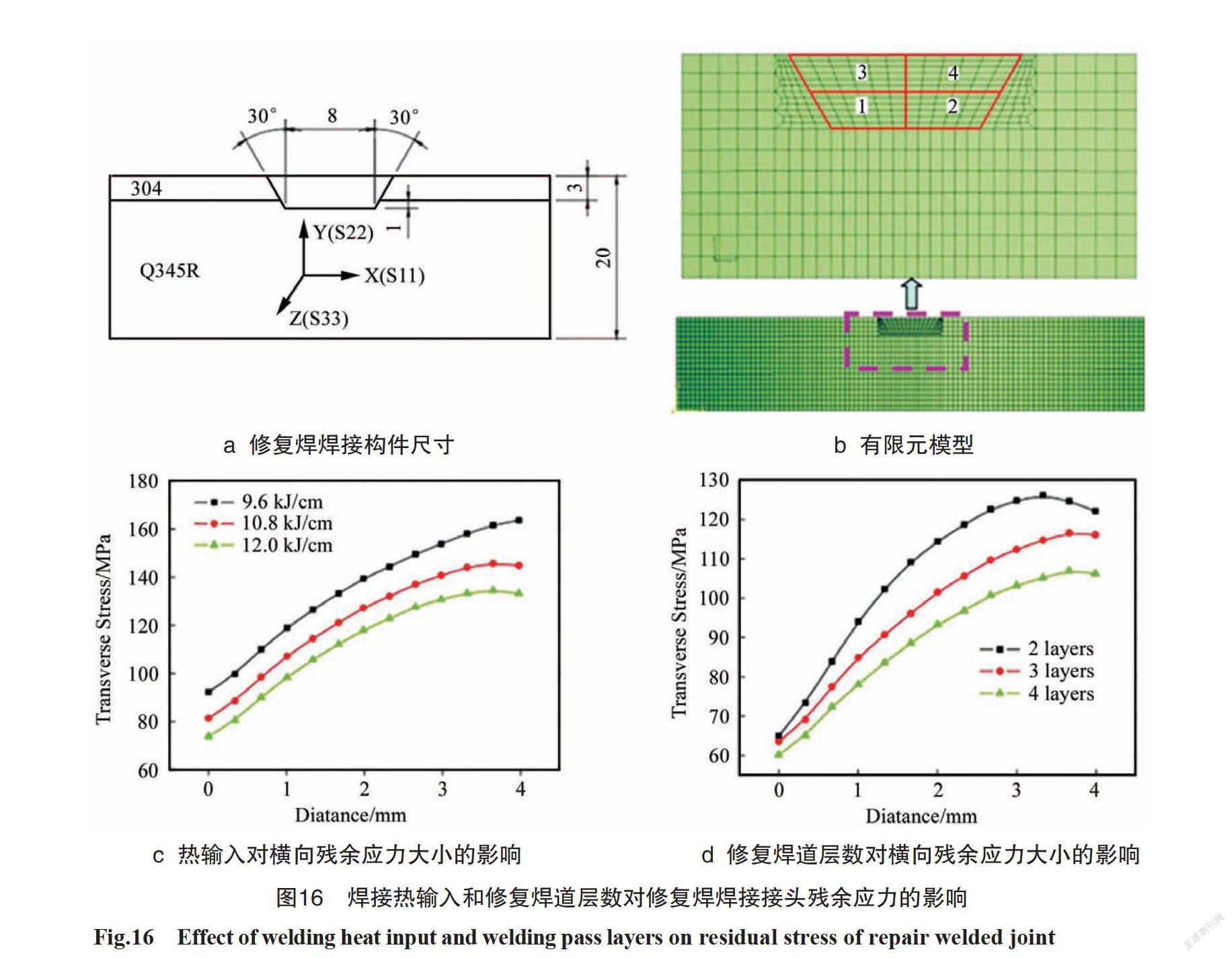

此外,焊接修复过程的残余拉应力对接头的力学性能、耐腐蚀性能等都有不利的影响,因此减小修复过程的焊接残余应力显得尤为重要。Jiang等人[53]使用有限元模拟的手段研究了热输入和修复焊道层数对DMW残余应力的影响,发现随着热输入和修复焊道层数的增加,残余应力水平下降,但是分布形式保持不变,如图16所示。

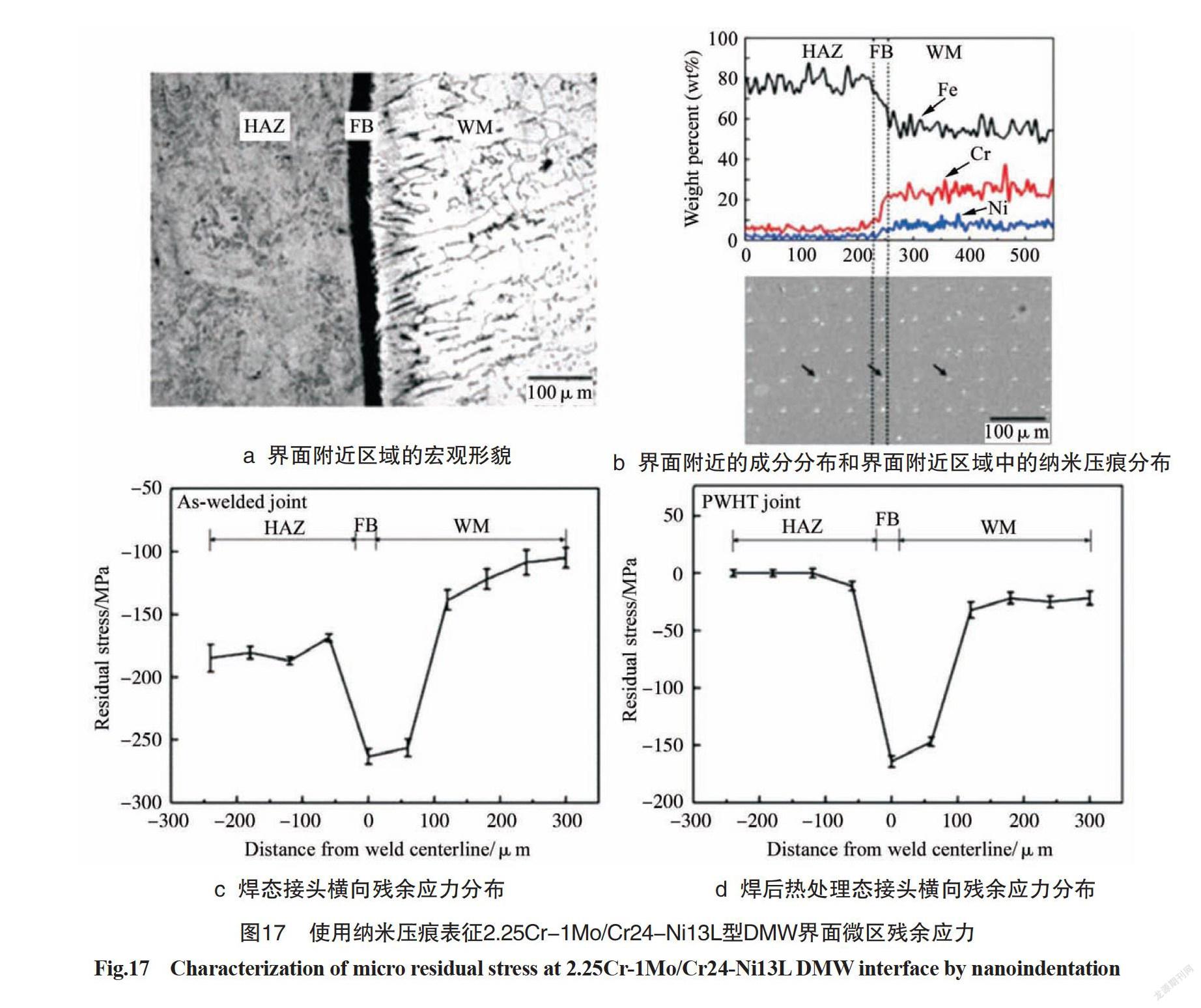

在后续章节会提到,铁素体基耐热钢与奥氏体不锈钢焊缝或镍基焊缝的界面是此类DMWs常见的失效位置。影响其失效的因素,既包括组织因素也包括应力因素。因此,获得界面附近的焊接残余应力分布,对于评估此类DMWs的结构完整性具有重要意义。Huang等人[54]在2.25Cr-1Mo基体上堆焊不锈钢焊缝金属,使用纳米压痕的手段,对热处理前后熔合线附近微区的残余应力的大小和分布进行了表征。相比于其他微区测试方法,该方法具有更高的空间分辨率和精确度,其测试结果如图17所示。焊态接头在熔合线向HAZ延伸200 μm、向焊缝延伸300 μm范围内的残余应力全部为压应力,且最大压应力出现在熔合线上;经过热处理后,接头整体残余应力值均有所下降。

综上所述,在DMWs制造过程中通过合理选择焊材、焊接参数、坡口类型和热处理工艺等方法,或者通过堆焊过渡层的方法,能实现降低界面处残余应力的目的,提高接头的服役安全性。

3 异种金属焊接接头高温蠕变失效机理

蠕变失效是此类接头最常见的失效形式,且失效时间的散差很大,可从数千小时到几万小时。改善接头的服役性能,首先要明确其失效机理,为后续改进提供依据与指导。本节首先总结了若干有代表性的文献中的DWMs蠕变数据,在此基础上对DMWs的失效机理进行了总结与分析。需要注意的是,由于实验室条件与实际服役条件的差异,实验室所得到的蠕变数据不能直接与实际工况下的数据进行对比,且实验室条件下诸多研究者的研究侧重点不同,也会导致所使用的蠕变试样不同(如截面形状、是否有抗氧化涂层等),所得到的数据也会存在散差。但从已有的实验结果来看,无论是实际工况还是实验室条件,实验结果所反映出来的基本规律是一致的,并且失效机理也表现出共通性。本节的重点在于总结并分析已有的DMWs失效机理,希望能为改善其服役性能提供理论指导。

3.1 蠕变性能

考虑到2.25Cr-1Mo钢在核电和火电行业的广泛应用,首先介绍含有2.25Cr-1Mo钢的DMWs的高温蠕变数据;随著火电蒸汽参数的提高,包含9%Cr马氏体耐热钢的DMWs得到越来越多的应用,近些年关于此类DMWs的文章也逐渐增多,故此节也会汇总相关的数据。

Laha[55]给出了2.25Cr-1Mo/Inconel 182/Alloy 800H型DMW的高温蠕变数据,其焊后回火热处理制度为700 ℃下保温1 h,随后进行高温蠕变测试,温度550 ℃,应力范围100~250 MPa,结果如图18所示。图中还给出了同种金属接头以及2.25Cr-1Mo母材的高温蠕变数据作为对比。由图18可知,DMW的蠕变寿命低于对应的2.25Cr-1Mo母材,并且随着应力水平的降低,应力-寿命关系曲线出现转折(对应的应力水平约为130 MPa),转折点的出现与断裂位置的转移相对应。转折点右侧(即低应力水平)对应的断裂位置在焊缝与2.25Cr-1Mo母材界面处,左侧在2.25Cr-1Mo母材中和HAZ中。沿界面失效的机理会在3.2节阐述。

关于此类DMW是否要进行焊后热处理(PWHT,Post Weld Heat Treatment),起初学术界与工程界存在争论,但随着研究工作的广泛开展和逐渐深入,关于PWHT对DMW蠕变性能的影响的认识也逐渐明晰。Klueh和King[56]的研究结果显示,无论是正常的PWHT还是人工时效,均会降低蠕变断裂寿命,如图19所示。但需注意的是,在Klueh和King的研究工作中,蠕变载荷均在100 MPa以上,相对于此类DMW的常规服役条件,该载荷水平较高,导致断裂均发生在2.25Cr-1Mo母材中。显然,PWHT和人工时效会造成2.25Cr-1Mo母材的组织退化,进而降低DMW的蠕变寿命。

Nicholson[57]对比了焊态与退役DMW的高温蠕变性能,发现二者的蠕变性能差异随应力水平的降低而减小。当应力约为40 MPa时,二者的应力-寿命曲线相交,这意味着二者在40 MPa或更低的应力水平下的蠕变性能趋于一致,服役(或时效、PWHT)带来的组织上的差异,对低应力水平下的蠕变性能的影响可以忽略。Nicholson的研究表明,PWHT或时效对DMW蠕变寿命的影响与应力水平相关:高应力水平下,PWHT或时效会降低DMW的蠕变寿命,这一点与前文提到的Klueh和King的研究结果一致;当应力水平低于某一临界值(Nicholson的研究中为40 MPa)后,PWHT或时效对蠕变寿命的影响可以忽略。

Parker[58]的研究结果与Nicholson的类似,其研究对象为2.25Cr-1Mo/Inconel 182/316 型DMW,PWHT制度为700 ℃下保温3 h。对部分DMW进行时效处理(625 ℃保温,最长保温时间为6 000 h),随后进行高温蠕变实验(温度为590 ℃、605 ℃和625 ℃;应力30~80 MPa),研究时效对DMW蠕变性能的影响。实验结果显示,未经时效的DMW全部起裂于2.25Cr-1Mo钢与镍基焊缝的界面处,随后转移至2.25Cr-1Mo钢的HAZ和母材中。时效后的DMW的断裂位置与应力水平有关,具体表现为:较高应力水平(60~80 MPa)下断裂在2.25Cr-1Mo母材中,且伴随有明显的颈缩,其蠕变寿命低于同样蠕变条件下的未经时效的DMW;较低应力水平(30~50 MPa)下起裂于2.25Cr-1Mo钢与镍基焊缝的界面处,随后转移至2.25Cr-1Mo钢的HAZ和母材中,其蠕变寿命与未经时效的DMW相当,甚至略高于后者。

PWHT或时效对DMWs的蠕变性能的影响主要与2.25Cr-1Mo母材的微观组织在热处理过程中的演化行为有关。一般来说,热处理后的铁素体钢母材的蠕变抗力会下降,所以相比于未经热处理的DMWs,在蠕变过程中,前者铁素体钢母材的变形大于后者,而后者大部分变形主要集中在铁素体钢与镍基焊缝的界面处,Parker等人[59]使用引伸计和局部位移传感器,证实了上述热处理对DMWs蠕变变形分布的影响。Parker[58]开展的高温蠕变实验中,低应力状态下,经过时效的DMWs的蠕变寿命略高于未经时效的DMWs,是因为未经时效的DMWs的蠕变变形主要发生在界面附近,应变集中明显。而时效后的DMWs中铁素体钢母材的变形抗力较低,可以分担部分原本发生于界面处的变形,从而降低了界面处的应变集中。虽然最后二者均断裂在界面处,但时效后的DMWs表现出更长的蠕变寿命。

如前所述,随着蒸汽参数的提高,以9%Cr马氏体耐热钢代替2.25Cr-1Mo钢的DMWs得到了越来越多的应用。自2010年以来,陆续有关于此类DMWs高温蠕变的研究论文被发表出来,在此研究领域较为活跃的国家有美国、日本、韩国、中国和印度等,下面挑选若干具有代表性的研究工作进行介绍。

Matsunaga等人[60]用MARBN钢(一种含B量约为100 ppm的改进型9%Cr马氏体耐热钢)与Inconel

617制造DMW,使用的焊材为Inconel 82,PWHT制度为740 ℃下保温4 h,蠕变测试温度为650 ℃,蠕变测试结果如图21所示。与2.25Cr-1Mo钢的DMW类似,此种接头的断裂位置也会随应力水平的变化发生转移。以“MARBN10-A617 weld”接头为例,在高应力水平下,断裂发生在MARBN钢母材中,随着应力水平降低,断裂位置转移至MARBN钢与镍基焊缝的界面处(准确地说是断裂起始于界面,裂纹沿界面发展一段距离之后,会转移至MARBN钢的HAZ中继续扩展,如图22所示)。此外,研究者还发现,应力水平越低,界面断裂模式在裂纹扩展路径中所占的比例越大。

BM—断裂在MARBN钢母材中;IF—沿MARBN钢与焊缝金属界面断裂。

Zhang等人[61]研究了9%Cr马氏体耐热钢/Inconel 617/Inconel 617B型DMW(PWHT制度为690 ℃下保温10 h)的高温蠕变性能,蠕变温度为600 ℃和620 ℃,蠕变数据汇总于图23。由图23可知,此类DMW的蠕变断裂位置,不但随应力水平的变化而发生转移(如600 ℃下的蠕变数据),还受到温度的影响,具体表现为:当蠕变温度升至620 ℃时,断裂全部起始于9%Cr马氏体耐热钢与镍基焊缝的界面处。相比于Matsunaga等人的工作,Zhang等人的实验结果更加丰富,除了发现上述温度对断裂位置的影响外,还发现在某些特定的温度-应力组合条件下发生于9%Cr马氏体耐热钢HAZ中的断裂行为,这种断裂与马氏体耐热钢同种金属接头在蠕变条件下发生的Ⅳ型断裂相似,Xu等人[62]在研究P92/Inconel 82/S30432奥氏体不锈钢型DMW的高温蠕变性能时,也发现了位于耐热钢HAZ中的断裂行为。Laha[55]的研究也发现了9%Cr马氏体耐热钢/Inconel 182/Alloy 800型DMW蠕变断裂位置随应力水平转移的现象,蠕变断裂位置与应力水平的对应关系也与Zhang的研究结果相似,而且其研究结果显示,使用9%Cr马氏体耐热钢的DMWs的蠕变寿命显著高于使用2.25Cr-1Mo鋼的DMW的蠕变寿命。

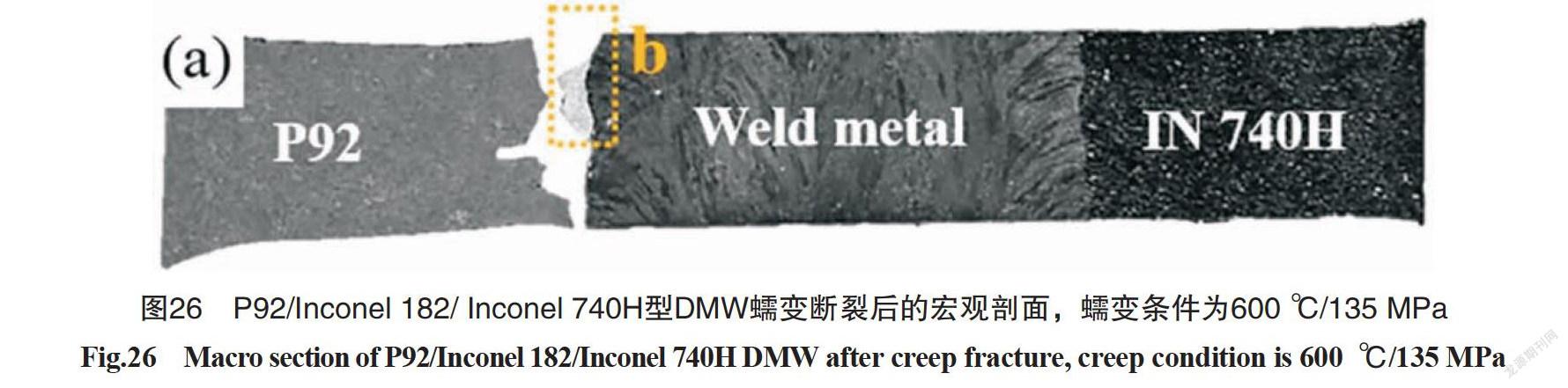

Shin等人[19]研究了P92/Inconel 182/ Inconel 740H型DMW(PWHT制度为740 ℃下保温4 h)的高温蠕变性能,并与P92母材、Inconel 740H以及P92同种金属焊接接头的蠕变数据进行了对比,如图24所示。Shin的实验结果显示,在600 ℃/

135 MPa的蠕变条件下,断裂起始于P92钢与焊缝的界面处,随后转移至P92钢HAZ中继续扩展,该结果与Matsunaga和Zhang的研究结果相似。Shin同时开展了更高温度和更低应力(如650 ℃/80 MPa、700 ℃/35 MPa)条件下的蠕变实验,发现断裂全部位于P92钢HAZ中的细晶区(FGHAZ,Fine Grained HAZ)中,该现象在其他已有相关研究中未见报道,同时也明显区别于2.25Cr-1Mo的DMW在该应力水平下的断裂行为(断裂于2.25Cr-1Mo与镍基焊缝的界面处)。

总体来说,使用9%Cr马氏体耐热钢的DMWs的蠕变寿命高于2.25Cr-1Mo钢的DMWs,但二者的蠕变行为又表现出一些共同点,例如,有3种典型的断裂位置(铁素体钢母材、HAZ以及与镍基焊缝的界面);断裂位置会随应力水平的变化发生转移,具体表现为高应力水平下断裂在铁素体钢母材中,并伴随有大量的塑性变形,而中等应力水平下断裂于铁素体钢的FGHAZ中,为典型的Ⅳ型断裂,低应力水平下断裂位置转移至铁素体钢与镍基焊缝的界面处,表现出早期失效的特点。需要注意的是,在高温和极低应力水平(如50 MPa及以下)的组合条件下,长时蠕变后2.25Cr-1Mo的DMW依旧会断裂在界面处,而9%Cr马氏体耐热钢的DMWs的断裂位置则可能会转移回至HAZ中(Shin[19]的研究结果),这可能与此种条件下后者在界面附近具有更小的性能梯度有关,应变集中的位置由界面附近转移回至FGHAZ中,相关的机理还需要更深入和细致的研究。

3.2 蠕变失效机理

由3.1节可知,铁素体基耐热钢/镍基焊缝金属类型的DMWs,在高温蠕变条件下,断裂位置随温度-应力组合条件的变化发生转移,其中,在高温-低应力条件下,DWMs倾向于断裂在铁素体基耐热钢与镍基焊缝金属的界面处,相比于同样条件下对应的铁素体基耐热钢母材或者其同种金属焊接接头的蠕变寿命,DMW表现出早期失效的特点。沿界面失效的断裂模式在实际服役条件下最为常见,以此种模式失效的接头,在断裂前期无明显征兆(变形不明显),且断裂时间分散性大,故其具有突发性,导致机组非正常停机,带来巨大的经济损失,同时也有较大的安全隐患。所以,提高此种DMWs的服役寿命一直是学术界和工程界努力的目标,而其前提条件是明确失效机理,在此基础上有针对性地提出改进措施。

本小节先简要介绍断裂在铁素体基耐热钢母材和HAZ中这两种模式的失效机理,然后将重点放在沿界面失效机理上,关注了成分、组织、氧化、应力状态等因素对失效的影响。

(1)断裂于母材和HAZ的失效机理。

在高应力条件下,DMW往往断裂在铁素体基耐热钢母材中,并伴随有明显的塑性变形,如图25所示。在这种情况下,决定接头寿命的是母材性能,断裂过程与母材在高温下准静态拉伸的失效过程类似。这是因为高应力下的蠕变断裂时间短,该过程中微观组织演化可以忽略不计。更准确地说,决定接头寿命的是母材在初始状态下的微观组织。并且,在断裂过程中材料会发生明显的塑性流动(图25b中在断口附近可以看到由于塑性流动形成的纤维状组织),在两种断裂模式的断口表面均可以观察到大量韧窝,这也是典型的塑性断裂特征。

实际服役条件下,DMWs沿铁素体基耐热钢HAZ断裂的案例并不多见,而在实验室条件下这种失效模式较为多见,屬于铁素体基耐热钢同种金属接头中常见的Ⅳ型断裂失效模式。Ⅳ型断裂是指发生于FGHAZ或ICHAZ(Inter-critical HAZ)中的断裂,关于其失效机理的研究可见大量报道[63-66]。由于蠕变空洞易产生于原奥氏体晶界处,晶界面积越大,产生蠕变空洞的机率越高,故有研究者[67]认为FGHAZ/ICHAZ中晶粒细化是产生Ⅳ型断裂的主要原因;有研究者[68-69]认为Ⅳ型断裂与HAZ软化、M23C6型碳化物粗化有关;也有研究者[70]认为与原奥氏体晶界处形成Laves相有关。Liu等人[71]较为系统地研究了影响Ⅳ型裂纹形成的组织因素,认为FGHAZ晶粒细化并非主要因素,而焊接过程中新形成的细晶晶界缺乏足够的析出相对其钉扎,才是产生Ⅳ型断裂的主要原因。除组织因素外,Albert等人[72]还发现,Ⅳ型断裂与单轴高温蠕变条件下接头FGHAZ所承受的三向拉应力状态有关,借助有限元计算手段发现该区域的应力三轴度最大,是产生蠕变空洞的力学因素。也有研究者[73]使用有限元计算,得到焊接残余应力的分布规律与轴向蠕变应变相一致的结论,并认为焊接残余应力的集中也是Ⅳ型开裂的关键因素之一。

综上所述,DMWs的Ⅳ型断裂模式与组织和力学两方面因素有关,组织因素为FGHAZ/ICHAZ中晶界处缺乏有效的析出相对晶界进行钉扎,力学因素为FGHAZ/ICHAZ受周围材料拘束产生较高的应力三轴度。

(2)断裂于界面的失效机理。

实际服役条件下,由于工作载荷较低,DMWs的服役寿命相对较长,失效形式以界面断裂模式为主,即断裂于耐热钢与镍基焊缝的界面处,如图26[19]所示。

从目前可见的文献报道来看,在长期高温低应力服役条件下,导致DMWs沿母材与焊缝界面断裂的因素可归为三类,包括力学因素、组织因素和外部因素,下面分别对这三种因素进行介绍。

a. 力学因素。

无论是实验室结果[74]还是实际运行经验[75-77],均发现使用奥氏体不锈钢焊缝的DMWs蠕变寿命远低于使用镍基焊缝的DMWs,其中一个重要原因是前者与铁素体基耐热钢的CTE差异显著大于后者与铁素体基耐热钢的CTE差异。CTE与Ni、Cr当量的关系如图27所示[78],可见镍基合金与铁素体基耐热钢的CTE更加接近,CTE接近意味着在二者的界面处产生的热应力更低。虽然使用镍基焊缝金属可以在很大程度上降低界面附近的热应力,但并不能将其完全消除,所以热应力的影响不可忽视,尤其是机组启停导致热应力周期性变化形成的热疲劳,对接头造成的损伤会进一步加速接头的失效[79-80]。

铁素体基耐热钢与镍基焊缝界面处的力学性能差异,也是导致沿界面断裂的重要因素,由图28[81]可以看出,在界面附近存在巨大的硬度梯度,有研究者[4,55]认为硬度的形成与界面附近的马氏体层以及析出的碳化物或金属间化合物有关。巨大的硬度梯度会导致接头受载时,在界面附近硬度较低的区域出现应变集中,促进蠕变空洞的形成。除硬度梯度外,蠕变强度的差异也会促进界面处蠕变损伤的发展,这是因为镍基焊缝金属的蠕变强度高于铁素体基耐热钢,在DMWs蠕变过程中,蠕变会集中在蠕变强度较低的铁素体基耐热钢侧,且由于界面附近的铁素体基耐热钢的蠕变变形受到镍基焊缝金属的拘束,形成三向拉应力状态,会促进蠕变空洞的形成和长大。

b. 组织因素。

铁素体基耐热钢与镍基焊缝金属界面附近的微观组织在服役过程中的演化行为,一直被认为是影响沿界面断裂行为的重要因素,其中沿界面分布的Ⅰ型碳化物被认为是蠕变空洞的形核位置,故得到了广泛的关注和研究。典型的沿界面处Ⅰ型碳化物形成蠕变空洞的情况如图29所示[57]。

除2.25Cr-1Mo母材与镍基焊缝金属界面处会形成与Ⅰ型碳化物有关的蠕变空洞外,在9%Cr马氏体耐热钢与镍基焊缝金属界面处也会出现类似的现象,如图30所示。

为进一步研究Ⅰ型碳化物在界面断裂失效模式中的作用,Parker等人[58]使用高温时效的方式,在2.25Cr-1Mo母材与镍基焊缝金属界面处形成串状的Ⅰ型碳化物,并与未经时效处理的同类DMWs共同进行高温蠕变实验。受时效处理的影响,上述DMW表现出不同的蠕变行为,具体表现为:在60~80 MPa应力水平下,未经时效处理的试样断裂在母材与焊缝的界面处,而经时效处理的试样断裂在2.25Cr-1Mo母材中,并伴随有明显的颈缩,且后者的蠕变寿命明显短于前者;当应力水平降低至40~50 MPa时,二者均沿界面断裂,且蠕变寿命相当。该实验结果与Nicholson[57]早期开展的实验结果类似,上述实验结果意味着Ⅰ型碳化物并非沿界面断裂失效模式的决定性因素。Parker等人[59]进一步实验发现,对未经时效处理的DMW来说,其在高温蠕变过程中的变形,主要产生于界面附近,如图 31所示,说明界面处的应变集中更有可能是导致沿界面断裂的关键且直接的因素。

近些年来发表的一些关于9%Cr马氏体耐热钢与镍基合金的DMWs高温蠕变的文章[19, 60-61],甚至并没有在界面处观察到Ⅰ型碳化物,进一步说明Ⅰ型碳化物并非导致沿界面失效的决定性因素。Shin等人[19]对比高温蠕变前后界面处马氏体层的位错密度,发现高温蠕变后马氏体层中的位错密度显著上升,如图32所示,进一步推测沿界面失效与界面附近的应变集中有关,从微观组织的角度进一步证实了Parker的观点。

在使用奥氏体不锈钢焊缝的DMWs中,发生在铁素体基耐热钢与焊缝金属间的碳迁移是一个被重点关注的现象,碳迁移导致界面附近的铁素体基耐热钢中出现贫碳层,其往往与沿界面失效有关[82]。使用镍基焊缝金属后,可以在很大程度上抑制碳迁移,铁素体基侧的贫碳层也不显著,甚至无法观察到。所以碳迁移对使用镍基焊缝的DMWs高温蠕变性能的危害程度低于使用奥氏体不锈钢焊缝的DMWs,故对使用镍基焊缝金属的DMWs来说,碳迁移引起失效的报道非常少见。需要注意的是,由于在镍基焊缝与铁素体基耐热钢界面处存在PMZ,所以不可避免地会发生轻微程度的碳迁移,但这种程度的碳迁移仅促进Ⅰ型碳化物的形成[4],进而提高界面处的硬度[83],并不会在铁素体基耐热钢中形成贫碳层。

最近发表的一篇文章[84],考查了铁素体基耐热钢与镍基焊缝金属界面处的马氏体层在热处理及时效过程中的演化行為,认为在回火热处理或高温时效过程中,马氏体层中的碳原子会迁移至临近的焊缝金属中,而马氏体层脱碳退化为铁素体层,如图33所示。文章认为,马氏体层退化所形成的铁素体层的硬度低,容易产生应变集中,进而产生蠕变空洞。

需要注意的是,上述C原子从马氏体层迁移至临近的镍基焊缝金属的过程,与之前提到的碳迁移不同。后者通常发生在使用奥氏体不锈钢焊缝填充的DMWs中,因为界面处的马氏体层是PMZ的一部分,其Cr元素含量相较于原始母材高,热处理或高温时效过程中C原子会从母材迁移至马氏体层中。

综上所述,虽然Ⅰ型碳化物在DMWs的沿界面断裂行为中扮演着重要作用,但决定界面断裂失效行为的是界面附近的应变集中。Ⅰ型碳化物对断裂的贡献要视应力水平而定:较高的应力水平会促进蠕变空洞在其周围的形核和长大;较低的应力水平对蠕变损伤的发展的贡献不大。对使用镍基焊缝金属的DMWs来说,轻微的碳迁移会促进Ⅰ型碳化物长大,进而促进界面附近蠕变损伤的发展。另外,铁素体基耐热钢与镍基焊缝金属界面处的马氏体层,会在接头服役过程中退化为铁素体层,加剧该区域的应变集中,促进蠕变损伤的发展。

c. 外部因素。

影响DMWs界面失效行为的外部因素,主要包括环境因素(如氧化条件)和载荷因素(外载形式),下面分别介绍这两种因素的影响。

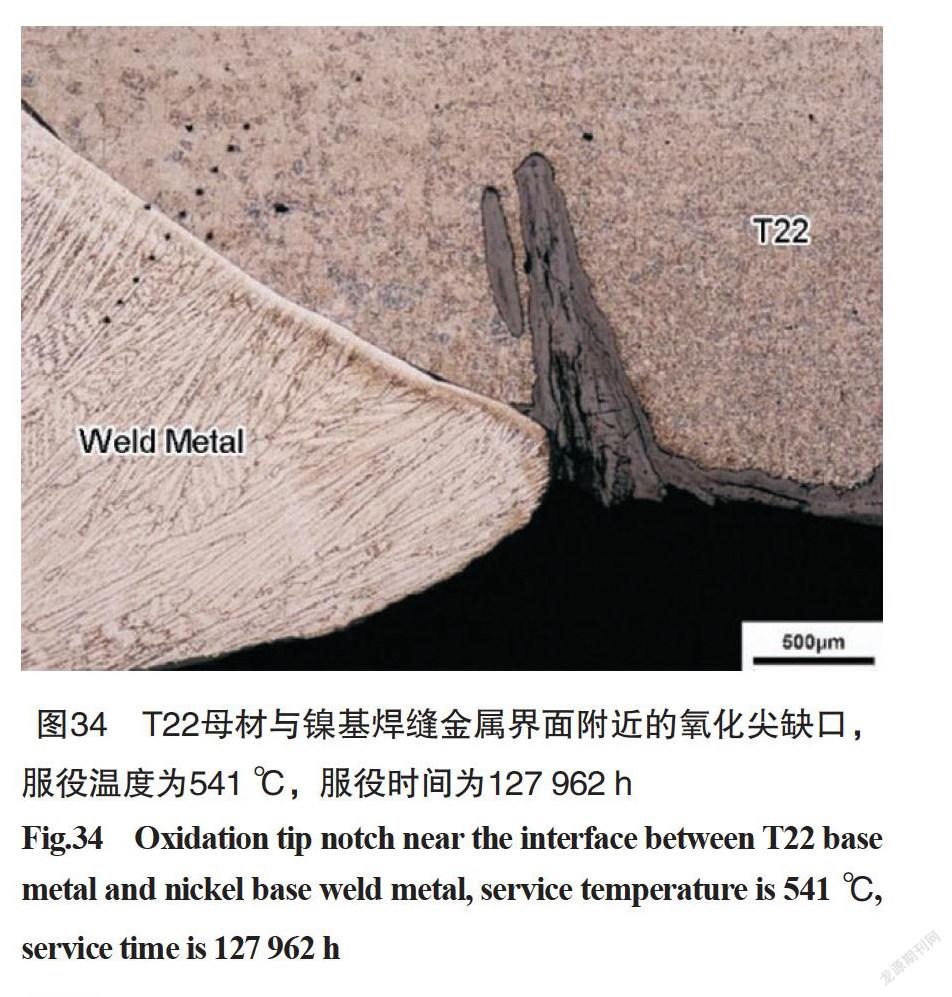

DMWs长期处于高温蒸汽、烟气或空气环境中,不可避免地会发生氧化,受其本身非均质结构特点的影响,其氧化行为与均质材料相比呈现出一些不同之处,最显著的特点就是形成于铁素体基耐热钢与镍基焊缝金属界面附近的氧化尖缺口,如图34所示。

当前,人们已经普遍认识到氧化对DMWs失效行为的影响,Parker[58]的实验结果直观展示了氧化对蠕变变形行为的影响,如图35所示。通过对比暴露于空气中的试样(空心圆)和有涂层的试样(实心圆),可以看出氧化对蠕变形变量的影响。在356 h后,在原来暴露于空气中的试样表面覆盖涂层后(空心方框),其后续蠕变行为与原来有涂层的试样接近。

DMWs中的氧化尖缺口易产生于焊缝与母材的界面处,这与焊缝和母材的抗氧化性的较大差异以及界面处的应力状态有关。如前所述,界面处的应力包括热应力以及因材料蠕变性能差异而产生的应力。铁素体基耐热钢的抗氧化性劣于镍基焊缝金属,故前者的氧化速率高于后者。在界面应力的作用下,靠近界面处的铁素体基耐热钢表面的氧化层会发生破损脱落,使新鲜的基体表面暴露于氧化介质中,氧化得以沿界面向内进一步发展,上述过程交替反复进行,就会在界面处形成氧化尖缺口。可见,氧化尖缺口的形成是氧化与应力交互作用的结果。氧化尖缺口的形成,会使铁素体基耐热钢与镍基焊缝金属在界面处分离,Zhang[61]和Matsunaga[60]的研究中均可观察到该现象。此外,在铁素体基耐热钢FGHAZ中也会观察到氧化现象,这是因为FGHAZ中的晶粒尺寸小,晶界面积大,为氧原子的扩散提供了更多的通道,从而加剧了该区域的氧化,这种现象在低合金钢中更为常见[85]。

相比于蠕变损伤过程,氧化过程发展较慢。对薄壁管件来说,氧化对蠕变断裂行为的影响不容忽视,而对厚壁管件来说,氧化对接头失效过程的贡献不大。但需要注意的是,如果伴随有疲劳载荷(如机组反复启停造成的疲劳载荷),对厚壁管件来说,氧化的不利影响会被放大。这是因为疲劳载荷会促进氧化层的破碎脱落,从而提高氧化尖缺口的扩展速率。Klueh[2,86]的研究中提到了氧化与疲劳交互作用导致的沿界面失效的模型。

导致接头沿界面失效的另一个载荷因素在于DMWs本身所承受的结构应力,Dooley[87]的工作报道了一起因管道支撑不足导致的DMW早期失效的案例,管道支撑不足使得DMW承受较大的弯矩,在热疲劳载荷的共同作用下,导致了DMW沿界面失效。

综上所述,DMWs沿界面失效是服役过程中元素分配、组织退化、氧化以及载荷条件耦合作用的结果,这种耦合作用的效果大于任何一种因素单独作用的效果。所以,如果要改善DMWs的服役状态或延长其服役寿命,可以考虑从两方面入手,一方面针对某一弱化因素进行改进,另一方面使用恰当的工艺将某一弱化因素与其他因素解耦,相关方面的内容将在第4节介绍。

4 延长接头服役寿命的措施

由前面的论述可知,延长DMWs服役寿命的根本在于降低铁素体基耐热钢与镍基焊缝金属之间因成分梯度产生的微观组织及力学性能差异,同时改善外部因素,如力学状态、防氧化条件等,具体来说,包括如下几方面措施。

4.1 选择合适的焊材

大量的工业实践表明,相比于使用奥氏体不锈钢焊材,使用镍基焊材可以显著提高DMWs的服役寿命,如图36所示[88]。除图中列出的常用镍基焊材外,针对DMWs的特点,近些年来也有一些新型焊材被开发出来,如ENiFeCr-7(EPRI P87)。该焊材为铁镍基焊材,显著特点为Cr含量控制在9%(wt.%)左右。在焊接有Grade 91级别耐热钢的DMWs时,使用该焊材可以减小焊缝金属与耐热钢之间的C化学势梯度,从而有效抑制回火和服役过程中的碳迁移[84]。

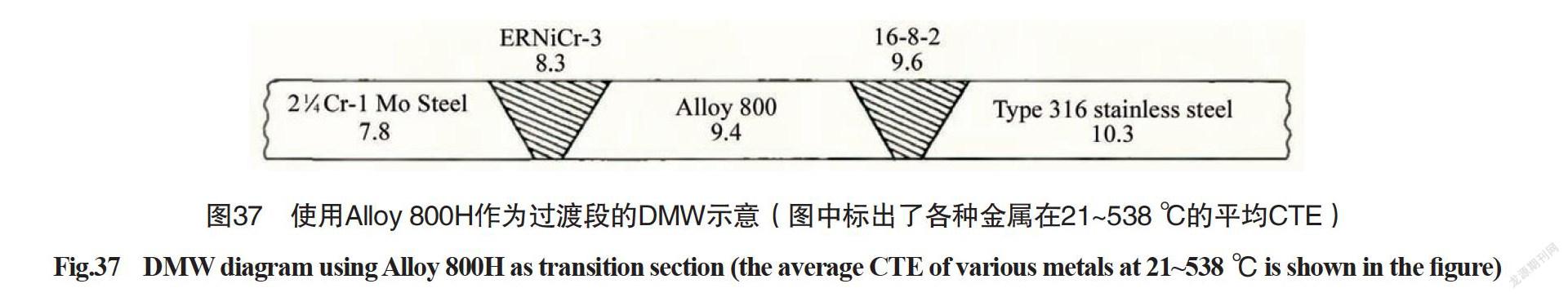

4.2 使用过渡金属

使用CTE居中(位于铁素体基耐热钢和奥氏体不锈钢之间)的过渡金属材料,可以在一定程度上减轻因CTE差异而在整个DMW范围内造成的热应力梯度,进而提高其服役寿命。工程上常用的过渡金属为Alloy 800H,其接头形式如图37[89]所示,Alloy 800H与铁素体基耐热钢和奥氏体不锈钢的连接分别使用镍基合金焊缝金属和奥氏体不锈钢焊缝金属。King[89]的计算结果显示,使用Alloy 800H过渡金属的接头,在铁素体基耐热钢侧的最大周向应力可降低约37%。此外,对于低合金钢与奥氏体不锈钢的焊接,焊接前在低合金钢侧堆焊镍基隔离层,对碳迁移也有一定的抑制作用[90]。

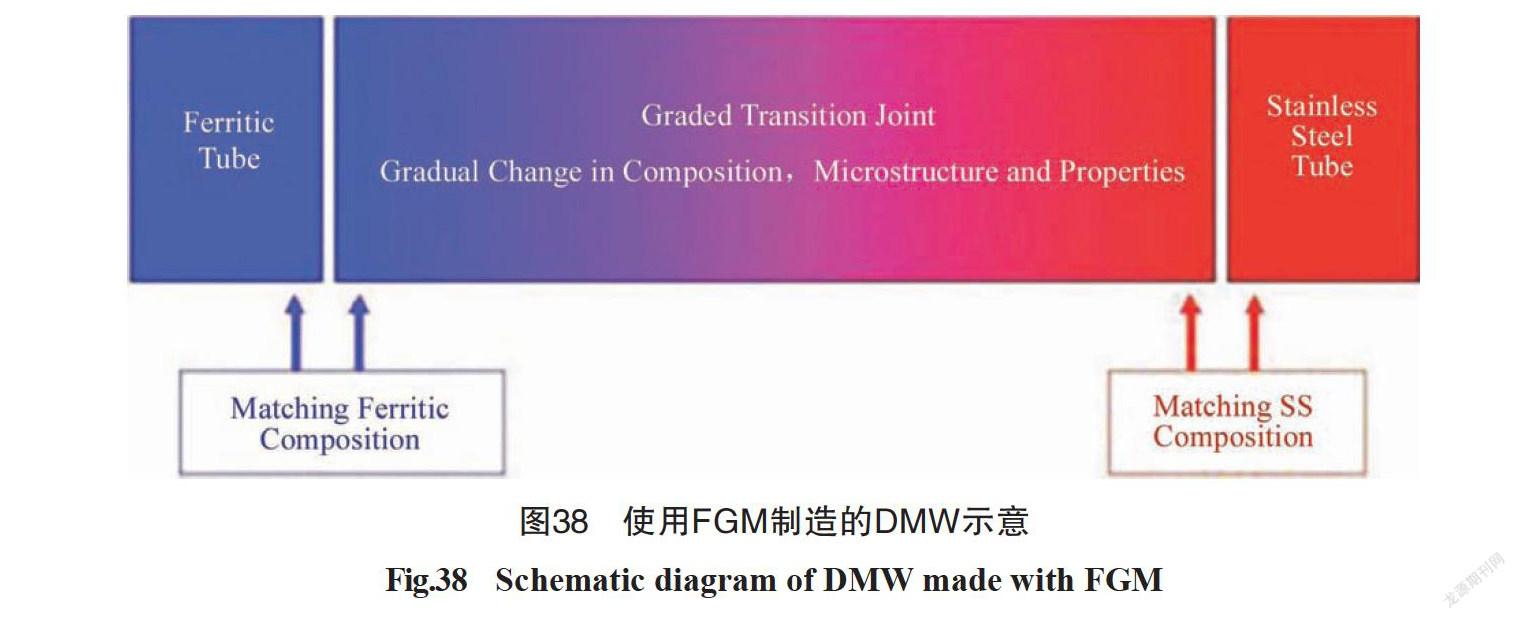

使用功能梯度材料(FGM,Functionally Graded Materials)可以更好地降低DMWs的成分、組织和力学梯度,其结构如图38[91]所示。通常使用基于激光[92]和电弧[93]的3D打印技术制造FGM,通过控制两种材料的熔敷速率,实现成分随位置的均匀过渡。FGM制造完成后,其两端分别用同种金属接头与铁素体基耐热钢和奥氏体不锈钢连接。目前此方面的研究还处于实验室阶段,尚未见到已发表的关于此类接头的高温蠕变数据。

4.3 优化坡口角度

优化坡口角度的出发点是改善接头界面的应力状态。Hu等人[94]使用有限元方法计算了坡口角度分别为0°、30°、60°、90°和120°时界面处的蠕变损伤情况,发现当坡口角度为120°时,界面处的蠕变损伤最小,EPRI在2017年的技术报告中也有类似的结论[95]。另外,从分离氧化尖缺口与界面损伤的角度出发,也可以得到使用大坡口这一结论,这是因为产生于管壁表面的氧化尖缺口的生长方向为管道径向,如果氧化尖缺口发展方向与界面重合或者接近,那么两种损伤形式叠加会加速接头的失效。EPRI的技术报告[95]指出,薄壁管道须要在铁素体基耐热钢侧外表面增加一道盖面焊,厚壁管道则须要使用阶梯状坡口形式,如图39所示。本研究团队与大唐华北火电研究院在就高温蒸汽管道DMW早期失效的合作研究中也提出了类似的观点。

4.4 调整DMW服役环境

由于DMW的失效与高温、氧化、应力等服役条件密切相关,故在设计过程中,应该尽量将DMW安排在温度相对较低、应力状态较优的位置。一篇关于加拿大Ontario Hydro DMW失效的文献[87]指出,管道支撑不足导致DMW位置产生的弯矩会加速DMW沿界面失效,故在设计和制造过程中,要尽量避免DMW承受过高的结构应力。另外,在接头表面涂覆抗氧化层,可以抑制因氧化导致的局部损伤,在一定程度上延长接头的服役寿命。

5 结论

本文针对DMWs的早期失效问题进行了回顾及总结,重点关注了DMWs的组织特征和蠕变失效行为,最后提出了改善DMWs服役性能的几点建议。主要观点如下:

(1)使用镍基焊材可以在很大程度上减弱发生于铁素体基耐热钢与焊缝界面处的碳迁移行为,同时降低界面处的热应力,这对于延长DMWs的服役寿命是有益的。

(2)在铁素体基耐热钢与镍基焊缝金属界面附近的PMZ中形成高Ni马氏体,其宽度为微米量级;回火过程中,部分区域会发生奥氏体化,冷却后形成淬硬马氏体层,导致界面处硬度升高,增大硬度梯度。

(3)在回火和高温时效/蠕变过程中,在马氏体层与铁素体基耐热钢界面处会形成串状的Ⅰ型碳化物;当马氏体层较宽时,随保温时间延长,Ⅰ型碳化物会向Ⅱ型碳化物转变。

(4)DMWs蠕变断裂位置随温度-应力组合条件的不同发生转移,常见的断裂位置包括铁素体基耐热钢母材、铁素体基耐热钢HAZ以及与焊缝的界面处,其中沿界面断裂是在实际服役条件下常见的失效模式,常常表现出早期失效的特点。

(5)DMWs沿界面断裂失效与界面处的特殊组织(马氏体层、Ⅰ型碳化物)、应变集中、热应力、疲劳、氧化等条件密切相关,上述因素的交互作用会加速界面失效行为的发展。

(6)改善DMWs服役性能的根本在于降低因成分梯度产生的组织和力学性能梯度,可以考虑使用过渡金属、FGM等方法;同时也可以从解耦上述影响因素的角度出发,从焊接工艺入手对接头质量进行控制,如采用盖面焊道、增大坡口角度等,实现氧化损伤与界面损伤的分离,进而延长其服役寿命。

参考文献:

[1] Roberts D I, Ryder R H ,Viswanathan R. Performanceof Dissimilar Welds in Service[J]. Journal of Pressure Vessel Technology-Transactions of the Asme, 1985. 107(3): 247-254.

[2] Klueh R L. Dissimilar-Metal Weld Failures in Boiler Tubing[J]. Power Engineering, 1984, 88(2): 52-56.

[3] Williams J A, Parker J D. Effect of Thermal Cycling on Creep-behavior of 2.25Cr-1Mo/type-316 Steel Dissimar Metal Welds[J]. Materials Science and Tech-nology, 1994, 10(10): 915-923.

[4] Nicholson R D. Effect of Aging on Interfacial Structures of Nickel-Based Transition Joints[J]. Metals Technology, 1984, 11(3): 115-124.

[5] Dupont J C. Kusko. Martensite formation in austenitic/ ferritic dissimilar alloy welds[J]. Welding Journal, 2007, 86(2): 51.

[6] Christoffel R, Curran R. Carbon migration in welded joints at elevated temperatures[J]. Welding Journal, 1956(35): 011225.

[7] Helander T, Agren J, Nilsson J O. An experimental and theoretical investigation of diffusion across a joint of two multicomponent steels[J]. ISIJ international, 1997, 37(11): 1139-1145.

[8] You Y-Y. The study of carbon migration in dissimilar welding of the modified 9Cr-1Mo steel[J]. Journal of materials science letters, 2001, 20(15): 1429-1432.

[9] Eckel JF. Diffusion across dissimilar metal joints[J]. Welding Journal, 1964, 43(4): 170-178.

[10] 張亚奇, 李春光, 李宜男, 奥氏体不锈钢焊材异种钢焊接失效原因分析[J]. 机械制造文摘: 焊接分册, 2012(4): 45-47.

[11] 孙旭. 末级过热器 U 型管与不锈钢吊挂板连接角焊缝的泄漏原因[J]. 机械工程材料, 2019, 43(2): 73.

[12] 胡加瑞, 刘旺, 谢亿, 等. 末级过热器 12Cr2MoWVTiB/ TP347H 异种钢焊口失效分析[J]. 矿冶工程, 2015, 35(1): 123-125.

[13] Gittos M, Gooch T. The interface below stainless steel and nickel-alloy claddings[J]. Carbon, 1992(2): p. 4Cr-1Mo.

[14] Lundin C. Dissimilar metal welds-transition joints literature review[J]. Welding Journal, 1982, 61(2): 58-63.

[15] Sireesha M, Albert S K, Sundaresan S. Influence of high- temperature exposure on the microstructure and mechanical properties of dissimilar metal welds between modified 9Cr-1Mo steel and alloy 800[J]. Metallurgical and Materials Transactions A, 2005, 36(6): 1495-1506.

[16] 王智慧, 徐碧宇, 异种钢焊接接头熔合区马氏体层断裂韧性的模拟研究[J]. 焊接学报, 1989, 10(2): 95-103.

[17] 柳猛, 刘飞, 刘子寅, 等. 核电站关键设备异种钢焊接接头16MND5/309L 熔合线组织性能研究[J]. 电焊机, 2019,49(7): 7-12.

[18] 刘海云, 吴宇. 异种钢焊接接头熔合区马氏体带的化学成分和组织结构[J]. 太原理工大学学报, 1999, 30(6): 598-601.

[19] Shin, Kyeong-Yong, Lee, Ji-Won, Han, Jung-Min,et al. Transition of creep damage region in dissimilar welds between Inconel 740H Ni-based superalloy and P92 ferritic/martensitic steel[J]. Materials Characteriza-tion, 2018(139): 144-152.

[20] Santella M L. Influence of Chemical Compositions Influence of Chemical Compositions on Lower Ferrite-Austenite Transformation Temperatures in 9%Cr Steels[J]. Journal of Pressure Vessel Technology, 2012, 134(2): 021404.

[21] Parker J D, Stratford G C. Characterisation of micro-structures in nickel based transition joints[J]. Journal of Materials Science, 2000, 35(16): 4099-4107.

[22] 于光强, 王金海, 刘国刚, 12Cr1MoV/TP304H 异种钢焊接接头开裂原因分析[C]. 江苏: 全国火电大机组 (300MW 级) 竞赛第 37 届年会论文集, 2008.

[23] 刘立营, 李太江, 刘福广, 等, TP304H+12Cr1MoV 异种钢焊接接头的界面蠕变损伤行为[J]. 焊管, 2013, 36(10): 31-35.

[24] Viswanathan R, Foulds J R, Roberts D I. Boiler tube failures in fossil power plants[C]. USA: Conference on boiler tube failures in fossil plants,1987.

[25] Wang Yaqi, Cui Haichao, Fan Manjie, et al. Chara-cterization on the gradient microstructure near the fusion interface of dissimilar metal between high Cr heat-resistant steel and Ni-based Alloy 617[J]. Materials Characterization, 2019(151): 227-236.

[26] Jula M, Dehmolaei R, Alavi Zaree S R. The compa-rative evaluation of AISI 316/A387-Gr.91 steels dissi-milar weld metal produced by CCGTAW and PCGTAW processes[J]. Journal of Manufacturing Processes, 2018(36): 272-280.

[27] Yang Y K, Kou S. Weld-bottom macrosegregation caused by dissimilar filler metals[J]. Welding Journal, 2007, 86(12): 379-387.

[28] Yang Y K, Kou S. Fusion-boundary macrosegregation in dissimilar-filler metal Al-Cu welds[J]. Welding Journal, 2007, 86(11): 331-339.

[29] Alexandrov B T, Lippold J C, Sowards J W, et al.Fusion boundary microstructure evolution associated with embrittlement of Ni-base alloy overlays applied to carbon steel[J]. Welding in the World, 2012, 57(1): 39-53.

[30] Rowe M D, Nelson T W, Lippold J C. Hydrogen-induced cracking along the fusion boundary of dissi-milar metal welds[J]. Welding Journal, 1999, 78(2): 31-37.

[31] Fenske J A, Robertson I M, Ayer R, et al. Microstructure and Hydrogen-Induced Failure Mechanisms in Fe and Ni Alloy Weldments[J]. Metallurgical and Materials Transactions A, 2012, 43(9): 3011-3022.

[32] Doody T. Intermediate mixed zones in dissimilar metal welds for sour service[J]. Welding Journal, 1992, 71(3): 55-60.

[33] Shuhai Chen, Jihua Huang, JunXia, et al.. Influence of processing parameters on the characteristics of stainless steel/copper laser welding[J]. Journal of Materials Processing Technology, 2015(222): 43-51.

[34] H. Xu, M.J. Xu, C. Yu, et al. Effect of the microstructure in unmixed zone on corrosion behavior of 439 tube/308L tube-sheet welding joint[J]. Journal of Materials Processing Technology, 2017(240): 162-167.

[35] Cameron Barr, Shi Da Sun, Mark Easton, et al. Influ-ence of macrosegregation on solidification cracking in laser clad ultra-high strength steels[J]. Surface and Coatings Technology, 2018(340): 126-136.

[36] Savage W F, Nippes E F, Szekeres E S. Study of Weld Interface Phenomena in a Low-Alloy Steel[J]. Welding Journal, 1976, 55(9): S260-S268.

[37] KARJALAINEN, P.. Weld fusion boundary structures in aluminium and Al-Zn-Mg alloy[J]. Zeitschrift für Metallkunde, 1979(70): 686-689.

[38] Ornath F, Soudry J, Weiss B Z, et al. Weld pool segre-gation during the welding of low alloy steels with austenitic electrodes[C]. 1981.

[39] Yang Y K, Kou S. Macrosegregation in Al-Si welds made with dissimilar filler metals[J]. Science and Technology of Welding and Joining, 2010, 15(1): 1-14.

[40] Yang, Y.K., S. Kou. Macrosegregation mechanisms in arc welds made with dissimilar filler metals[J]. Science and Technology of Welding and Joining, 2010, 15(1): 15-30.

[41] Yang Y K, Kou S. Macrosegregation in Cu-30Ni welds made with dissimilar filler metals[J]. Science and Tech-nology of Welding and Joining, 2008, 13(4): 318-326.

[42] 趙红, 祝美丽. 火电站新型中厚板异种钢焊接接头残余应力场数值模拟研究[J]. 热加工工艺, 2006, 35(19): 77-79.

[43] 张俊宝, 葛可可, 徐连勇. 核电站蒸汽发生器异种钢焊接残余应力研究[J]. 热力发电, 2017, 46(3): 39-44.

[44] 张杰, 梁振新. 回火工艺对超超临界锅炉异种钢接头力学性能的影响[J]. 金属加工 (热加工), 2019(12): 35-37, 40.

[45] 林继德, 鲁立, 张斌, 等, 堆焊修复焊缝对异种钢焊接接头残余应力的影响规律研究[J]. 电焊机, 2019, 49(11): 92-95.

[46] 李索, 任森栋, 董军, 等. P92/IN625 异种钢焊接残余应力数值模拟[J]. 热加工工艺, 2018, 47(9): 200-203.

[47] 李萌盛, 吴元峰, 谢霞. 焊接参数对异种钢接头热应力影响的数值模拟[J]. 焊接, 2005(1): 16-18.

[48] 李萌盛, 胡技军, 吴元峰, 等. 电站锅炉异种钢接头应力分布的数值模拟[J]. 电力设备, 2005, 6(10): 56-58.

[49] Akbari D, Farahani M, Soltani N. Effects of the weld groove shape and geometry on residual stresses in dissimilar butt-welded pipes[J]. Journal of Strain Analysis for Engineering Design, 2012, 47(2): 73-82.

[50] Akbari D, Sattari-Far I. Effect of the welding heat input on residual stresses in butt-welds of dissimilar pipe joints[J]. International Journal of Pressure Vessels and Piping, 2009, 86(11): 769-776.

[51] Joseph A, Sanjai K Rai, Jayakumar T, et al. Evaluation of residual stresses in dissimilar weld joints[J]. Inter-national Journal of Pressure Vessels and Piping, 2005, 82(9): 700-705.

[52] Wen-Chao Dong, Dian-Bao Gao, Shan-Ping Lu. Numer- ical Investigation on Residual Stresses of the Safe-End/Nozzle Dissimilar Metal Welded Joint in CAP1400 Nuclear Power Plants[J]. Acta Metallurgica Sinica (English Letters), 2018, 32(5): 618-628.

[53] Jiang W C, Wang B Y, Gong J M, et al. Finite element analysis of the effect of welding heat input and layer number on residual stress in repair welds for a stainless steel clad plate[J]. Materials & Design, 2011, 32(5): 2851-2857.

[54] Huang Y M, Li Y, He K, et al, Micrometre scale residual stress measurement in fusion boundary of dissimilar steel welded joints using nanoindenter system[J]. Materials Science and Technology, 2013, 27(9): 1453-1460.

[55] Laha K, Chandravathi K S, Parameswaran P, et al.A Comparison of Creep Rupture Strength of Ferritic/Austenitic Dissimilar Weld Joints of Different Grades of Cr-Mo Ferritic Steels[J]. Metallurgical and Materials Transactions A, 2012, 43(4): 1174-1186.

[56] Klueh R L, King J F. Elevated-temperature tensile and creep-rupture behavior of alloy 800H/ERNiCr-3 weld metal/2 1/4Cr-1 Mo steel dissimilar-metal weldments. 1982.

[57] Nicholson R D. Creep rupture properties of nickel-base transition joints after long-term service[J]. Materials Science and Technology, 1986, 2(7): 686-692.

[58] Parker J D, Stratford G C. The high-temperature performance of nickel-based transition joints- Ⅱ. Fracture behaviourr[J]. Materials Science and Engineering A—Structural Materials Properties Microstructure and Processing, 2001, 299(1-2): 174-184.

[59] Parker J D, Stratford G C. The high-temperature per-formance of nickel-based transition joints-Ⅰ. Deformation behaviour[J]. Materials Science and Engineering A—Structural Materials Properties Micro-structure and Processing, 2001, 299(1-2): 164-173.

[60] Matsunaga T, Hongo H, Tabuchi M. Interfacial failure in dissimilar weld joint of high boron 9% chromium steel and nickel-based alloy under high-temperature creep condition[J]. Materials Science and Engineering A—Structural Materials Properties Microstructure and Processing, 2017(695): 302-308.

[61] Zhang Yu, Li Kejian, Cai Zhipeng, et al. Creep rupture properties of dissimilar metal weld between Inconel 617B and modified 9%Cr martensitic steel[J]. Materials Science and Engineering A—Structural Materials Properties Microstructure and Processing, 2019, 764(9): 138185.

[62] Xu Lianyong, Wang Yongfa, Jing Hongyang, et al. Defor-mation Mechanism and Microstructure Evolution of T92/S30432 Dissimilar Welded Joint During Creep[J]. Journal of Materials Engineering and Performance, 2016, 25(9): 3960-3971.

[63] 張邦强, 高振桓, 聂丽萍, 等. 620 ℃ 超超临界机组用9%Cr-Mo-Co-B 钢 (CB2) 焊接接头性能退化机制研究[J]. 东方汽轮机, 2014(2): 59-64.

[64] 王学, 潘乾刚, 陶永顺, 等. P92 钢焊接接头Ⅳ型蠕变断裂特性[J]. 金属学报, 2012. 48(4): 427-434.

[65] 孙咸. 9%Cr 耐热钢接头 HAZ 中的 Ⅳ 型裂纹[J]. 电焊机, 2019, 49(10): 1-9.

[66] 乔亚霞, 武英利, 徐联勇. 9%-12% Cr 高等级耐热钢的Ⅳ型开裂研究进展[J]. 中国电力, 2008, 41(5): 33-36.

[67] Shinozaki K, Dejun Li, Kuroki H, et al. Observation of type Ⅳ cracking in welded joints of high chromium ferritic heat resistant steels[J]. Science and Technology of Welding and Joining, 2013, 8(4): 289-295.

[68] Wang Y, Li L, Kannan R. Transition from Type Ⅳ to Type I cracking in heat-treated grade 91 steel weld-ments[J]. Materials Science and Engineering: A, 2018(714): 1-13.

[69] Hirata H, Ogawa K. Effect of chromium content on loss of creep rupture strength in the heat affected zone of heat-resistant ferritic steel[J]. Welding International, 2005, 19(2): 118-124.

[70] Sakthivel T, Vasudevan M, Laha K, et al. Creep rupture behavior of 9Cr-1.8W-0.5Mo-VNb (ASME grade 92) ferritic steel weld joint[J]. Materials Science and Engin-eering: A, 2014, 591(3): 111-120.

[71] Liu Y, Tsukamoto S, Shirane T, et al. Formation Mech-anism of Type Ⅳ Failure in High Cr Ferritic Heat-Resistant Steel-Welded Joint[J]. Metallurgical and Materials Transactions A—Physical Metallurgy and Materials Science, 2013, 44A(10): 4626-4633.

[72] Albert S K, Tabuchi M, Hongo H, et al. Effect of welding process and groove angle on type Ⅳ cracking behaviour of weld joints of a ferritic steel[J]. Science and Technology of Welding and Joining, 2013, 10(2): 149-157.

[73] 姜運建, 荆洪阳, 徐连勇, 等. 焊接残余应力对 P92 钢Ⅳ型蠕变开裂的影响[J]. 焊接学报, 2011, 32(1): 16-20.

[74] Slaughter G, Housley T. The welding of ferritic steels to austenitic stainless steels[J]. Welding Journal, 1964, 43(10): 454s-460s.

[75] Haas P. Results of industry-wide survey on dissimilar metal weld performance[M]. Ohio: American Electric Power Service Corp., 1978.

[76] Price A. CEGB experience with small diameter dissimilar metal welds in coal-fired boilers[C]. in Proc. AWS/EPRI Conf. Joining Dissimilar Metals, 1982.

[77] Wright V. Service Experience With Austenitic-ferritic Superheater Transition Welds Within the Central Electricity Generating Board[J]. Metal Constr Brit Weld Journal, 1969, 1(12): 1-5.

[78] Bhaduri A K, Venkadesan S, Rodriguez P, et al. Transition metal joints for steam generators—an overview[J]. International Journal of Pressure Vessels and Piping, 1994, 58(3): 251-265.

[79] Klueh R L, King J F, Griffith J L. A Simple Test for Dissimilar Metal Welds[J]. Welding Journal, 1983, 62(6): 154-159.

[80] Nicholson R D, Williams J A. Failure and Deformation Modes in Heavy Section Dissimilar Welds Subjected to Accelerated Thermal Cycle—Creep Loading[J]. Inter- national Journal of Pressure Vessels and Piping, 1985, 20(4): 239-274.

[81] Parker J D, Stratford G C. Review of factors affecting condition assessment of nickel based transition joints[J]. Science and Technology of Welding and Joining, 2013, 4(1): 29-39.

[82] Jones W K C. Heat-Treatment Effect on 2CrMo Joints Welded with a Nickel-Base Electrode[J]. Welding Journal, 1974, 53(5): 225-231.

[83] Laha K, K. S., Chandravathi K. et al. An assessment of creep deformation and fracture behavior of 2.25Cr-1Mo similar and dissimilar weld joints[J]. Metallurgical and Materials Transactions A, 2001, 32(1): 115-124.

[84] Orzolek S, DuPont J, Siefert J. Microstructural Evo-lution of Dissimilar Metal Welds Involving Grade 91[J]. Metallurgical and Materials Transactions A, 2020, 51(5): 2222-2238.

[85] Trindade V B, Borin Rodrigo, Hanjari Behzad Zandi,et al. High-temperature oxidation of pure Fe and the ferritic steel 2.25Cr1Mo[J]. Materials Research, 2005, 8(4): 365-369.

[86] Klueh R L, King J F. Austenitic Stainless-Steel Ferritic Steel Weld Joint Failures[J]. Welding Journal, 1982, 61(9): 302-311.

[87] Dooley R B, Stephenson G G, Tinkler M J, et al. On-tario Hydro Experience with Dissimilar Metal Welds in Boiler Tubing[J]. Welding Journal, 1982, 61(2): 45-49.

[88] Roberts D I, Ryder R H, Grunloh H J, et al. Dissimilar weld failure analysis and development program[J]. Thermo Fisher Scientific,1989(11): [頁码不详]

[89] King J F, Sullivan M D, Slaughter G M. Development of an Improved Stainless-Steel to Ferritic Steel Tran-sition Joint[J]. Welding Journal, 1977, 56(11): 354-358.

[90] 靳红梅, 任世宏, 李永红, 等. 镍基合金在异种钢焊接中的应用[J]. 电焊机, 2009, 39(4): 148-150.

[91] DuPont, J N. Microstructural evolution and high tem-perature failure of ferritic to austenitic dissimilar welds[J]. International Materials Reviews, 2013, 57(4): 208-234.

[92] FARREN J D, DuPONT J N, NOECKER II F F.Fabrication of a carbon steel-to-stainless steel tran-sition joint using direct laser deposition-a feasibility study[J]. Welding Journal, 2007, 86(3): 55-61.

[93] Jonathan P. Galler, John N. DuPont, Sudarsanam Suresh Babu, et al. Microstructural Evolution of Graded Transi-tion Joints[J]. Metallurgical and Materials Transactions A, 2019, 50(5): 2201-2217.

[94] Jianan Hu, Elsiddig Elmukashfi, Takuya Fukahori, et al. Effect of weld angle on the creep rupture life of ferritic/austenitic dissimilar weld interfaces under remote mode Ⅰ fracture[J]. Engineering Fracture Mech-anics, 2019, 218(9): 106606.

Microstructure evolution and high temperature failure mechanism

of dissimilar metal welded joints

LI Kejian1,2, LI Xiaogang1,2, ZHANG Yu1,2, HAN Chaoyu1,2,

WANG Xue1,2, CAI Zhipeng1,2,3,4*

(1.Department of Mechanical Engineering, Tsinghua University, Beijing 100084, China; 2.Key Laboratory of Advanced Forming Manufacturing, Ministry of education, Tsinghua University, Beijing 100084, China;

3.State Key Laboratory of tribology, Tsinghua University, Beijing 100084, China; 4.Collaborative Innovation Center for advanced nuclear energy technology, Tsinghua University, Beijing 100084,China)

Abstract: Dissimilar metal welds (DMWs) formed by joining ferrite based heat-resistant steel and austenitic stainless steel (or nickel base alloy) with nickel base weld are widely used in nuclear power, thermal power, petrochemical and other industries. The early failure of DMWs often occurs under the condition of high temperature and low stress, which leads to the abnormal shutdown of the unit and brings huge economic losses and safety risks. Therefore, the early failure of DMWs has been focused by the engineering and academic circles. In this paper, the early failure of DMWs is reviewed and summarized. Firstly, the microstructure characteristics of DMWs are introduced, and the metallurgical characteristics of the region near the interface between ferrite based heat-resistant steel and weld are focused on, including martensite layer, carbon migration and type I / II carbides. Secondly, the characteristics of welding residual stress and its influencing factors are briefly summarized. Thirdly, the high temperature creep data of DMWs are summarized, aiming at the characteristics of creep fracture location transfer of DMWs, the fracture along the interface between ferrite based heat-resistant steel and weld is a significant feature of DMWs failure. This failure mode is related to strain concentration, thermal stress, matrix structure degradation, carbide coarsening and oxidation. Finally, some methods and suggestions for prolonging the service life of DMWs are given.

Keywords: dissimilar metal welded joint; heat resistant steel; nickel base alloy; austenitic stainless steel; microstructure; creep; early failure