新型离心萃取机转子支撑结构设计与振动特性分析

2020-09-10

(合肥通用机械研究院有限公司,合肥 230088)

0 引言

离心萃取机是一种高效的液液萃取分离设备,利用转鼓高速回转产生的离心力使具有密度差的两液相进行混合传质并分离,属于回转机械,现已广泛应用于化工、石油、核能、医药、生物、食品、湿法冶金、环保等各个领域[1]。高速回转机械在运行过程中常出现振动,会降低机械设备的工作性能,加速机械零部件的磨损,缩短机械的使用寿命,对周围环境造成不良影响,更有甚者引起安全事故[2-3],因此需要对机械的振动特性进行分析。设计时常通过计算轴系的临界转速,使其工作转速避开共振区,以减小机器在运行过程中产生的振动。离心萃取机是在吸收和借鉴国外技术的基础上研发出来的产品,相关理论分析资料较少,没有成熟的临界转速计算方法,给结构设计带来一定难度。

本文设计新型离心萃取机转子支撑结构,并参考离心机临界转速计算方法,对2种支撑结构的离心萃取机进行振动特性分析。

1 新型离心萃取机转子支撑结构设计

现有离心萃取机的转子采用上下支撑结构,转子两端设有轴承,下轴承位于机壳下方,其上设有机械密封如图1所示。转子上下支撑的稳固结构,可以使离心萃取机达到较高的参数,转鼓的长径比较大,对密度差较小的物料有很好的萃取分离效果,且设备运行平稳可靠。

图1 现有转子上下支撑结构离心萃取机

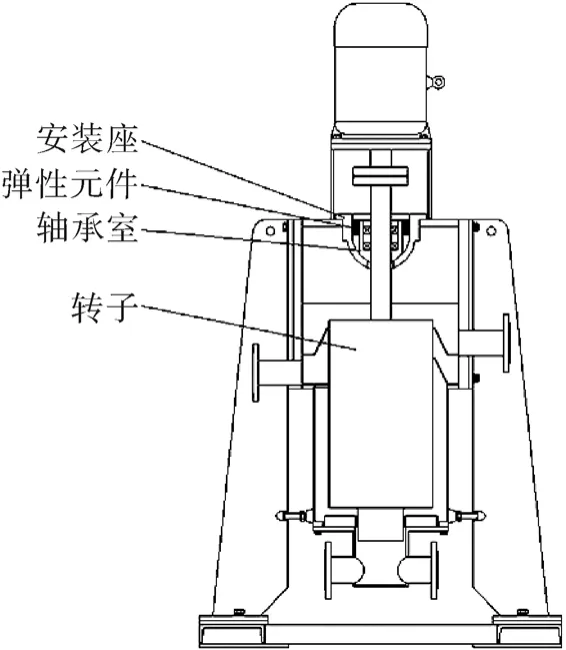

当物料体系含固体或萃取过程中有固相生成的时候,固体杂质易损坏密封面,造成机械密封失效[4-6],一般3个月更换一次机械密封。针对上述情况,对于易分离的物料体系,研制出新型离心萃取机,转子采用上悬支撑结构如图2所示。因底部无轴承和机械密封等易损件,故障率大大降低。

图2 新型离心萃取机

新型离心萃取机整个转子部件通过轴承以悬挂方式安装在安装座内,转子具有一定的摆动度。安装于安装座内的弹性元件,由于自身的阻尼和减振作用,使转子的摆动幅度控制在一定范围内,以使机器运行平稳可靠。

2 临界转速计算

对于离心萃取机转子体系,参考离心机临界转速计算方法[7-8],考虑转子的臂长效应、回转效应和弹性支撑等因素的影响,分别对2种支撑结构的离心萃取机的临界转速进行计算。

2.1 转子上下支撑结构

转子上下支撑结构离心萃取机,转子两端均有轴承,其转子的临界转速计算公式如下:

式中 ω临——临界角速度,1/s;

n临——临界转速,r/min;

Jx——转子绕轴的极转动惯量,kg·m2;

m——转子质量,kg;

Jη——转子绕过其重心的直径转动惯量,kg·m2;

α11——作用在上、下端轴与转鼓的连接点处的单位力在相应连接点处产生的挠度之和,m/N;

β11——作用在上、下端轴与转鼓的连接点处的单位力在相应连接点处产生的转角之和,rad/N;

γ11——作用在上、下端轴与转鼓的连接点处的单位力矩在相应连接点处产生的转角之和,rad/(m·N);

L——上支撑与下支撑的距离,m;

L1——上支撑与转鼓和上端轴的连接点的距离,m;

L2——下支撑与转鼓和下端轴的连接点的距离,m;

d1——转鼓和上端轴的连接点与转子重心的距离,m;

d2——转子重心与转鼓和下端轴的连接点的距离,m;

E——轴的弹性模量,N/m2;

J1——上端轴的极惯性矩,m4;

J2——下端轴的极惯性矩,m4。

以现有大通量离心萃取机为例进行计算,型号为CTL800,转子采用上下支撑结构,相关技术参数见表1。

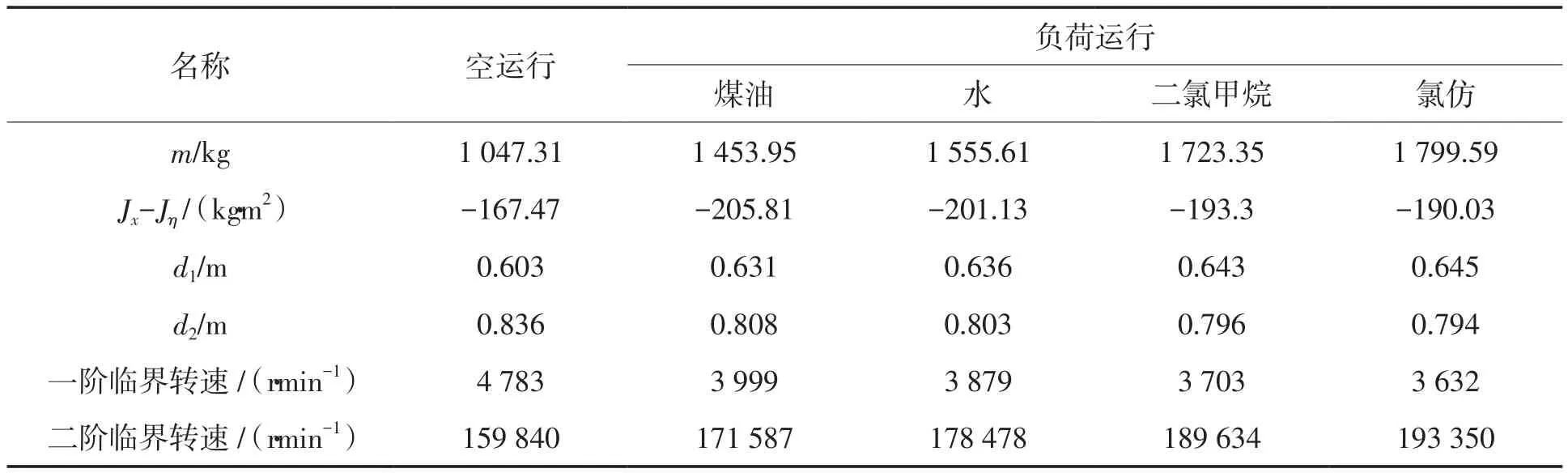

分别计算转子各部件的质量、各部件的重心位置、各部件绕轴的极转动惯量和绕过其重心的直径转动惯量,然后得到转子的总质量、转子的重心位置、转子绕轴的极转动惯量与转子绕过其重心的直径转动惯量的差值,最后利用上述公式计算空运行时的临界转速,结果见表2。

负荷运行时转子总质量为转子本身的质量与转子内物料的质量之和,并将转子内圆柱环形物料看成一个整件,计算其绕轴的极转动惯量和绕过其重心的直径转动惯量,得到负荷时的Jx-Jη。由于萃取物料体系各异,本文仅以煤油(密度为800 kg/m3)、水(密度为1 000 kg/m3)、二氯甲烷(密度为1 300 kg/m3)和氯仿(密度为1 480 kg/m3)4种不同密度的物料为例进行计算,得到各物料负荷运行时的临界转速,结果见表2。

表1 CTL800型离心萃取机技术参数

表2 转子上下支撑结构离心萃取机临界转速计算

由表2可以看出,不论是空运行还是负荷运行,离心萃取机的工作转速始终远低于一阶临界转速,称之为刚性轴[9]。对于刚性轴,为保证机器安全而平稳的工作,要求n≤0.75 n临,其中n为工作转速,n临为一阶临界转速[10]。经计算,转子上下支撑结构离心萃取机工作时转速满足要求,机器能够平稳运行。

由表2可以看出,转子上下支撑结构离心萃取机负荷运行时其转子重心位置较空运行时有所下降,且物料密度越大,转子重心位置越低。离心萃取机负荷运行时的一阶临界转速低于空运转时的一阶临界转速,而二阶临界转速大于空运转时的二阶临界转速,且在所选物料密度范围(800~1 480 kg/m3),随着物料密度增大,一阶临界转速有所下降,二阶临界转速有所增加。

2.2 转子上悬支撑结构

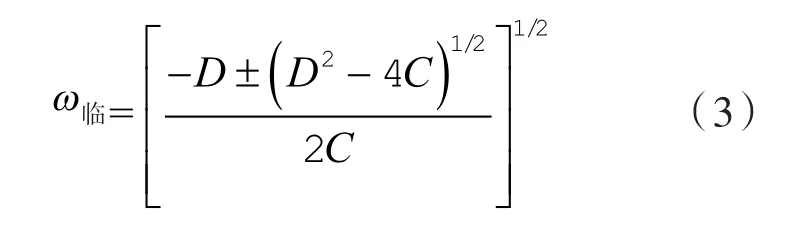

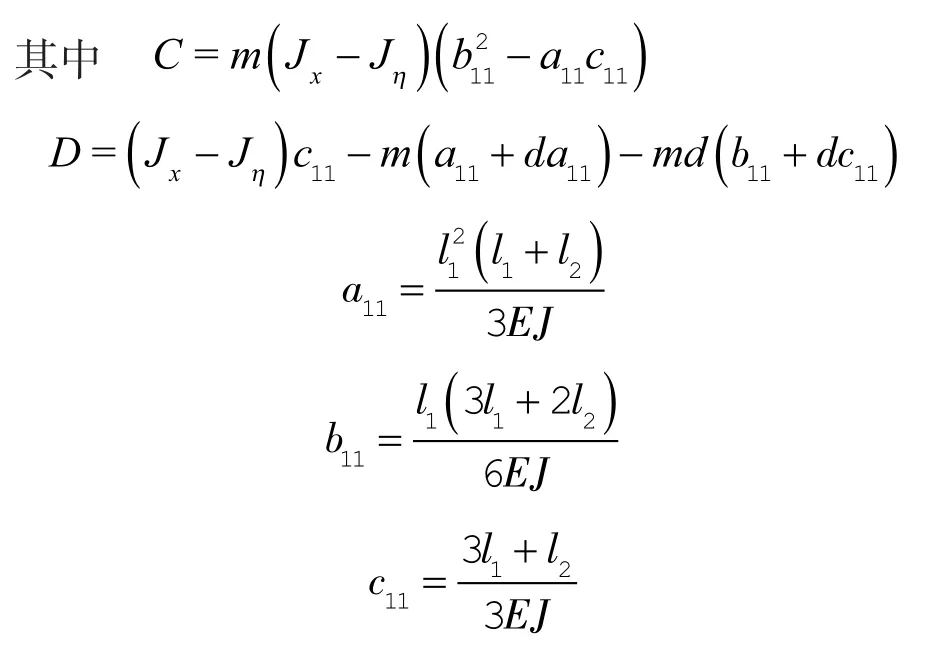

转子上悬支撑结构离心萃取机,其转子的临界角速度计算公式如下:

式中 a11——作用在转鼓和轴的连接点处的单位力在该处产生的挠度,m/N;

b11——作用在转鼓和轴的连接点处的单位力在该处产生的转角,rad/N;

c11——作用在转鼓和轴的连接点处的单位力矩在该处产生的转角,rad/(m·N);

d——转鼓和轴的连接点与转子重心的距离,m;

l1——轴承室内下轴承与转鼓和轴的连接点的距离,m;

l2——轴承室内上轴承与下轴承的距离,m;

J——轴的极惯性矩,m4。

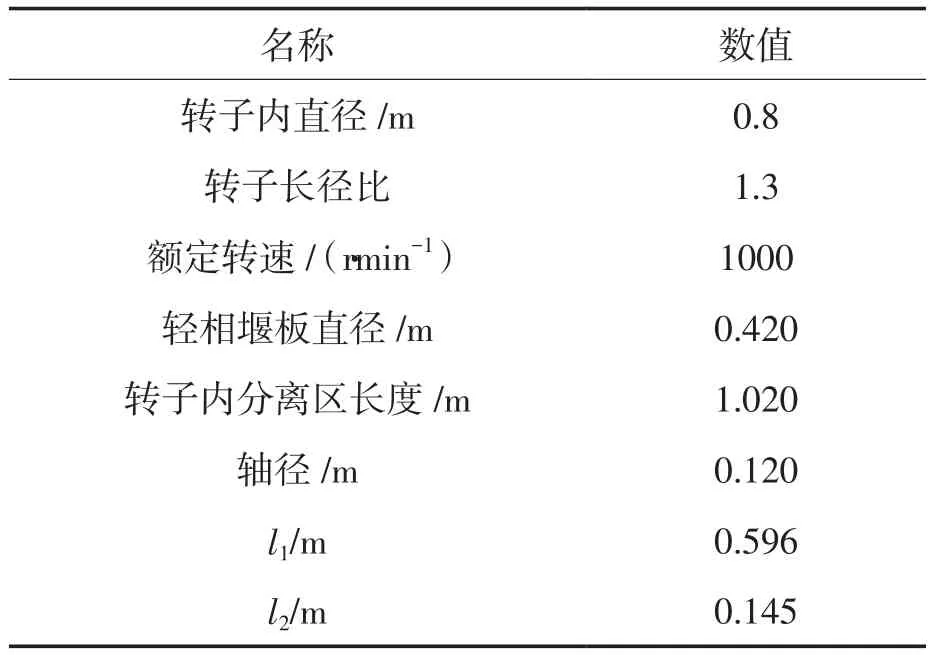

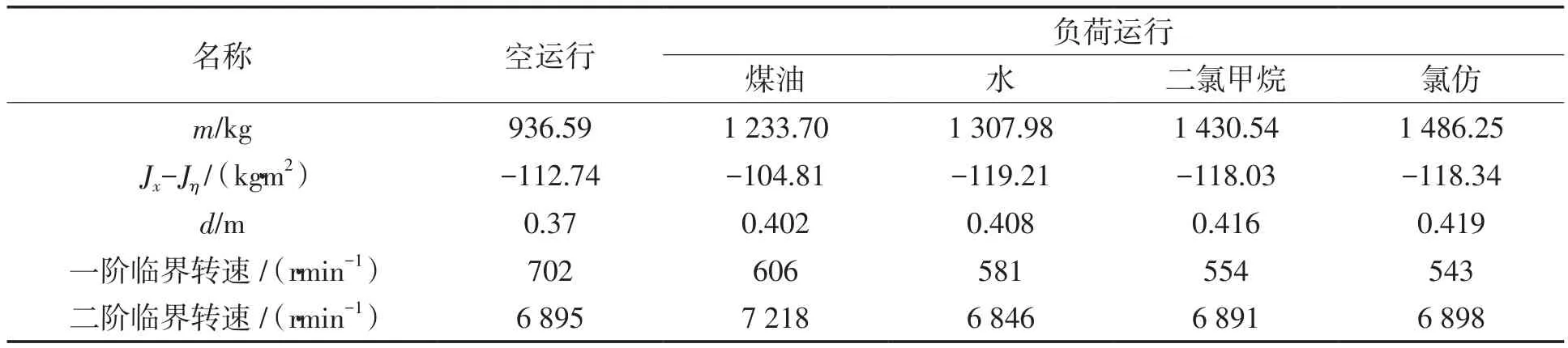

以新设计的转子上悬支撑结构新型离心萃取机为例进行计算,型号为CTX800,相关技术参数见表3。同理分别计算转子上悬支撑结构新型离心萃取机在空运行和负荷运行时的临界转速,结果见表4。

表3 CTX800型离心萃取机技术参数表

表4 转子上悬支撑结构新型离心萃取机临界转速计算

由表4可以看出,不论是空运行还是负荷运行,新型离心萃取机在升速至额定转速时,都会经过一阶临界转速区,称之为挠性轴。对于挠性轴,为保证机器安全而平稳的工作,要求1.4 n临1≤n≤0.7 n临2,其中 n为工作转速,n临1为一阶临界转速,n临2为二阶临界转速。经计算,新设计的CTX800型新型离心萃取机工作时转速满足要求。

由表4可以看出,新型离心萃取机负荷运行时其转子重心位置较空运行时有所下降,且物料密度越大,转子重心位置越低。新型离心萃取机负荷运行时的一阶临界转速低于空运转时的一阶临界转速,在所选物料密度范围(800~1 480 kg/m3),随着物料密度增大,一阶临界转速有所下降,二阶临界转速下降最终趋于二阶临界转速值附近。

3 转鼓长径比的优选

新型离心萃取机的转子为上悬支撑结构,转子系统对偏心比较敏感,在制造、安装方面不可避免的会造成转子的偏心,与转子上下支撑结构离心萃取机相比,转鼓长径比较小,且应尽量减小转子的偏心。

转鼓内部为两相液体的分离区域,转鼓直径一定时,转鼓长径比越大,分离区域越长。对于难分离的物料体系,要求转鼓分离区域尽可能的长;对于易分离的物料体系,转鼓分离区域则不需要太长,转鼓长度的适当缩短不会对两相分离效果产生影响。

其他参数一定的情况下,转鼓的长径比会影响转子的总质量和转子系统的重心位置,经计算,转鼓长径比越大,转子系统的重心位置(相较于轴承室位置)越低,一阶临界转速和二阶临界转速都会降低。

新设计的转子上悬支撑结构新型离心萃取机CTX800,转鼓直径为800 mm,当转鼓长径比为1.3时,离心萃取机空运转时的工作转速正好高于1.4 n临1,负荷运行时的工作转速也高于1.4 n临1,机器能够安全而平稳的运行。若转鼓长径比小于1.3,则一阶临界转速增大,机器的工作转速将会落在共振区,同时分离区域的缩短,将会大大缩小物料体系的应用范围,不利于新型离心萃取机的推广应用;若转鼓长径比大于1.3,则偏心对转子系统的影响大大增加,不利于减振。综上所述,对于CTX800型新型离心萃取机,优选转鼓长径比为1.3。

4 新型离心萃取机的减振措施

在理论计算的基础上,对CTX800型新型离心萃取机进行振动性能测试,配有变频器,机器通过变频器在负载状态下启动,在电机频率为25~35 Hz范围内,振动幅度较大,与理论计算值相符,在50 Hz(额定转速)时,振动值仅为2.6 mm/s,满足标准《JB/T 11095-2011离心萃取机技术条件》规定:负荷运转时振动速度应不大于7.1 mm/s。

实际运行中,新型离心萃取机加速或减速时应尽可能迅速通过临界转速区域,以防止产生共振现象及转子的残余变形。通过理论计算,得到临界转速,并结合振动性能测试结果,在变频器上进行设置,选择跳跃频率和跳跃范围,可以避免机器在该频率范围内运行,使机器在升速或降速过程中避开共振区。

机器底部增设专门设计的隔振器,内置液态阻尼,可以有效地减小和消除振动,使机器的振动不会传递到基础和周围环境,起到积极隔振的作用。

5 结论

(1)给出转子上下支撑结构离心萃取机和转子上悬支撑结构新型离心萃取机的临界转速计算方法,通过对临界转速的预测,可以使工作转速避开共振区。并计算得到转鼓直径为800 mm的大通量离心萃取机空运行和在4种不同密度的物料下负荷运行时的临界转速。

(2)新型离心萃取机的转子采用上悬支撑结构,有效解决了物料体系含固体或萃取过程中生成固体引起机械密封失效的问题,设备的故障率大大降低。对CTX800型新型离心萃取机的转鼓长径比进行优选,得到长径比为1.3。

(3)新型离心萃取机为挠性支撑,工作转速高于一阶临界转速,在升速或降速过程中都会经过共振区。实际运行中,通过变频器设置跳跃频率和跳跃范围,能够有效避开共振区,同时底部增设液态阻尼隔振器,从而减小和消除振动。